- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

Метод обкатки огибания: основан на использовании принципа работы зубчатого зацепления. Одной из деталей пары является режущий инструмент, а второй зубчатое нарезаемое колесо Зубья колес образуются в результате взаимного зацепления инструмента и нарезаемой заготовки. Зубчатые колеса обрабатывают на специальных станках червячными зуборезными фрезами, зуборезными долбяками и гребенками, зубострогательными резцами, зуборезными головками, шеверами и др.

В этом способе используются понятия:

производящая поверхность Пр зуборезного инструмента – воображаемая поверхность, содержащая режущие кромки инструмента или образуемая при их главном движении, необходимом для резания;

проектируемая поверхность Э зуба «нарезаемого» колеса К;

станочное зацепление поверхностей Пр и Э.

Сущность станочного зацепления:

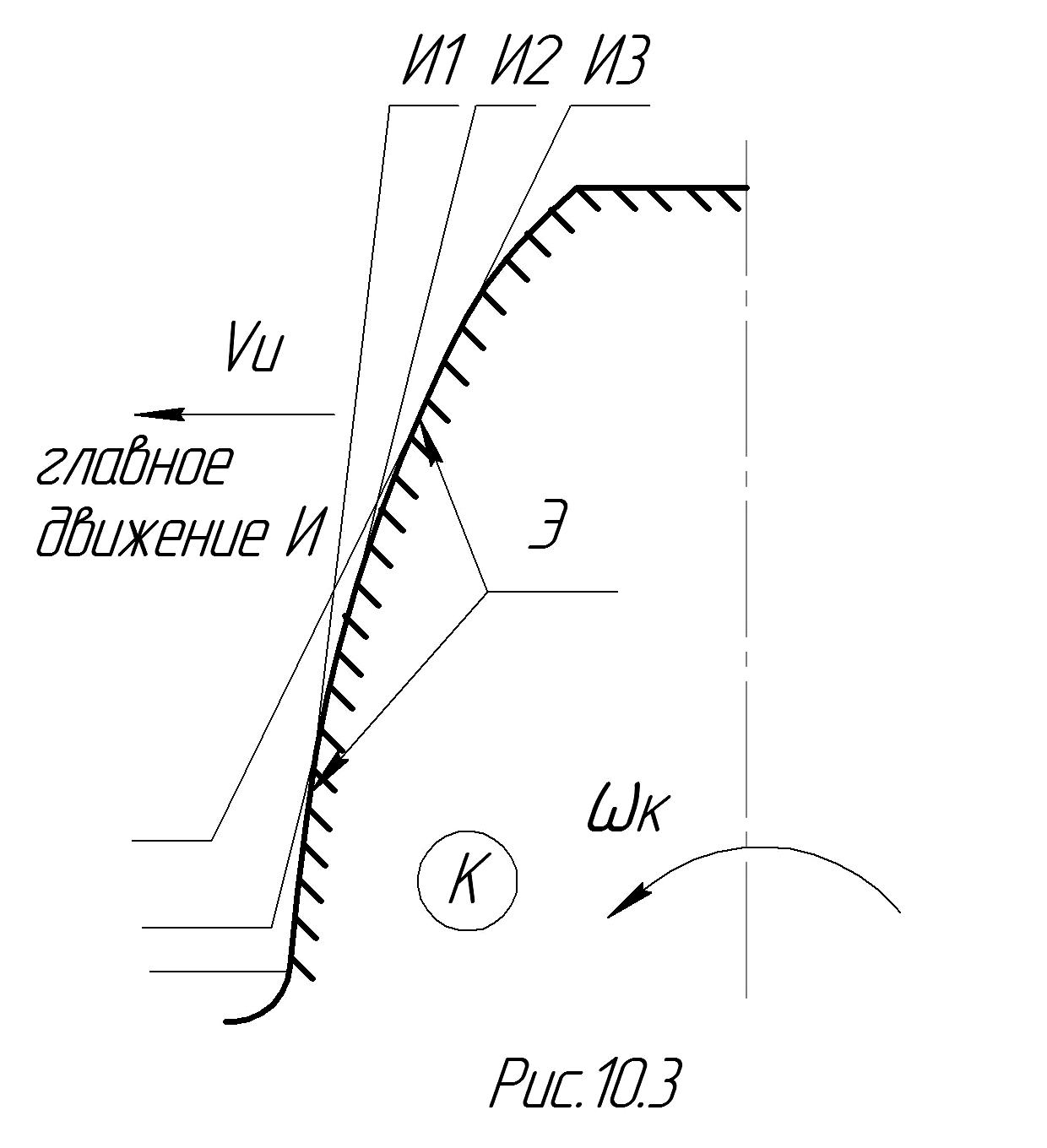

Производящая поверхность Пр режущих кромок инструмента и проектируемая поверхность Э зуба «нарезаемого» колеса К имеют такое же относительное движение, какое имели бы зубчатые колёса при зацеплении друг с другом. При реальном нарезании зубьев колеса К на станке такое движение надо обеспечить производящему колесу Пр и заготовке колеса К, при котором происходит непрерывный процесс взаимообката (взаимоогибания) поверхностей зубьев Пр и Э (Рис. 10.3).

Рис.10.3. |

И1, И2, И3, … – положения режущих кромок зуборезного инструмента. Поверхность Э зуба «нарезаемого» колеса К получается как огибающая бесконечного множества положений И1, И2, И3, … режущих кромок зубьев инструмента (в данном случае – зубчатой рейки, гребенки). Наиболее часто зуборезным инструментом является червячная фреза. У нее реечная производящая поверхность И расположена на винтовой поверхности ее зубьев, а их положения И1, И2, И3… реализуются вращением фрезы вокруг своей оси. |

При нарезании цилиндрических колёс оси производящего колеса Пр и “нарезаемого” колеса К параллельны между собой.

1. Производящее колесо может иметь конечное число зубьев. В этом случае режущими инструментами являются долбяк, абразивный хон, выполненные в виде зубчатых колёс с режущими зубьями.

2.

Производящее колесо может иметь число

зубьев Z=∞.

У него все окружности радиусов

![]() ,

,![]() ,

,

![]() ,

превращаются в параллельные прямые.

Эвольвенты зубьев, имея радиусы кривизны

,

превращаются в параллельные прямые.

Эвольвенты зубьев, имея радиусы кривизны

![]() =∞,

также превращаются в прямые линии.

Режущий инструмент превращается в

рейку.

Он выполняется в виде червячной

фрезы,

абразивного

червячного круга,

у которых реечный производящий контур

расположен на винтовой

поверхности.

=∞,

также превращаются в прямые линии.

Режущий инструмент превращается в

рейку.

Он выполняется в виде червячной

фрезы,

абразивного

червячного круга,

у которых реечный производящий контур

расположен на винтовой

поверхности.

Реечный

контур инструмента является частным

случаем эвольвентного (при Z=∞).

Он стандартизован по ГОСТ13755-81(для

![]() мм)

и называется исходным

контуром (ИК)

(рис.11.1).

мм)

и называется исходным

контуром (ИК)

(рис.11.1).

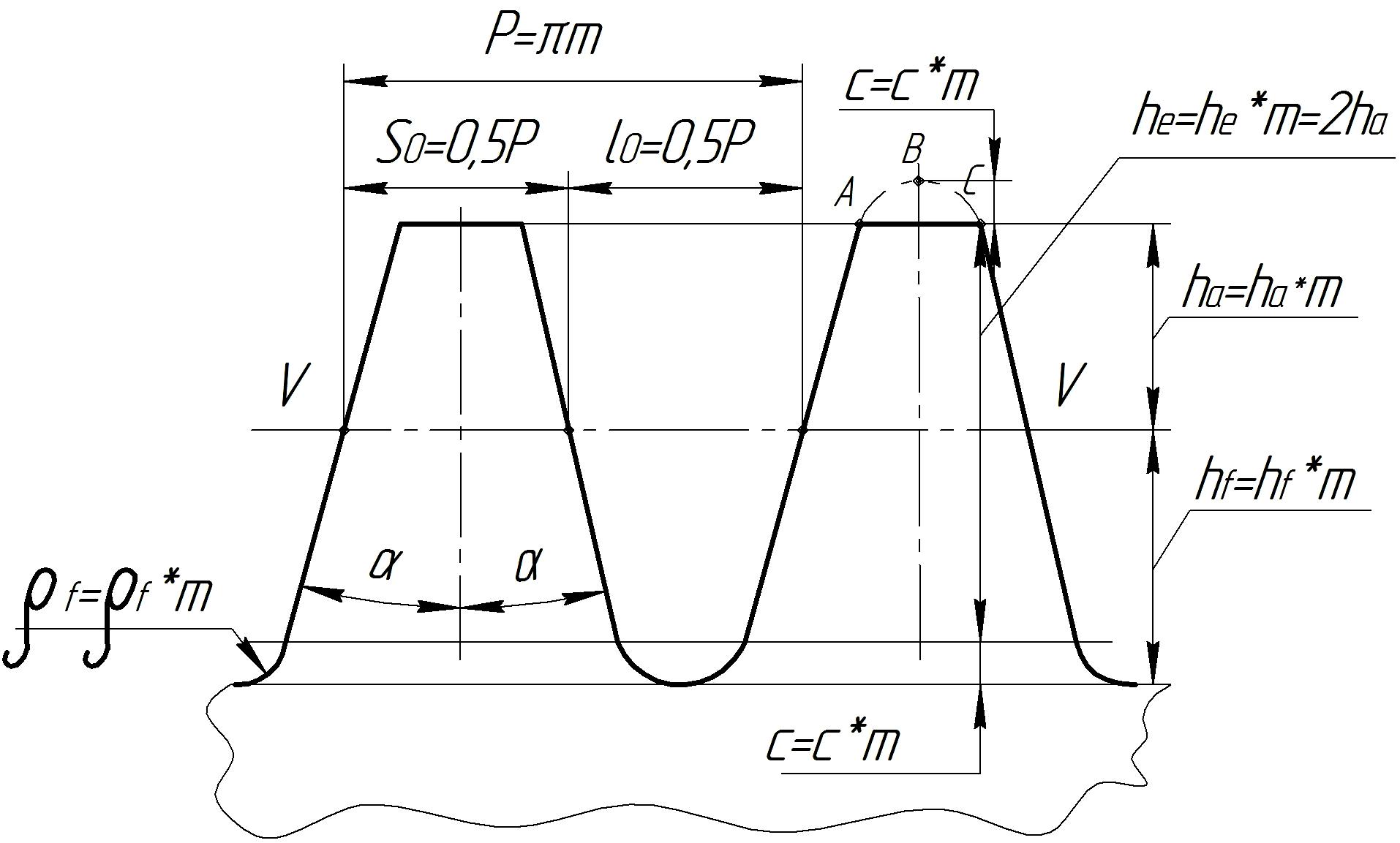

Рис.11.1.

Параметры ИК:

VV-делительная прямая;

![]() -угол

главного профиля;

-угол

главного профиля;

![]() ,

,

![]() - коэффициенты высоты головки и ножки

зуба;

- коэффициенты высоты головки и ножки

зуба;

![]() - коэффициент радиального зазора;

- коэффициент радиального зазора;

![]() -коэффициент

граничной высоты зуба;

-коэффициент

граничной высоты зуба;

![]() -коэффициент

радиуса кривизны переходной кривой;

-коэффициент

радиуса кривизны переходной кривой;

P=πm - шаг исходной рейки.

Благодаря прямолинейному очертанию зубьев реечный инструмент весьма технологического можно изготовить сравнительно дешево и достаточно точно.

Исходный производящий контур (ИПК) — контур зубьев зубчатой рейки, характеризующий параметры зуборезного инструмента и отличающийся только высотой зубьев на величину радиального зазора С*т В результате в зацеплении двух колес также образуется радиальный зазор С — С*т

У реечного инструмента (рис.11.1) при изготовлении в металле профиль зуба ИК дополняют частью АВС и называют исходным производящим контуром (ИПК). Остальные параметры у ИПК такие же, как у ИК.

Зубья ИПК являются производящей поверхностью, которая в процессе обката формирует поверхности эвольвенты Э на зубьях колеса К. При этом главным движением ИПК является поступательное движение, а у колеса К - вращательное.

Исходный производящий контур отличается от исходного высотой зуба h0 = 2.5m. Исходный и исходный производящий контуры образуют между собой конруентную пару (рис. 12.3), т.е. один заполняет другой как отливка заполняет заготовку (с радиальным зазором с *m в зоне прямой вершин зуба исходной рейки). Принципиальное отличие этих контуров в том, что исходный контур положен в основу стандартизации зубчатых колес, а исходный производящий - в основу стандартизации зуборезного инструмента. Оба эти контура необходимо отличать от производящего контура - проекции режущих кромок инструмента на плоскость перпендикулярную оси заготовки.