- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

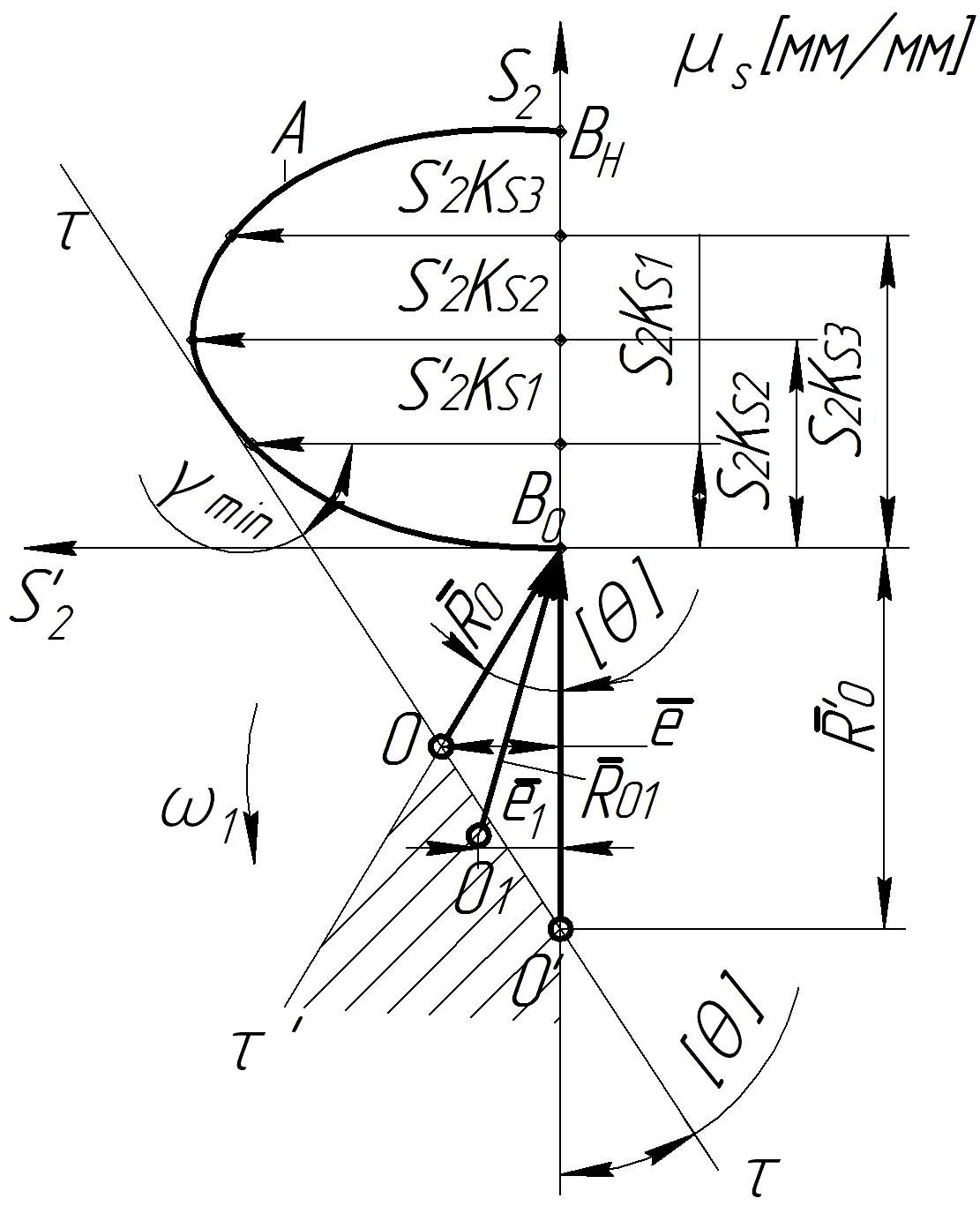

34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

1.

Для принятого закона перемещения

толкателя

![]() строят диаграмму аналога его скорости

строят диаграмму аналога его скорости

![]() в выбранном масштабе

в выбранном масштабе

![]() с учётом направления вращения кулачка

с учётом направления вращения кулачка

![]() (рис.16.1). При силовом замыкании механизма

диаграмму строят только для фазы

удаления, задав ряд значений относительного

угла

(рис.16.1). При силовом замыкании механизма

диаграмму строят только для фазы

удаления, задав ряд значений относительного

угла

![]() поворота кулачка

поворота кулачка

![]() Расчетные уравнения для перемещения

S2

и аналога

скорости

Расчетные уравнения для перемещения

S2

и аналога

скорости

![]() приведены в [2, табл.8.1].

приведены в [2, табл.8.1].

2.

К огибающей концы векторов

![]() кривой А

проводят касательную

кривой А

проводят касательную

![]() под углом

к оси

под углом

к оси

![]() ,

контролируя его углом передачи движения

,

контролируя его углом передачи движения

![]() .

.

3.

Через точку

![]() проводят луч также под углом

.

проводят луч также под углом

.

4.

Острый угол

![]() (заштрихован) является геометрическим

местом точек, каждую из которых можно

принять за ось вращения кулачка:

(заштрихован) является геометрическим

местом точек, каждую из которых можно

принять за ось вращения кулачка:

— положению

этой оси в точке «![]() »

соответствует начальный радиус кулачка

»

соответствует начальный радиус кулачка

![]() и смещение оси толкателя

и смещение оси толкателя

![]() ;

;

— выбирая

положение оси вращения кулачка в других

точках, например в точке О1,

можно получить желаемое сочетание

радиуса

![]() и смещения

и смещения

![]() .

Для соосного механизма е=0

и ось вращения кулачка находится в точке

О',

для которой радиус равен

.

Для соосного механизма е=0

и ось вращения кулачка находится в точке

О',

для которой радиус равен

![]() максимален.

максимален.

Чем

ниже располагается ось вращения кулачка

внутри угла

![]() ,

тем меньше угол давления

и больше угол передачи движения

,

тем меньше угол давления

и больше угол передачи движения

![]() .

Это улучшает условия работы механизма,

но увеличивает размеры кулачка.

.

Это улучшает условия работы механизма,

но увеличивает размеры кулачка.

Рис. 16.1.

35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

Определение радиуса ролика толкателя.

В

силовых механизмах радиус

![]() ролика толкателя назначают из условия

его контактной прочности и требуемой

долговечности ролика, а также кулачка.

Для этого необходимо учесть соотношение

их размеров, влияющее на долговечность

этих звеньев.

ролика толкателя назначают из условия

его контактной прочности и требуемой

долговечности ролика, а также кулачка.

Для этого необходимо учесть соотношение

их размеров, влияющее на долговечность

этих звеньев.

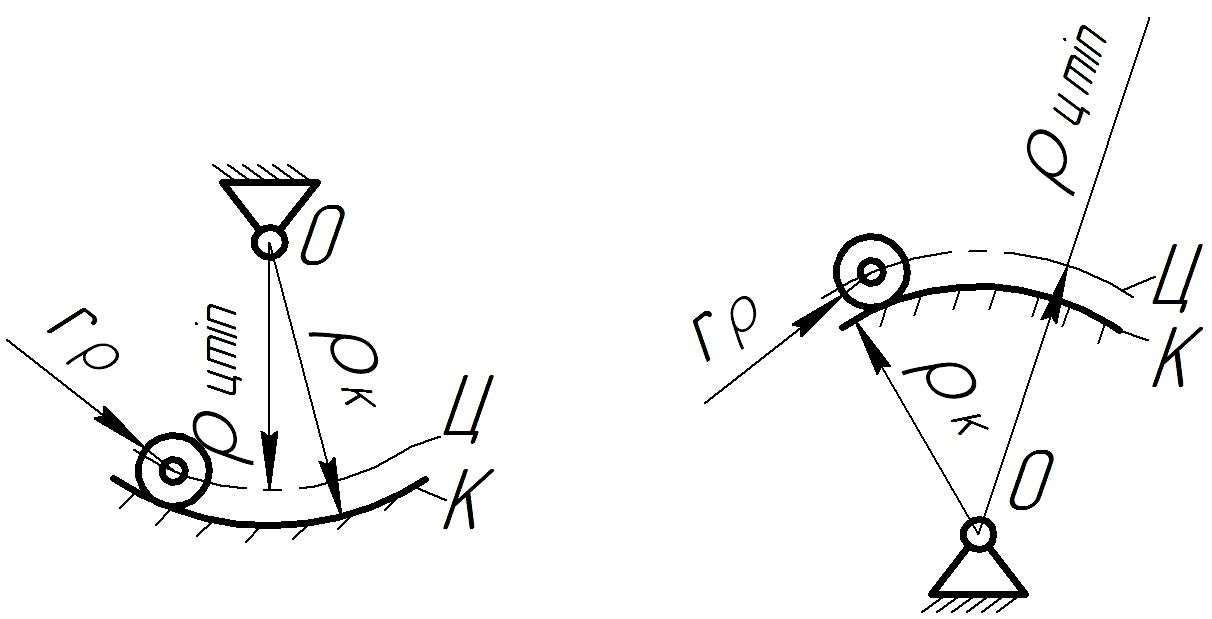

1. Находим соотношение размеров кулачка и толкателя (рис.16.5):

а) б)

Рис.16.5. Соотношение конструктивных радиусов на вогнутой

(а) и выпуклой (б) частях кулачка.

К, Ц – конструктивный и центровой профили кулачка.

— на

вогнутой части кулачка

![]() ;

;

— на

выпуклой части кулачка

![]() .

(16.5)

.

(16.5)

На

выпуклой

части при

![]() радиус кулачка

радиус кулачка

![]() ,

т.е. профиль кулачка заостряется, что

недопустимо. Поэтому должно быть

,

т.е. профиль кулачка заостряется, что

недопустимо. Поэтому должно быть

![]() .

.

2.

Согласно формуле Герца, наименьшие

контактные напряжения

![]() и износ кулачка и ролика толкателя

будут, если их приведённая кривизна

и износ кулачка и ролика толкателя

будут, если их приведённая кривизна

![]() .

Этому условию соответствует равенство

.

Этому условию соответствует равенство

![]() .

Подставив его в формулу (16.5), получим

.

Подставив его в формулу (16.5), получим

![]() .

Так как

.

Так как

![]() ,

а

,

а

![]() ,

то практически принимают

,

то практически принимают

![]() .

При больших значениях минимального

радиуса

.

При больших значениях минимального

радиуса

![]() центрового профиля (Ц)

кулачка радиус ролика уменьшают до

значения

центрового профиля (Ц)

кулачка радиус ролика уменьшают до

значения

![]() .

.

После

определения величины радиуса

![]() ,

необходимо проверить условие качения

ролика по поверхности кулачка (отсутствие

скольжения) по формуле:

,

необходимо проверить условие качения

ролика по поверхности кулачка (отсутствие

скольжения) по формуле:

![]() ,

,

где

![]() – коэффициенты трения качения ролика

по кулачку, трения вращения ролика на

оси и скольжения ролика по кулачку;

– коэффициенты трения качения ролика

по кулачку, трения вращения ролика на

оси и скольжения ролика по кулачку;

![]() -радиус

цапфы ролика.

-радиус

цапфы ролика.

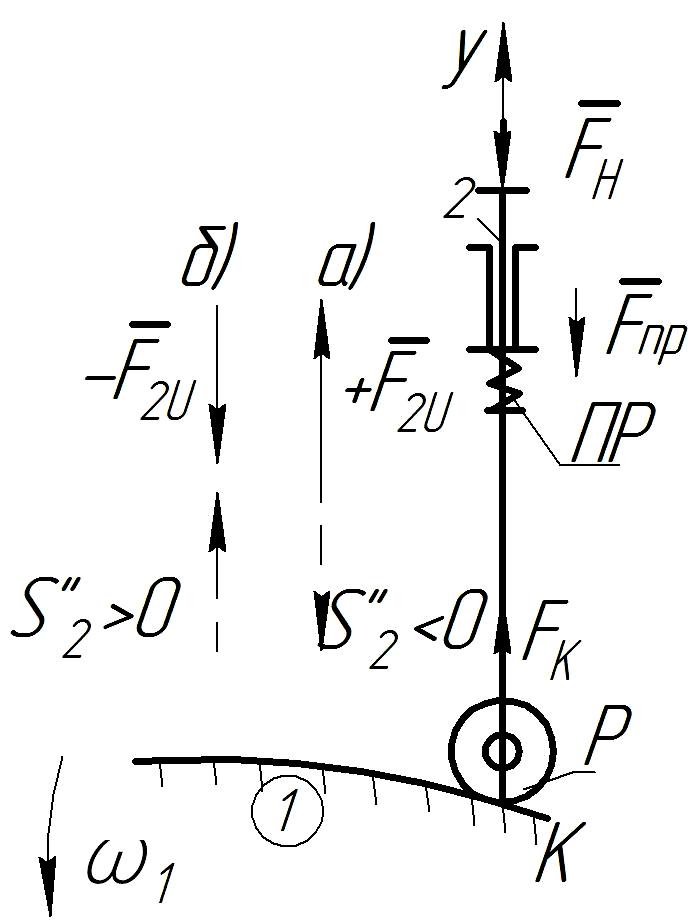

Определение жёсткости замыкающей пружины.

В механизме с силовым замыканием пружина должна обеспечить непрерывный контакт ролика Р толкателя с кулачком. Составим схему сил, действующих на толкатель 2 (рис.16.6):

Рис. 16.6.

—

![]() – внешняя

сила на толкателе;

– внешняя

сила на толкателе;

—

![]() – усилие

пружины Пр,

где Н

– ход толкателя,

– усилие

пружины Пр,

где Н

– ход толкателя,

h=(0,2...0,4)H – предварительное натяжение (деформация) пружины,

![]() – жёсткость

пружины;

– жёсткость

пружины;

—

![]() – реакция

со стороны кулачка 1;

– реакция

со стороны кулачка 1;

—

![]() – сила

инерции толкателя 2,

где

– масса толкателя,

– сила

инерции толкателя 2,

где

– масса толкателя,

![]() - аналог ускорения.

- аналог ускорения.

Уравнение равновесия толкателя 2:

![]()

![]() ,

,

откуда

![]() .

.

Видно,

что усилие пружины Пр

должно быть больше, когда

![]() (вариант а на

рис.16.6), т.е. когда сила инерции

(вариант а на

рис.16.6), т.е. когда сила инерции

![]() стремится оторвать толкатель от кулачка.

При этом аналог ускорения толкателя

стремится оторвать толкатель от кулачка.

При этом аналог ускорения толкателя

![]() и максимален по модулю.

и максимален по модулю.

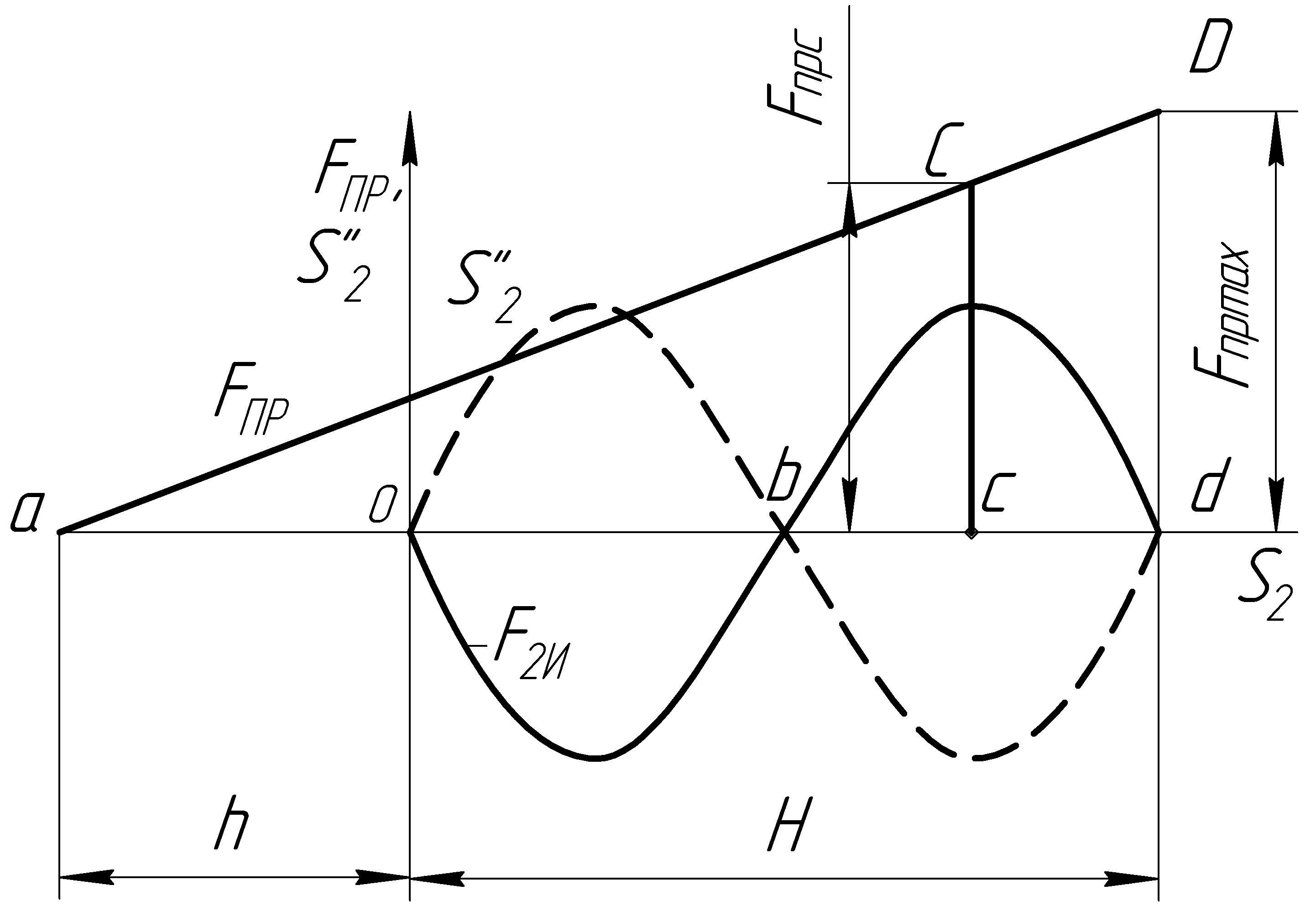

Для

определения параметров пружины строят

в масштабе

![]() её силовую характеристику – зависимость

её силовую характеристику – зависимость

![]() (рис.16.7).

(рис.16.7).

Рис. 16.7. Характеристика пружины для синусоидального закона

изменения

аналога ускорения толкателя

![]()

Расчётным

является положение толкателя в точке

С,

где его ход

![]() ,

,

![]() .

В точке С

расчётная сила пружины принимается

равной

.

В точке С

расчётная сила пружины принимается

равной

![]() ,

где k

= 1,4...1,6 – коэффициент запаса. Через точки

а

и С проводят

характеристику пружины a

D.

По значению силы в точке D

,

где k

= 1,4...1,6 – коэффициент запаса. Через точки

а

и С проводят

характеристику пружины a

D.

По значению силы в точке D

![]() находят жёсткость пружины

находят жёсткость пружины

![]() ,

по которой определяют размеры пружины.

,

по которой определяют размеры пружины.