- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

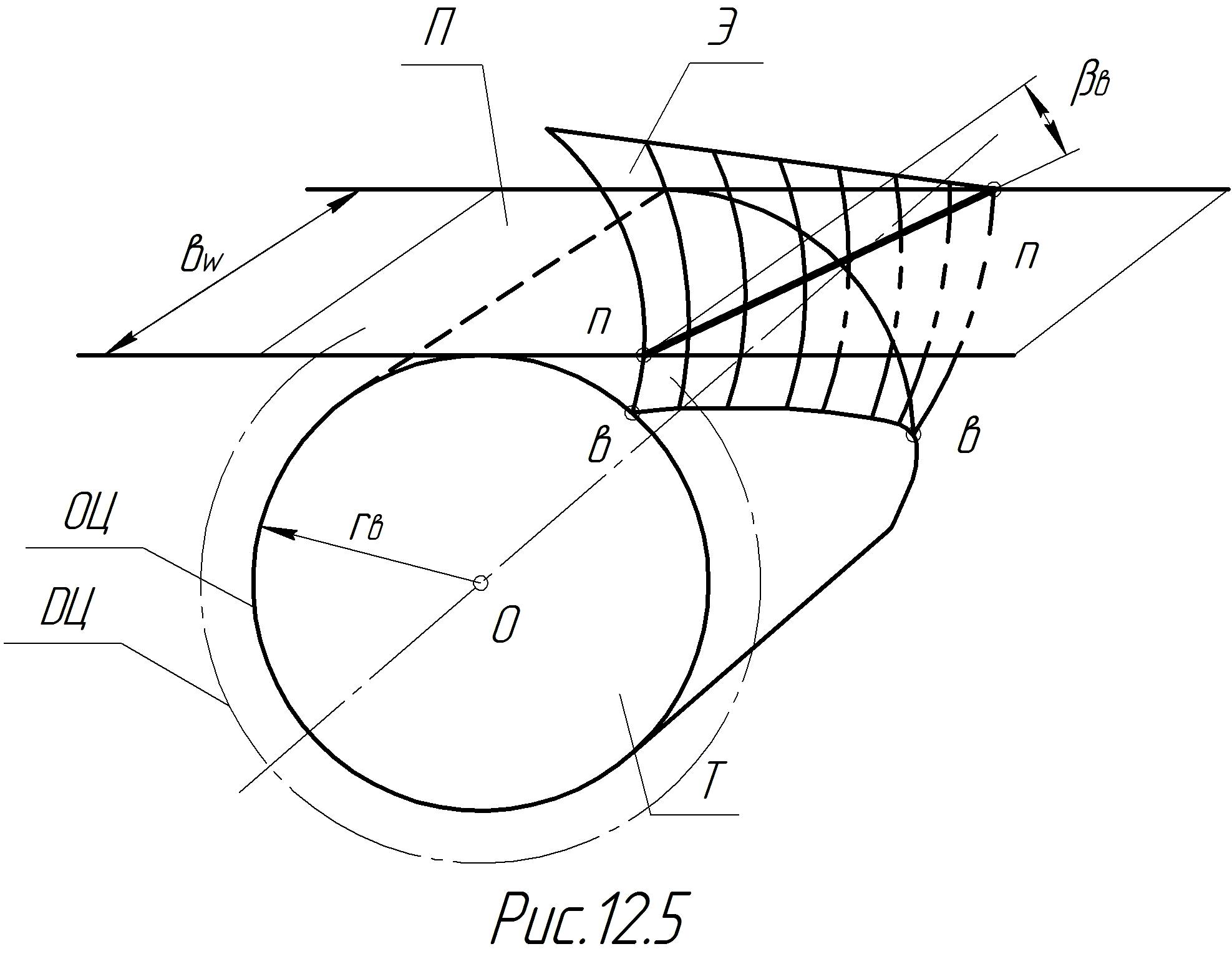

27.Косозубая эвольвентная зубчатая передача. Основные параметры.

Плоскость

П,

содержащая наклонённую под углом

![]() образующую прямую nn,

перекатывается по основному цилиндру

ОЦ

без скольжения. Точки nn

опишут эвольвентную винтовую поверхность

“Э”

зуба (рис.12.5).

образующую прямую nn,

перекатывается по основному цилиндру

ОЦ

без скольжения. Точки nn

опишут эвольвентную винтовую поверхность

“Э”

зуба (рис.12.5).

Косозубые

колёса изготавливают как прямозубые -

способом обкатки.

Для нарезания применяется тот же

стандартный инструмент (ИК),

но он устанавливается на станке наклонно

под углом βв

к торцовой плоскости Т

колеса. В процессе станочного

зацепления на делительном цилиндре

DЦ

зубья получаются расположенными под

углом

![]() ,

на который наклонён инструмент на

станке. При этом в плоскости Т

движение обката

(исходного производящего контура (ИПК)

прямозубого реечного инструмента и

профиля нарезаемых зубьев колеса)

выполняется аналогично такому же

движению при нарезании зубьев прямозубого

колеса. Но ввиду наклона инструмента к

торцовой плоскости Т

параметры полученного ИПК

в этой плоскости становятся нестандартными.

Их принимают за расчетные.

,

на который наклонён инструмент на

станке. При этом в плоскости Т

движение обката

(исходного производящего контура (ИПК)

прямозубого реечного инструмента и

профиля нарезаемых зубьев колеса)

выполняется аналогично такому же

движению при нарезании зубьев прямозубого

колеса. Но ввиду наклона инструмента к

торцовой плоскости Т

параметры полученного ИПК

в этой плоскости становятся нестандартными.

Их принимают за расчетные.

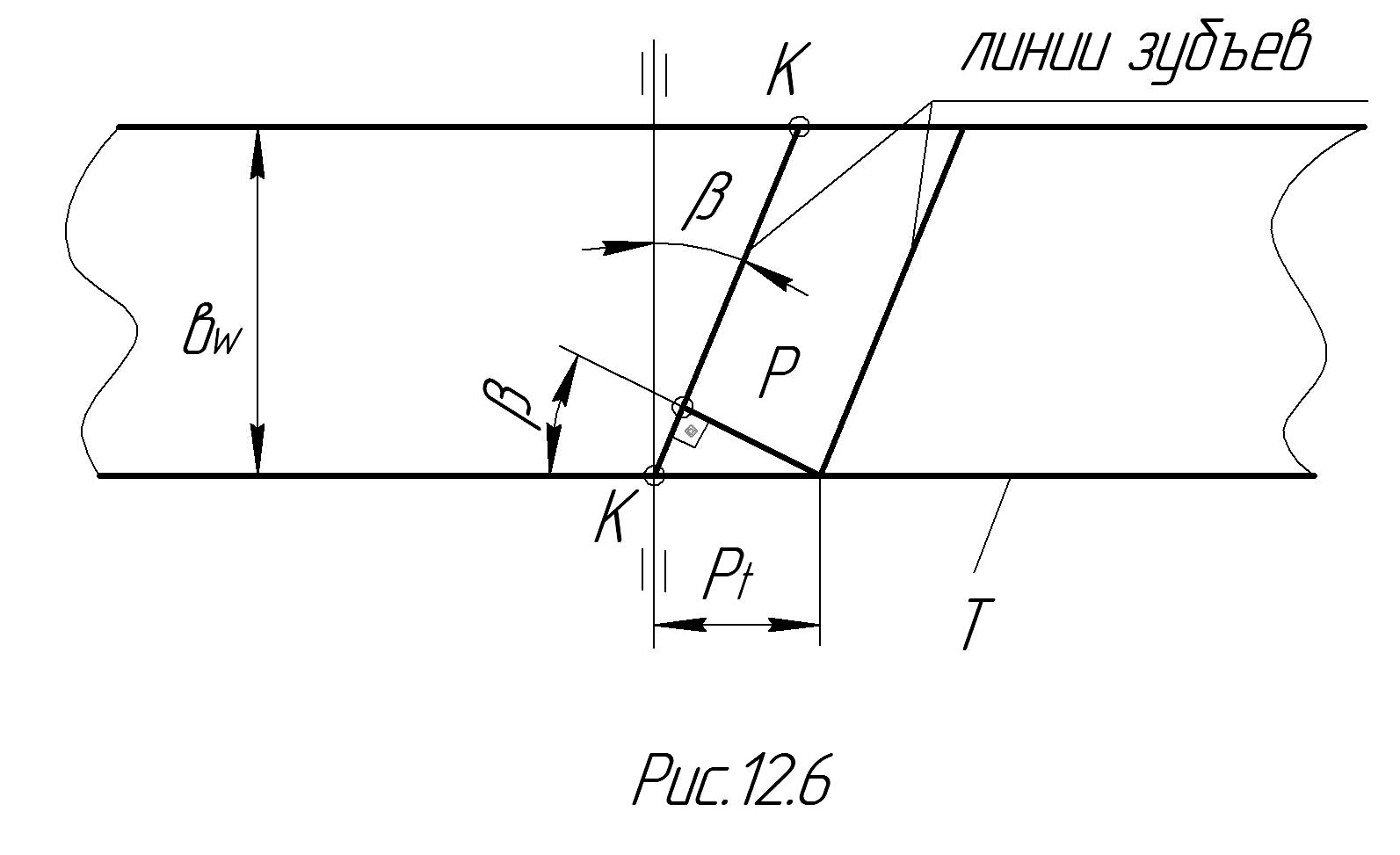

Развернём делительный цилиндр DЦ колеса на плоскость (рис. 12.6).

Рис.12.6.

Шаг

полученного нового ИПК

![]() ,

где Р

– шаг стандартного ИПК

в плоскости, перпендикулярной линиям

зубьев. Модуль нового ИПК

,

где Р

– шаг стандартного ИПК

в плоскости, перпендикулярной линиям

зубьев. Модуль нового ИПК

![]() .

Оптимальные значения угла β=8°…25°.

.

Оптимальные значения угла β=8°…25°.

Косозубая передача является эвольвентной, поэтому все расчетные зависимости для неё запишутся аналогично зависимостям прямозубой передачи, но на основе расчётного ИПК.

Для нулевой передачи при X1=0, X2 =0 они примут вид:

угол зацепления

;

;делительные диаметры

;

;межосевое расстояние

;

;диаметры окружностей вершин зубьев

![]() где

где

![]() ;

;

диметры окружностей впадин зубьев

![]() где

где

![]()

Косозубые колёса менее подвержены подрезанию зубьев, чем прямозубые. Минимальное число зубьев, нарезаемых без подреза, определим по формуле, аналогичной формуле для прямозубых колёс без смещения (X=0):

12.3.2. Качественные показатели передачи

В

прямозубой

передаче, после поворота шестерни на

угол торцового перекрытия

![]() ,

зуб выходит из зацепления весь, по всей

своей длине. В косозубой передаче

благодаря наклону на угол β

зуб выходит из зацепления постепенно.

Поэтому угол поворота шестерни 1,

за время полного зацепления одной пары

косых зубьев, увеличивается и составит

,

зуб выходит из зацепления весь, по всей

своей длине. В косозубой передаче

благодаря наклону на угол β

зуб выходит из зацепления постепенно.

Поэтому угол поворота шестерни 1,

за время полного зацепления одной пары

косых зубьев, увеличивается и составит

![]() .

.

Полный коэффициент перекрытия косозубой передачи также увеличивается и составит:

![]() ,

,

где

![]() – коэффициенты перекрытия торцовый

и осевой.

– коэффициенты перекрытия торцовый

и осевой.

Коэффициент

![]() определяется по формуле (12.5) для прямозубой

передачи с углом β=0

наклона зубьев. Коэффициент осевого

перекрытия

определяется по формуле (12.5) для прямозубой

передачи с углом β=0

наклона зубьев. Коэффициент осевого

перекрытия

![]() .

Полный коэффициент перекрытия составит

.

Полный коэффициент перекрытия составит

![]() ,

что обеспечивает постоянное, не менее

чем двухпарное зацепление профилей

зубьев шестерни и колеса. Тем самым

увеличивается износостойкость зубьев

колёс, плавность и бесшумность работы

передачи, возможность повышения

передаваемой нагрузки на 25…30%.

,

что обеспечивает постоянное, не менее

чем двухпарное зацепление профилей

зубьев шестерни и колеса. Тем самым

увеличивается износостойкость зубьев

колёс, плавность и бесшумность работы

передачи, возможность повышения

передаваемой нагрузки на 25…30%.

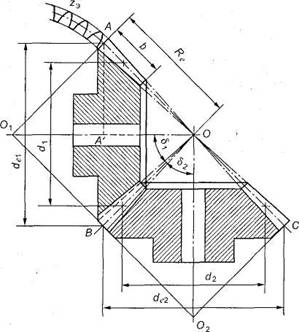

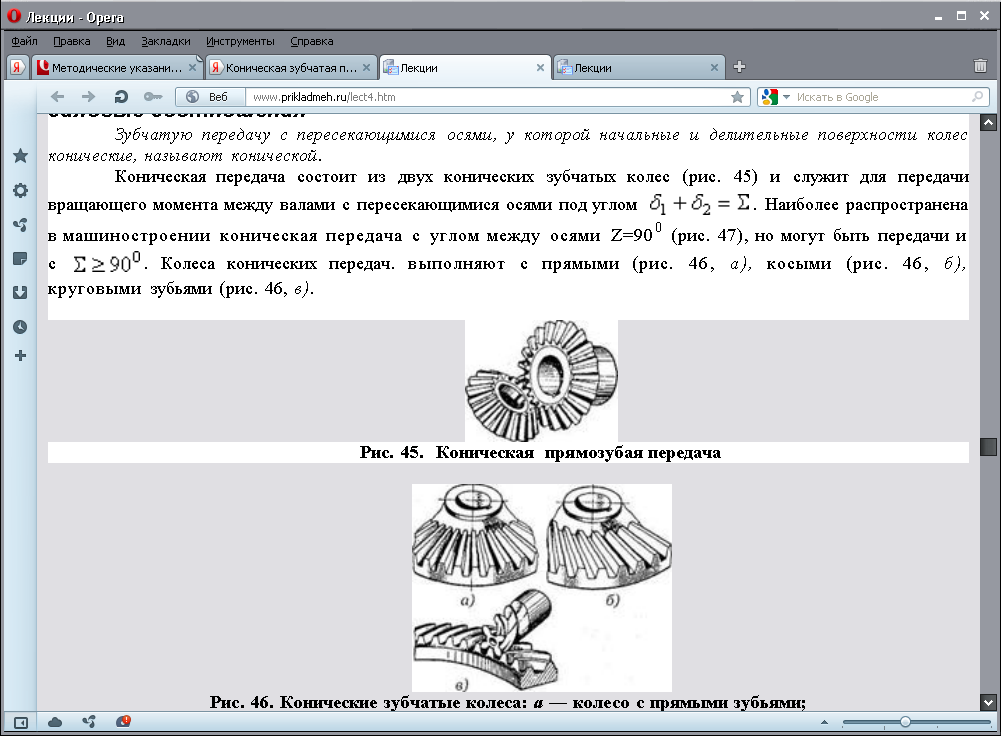

28.Коническая пространственная зубчатая передача.

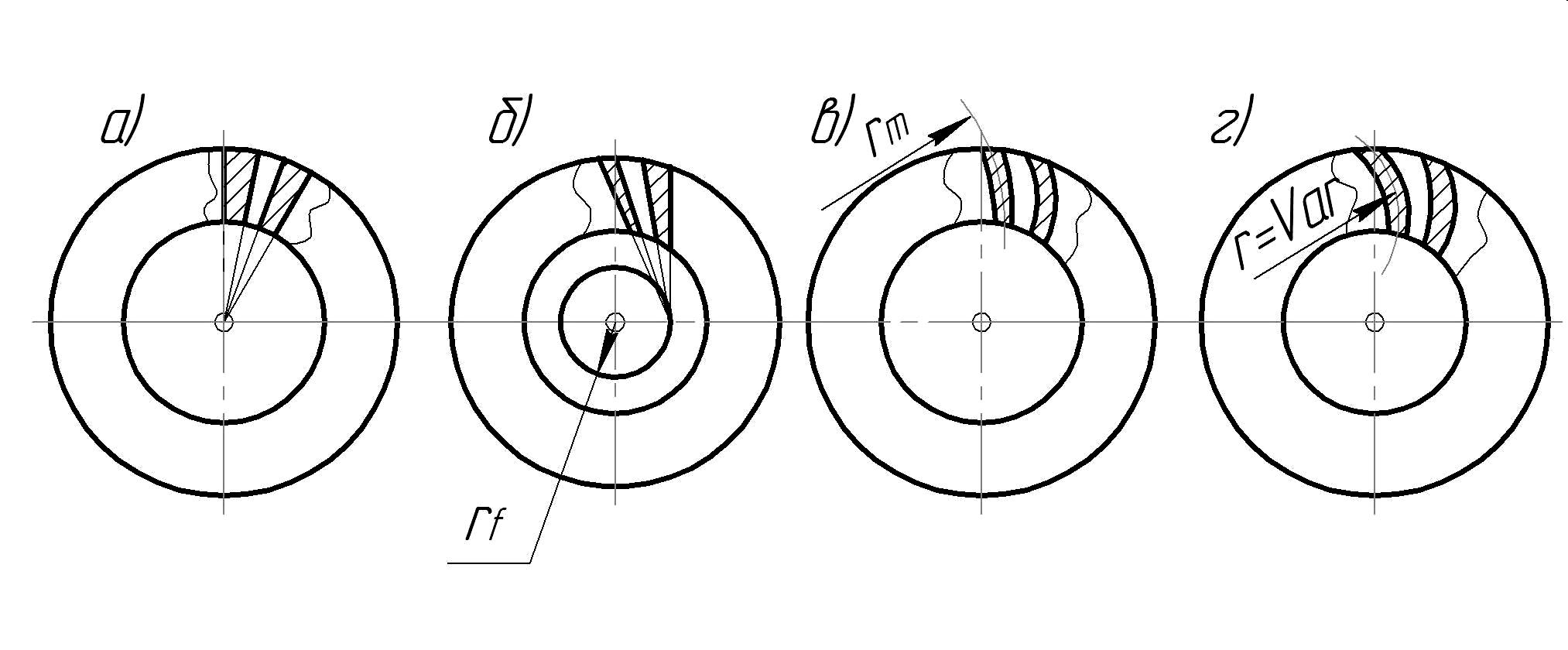

Конические колёса, по форме линий зубьев на конусах, выполняются с зубьями: а – прямыми; б – тангенциальными; в – круговыми; г – криволинейными (рис. 13.2).