- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

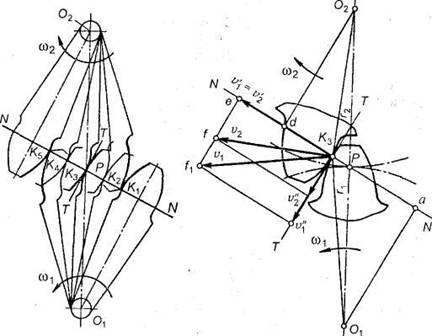

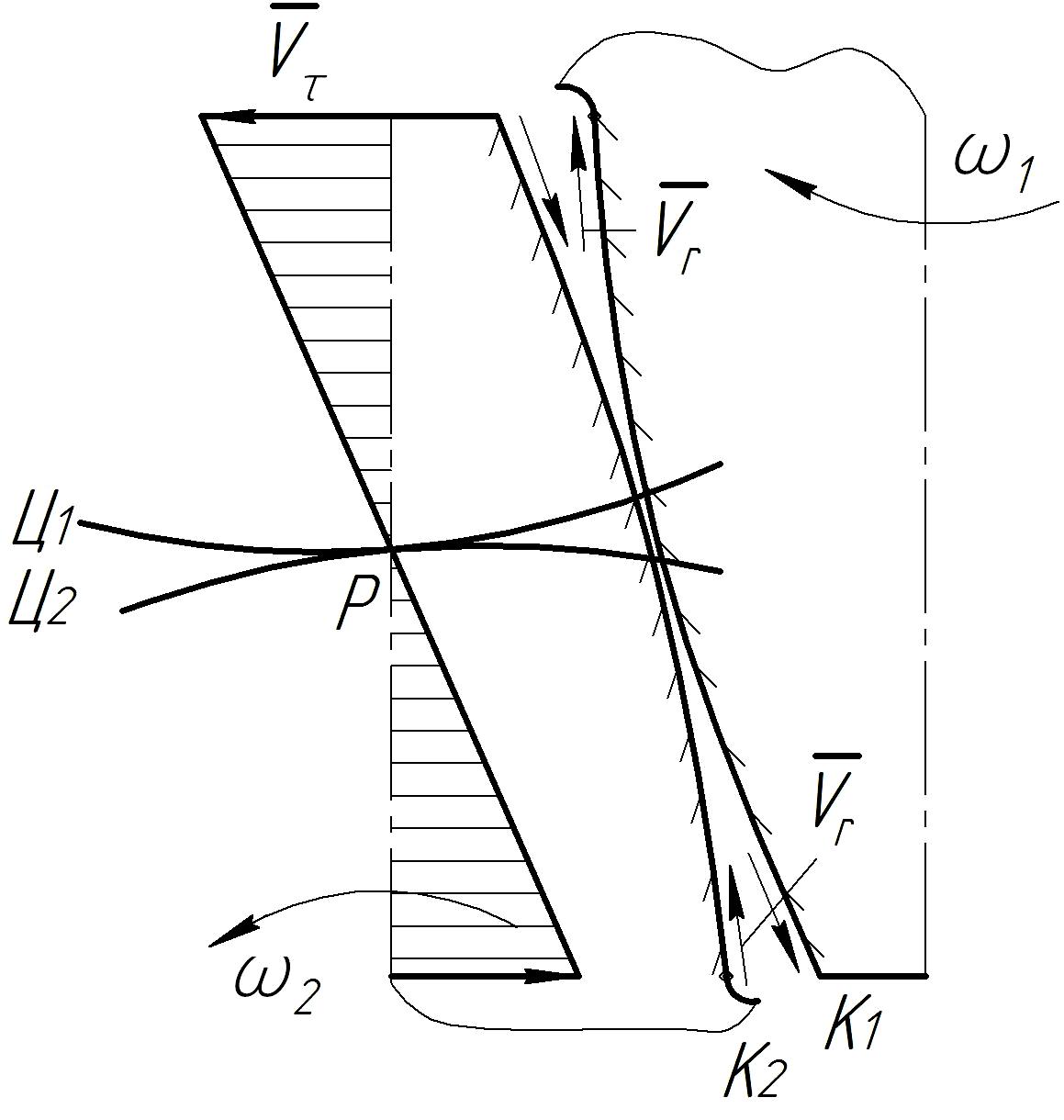

23.Основная теорема зубчатого зацепления.

24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

Л

юбой

паре центроид Ц1

и Ц2

соответствует множество сопряжённых

профилей

-

,

обеспечивающих заданное передаточное

отношение

юбой

паре центроид Ц1

и Ц2

соответствует множество сопряжённых

профилей

-

,

обеспечивающих заданное передаточное

отношение

![]() .

Конструктор выбирает эти профили исходя

из:

.

Конструктор выбирает эти профили исходя

из:

— технологии изготовления профилей: метода изготовления, станочного оборудования, режущего инструмента и т.д.;

— работоспособности передачи: долговечности и надёжности, нагрузочной (несущей) способности, КПД и т.п.;

— чувствительности

передачи к погрешностям профилей

-

,

перекосу осей

![]() ,

,![]() колёс и т.д.

колёс и т.д.

При

передаточном отношении

![]() в машиностроении, приборостроении

наиболее часто профили зубьев

-

выполняют по эвольвентам окружностей.

Эвольвентное зацепление было предложено

Л. Эйлером в 1760 году. Оно имеет ряд

преимуществ по сравнению с другими

видами зацеплений:

в машиностроении, приборостроении

наиболее часто профили зубьев

-

выполняют по эвольвентам окружностей.

Эвольвентное зацепление было предложено

Л. Эйлером в 1760 году. Оно имеет ряд

преимуществ по сравнению с другими

видами зацеплений:

1. Допускает изменение межосевого расстояния , сохраняя .

2. Обладает хорошими эксплуатационными качествами: надёжно и долговечно, КПД до 99% и др.

3. Технологично, т.е. изготовление эвольвентных профилей и инструмент для их нарезания достаточно просты.

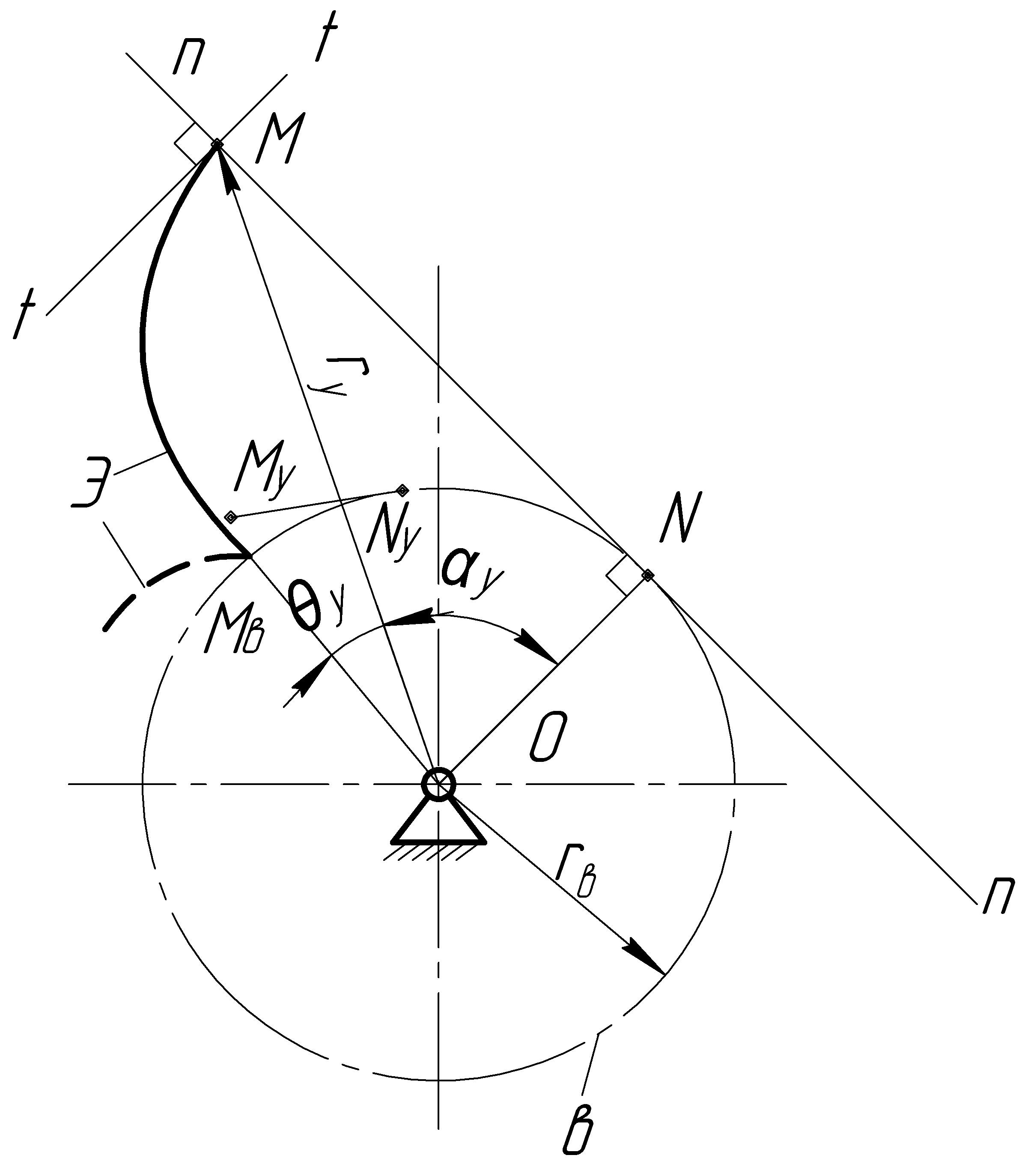

Эвольвента, её свойства и её уравнение

Эвольвента окружности – кривая, центры кривизны которой лежат на основной окружности колеса (эволюте).

Производящая

прямая n-n

перекатывается без скольжения по

основной окружности «![]() »

радиуса

»

радиуса

![]() (рис. 9.3).

(рис. 9.3).

Точки прямой, например точка М, опишут эвольвенты Э. Проводим касательную t-t к эвольвенте в точке М. Эта касательная перпендикулярна к n-n, так как NM – радиус кривизны эвольвенты в точке М. Параметры эвольвенты:

![]() –

угол

профиля;

–

угол

профиля;

![]() –

полярный (эвольвентный) угол;

–

полярный (эвольвентный) угол;

![]() – полярный радиус-вектор.

– полярный радиус-вектор.

Рис. 9.3.

Из

условия получения эвольвенты имеем

![]() .

Находим эти величины:

.

Находим эти величины:

— из

![]() ONM

ONM

![]() ;

—

;

—

![]() .

.

Тогда

![]() ,

откуда

,

откуда

![]() – эвольвентная

функция.

– эвольвентная

функция.

Полярный

радиус-вектор

![]() .

.

Таким образом, уравнения эвольвенты в параметрической форме имеют вид:

![]() ,

,

![]() .

(9.3)

.

(9.3)

Свойства эвольвенты:

1. Нормаль в любой точке эвольвенты касательна к основной окружности.

2.

В текущей точке

![]() радиус кривизны эвольвенты равен отрезку

радиус кривизны эвольвенты равен отрезку

![]() и он увеличивается с удалением точки

от основной окружности «b».

и он увеличивается с удалением точки

от основной окружности «b».

3.

В пределе при

![]() эвольвента преобразуется в прямую

линию.

эвольвента преобразуется в прямую

линию.

25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

Эвольвентные зубчатые колёса изготавливают на специальных зуборезных станках двумя способами:

Способ

копирования:

профиль зуба получается как копия

режущих кромок инструмента. Инструментом

служит дисковая или пальцевая модульная

фреза, режущие кромки которой тщательно

обработаны по очертаниям эвольвент Э

впадины между зубьями колеса К.

После удаления каждой впадины колесо

поворачивается строго на угол

![]() .

Способ нарезания недостаточно точен,

малопроизводителен.

.

Способ нарезания недостаточно точен,

малопроизводителен.

Обработка зубьев по методу обкатки производится инструментами очертаниями, отличными от очертаний нарезаемых зубьев, долбяком , червячной фрезой или инструментальной рейкой.

Достоинством метода обкатки (огибания) является то, что он позволяет одним и тем же инструментом изготовлять колеса с зубьями различное формы. Изменяя относительное расположение инструмента и заготовки на станке, можно получать зубья различной формы и толщины (передачи со смещением).

Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

Подрезание и заострение зубьев

Прямолинейная часть зуба ИПК и эвольвентная часть профиля зуба “нарезаемого” колеса располагаются касательно друг к другу(являются сопряженными) только на линии станочного зацепления, которая начинается в точке N (рис.11.2). Участок В′В″ является её активной используемой частью. Правее точки N прямолинейная часть зуба ИПК не касается эвольвентного профиля зуба колеса, а пересекает его, срезая часть зуба у основания. Подрезание уменьшает эвольвентную часть профиля зуба, ослабляет зуб в опасном сечении и его следует избегать.Подрезание исключается, если выполняется условие Р0N≥Р0В′. На его основе определим минимальное число зубьев, при котором они не будут подрезаны:

из ∆Р00N находим

;

;из ∆Р0FB′ находим

.

.

Подставив

величины

![]() и

и

![]() в указанное условие, находим:

в указанное условие, находим:

![]() (11.1)

(11.1)

Из уравнения (11.1) следуют выводы:

1. При нарезании нулевого прямозубого колеса с коэффициентом смещения Х=0 стандартным реечным инструментом

![]() (11.2)

(11.2)

2.

Для уменьшения габаритов зубчатых

передач часто проектируют колёса с

числом зубьев

![]() .

Чтобы не произошло подрезание зубьев,

колёса должны быть изготовлены со

смещением инструмента. Находим минимальный

коэффициент смещения, решив уравнение

(11.1) относительно Х

.

Чтобы не произошло подрезание зубьев,

колёса должны быть изготовлены со

смещением инструмента. Находим минимальный

коэффициент смещения, решив уравнение

(11.1) относительно Х

![]() .

(11.3)

.

(11.3)

При

увеличении коэффициента смещения Х

толщина зуба

![]() у вершины

уменьшается. При некотором значении

Хкрит

наступает заострение зуба (

у вершины

уменьшается. При некотором значении

Хкрит

наступает заострение зуба (![]() ),особенно

опасное при числе зубьев Z<17.

Для исключения заострения , ведущего к

излому зуба, используют два способа:

),особенно

опасное при числе зубьев Z<17.

Для исключения заострения , ведущего к

излому зуба, используют два способа:

1.Ограничивают

коэффициент смещения верхним значением

![]() .

.

2.

Ограничивают высоту головки зуба

минимальным значением ![]() .

.

В

обоих случаях толщина зуба у вершины

должна составлять ![]() .

.