- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

Давление ротора на его опоры складываются из двух составляющих:

статической, вызванной действием нагружающих ротор сил;

динамической, обусловленной ускоренным движением материальных частиц ротора.

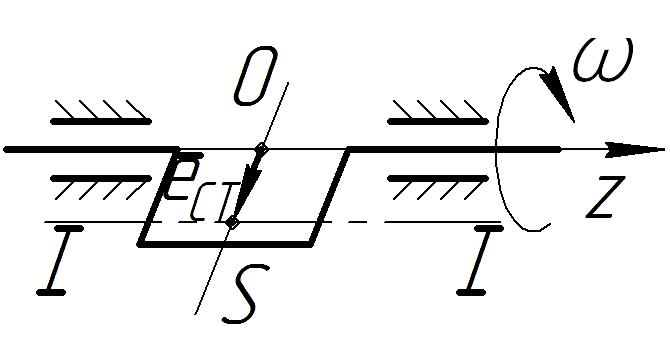

Если динамическая составляющая не равна нулю , то ротор называют неуравновешенным. Рассмотрим схему силовых факторов , действующих на такой ротор Р (рис. 17.4).

Рис. 17.4.

S

– центр масс ротора;

-

масса ротора;![]() -

эксцентриситет массы ротора;

-

эксцентриситет массы ротора;

![]() -

центростремительное ускорение ротора.

-

центростремительное ускорение ротора.

1.

Главный вектор центробежных сил инерции

ротора

![]() ,

модуль которого

,

модуль которого

![]() .

.

2. Модуль главного момента центробежных сил инерции ротора

![]() ,

где

,

где

![]() ,

,

![]() -

центробежные моменты инерции ротора.

-

центробежные моменты инерции ротора.

Силовые

факторы

![]() и

и

![]() вызывают циклически изменяющиеся

динамические давления на опоры А

и В

ротора, вибрацию опор и основания.

Устранение этого вредного воздействия

называют балансировкой

(уравновешиванием) ротора.

вызывают циклически изменяющиеся

динамические давления на опоры А

и В

ротора, вибрацию опор и основания.

Устранение этого вредного воздействия

называют балансировкой

(уравновешиванием) ротора.

В технике за количественные характеристики неуравновешенности роторов принимают:

-

главный вектор дисбалансов ротора

-

главный вектор дисбалансов ротора

![]() ;

;

-главный

момент дисбалансов ротора.

-главный

момент дисбалансов ротора.

Различают следующие виды неуравновешенности роторов:

1. Статическая неуравновешенность, характеризуемая параметрами:

![]() ,

,

![]() ;

;

![]() ,

,

![]() ,

,

![]() .

.

Главная центральная ось инерции I-I ротора Р проходит через центр S его массы и параллельно оси вращения OZ.

2. Моментная неуравновешенность, характеризуемая параметрами :

![]()

Ось I-I проходит через центр S массы ротора, и наклонена к оси вращения SZ

3. Динамическая неуравновешенность, характеризуемая параметрами:

![]()

Ось I-I проходит через центр S массы ротора, смещенной на величину lСТ от оси вращения и наклонена к этой оси.

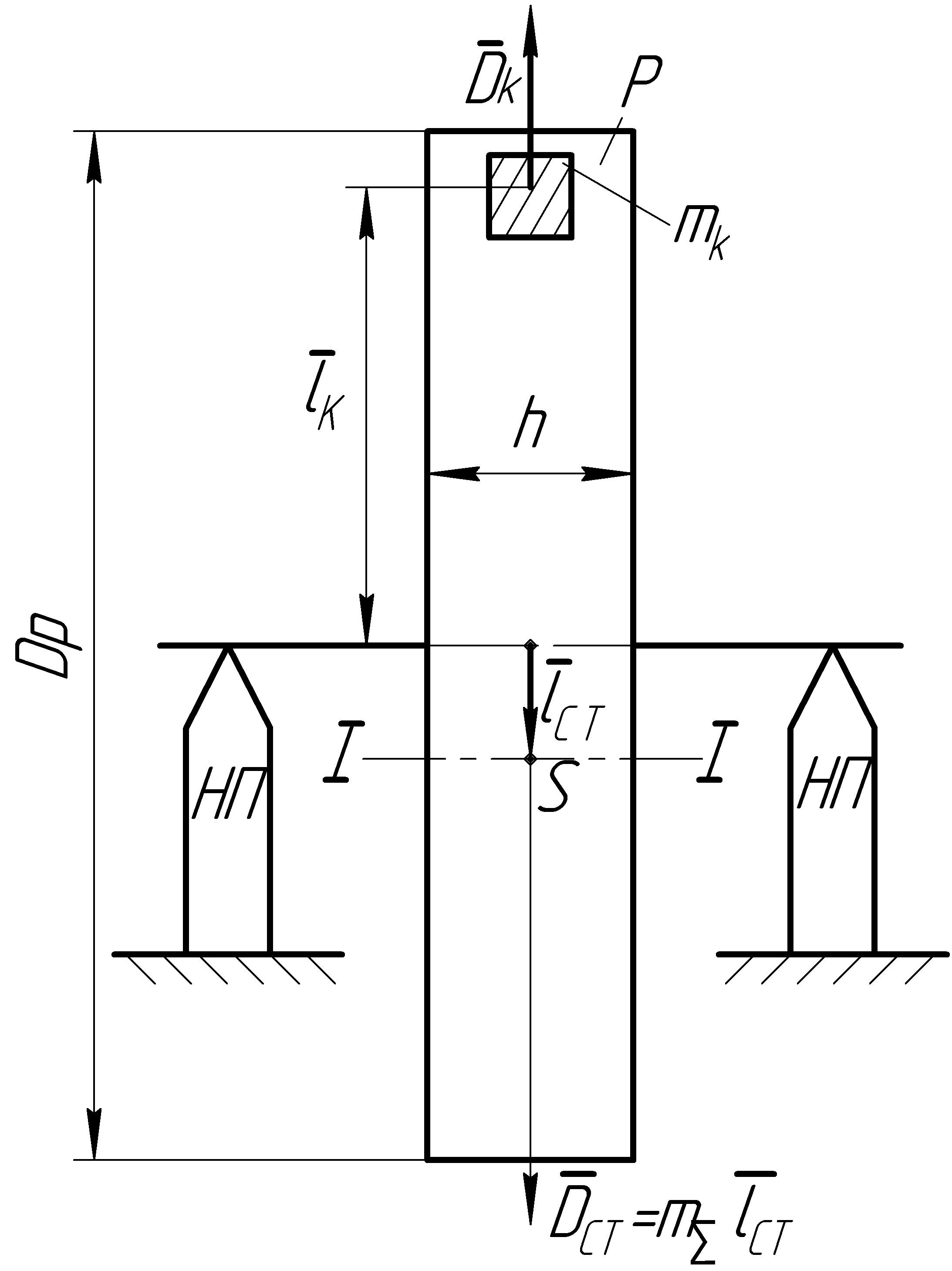

Статическая балансировка роторов.

Статическую неуравновешенность можно обнаружить статическим испытанием ротора, например, на балансировочном устройстве СБС-4а с треугольными направляющими (НП) (рис.17.5)

Рис.17.5.

На

устройстве центр масс S

займет самое нижнее положение. Для

балансировки на роторе Р

закрепляют корректирующую массу

![]() так , чтобы выполнялось условие:

так , чтобы выполнялось условие:

![]()

Статическая

балансировка целесообразна только для

коротких роторов с

![]() (зубчатые колёса, шкивы и т. п.).

(зубчатые колёса, шкивы и т. п.).

Динамическая балансировка роторов

Динамическая

неуравновешенность характерна для

длинных роторов с

![]() и выражается величинами

и выражается величинами

![]() и

и

![]() .

Она эквивалента двум скрещивающимся

векторам дисбалансов

.

Она эквивалента двум скрещивающимся

векторам дисбалансов

![]() и

и

![]() (“кресту дисбалансов”). Их расположим

в двух корректирующих плоскостях

(“кресту дисбалансов”). Их расположим

в двух корректирующих плоскостях

![]() и

и

![]() и отнесём к двум условным точечным

массам

и отнесём к двум условным точечным

массам

![]() и

и

![]() (рис.17.6).

(рис.17.6).

Рис.17.6.

Балансировку

осуществляем постановкой двух

корректирующих масс

![]() и

и

![]() ,

выбирая их из условий равенства векторов:

,

выбирая их из условий равенства векторов:

![]() ;

;

![]() .

.

В

результате главная центральная ось

инерции

![]() ротора совмещается с осью Z

его вращения. Балансировку проводят на

специальных станках с электронными

счётно-решающими устройствами.

ротора совмещается с осью Z

его вращения. Балансировку проводят на

специальных станках с электронными

счётно-решающими устройствами.

По

ГОСТ остаточный эксцентриситет

![]() ротора

зависит от его веса и частоты вращения

ротора

зависит от его веса и частоты вращения

![]() .

Для электрических машин

.

Для электрических машин

![]() =8…4

мкм при

=8…4

мкм при

![]() .

.