- •Виды соединений материалов Учебно-методическое пособие к лабораторным занятиям по курсу

- •1. Соединения, применяемые в художественно-промышленных изделиях

- •1.1. Классификация соединений

- •1.2. Требования, предъявляемые к соединениям

- •2. Лабораторная работа № 1

- •Часть 1. Изготовление резьбового соединения вручную

- •2.1. Резьбовые соединения

- •2.1.1. Общие сведения о резьбовых соединениях

- •2.1.2. Классификация резьб

- •2.1.3. Применение резьбовых соединений

- •2.1.4. Виды резьбовых соединений

- •2.1.5. Способы изготовления резьб

- •2.2. Технология изготовления резьбового соединения

- •2.2.1. Нарезание резьбы на стержне

- •2.2.2. Нарезание резьбы в гайке

- •2.2.4. Правила нарезания резьбы метчиком

- •Часть 2. Изготовление резьбового соединения на токарно-винторезном станке

- •2.3. Материально-техническое обеспечение работы

- •2.3.1. Нарезание резьбы на стержне

- •2.3.2. Нарезание резьбы на гайке

- •2.3.3. Сборка резьбового соединения

- •2.3.4. Расчеты на прочность резьбового соединения

- •Характеристики различных металлов при нарезании резьбы вручную

- •3. Лабораторная работа № 2

- •3.1. Заклепочные соединения

- •3.1.1. Краткие сведения о заклепочных соединениях

- •3.1.2. Способы изготовления заклепочных соединений

- •3.1.3. Ручной способ клепки

- •3.1.4. Виды и причины брака клепки

- •Часть 1. Изготовление заклепочного соединения внахлест с помощью вытяжных заклепок

- •3.2. Материально-техническое обеспечение работы

- •3.2.1. Общие сведения

- •Механические характеристики вытяжных заклепок, изготовленных из алюминия и оцинкованной стали

- •3.2.2. Соединение деталей при помощи вытяжных заклепок

- •Часть 2. Изготовление заклепочного соединения встык с помощью штампованных заклепок.

- •3.2.3. Материально-техническое обеспечение работы

- •3.2.4. Порядок выполнения работы

- •3.2.5. Расчеты заклепочных соединений

- •Характеристики различных металлов при изготовлении заклепочных соединений вручную

- •4. Лабораторная работа № 3

- •Часть 1. Изготовление паяного соединения

- •4.1. Материально-техническое обеспечение работы

- •4.1.1. Общие сведения о паяных соединениях

- •4.1.2. Материалы для пайки

- •Припои на основе олово-свинец

- •Медно-цинковые и латунные припои

- •Основные марки серебряных припоев

- •Флюсы на основе канифоли

- •Флюсы на основе канифоли, глицерина и спирта

- •4.1.3. Оборудование и инструмент для изготовления паяного соединения

- •4.1.4. Последовательность изготовления паяных соединений

- •4.1.5. Расчет паяных соединений

- •Характеристики паяных швов

- •5. Лабораторная работа № 4

- •Часть 1. Изготовление столярных щитов, склеенных на гладкую фугу и на микрошип

- •5.1. Материально-техническое обеспечение работы

- •5.1.1. Общие сведения о столярных соединениях

- •5.1.2. Элементы шиповых соединений

- •5.1.3. Особенности изготовления столярных соединений

- •5.2. Изготовление столярного щита

- •5.2.1. Раскрой и фугование заготовок

- •5.2.2. Разметка столярного щита

- •5.2.3. Склейка щита

- •5.3. Изготовление углового концевого соединения на открытый сквозной одинарный шип

- •5.3.1. Разметка соединения

- •5.3.2. Изготовление шипов и проушин соединения

- •5.3.3. Склеивание соединения

- •5.4. Расчеты столярных соединений

- •5.4.1. Расчет столярного соединения на прямой плоский шип

- •5.4.2. Расчет столярного соединения на шканты

- •Характеристики столярных соединений

- •Виды соединений материалов

- •Виды соединений материалов

3.2.5. Расчеты заклепочных соединений

Основными нагрузками для заклепочных соединений являются продольные силы, стремящиеся сдвинуть одну деталь относительно другой, которые могут привести к срезу заклепки.

Допустимая нагрузка, которую может выдержать одна заклепка, определяется по формуле

![]() [τ]ср

(14)

[τ]ср

(14)

где d – диаметр заклепки, мм; i – число срезов; [τ]ср – допускаемое напряжение среза, Па.

Количество заклепок, которые выдержат приложенную нагрузку, рассчитывают по формуле

![]() , (15)

, (15)

где z – количество заклепок, шт; F – общая сила, приложенная к соединению, Н; F1 – сила, которую может выдержать одна заклепка, Н.

Также в заклепочных швах проверяют сами детали, которые ослаблены отверстиями под заклепки. Прочность ослабленного сечения детали рассчитывают по формуле

![]() , (16)

, (16)

где А – площадь ослабленного сечения, мм2; F – сила, действующая на соединение, Н; [σ]р – допускаемое напряжение при растяжении, Па.

Таблица 3

Характеристики различных металлов при изготовлении заклепочных соединений вручную

Соединяемые материалы |

Толщина соединяемых деталей |

Диаметр заклепок, мм |

Диаметр отверстий, мм |

Нагрузка, которую выдержит одна заклепка, F, Н |

Прочность сечения, ослабленного заклепками, Па |

Давление при прессовании, Па |

Сталь |

|

|

|

|

|

|

Алюминий |

|

|

|

|

|

|

Медь (латунь) |

|

|

|

|

|

|

Контрольные вопросы

1. Какие виды заклепок вы знаете?

2. Назовите типы заклепочных швов.

3. Какое оборудование и инструменты используются при ручной клепке?

4. Опишите технологию получения заклепочных соединений.

5. Назовите марки сталей и сплавов, рекомендуемых для изготовления заклепок.

6. Из каких частей состоит вытяжная заклепка?

7. Опишите способ изготовления соединения вытяжными заклепками.

8. Опишите принцип расчета заклепочных швов.

4. Лабораторная работа № 3

Изготовление паяных соединений

Цель лабораторной работы – закрепление теоретических знаний на практике, знакомство с оборудованием, материалами и технологией получения паяных соединений.

Часть 1. Изготовление паяного соединения

4.1. Материально-техническое обеспечение работы

Оборудование: паяльник, ножницы по металлу, напильник, тисы, молоток.

Инструменты: линейка металлическая ГОСТ 427–75, металлическая чертилка, припой оловянно-свинцовый, канифоль.

4.1.1. Общие сведения о паяных соединениях

Пайка – это сложный физико-химический процесс получения неразъемного соединения в результате взаимодействия твердого паяемого и жидкого присадочного металлов соединяемых деталей. Образующиеся в результате этого взаимодействия переходные слои на границах шва и соединяемых пайкой поверхностях деталей называются спаями. Для получения спая необходимо удалить с поверхности металлов окисную пленку и создать условия взаимодействия твердого и жидкого металлов. При кристаллизации вступившего во взаимодействие с материалом паяных деталей более легкоплавкого связующего (припоя) образуется паяное соединение. Пайка имеет сходство со сваркой плавлением, но между ними имеются принципиальные различия. Если при сварке основной и присадочный материалы находятся в сварочной ванне в расплавленном состоянии, то при пайке паяемый металл не плавится.

Формирование шва при пайке происходит путем заполнения припоем зазора между соединяемыми деталями, т. е. процесс пайки связан с капиллярным течением, что не имеет места при сварке плавлением. В отличие от сварки плавлением пайка осуществляется при температурах, лежащих ниже температуры плавления паяемого материала.

Одним из преимуществ пайки по сравнению со сваркой плавлением является возможность соединения в единое целое за один прием множества заготовок, составляющих изделие. Поэтому пайка, как ни один другой метод соединения, отвечает условиям массового производства. Она позволяет соединять разнородные металлы, а также металлы со стеклом, керамикой, полупроводниками, графитом и другими неметаллическими материалами, что весьма трудно осуществить сваркой.

При пайке не происходит расплавления кромок паяемых деталей, что дает возможность сохранить в процессе производства форму и размеры изделия. Применение низкотемпературной пайки, сохраняет неизменными структуру и свойства металла соединяемых деталей.

Важным преимуществом является разъемность паяных соединений, что делает пайку незаменимой при монтажных и ремонтных работах в приборостроении, а также многих других отраслях. В ряде случаев пайка обеспечивает в несколько раз более высокую надежность изделий, чем сварка.

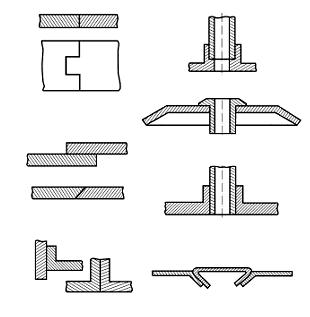

Основные паяные швы представлены на рис. 24.

а

б в

г д

Рис. 24. Типы паяных соединений:

а – встык; б – вскос; в – внахлест; г – тавровое; д – соприкасающееся