- •Раздел 2. Соединения деталей. 7

- •Раздел 3. Механические передачи 29

- •Раздел 4. Валы, оси и опоры 57

- •Раздел 5.Редкуторы и мультипликаторы 70

- •Введение

- •Введение в машиноведение

- •Принципы преобразования движения

- •Раздел 1. Общие вопросы проектирования деталей и узлов машин

- •Детали и узлы машин

- •Критерии работоспособности

- •Допускаемые расчетные напряжения

- •Проектный и проверочный расчеты

- •Раздел 2. Соединения деталей.

- •Соединения деталей

- •Сварные соединения

- •Показатели циклической прочности основных сварных соединений

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Соединение с натягом

- •Резьбовые соединения

- •Шпоночные соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Клеммовые соединения

- •Профильные соединения

- •Конусные соединения

- •Раздел 3. Механические передачи

- •Механические передачи

- •Зубчатые передача

- •Цилиндрическая прямозубая передача

- •Цилиндрические передачи с косыми и шевронными зубьями

- •Конические зубчатые передачи

- •Червячные передачи

- •Планетарные передачи

- •Волновые передачи

- •Ременные передачи

- •Плоскоременная передача

- •Клиноременная передача

- •Поликлиновая ременная передача

- •Цепные передачи

- •Передача винт-гайка

- •Вариаторы

- •Раздел 4. Валы, оси и опоры

- •Оси и валы

- •Подшипники

- •Подшипник скольжения

- •Подшипниковая промышленность

- •Подшипник качения

- •Подпятники

- •Магнитные подшипники

- •Бесконтактный магнитный подшипник вращения

- •Раздел 5.Редкуторы и мультипликаторы

- •Редукторы

- •Мультипликаторы

- •Использование мультипликатора

Показатели циклической прочности основных сварных соединений

-

Группа сварных соединений

σ ап. МПа

т

Стыковые

74,0

9,0

Стыковые с накладками (подкладками)

26,0

3,0

Тавровые c разделкой кромок и полным проваром

57,5

4,0

Тавровые с угловыми швами (без разделки кромок)

26,0

3,0

Нахлесточные с лобовыми, косыми швами

37,5

3,5

Нахлестанные с фланговыми, комбинированными швами

26,0

3,0

С точечными швами

13.0

3,0

Паяные соединения. Характеристика, классификация и области применения. Достоинства и недостатки соединения.

Паяные соединения

Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов. Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение.

Прочность соединения во многом зависит от зазора между соединяемыми деталями (от 0,03 до 2 мм), чистоты поверхности и равномерности нагрева элементов. Для удаления оксидной плёнки и защиты от влияния атмосферы применяют флюсы. ГОСТ 17325-79 - Пайка и лужение. Основные термины и определения.

Разновидности:

Пайка бывает низкотемпературная (до 450 °C) и высокотемпературная. Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной - в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (Sn 90 % Pb 10 % c t° пл. 220 °C), оловянно-серебряные ( Ag 72% с t° пл. 779°С), медно-цинковые (Cu 48% Zn остальное с t° пл. 865°С), галиевые (t° пл. ~50°С), висмутовые (сплав Вуда с t° пл. 70 °C, сплав Розе с t° пл. 96 °C) и т. д.

Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в различной комбинации металлы и не металлы), отсутствие значительных температурных короблений (по сравнению со сваркой). К недостаткам можно отнести относительно невысокую механическую прочность.

Технология пайки оловянно-свинцовым припоем:

Для соединения металлических деталей пайкой их необходимо облудить, соединить и нагреть, возможно, вводя в место пайки еще припой. Следующие простые рекомендации помогут достичь высокого качества пайки.

Хорошо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения):

Драгоценные металлы (золото, серебро, палладий и т.д., а также их сплавы)

Медь

Никель, латунь, бронза

Плохо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения):

Железо, сталь

Чугун

Алюминий

Детали, подлежащие пайке, следует зачистить до металла (удалить защитные покрытия, грязь, окислы). Драгоценные металлы не покрываются окислами (кроме серебра, которое может со временем чернеть).

Для пайки электронных компонентов следует использовать выпускаемый промышленностью оловянно-свинцовый припой с содержанием олова около 61%, если не указано иное в технологической карте. Припой с таким содержанием олова обладает наименьшей температурой плавления(190°), наименьшей прочностью.

Для пайки электронных компонентов следует использовать флюсы, не вызывающие коррозию и не обладающие электропроводностью. Такие флюсы имеют надпись коррозионно-пассивен и/или не требует отмывки. Хорошо себя зарекомендовали флюсы в виде геля на канифольной основе.

Активные флюсы (с содержанием кислот и других вызывающих коррозию веществ), например хлористый цинк, используются для пайки электронных компонентов только при условии последующей промывки растворителями для полного удаления остатков флюса. В бытовых условиях такой вариант практически нереализуем.

На зачищенное место пайки наносится тонкий слой флюса. Затем место пайки приводится в соприкосновение с расплавленным припоем (например, касанием облуженного горячего паяльника или погружением в расплавленный припой). Если все сделано правильно, то деталь в месте контакта с припоем смачивается им. После охлаждения слой застывшего припоя должен быть блестящим, ровным, без не смоченных островков.

Залуженные детали фиксируются в необходимом положении и прогреваются паяльником. При необходимости в место нагрева вводится дополнительное количество припоя (капля на паяльнике или касание нагретых деталей припойной проволокой). В изделиях высокой надёжности, как правило, залуженные провода перед пайкой ещё и скручиваются («должно держаться без припоя»).

Спаиваемые поверхности должны быть неподвижны до полного отвердения припоя. Даже небольшое движение деталей друг относительно друга в момент криссталлизации припоя может очень существенно снизить прочность соединения.

При необходимости флюс удаляется растворителем.

Для уменьшения вредного влияния окисления поверхностей при пайке применяют флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме.

Нагрев припоя и деталей при пайке осуществляют паяльником, газовой горелкой, ТВЧ, в термических печах, погружением в ванну с расплавленным припоем и пр. При пайке ТВЧ или в термической печи припой укладывают в процессе сборки деталей в месте шва в виде проволочных контуров, фольговых прокладок, лент, мелкой дроби или паст в смеси с флюсом.

После подготовки соединяемых деталей к пайке и последующей сборки их обычно подогревают до температуры плавления припоя и в зазоры между ними вводят расплавленный припой.

Паяные швы из мягких припоев малопрочны, поэтому их применяют для соединений ненагруженных, малонагруженных, не подверженных действию ударных нагрузок и вибрацией. Из-за низкой температуры плавления не рекомендуется применять их для соединений, работающих при температуре выше 100 °С.

Мягкие припои широко применяют в приборостроении. Твердые припои применяют для соединений, несущих нагрузки. При статических нагрузках применяют припои на медной основе, а для соединений, воспринимающих ударные и вибрационные нагрузки, — припои на серебряной основе.

Расчет на прочность паяных соединений осуществляют по формулам для однотипных сварных и клееных соединений. Допускаемое напряжение на срез можно принимать для паяных швов из оловянно-свинцовых припоев [τ'] = 20..30 МПа, из медно-цинковых припоев [τ '] = 175...230 МПа. Для паяных швов из серебряно-медных припоев предел прочности при растяжении в полтора-два раза больше, чем при срезе и равен 400...600 МПа.

Характеристики наиболее часто применяемых в машиностроении способов пайки приведены в табл. 3, а основные типы паяных соединений — в табл. 4.

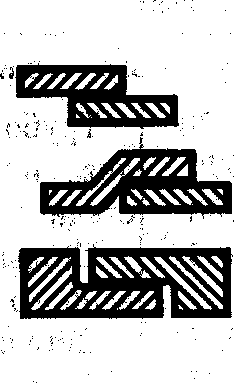

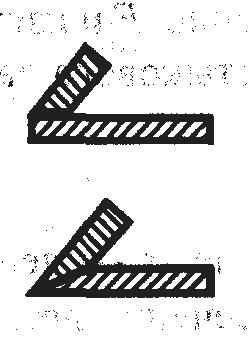

Пайкой соединяют детали различной формы: листы, стержни трубы и др. В последнее время находят применение сотовые паяные конструкции; в обшивке самолетов листы из малопрочных алюминиевых сплавов, заменяют паяными высокопрочными и жесткими панелями (рис. 6) из тонких стальных листов с сотовым (рис. 6, а) или гофровым (рис. 6, б) промежуточным заполнителем.

Паяные соединения предпочтительно выполнять нахлесточными; площадь перекрытия (площадь пайки) следует назначать так, чтобы прочность паяного соединения была равна прочности целой детали.

Стыковые соединения, имеющие ограниченную паяную площадь, менее прочны, чем нахлёсточные. При действии значительных нагрузок применять стыковые соединения не рекомендуется; в случае необходимости при повышенных нагрузках вместо стыковых соединений можно рекомендовать косостыковые (табл. 4), у которых больше площадь пайки и выше несущая способность.

Рис. 6.

Сотовые

паяные конструкции.

Рис. 6.

Сотовые

паяные конструкции.

Соприкасающиеся соединения допустимы для изделий, паяные швы которых работают на сжатие и при весьма малых нагрузках.

При любом типе паяного соединения между деталями необходим зазор порядка 0,01...0,4 мм, чтобы туда мог затекать расплавленный припой. Зазоры зависят от вида припоя и материалов деталей соединения и в значительной степени определяют прочность соединений. Их уменьшение до некоторого предела увеличивает прочность паяных соединений.

Перед пайкой требуется более точная по сравнению со сваркой механическая обработка и сборка деталей соединения.

Припои делятся на высокотемпературные с Тпл ≥ 450°С и низкотемпературные с Тпл < 450°С. Основными компонентами высокотемпературных припоев являются медь (Сu) никель (Ni) и серебро (Ag), а низкотемпературных — олово (Sn) и свинец (Рb).

Для уменьшения окисления поверхностей деталей применяют специальные флюсы, которые подразделяют на низкотемпературные с Тпл <450°С (канифольные, кислотные и др.) и высокотемпературные с Тпл ≥ 450°С (боридные, боридно-углекислые и др.).

Расчет паяных стыковых и нахлесточных соединений на прочность аналогичен расчету сварных соединений. Стыковые паяные соединения рассчитывают на прочность как целые детали по номинальному сечению соединяемых деталей, так как сечения соединяемых деталей и сечение пайки идентичны.

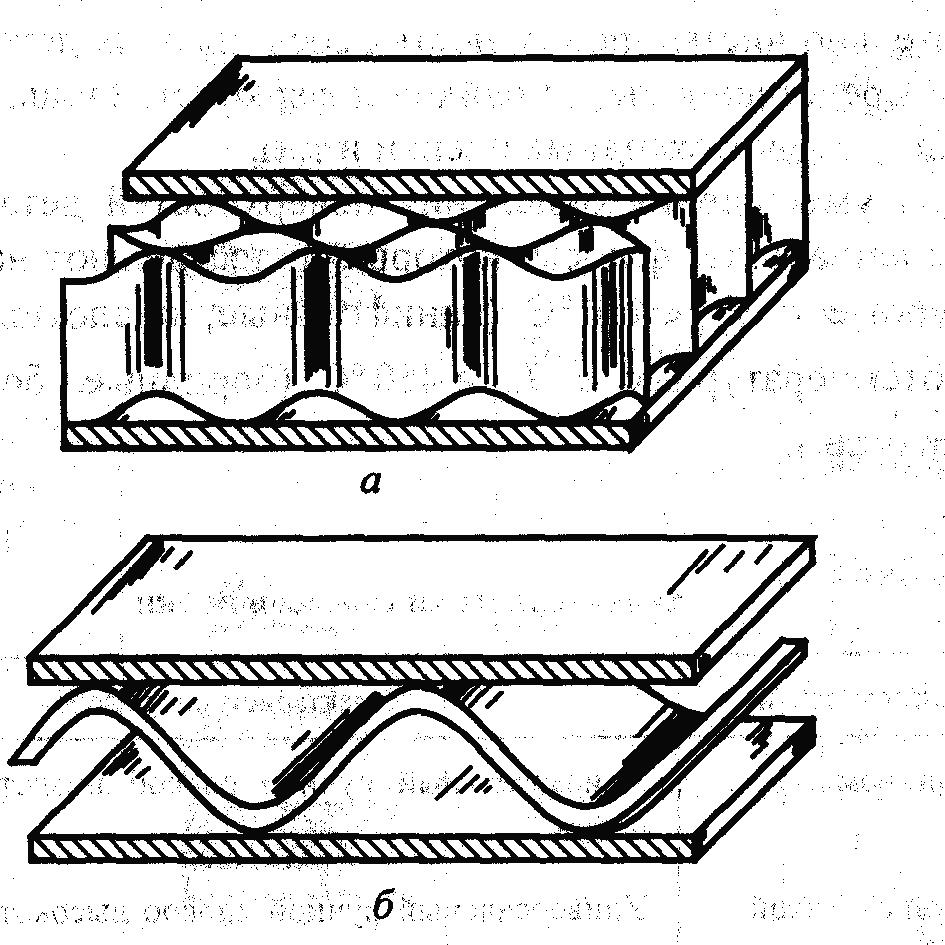

При действии на соединение центральной растягивающей силы F и изгибающего момента М (рис. 7, а) условие прочности стыкового паяного соединения находят по, формуле

σ =

![]() [σ],

[σ],

где σ — действующие напряжения; W— момент сопротивления сечения деталей соединения в месте пайки; [σ] — допускаемые напряжения растяжения для паяных соединений.

Таблица 3

Характеристики способов пайки

Способы пайки |

Характеристики способов |

Паяльником |

Универсальный ручной способ низкотемпературной пайки. |

Газовой горелкой |

Универсальный ручной способ высокотемпературной пайки. |

Индукционная |

Для изделий небольших размеров; быстрый нагрев; возможность механизации и автоматизации процесса. |

В печах с флюсом |

Минимальная деформация изделий; равномерный нагрев; возможность регулирования и механизации |

В печах и контейнерах с инертным газом; в вакуумных печах |

Универсальный способ высокотемпературной пайки; минимальная деформация изделий; отсутствие окисления и флюса на изделиях после пайки; возможность объективного контроля режима пайки |

Сканирующим электронным лучом |

Короткий цикл; возможность локализаций нагрева, механизации и автоматизации процесса |

Погружением в расплавленный припой или флюс |

Высокая производительность; быстрый нагрев и точное регулирование температуры |

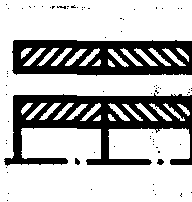

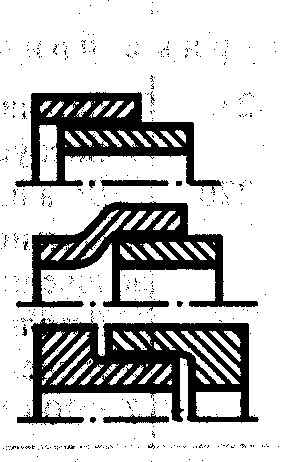

Таблица 4

Основные типы и сечения паяных соединений

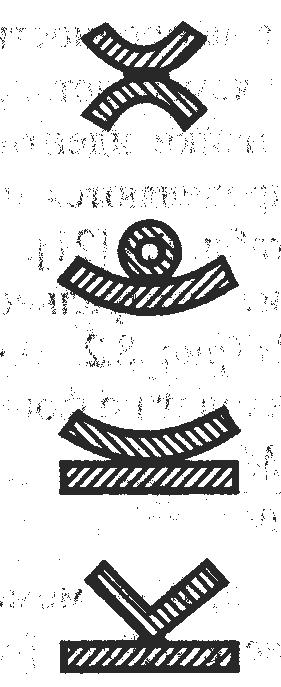

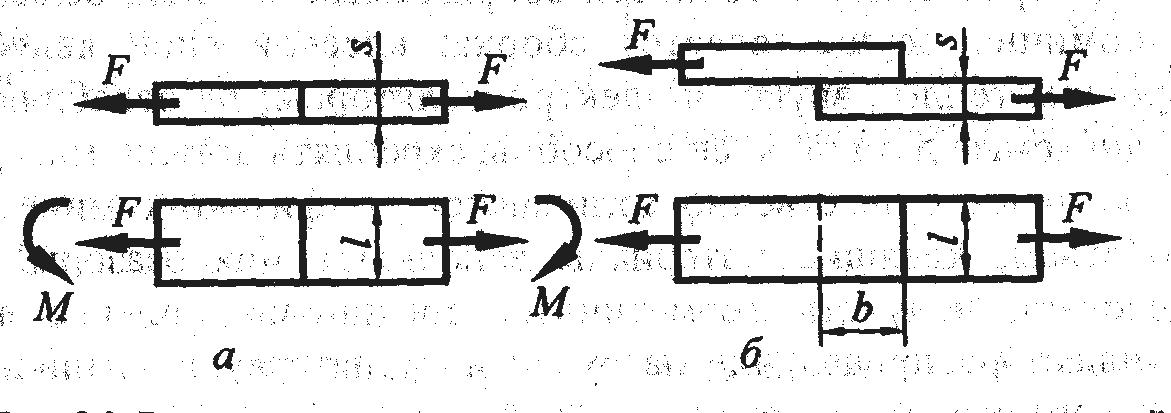

Соединение |

Сечение |

Соединение |

Сечение |

Нахлесточное |

|

Стыковое |

|

Телескопическое |

|

Косостыковое |

|

Соприкасающееся |

|

Тавровое |

|

Угловое |

|

При расчете нахлесточных соединений надо учитывать лишь то, что площадь расчетного сечения равна площади контакта (пайки) деталей соединения, например, при действии центральной сдвигающей силы нахлесточные соединения (рис. 7, б) рассчитывают на срез

τ

=

![]() [τ],

[τ],

где [τ] — допускаемые напряжения на срез для паяных соединений; l — ширина пайки; b — длина нахлестки (см. рис. 7, 6).

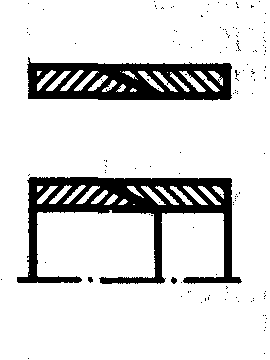

Рис.

7. Расчетные схемы паяных стыковых и

нахлесточных соединений.

Рис.

7. Расчетные схемы паяных стыковых и

нахлесточных соединений.

При других случаях нагружения расчет нахлесточных паяных соединений проводят по формулам, аналогичным для сварных соединений.

С увеличением площади контакта (пайки) несущая способность соединений возрастает: В нахлесточных соединениях увеличение ширины пайки имеет больший эффект, чем увеличение длины нахлестки.

Клеевые соединения. Характеристика, классификация и области применения. Достоинства и недостатки соединения.