- •Раздел 2. Соединения деталей. 7

- •Раздел 3. Механические передачи 29

- •Раздел 4. Валы, оси и опоры 57

- •Раздел 5.Редкуторы и мультипликаторы 70

- •Введение

- •Введение в машиноведение

- •Принципы преобразования движения

- •Раздел 1. Общие вопросы проектирования деталей и узлов машин

- •Детали и узлы машин

- •Критерии работоспособности

- •Допускаемые расчетные напряжения

- •Проектный и проверочный расчеты

- •Раздел 2. Соединения деталей.

- •Соединения деталей

- •Сварные соединения

- •Показатели циклической прочности основных сварных соединений

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Соединение с натягом

- •Резьбовые соединения

- •Шпоночные соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Клеммовые соединения

- •Профильные соединения

- •Конусные соединения

- •Раздел 3. Механические передачи

- •Механические передачи

- •Зубчатые передача

- •Цилиндрическая прямозубая передача

- •Цилиндрические передачи с косыми и шевронными зубьями

- •Конические зубчатые передачи

- •Червячные передачи

- •Планетарные передачи

- •Волновые передачи

- •Ременные передачи

- •Плоскоременная передача

- •Клиноременная передача

- •Поликлиновая ременная передача

- •Цепные передачи

- •Передача винт-гайка

- •Вариаторы

- •Раздел 4. Валы, оси и опоры

- •Оси и валы

- •Подшипники

- •Подшипник скольжения

- •Подшипниковая промышленность

- •Подшипник качения

- •Подпятники

- •Магнитные подшипники

- •Бесконтактный магнитный подшипник вращения

- •Раздел 5.Редкуторы и мультипликаторы

- •Редукторы

- •Мультипликаторы

- •Использование мультипликатора

Заклепочные соединения

Заклепочные соединения применяют для создания прочных швов в металлоконструкциях, герметичных швов в резервуарах и прочноплотных швов в паровых котлах, а также в случаях, затрудняющих использование сварки.

Основным элементом заклепочного соединения служит заклепка, представляющая собой цилиндрический стержень с расположенными по его концам головками, из которых закладную делают заранее перед постановкой заклепки.

При клепке происходит силовое воздействие на свободный конец заклепки, формируется замыкающая головка и расклепывается стержень, плотно заполняя все отверстие. Силовое воздействие может быть как ручным, так и машинным.

Клепка бывает горячей, при которой заклепки перед постановкой в гнезда нагревают до температуры 1000—1100°С (светло-красный цвет), и холодной, применяемой для заклепок диаметром менее 12 мм. Используют также смешанную клепку, во время которой нагревают только свободный конец заклепки.

Заклепки, поставленные горячим способом, создают большую силу сжатия склепываемых листов и трения между ними, что облегчает работу заклепочного соединения. При постановке заклепок холодным способом более плотно заполняются отверстия.

В качестве материала для изготовления заклепок применяют вязкие стали, для специальных случаев — медь, латунь, алюминиевые сплавы. Заклепки из цветных металлов ставят только в холодном состоянии.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых деталей во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст2, СтЗ, 15, 09Г2 и др. Из легких сплавов для заклепок применяют сплавы В65, АД1 (на основе алюминия) и ОТ4, ВТ16 и др. (на основе титана).

Д иаметр

отверстия под заклепку должен превышать

диаметр заклепки на 0,5—1 мм. Отверстие

выполняют путем сверления или пробивания

с последующей просверловкой.

иаметр

отверстия под заклепку должен превышать

диаметр заклепки на 0,5—1 мм. Отверстие

выполняют путем сверления или пробивания

с последующей просверловкой.

Размер и форма сплошных заклепок для прочных и плотнопрочных швов определены соответствующими ГОСТами.

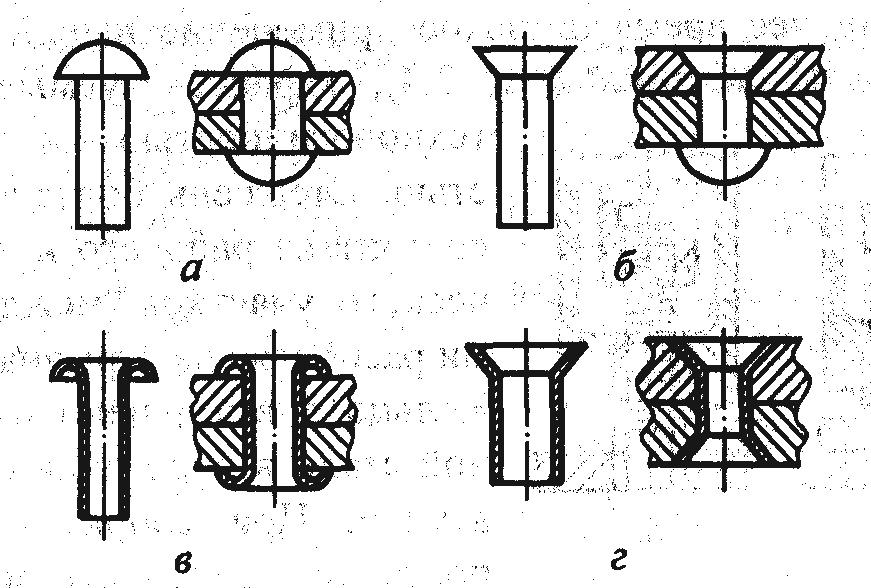

Конструкции некоторых видов стандартных заклепок и варианты соединения деталей с помощью этих заклепок показаны на рис. 9.

Рис. 9. Некоторые виды стандартных заклепок.

Заклепки со стальным стержнем (рис. 9, а, б) применяют в основном при выполнении прочных и прочноплотных соединений. Пустотелые заклепки (рис. 9, в, г) — при соединении тонких листов и неметаллических деталей, не допускающих больших нагрузок.

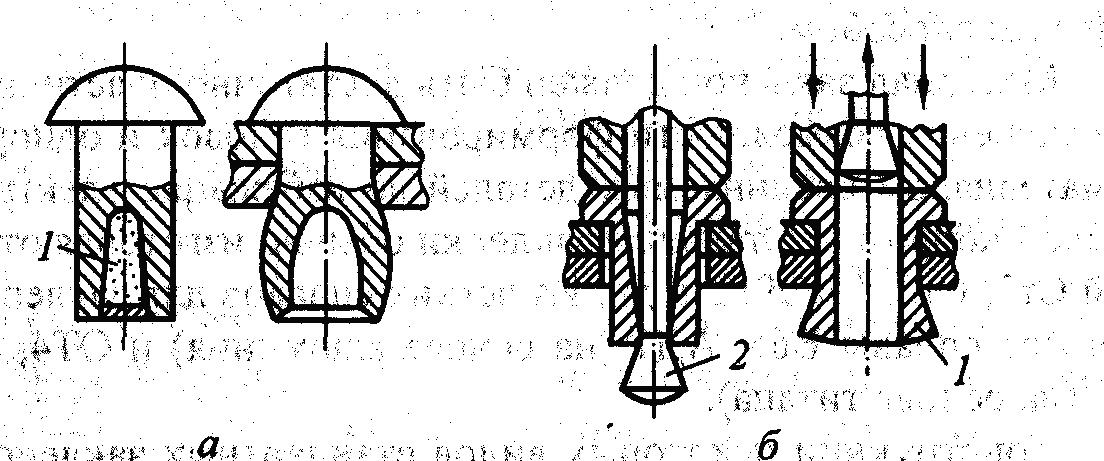

И спользуют

также специальные заклепки. На рис. 10,

а в

качестве примера показана взрывная

заклепка, применяемая в случае

невозможности образования замыкающей

головки обычным способом, например в

труднодоступных местах. Взрыв, вызывается

нагревом заклепки или ударом. Если нет

доступа к замыкающей головке, используют

заклепки с односторонним доступом

(рис.10, б). Замыкающая

головка 1

в таких заклепках образуется при

протягивании стержня 2

с наконечником через коническое отверстие

заклепки.

спользуют

также специальные заклепки. На рис. 10,

а в

качестве примера показана взрывная

заклепка, применяемая в случае

невозможности образования замыкающей

головки обычным способом, например в

труднодоступных местах. Взрыв, вызывается

нагревом заклепки или ударом. Если нет

доступа к замыкающей головке, используют

заклепки с односторонним доступом

(рис.10, б). Замыкающая

головка 1

в таких заклепках образуется при

протягивании стержня 2

с наконечником через коническое отверстие

заклепки.

Рис. 10. Специальные заклепки.

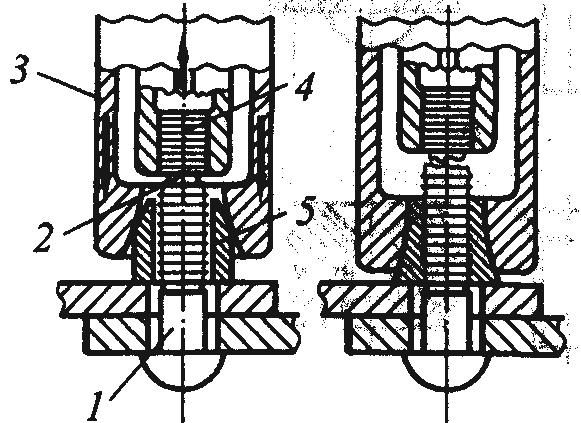

В

последнее время широкое применение

нашли так называемые болты-заклепки

(рис. 11), характеризуемые высокой

технологичностью и надежностью. Стержень

болта-заклепки 1 состоит

из рабочего и технологического участков,

между которыми расположена отрывная

шейка 2. Кольцо,

5

выполнено из пластичной стали в виде

цилиндрической втулки. При сборке

соединения постановочный инструмент

захватывает стержень за технологический

хвостовик 4, а

фильера 3,

перемещаясь в противоположном

постановочному инструменту направлении,

сжимает пакет. При этом одновременно

происходит обжим и формирование

замыкающей головки. После достижения

требуемой степени сжатия пакета и

полного обжатия кольца технологический

хвостовик о брывается.

брывается.

Рис. 11. Болт-заклепка.

По конструкции заклепочные соединения подразделяют на: соединения внахлестку, с одной накладкой и с двумя накладками. Первые два соединения являются односрезными, последнее — двухсрезным. По числу рядов заклепок соединения бывают одно- и многорядные.

Стандартные вытяжные заклепки позволяют осуществить неразъемное соединение с доступом только с одной стороны. Они производятся различной длины и диаметров, бывают с куполообразным (стандартным), увеличенным и потайным бортиком, могут быть из алюминия, стали, нержавейки, меди, в зависимости от вида применения. Для некоторых применений имеют специальную конструкцию: закрытые, многозажимные, лепестковые, рифленые, контактные и самоперфорирующие.

Усиленные вытяжные заклепки позволяют осуществить неразъемное соединение с доступом только с одной стороны. Усиленные заклёпки изготавливают из алюминия, стали, нержавейки, в зависимости от вида применения. При установке создают надежное соединение, сравнимое по структуре с соединением полнотелой заклепкой. Обладают высокой сопротивляемостью к нагрузкам на растяжение и сдвиг. Они подходят для закрепления предметов подверженных вибрации. Главный сектор применения: корпуса автомобилей, металлические контейнера, электрошкафы и др.

Штифты с обжимным кольцом - это система быстрой установки для сборки частей испытывающих высокие механические нагрузки или подвергающиеся высокой вибрации. Состоят из штифта и обжимающего кольца, штифт имеет насечки для жёсткой фиксации обжимного кольца. При установке требуется доступ с обратной стороны. Выпускаются различных длин и диаметров, в зависимости от толщины пакета и нагрузок. Материал: сталь, алюминий и нержавейка.

Заклепочные гайки и болты являются эффективным решением для получения наружной или внутренней резьбы на тонкостенной детали, в том числе и цилиндрической. Они устанавливаются в предварительно подготовленное (пробитое или просверленное) отверстие с одной стороны, обжимаются вытягиванием штока инструмента с формированием с обратной стороны замыкающего бортика. Материал: сталь, нержавейки, алюминия и бронзы.

Достоинства заклепочных соединений:

1. Высокая прочность и надежность соединения.

2. Простота контроля качества соединения.

3. Возможность соединения деталей из любых материалов.

4. Неизменность физико-химических свойств материалов соединяемых деталей.

5. Высокая работоспособность при ударных и повторно-переменных нагрузках.

6. При разборке скрепляемых деталей (разрушении заклепок), соединяемые детали обычно почти не повреждаются и могут быть использованы повторно.

Недостатки заклепочных соединений:

1. Неполное использование материала соединяемых деталей в результате их ослабления заклепочными отверстиями.

2. Сложность технологического процесса изготовления клепаных конструкций.

3. Трудность соединения деталей сложной конструкции.

4. Соединение деталей встык требует применения специальных накладок.

5. Заклепки и соединяемые детали должны быть однородными, с одинаковым температурным коэффициентом линейного расширения.

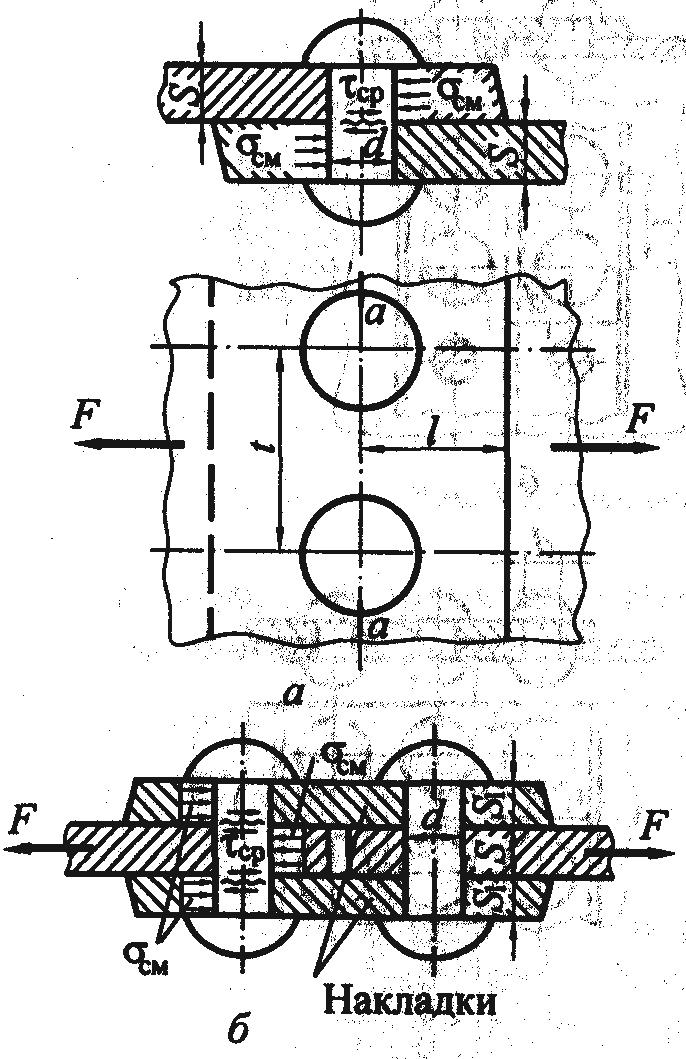

Расчет заклепочных соединений. В соответствии с обычными условиями работы заклепочных соединений основными нагрузками для них являются продольные силы, стремящиеся сдвинуть соединяемые детали друг относительно друга. При нагружении заклепочного соединения продольными силами нагрузка передается силами трения. В случае если заклепка установлена в отверстие без зазора или с натягом, то тело заклепки также принимает участие в работе. Условие равновесия внешних и внутренних сил может быть записано в виде

F1 = σрS f + τ'S i,

где F1— внешняя нагрузка, отнесенная к одной заклепке; σр и τ' — соответственно напряжения растяжения и среза в поперечном сечении заклепки; S — площадь сечения заклепки; f — коэффициент трения между соединяемыми деталями; i —- число срезов.

В связи с неопределенностью напряжения σр, зависящего от особенностей техпроцесса клепки, на практике в расчетах силу трения не учитывают, используя более простой расчет по условным напряжениям среза (см. рис. 12). В этом случае условие прочности может быть записано в виде

τcp = F1 / (S i) [τ]cp,

где [τ]cp — условное допускаемое напряжение заклепки на срез. Из этого условия, задавшись [τ]cp, можно определить F1.

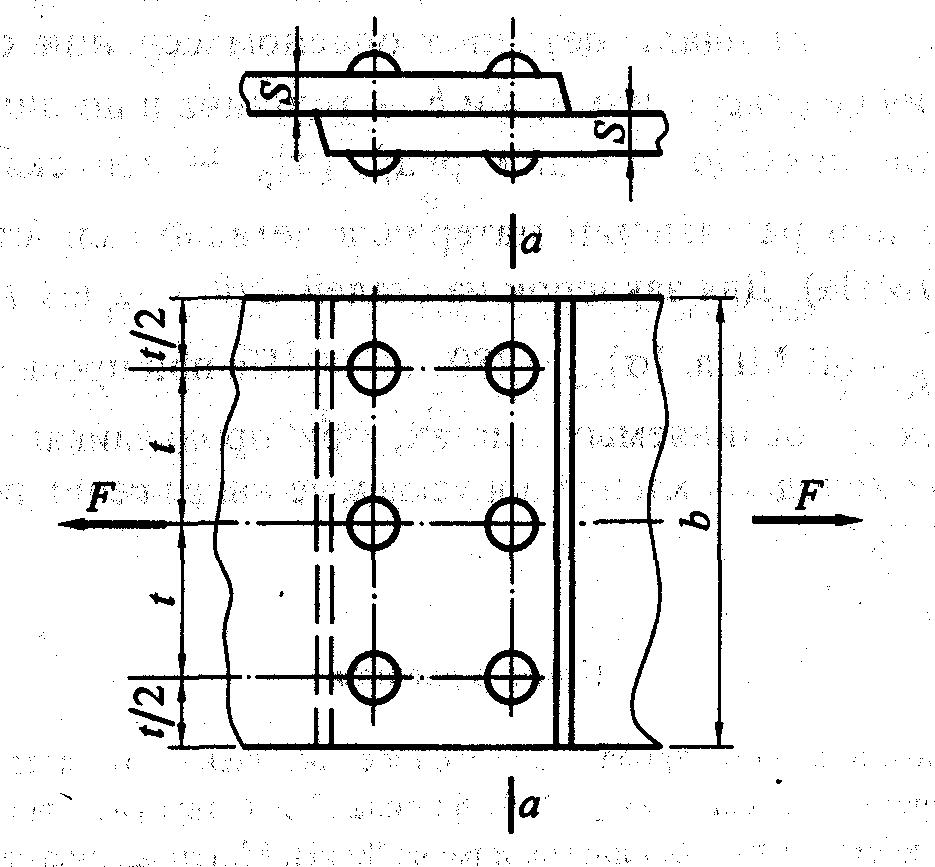

Рис. 12. Расчетные схемы односрезного (а) и двухсрезного (б) заклепочных соединений (исправьте обозначение толщины S на t).

П ри

центрально действующей нагрузке F

необходимое число

заклепок в нахлесточном соединении n

= F

/ Fl

(рис. 13). В стыковых

соединениях с использованием накладки

число заклепок увеличивается вдвое.

ри

центрально действующей нагрузке F

необходимое число

заклепок в нахлесточном соединении n

= F

/ Fl

(рис. 13). В стыковых

соединениях с использованием накладки

число заклепок увеличивается вдвое.

При действии на соединение момента в плоскости стыка определение сил, действующих на отдельные заклепки, производится, как при расчете групповых резьбовых соединений.

Заклепки в односрезном или двухсрезном силовом соединении (см. рис. 12) проверяют на смятие

σсм = F1 / (t d) [σ]см

г де

t

—- толщина соединяемой

детали; d

— диаметр заклепки;

[σ]см

— допускаемое напряжение смятия,

принимаемое обычно для материала

заклепки.

де

t

—- толщина соединяемой

детали; d

— диаметр заклепки;

[σ]см

— допускаемое напряжение смятия,

принимаемое обычно для материала

заклепки.

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками (см. рис. 13, сечение а-а),

σр = F / S = F / (t(b — n1 d)) [σ]р

где S — площадь детали в опасном сечении с учетом ослабления ее отверстиями; t и b — толщина и ширина листа; n1— число заклепок в одном ряду; [σ]р — допускаемое напряжение при растяжении материала деталей (для стали Ст3 [σ]р =160МПа). Для заклепок из сталей Ст0, Ст2 и Ст3 принимают [τ]cp = 140МПа, [σ]см =280...320МПа при просверленных отверстиях в соединяемых; листах; при продавливании отверстий и при холодной клепке допускаемые напряжения понижают на 20...30%.

Рис. 13. Двухрядные нахлесточные соединения (исправьте обозначение толщины S на t).

В соединениях, в которых взаимный сдвиг деталей не допускается (например, в плотных швах), заклепки рассчитывают на срез.

Соединения с натягом. Характеристики, способы получения соединений с натягом и области применения. Достоинства и недостатки соединения.