- •Введение

- •Глава 1. Оборудование ствола скважины

- •1.1.Конструкция скважины

- •1.2. Обсадные трубы

- •Размеры резьбовых соединений обсадных труб по гост 632

- •Механические свойства труб и муфт

- •1.3. Обсадные трубы, применяемые в мире

- •1.4 Расчет обсадных колонн

- •1.5. Насосно-компрессорные трубы

- •Механические свойства труб и муфт

- •Насосно-компрессорные трубы по гост 633

- •Размеры и масса безмуфтовых труб нкб1

- •1.6 Насосно-компрессорные трубы, применяемые в мире

- •Механические характеристики материалов для нкт по api Spec 5в, 5вc, 5вx

- •1.7 Расчет насосно-компрессорных труб

- •Глава 2. Оборудование устья скважин

- •2.1 Колонные головки

- •2.2 Фонтанная арматура, ее схемы и назначение

- •2.3 Основные типы и конструкции фонтанной арматуры

- •2.4 Запорные устройства фонтанной арматуры.

- •2.5. Фланцевые соединения фонтанной арматуры.

- •Глава 3. Комплекс специального подземного скважинного оборудования.

- •3.1 Скважинные уплотнители – пакеры.

- •3.2. Якори

- •3.3. Разъединитель колонны

- •3.4. Телескопическое соединение

- •3.5. Канатный инструмент и оборудование для проведения работ

- •3.6. Скважинные клапаны

- •Глава 4. Оборудование для освоения скважины

- •4.1 Методы освоения эксплуатационных и нагнетательных скважин

- •4.2 Оборудование для освоения эксплуатационных и нагнетательных скважин

- •Глава 5. Оборудование для обработки призабойной зоны скважины

- •5.1. Оборудование для поддержания пластового давления и вытеснения продукции скважин водой и газом.

- •5.2 Оборудование для термического воздействия на пласт

- •5.3 Оборудование для химического воздействия на пласт

- •5.4 Оборудование для гидравлического разрыва пласта

- •5.4 Новые виды воздействия на призабойную зону пласта

- •Глава 6.Оборудование для проведения ремонтных работ на скважинах

- •6.1 Грузоподъемное оборудование

- •6.2 Инструмент для выполнения спускоподъёмных операций

- •6.3 Средства механизации для спускоподъёмных операций

- •6.4 Наземное технологическое оборудование

- •6.5 Оборудование для ликвидации аварий и инструмент для ловильных работ

- •Глава 7. Оборудование для сбора, подготовки и транспортировки добываемого газа.

- •7.1. Система сбора и подготовки газа и конденсата

- •7.2. Оборудование для сбора и подготовки газа и конденсата

- •Сепараторы.

- •Теплообменное оборудование.

- •Абсорбционно-десорбционное оборудование.

- •Оборудование, установки и устройства для получения холода

- •7.3. Расчет сосудов для сбора и подготовки газа и конденсата

- •Запасы прочности и допускаемые напряжения.

- •Расчетные формулы для определения толщины стенки сосуда.

- •Определение толщины стенки днищ и крышек сосудов.

- •Проверочный расчет сосудов под давлением.

- •Расчет цилиндрических горизонтальных сосудов.

- •Учет ослабления сосудов вырезами.

- •Условие укрепления шва.

- •Учет ветровых и сейсмических нагрузок на сосуды и аппараты.

- •Особенности расчета и проверки теплообменных аппаратов.

- •7.4. Нефтепромысловые трубы и запорная арматура, применяемая на газовых промыслах

- •Механические характеристики трубных сталей

- •7.5. Насосные и компрессорные станции системы сбора и подготовки продукции добывающих скважин.

- •Типоразмеры модульных многофазных станций

- •Компрессорная установка 5вкг-10/6

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорная установка 6гв-18/6-7

- •7.6. Оборудование для защиты от коррозии системы сбора и подготовки продукции добывающих скважин.

- •Установки для приготовления и дозировки реагентов

- •Оборудование и приборы для защиты от коррозии.

- •Список литературы

Особенности расчета и проверки теплообменных аппаратов.

Применяемые теплообменные аппараты по конструктивному исполнению подразделяются на 3 типа:

1) кожухотрубчатые аппараты жесткого типа, в которых трубы жестко заделаны в решетки и таким образом связаны с корпусом;

2) аппараты с плавающей головкой и с u-образными трубами, в которых одна из решеток может свободно перемещаться вместе с трубами относительно корпуса;

3) теплообменники типа «труба в трубе», аналогичные конструкции 1-го типа.

Подбор теплообменников приведен в [30]. Ниже даются особенности механического расчета теплообменных аппаратов.

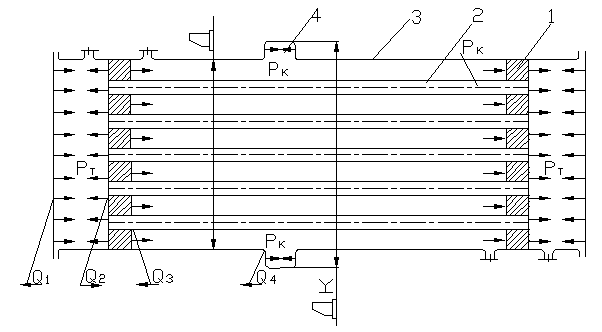

В аппаратах жесткого типа (1-й и 3-й тип) при разнице температур и коэффициентов линейного расширения внутренних трубок 2 и корпуса 3 (рис. 7.21.) возникает температурное усилие

![]()

где т, tт, Ет, Fт, и к, tк, Ек, Fк - температурный коэффициент линейного расширения, температура, модуль упругости материала и площадь поперечного сечения соответственно для труб и корпуса.

Схема кожухотрубчатого теплообменного аппарата

Рис. 7.21.

Температурные напряжения в трубах и корпусе соответственно таковы:

![]() и

и

![]()

При наличии компенсатора 4 и длине теплообменника l температурное усилие

где Е - модуль продольной упругости материала компенсатора; m – параметр компенсатора [29,стр.159].

Если температура, при которой изготовлен теплообменник, равна tp, то вместо tт и tк подставляют (tт- tn) и (tк- tn).

В теплообменнике с компенсатором легко подсчитать усилия при рабочих давлениях (указанных на рис. 7.21.):

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Суммарное усилие

![]() .

.

Здесь Dк – диаметр линзы компенсатора, dн и dв – наружный и внутренний диаметр трубы, n – число труб.

В теплообменнике без компенсатора вместо Dк следует подставить внутренний диаметр корпуса теплообменника D.

Суммарное усилие на одну трубу:

![]() ,

,

где q – усилие на одну трубу от общего усилия Q;

qT

– температурное усилие;

![]() .

.

В суммарном усилием на одну трубу qT принимают со знаком плюс, если корпус нагрет больше, чем трубы, и со знаком минус, если трубы нагреты больше, чем корпус. Это следует учитывать при распределении технологических потоков в теплообменнике.

Удельная нагрузка от давления на единицу длины окружности развальцовки трубы (МН/м)

![]() .

.

Для обеспечения прочности развальцовки

удельная нагрузка от давления σо

не должна превышать

![]() МН/м

при развальцовке труб в отверстиях без

канавок и

МН/м

при развальцовке труб в отверстиях без

канавок и

![]() МН/м

в отверстиях с канавками.

МН/м

в отверстиях с канавками.

Удельная нагрузка на развальцовку от действия суммарного усилия с учетом давления и температуры (МН/м)

![]() .

.

Допускаемая удельная нагрузка на

развальцовку

![]() берется в 2 раза выше

берется в 2 раза выше

![]() .

.

В случае приварки труб к трубной решетке размер катета сварного шва:

![]() ,

,

где φ=0,8 – коэффициент прочности сварного шва;

С-прибавка на коррозию (С1,0 мм для труб из углеродистых сталей и С0 для труб из высоколегированных хромоникелевых сталей).

Если принять допускаемое напряжение на срез сварного шва

![]() ,

то

,

то

![]() .

.

При этом

![]() мм

(S- толщина стенки трубы).

мм

(S- толщина стенки трубы).

7.4. Нефтепромысловые трубы и запорная арматура, применяемая на газовых промыслах

Трубопроводы газовых месторождений подразделяют на следующие основные категории:

По назначению: - газопроводы, водопроводы, конденсатопроводы;

По напору: напорные и безнапорные;

По величине рабочего давления: высокого (6,4 МПа и выше), среднего (1,6 МПа) и низкого (до 0,6 МПа0;

По способу прокладки: подземные, надземные и подводные;

По функции: выкидные линии (для газа – шлейфы), идущие от устьев скважин до пунктов сбора; конденсатные, газовые, водяные, сборные коллекторы промысла; товарные газопроводы и конденсатопроводы;

По гидравлической схеме работы: простые трубопроводы (не имеющие ответвлений) и сложные, имеющие ответвления, к которым также относятся замкнутые (кольцевые) трубопроводы.

Трубопроводы, транспортирующие воду к нагнетательным скважинам с целью поддержания пластового давления, подразделяются на магистральные водопроводы, начинающиеся у насосных станций второго подъёма; подводящие водопроводы, прокладываемые от магистральных водопроводов до кустовых станций (КНС) и разводящие водоводы высокого давления, прокладываемые от КНС до нагнетательных скважин.

Трубопроводы с неполным заполнением сечении я могут быть напорными и безнапорными. Движение жидкости и газа по выкидным линиям до сборных пунктов осуществляется за счет давления на устьях скважин. Для газа и конденсата шлейфы могут иметь диаметры до 219 мм и давления до 25 МПа при их длине 10 км и более.

Выкидные линии скважин морских месторождений подводятся к общему стояку или пункту сбора и иногда выводятся на поверхность отдельными линиями . Нередко эти линии используют для ремонта и обработки скважин. В этом случае за расчетное давление принимается наибольшее.

Трубопроводы промысловых коммуникаций выполняются из стальных труб и неметаллических, а также стальных с покрытиями. При этом в качестве критерия используется категория трубопровода, действующее давление, парциональное давление и содержание сероводорода. Категория трубопроводов определяется исходя из их назначения, диаметра, рабочего давления, газового фактора и коррозионной активности транспортируемой среды.

Соединение стальных труб производится сваркой, по резьбе и с помощью фланцев. Для промысловых трубопроводов используются трубы по ГОСТ 3262 (газопроводные) и ГОСТ 8732 (горячекатаные). Они поставляются, как правило, без резьб. Длина их доходит до 12 м. Сортамент этих труб по диаметру весьма разнообразен. По ГОСТ 3262 трубы поставляются по диаметру условного прохода от 6 до 150 мм. Они делятся на легкие, средние и усиленные в зависимости от испытательного давления, которое не превышает 3,2 МПа. Трубы по ГОСТ 8732 поставляются по наружному диаметру от 25 до 450 мм с толщиной стенок от 2,5 до 8 мм для малых диаметров труб и от 16 до 20 мм – для больших. Марки стали, из которых изготовляются эти трубы, приведены в табл. 7.3.

Таблица 7.3.