- •Содержание

- •1.2. Условия эксплуатации машинного агрегата

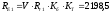

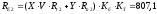

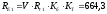

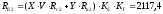

- •2. Кинематические расчеты привода. Выбор двигателя

- •2.1.Определение номинальной мощности и номинальной частоты вращения двигателя

- •2.2.Определение передаточного числа привода и его ступеней

- •2.3.Определение силовых и кинематических параметров привода

- •Силовые и кинематические параметры привода

- •3.Выбор материала зубчатых(червячных) передач. Определение допускаемых напряжений.

- •3.1. Выбор твердости, термообработки и материала колес.

- •3.2.Определение допускаемых контактных напряжений []н, н/мм2

- •3.3.Определение допускаемых напряжений изгиба [σ]f, н/мм2

- •4.Расчет зубчатых передач редукторов. Расчет закрытой цилиндрической зубчатой передачи.

- •4.2. Выбор числа витков червяка z1:

- •Проверочный расчет

- •5.Расчет клиноременной передачи

- •Проверочный расчет

- •6. Нагрузки валов редуктора

- •7. Разработка чертежа общего вида редуктора

- •7.4. Предварительный выбор подшипников качения

- •8.Расчетная схема валов редуктора

- •8.1.Опеделение реакций опор в подшипниках.

- •8.2.Построение эпюр изгибающих моментов.

- •9. Проверочный расчет подшипников

- •9.1. Быстроходный вал.

- •9.2. Тихоходный вал.

- •Технический проект

- •10. Разработка чертежа общего вида привода.

- •10.1. Зубчатые колеса.

- •10.2. Конструирование валов.

- •10.2.1. Первая ступень.

- •10.2.2. Вторая ступень.

- •10.2.3. Третья ступень.

- •Конструкция тихоходного вала:

- •10.3. Выбор соединений.

- •10.3.1. Определяем среднее контактное давление:

- •10.4.2. Посадки подшипников.

- •10.4.4. Крышки подшипниковых узлов.

- •10.4.5. Уплотнительные устройства.

- •10.4.6. Регулировочные устройства.

- •10.5. Конструирование корпуса редуктора

- •10.5.1.Форма корпуса

- •10.5.2.Фланцевые соединения.

- •10.5.3.Подшипниковые бобышки.

- •10.5.4.Детали и элементы корпуса редуктора.

- •10.6. Конструирование элементов открытых передач.

- •10.7. Выбор муфт.

- •10.7.1. Определение расчетного момента и выбор муфты.

- •10.8. Смазывание. Смазочные устройства.

- •Смазывание зубчатого зацепления.

- •Смазывание подшипников.

- •11. Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипниковых узлов

- •11.3 Проверочный расчет валов на прочность

- •11.5 Результаты проверочных расчетов

- •Приложения

7.4. Предварительный выбор подшипников качения

Для тихоходного вала: Легкая серия 208 D=80мм, В=18мм, r=2мм, d=40мм, Сr=32кН, С0τ=17,8кН;

для быстроходного вала: Средняя серия 306 D=72мм, В=19мм, r=2мм, d=30мм, Сr=29,1кН, С0τ=14,6кН

8.Расчетная схема валов редуктора

8.1.Опеделение реакций опор в подшипниках.

8.2.Построение эпюр изгибающих моментов.

9. Проверочный расчет подшипников

Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъёмности Crp, Н, с базовой Cr = 29,1 кН, или базовой долговечности L10h, ч, с требуемой Lh = 17000 ч, по условиям:

Crp Cr и L10h ≥ Lh

Базовая динамическая грузоподъёмность подшипника представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности.

9.1. Быстроходный вал.

Предварительно выбранные подшипники средний серии 306 Cr =29,1кН ,

C0τ =14,6кН

9.1.1. Определение осевой нагрузки Ra

Ra1 = Fa1 = 129,42 Н

Ra2 = Fa2 = 129,42 Н

9.1.2. Определение эквивалентной динамической нагрузки

Так как отношение:

где V = 1 – коэффициент вращения при вращающемся внутреннем кольце то:

Н

Н

Н

Н

где

= 1,2 – коэффициент безопасности;

= 1,2 – коэффициент безопасности;

= 1 – температурный

коэффициент (t

= 100oC);

= 1 – температурный

коэффициент (t

= 100oC);

X = 0,56– коэффициент радиальной нагрузки для радиального шарикоподшипника;

Y = 2,3 – коэффициент осевой нагрузки.

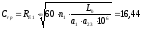

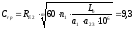

9.1.3. Расчет динамической грузоподъемности и долговечности

Расчет производится по наиболее нагруженному подшипнику, то есть по подшипнику А:

кН

кН

16,44 < 29,1 кН

Так как Crp < Cr более чем в 1,5 раза, следует взять подшипник более лёгкой серии (лёгкая серия 206 Cr =19,5кН , C0τ =10,0кН )

16,44 < 19,5 кН

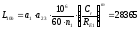

ч

ч

28365 > 17000 ч

где m = 3 – показатель степени для шариковых подшипников;

а1 – коэффициент надежности. При безотказной работе подшипников γ = 90%, а1 = 1;

а23 = 0,75 – коэффициент, учитывающий влияние качества подшипника и качество его эксплуатации при обычных условиях работы подшипника.

9.2. Тихоходный вал.

Предварительно выбранные подшипники лёгкой серии 208 Cr =32кН ,

C0τ =17,8кН

9.2.1. Определение осевой нагрузки Ra

Ra1 = Fa1 = 129,42 Н

Ra2 = Fa2 = 129,42 Н

9.2.2. Определение эквивалентной динамической нагрузки

Так как отношение:

где V = 1 – коэффициент вращения при вращающемся внутреннем кольце

то:

Н

Н

Н

Н

где

= 1,2 – коэффициент безопасности;

= 1,2 – коэффициент безопасности;

= 1 – температурный

коэффициент (t

= 100oC);

= 1 – температурный

коэффициент (t

= 100oC);

X = 0,56– коэффициент радиальной нагрузки для радиального шарикоподшипника;

Y = 2,3 – коэффициент осевой нагрузки.

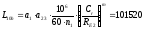

9.1.3. Расчет динамической грузоподъемности и долговечности

Расчет производится по наиболее нагруженному подшипнику, то есть по подшипнику А:

кН

кН

9,3 < 32 кН

Так как Crp < Cr более чем в 1,5 раза, следует взять подшипник более лёгкой серии (особо

лёгкая серия 108 Cr =16,8кН , C0τ =9,3кН )

9,3 < 16,8 кН

ч

ч

101520 > 17000 ч

где m = 3 – показатель степени для шариковых подшипников;

а1 – коэффициент надежности. При безотказной работе подшипников γ = 90%, а1 = 1;

а23 = 0,75 – коэффициент, учитывающий влияние качества подшипника и качество его эксплуатации при обычных условиях работы подшипника.

|

Вал |

Подшипник |

Размеры d×D×B,мм |

Динамическая грузоподъёмность,кН |

Долговечность, ч |

|||

|

Принят предварительно |

Выбран окончательно |

Crp |

Cr |

L10h |

Lh |

||

|

Б |

306 |

206 |

30×62×16 |

16,44 |

19,5 |

28365 |

17000 |

|

Т |

208 |

108 |

40×68×15 |

9,3 |

16,8 |

101520 |

17000 |