- •Содержание

- •1.2. Условия эксплуатации машинного агрегата

- •2. Кинематические расчеты привода. Выбор двигателя

- •2.1.Определение номинальной мощности и номинальной частоты вращения двигателя

- •2.2.Определение передаточного числа привода и его ступеней

- •2.3.Определение силовых и кинематических параметров привода

- •Силовые и кинематические параметры привода

- •3.Выбор материала зубчатых(червячных) передач. Определение допускаемых напряжений.

- •3.1. Выбор твердости, термообработки и материала колес.

- •3.2.Определение допускаемых контактных напряжений []н, н/мм2

- •3.3.Определение допускаемых напряжений изгиба [σ]f, н/мм2

- •4.Расчет зубчатых передач редукторов. Расчет закрытой цилиндрической зубчатой передачи.

- •4.2. Выбор числа витков червяка z1:

- •Проверочный расчет

- •5.Расчет клиноременной передачи

- •Проверочный расчет

- •6. Нагрузки валов редуктора

- •7. Разработка чертежа общего вида редуктора

- •7.4. Предварительный выбор подшипников качения

- •8.Расчетная схема валов редуктора

- •8.1.Опеделение реакций опор в подшипниках.

- •8.2.Построение эпюр изгибающих моментов.

- •9. Проверочный расчет подшипников

- •9.1. Быстроходный вал.

- •9.2. Тихоходный вал.

- •Технический проект

- •10. Разработка чертежа общего вида привода.

- •10.1. Зубчатые колеса.

- •10.2. Конструирование валов.

- •10.2.1. Первая ступень.

- •10.2.2. Вторая ступень.

- •10.2.3. Третья ступень.

- •Конструкция тихоходного вала:

- •10.3. Выбор соединений.

- •10.3.1. Определяем среднее контактное давление:

- •10.4.2. Посадки подшипников.

- •10.4.4. Крышки подшипниковых узлов.

- •10.4.5. Уплотнительные устройства.

- •10.4.6. Регулировочные устройства.

- •10.5. Конструирование корпуса редуктора

- •10.5.1.Форма корпуса

- •10.5.2.Фланцевые соединения.

- •10.5.3.Подшипниковые бобышки.

- •10.5.4.Детали и элементы корпуса редуктора.

- •10.6. Конструирование элементов открытых передач.

- •10.7. Выбор муфт.

- •10.7.1. Определение расчетного момента и выбор муфты.

- •10.8. Смазывание. Смазочные устройства.

- •Смазывание зубчатого зацепления.

- •Смазывание подшипников.

- •11. Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипниковых узлов

- •11.3 Проверочный расчет валов на прочность

- •11.5 Результаты проверочных расчетов

- •Приложения

3.2.Определение допускаемых контактных напряжений []н, н/мм2

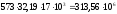

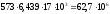

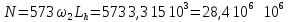

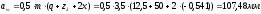

где NH0 – число циклов перемены напряжений, соответствующее пределу выносливости; N – число циклов перемены напряжений за весь срок службы(наработка), N=573ϖLh. Здесь ϖ – угловая скорость соответствующего вала, 1/с; Lh – срок службы привода(ресурс),ч.

для

шестерни N1= циклов,

циклов,

для

колеса N2= циклов.

циклов.

NH01=NH02=16.5 106

Т.к. N1>NH01 и N2>NH02, то KHL1 = KHL2=1

б) Определяем допускаемое контактное напряжение []H01 и [σ]H02, соответствующее пределу контактной выносливости при числе циклов перемены напряжений NH01 и NH02;

для шестерни

[]H01=1,8

НВ +

67=

+

67= Н/мм2

Н/мм2

для колеса [σ]H02=1,8

НВ2ср+

67= Н/мм2

Н/мм2

в) Определяем допускаемые контактные напряжения для зубьев шестерни []H1 и колеса [σ]H2:

для шестерни []H1= KHL1[]H01=1580,9=580,9 Н/мм2

для колеса [σ]H2= KHL2[σ]H02=1514,3=514,3 Н/мм2

Т.к. НВ -

НВ

-

НВ =

37>20,

но 50,

цилиндрическая зубчатая передача

рассчитывается по меньшему значению

[σ]Н

из полученных для шестерни []H1

и колеса

[σ]H2,

т.е. по менее прочным зубьям

=

37>20,

но 50,

цилиндрическая зубчатая передача

рассчитывается по меньшему значению

[σ]Н

из полученных для шестерни []H1

и колеса

[σ]H2,

т.е. по менее прочным зубьям

[σ]Н=[σ]H2=514,3Н/мм2

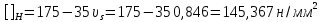

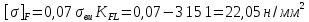

3.3.Определение допускаемых напряжений изгиба [σ]f, н/мм2

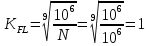

а) Определяем коэффициент долговечности для зубьев червячного колеса КFL

где N–число циклов перемены напряжений за весь срок службы(наработка);

-

предел прочности при изгибе;

-

предел прочности при изгибе;

|

Элемент передачи |

Марка стали |

Dпред |

Термообработка |

HRCЭ |

в |

τ |

-1 |

[σ]Н |

[σ]F |

|

Способ отливки |

Н/мм2 |

||||||||

|

Червяк Колесо |

Сталь 45 СЧ 15 |

125мм |

Улучшение З (В землю) |

25 - |

780 315 |

540 - |

335- |

- 145 |

- 22 |

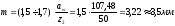

4.Расчет зубчатых передач редукторов. Расчет закрытой цилиндрической зубчатой передачи.

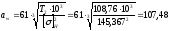

4.1.Определяем главный параметр – межосевое расстояние aw, мм.

,

,

а) Т2 – вращающий момент на тихоходном валу при расчете редуктора,Нм;

б) []н – допускаемое контактное напряжение колеса с менее прочным зубом.

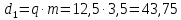

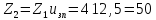

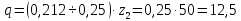

4.2. Выбор числа витков червяка z1:

uзп=12,5 , а значит Z1=4

4.3. Определяем число зубьев червячного колеса

4.4. Определяем модуль зацепления m, мм:

,

,

Принимаем стандартное значение m = 3,5мм.

4.5. Из условия жесткости определяем коэффициент диаметра червяка q:

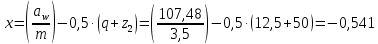

4.6. Определяем коэффициент смещения инструмента x:

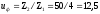

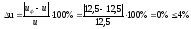

4.7. Определяем фактическое передаточное число uф и проверяем его отклонение u от заданного u:

4.8. Определяем фактическое межосевое расстояние:

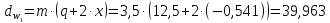

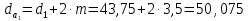

4.10. Определяем фактические основные геометрические параметры передачи, мм:

|

Параметр |

Червяк |

Червячное колесо |

|||

|

Диаметр |

делительный |

|

|

||

|

Начальный |

|

|

|||

|

Вершин |

|

|

|||

|

Впадин |

|

|

|||

|

Делительный угол |

|

|

|||

|

Длина нарезаемой части |

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||