- •Содержание

- •1.2. Условия эксплуатации машинного агрегата

- •2. Кинематические расчеты привода. Выбор двигателя

- •2.1.Определение номинальной мощности и номинальной частоты вращения двигателя

- •2.2.Определение передаточного числа привода и его ступеней

- •2.3.Определение силовых и кинематических параметров привода

- •Силовые и кинематические параметры привода

- •3.Выбор материала зубчатых(червячных) передач. Определение допускаемых напряжений.

- •3.1. Выбор твердости, термообработки и материала колес.

- •3.2.Определение допускаемых контактных напряжений []н, н/мм2

- •3.3.Определение допускаемых напряжений изгиба [σ]f, н/мм2

- •4.Расчет зубчатых передач редукторов. Расчет закрытой цилиндрической зубчатой передачи.

- •4.2. Выбор числа витков червяка z1:

- •Проверочный расчет

- •5.Расчет клиноременной передачи

- •Проверочный расчет

- •6. Нагрузки валов редуктора

- •7. Разработка чертежа общего вида редуктора

- •7.4. Предварительный выбор подшипников качения

- •8.Расчетная схема валов редуктора

- •8.1.Опеделение реакций опор в подшипниках.

- •8.2.Построение эпюр изгибающих моментов.

- •9. Проверочный расчет подшипников

- •9.1. Быстроходный вал.

- •9.2. Тихоходный вал.

- •Технический проект

- •10. Разработка чертежа общего вида привода.

- •10.1. Зубчатые колеса.

- •10.2. Конструирование валов.

- •10.2.1. Первая ступень.

- •10.2.2. Вторая ступень.

- •10.2.3. Третья ступень.

- •Конструкция тихоходного вала:

- •10.3. Выбор соединений.

- •10.3.1. Определяем среднее контактное давление:

- •10.4.2. Посадки подшипников.

- •10.4.4. Крышки подшипниковых узлов.

- •10.4.5. Уплотнительные устройства.

- •10.4.6. Регулировочные устройства.

- •10.5. Конструирование корпуса редуктора

- •10.5.1.Форма корпуса

- •10.5.2.Фланцевые соединения.

- •10.5.3.Подшипниковые бобышки.

- •10.5.4.Детали и элементы корпуса редуктора.

- •10.6. Конструирование элементов открытых передач.

- •10.7. Выбор муфт.

- •10.7.1. Определение расчетного момента и выбор муфты.

- •10.8. Смазывание. Смазочные устройства.

- •Смазывание зубчатого зацепления.

- •Смазывание подшипников.

- •11. Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипниковых узлов

- •11.3 Проверочный расчет валов на прочность

- •11.5 Результаты проверочных расчетов

- •Приложения

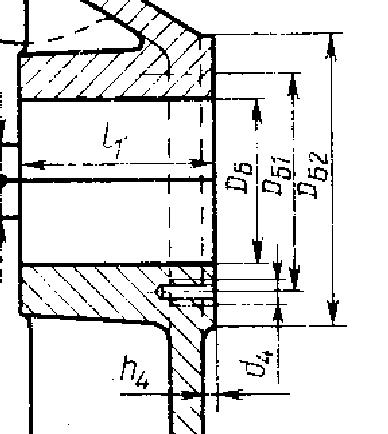

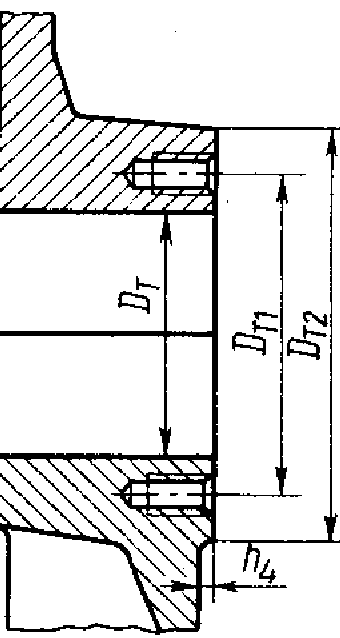

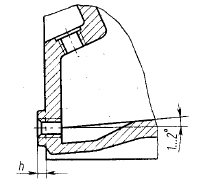

10.5.3.Подшипниковые бобышки.

Предназначены для размещения комплекта деталей подшипникового узла подшипниковые бобышки в редукторах с неразъемными монолитными корпусами расположены внутри корпуса. В разъемных корпусах червячных, конических редукторов и цилиндрических вертикальных редукторов с

нижним расположением шестерни подшипниковая бобышка быстроходных валов находится внутри корпуса; бобышки тихоходных валов в основании корпуса расположены внутри его, а в крышке корпуса — снаружи (см.

рис. 10.40; А7). Однако в зависимости от конструкции крышки и основания корпуса возможно расположение всей бобышки тихоходного вала внутри корпуса (см. рис. 10.41).

Внутренний диаметр подшипниковой бобышки быстроходного DБ и тихоходного DТ вала равен внутреннему диаметру фланца 4 для крышки подшипникового узла , а наружный — DБ3(DT3) = DБ(DT)+3 δ, где δ — толщина стенки корпуса.

DБ3= DБ+3 δ=62+3∙6=80мм

DT3 =DT+3 δ=68+3∙6=86мм

Длина гнезда подшипниковой

бобышки l1 быстроходного и l2 тихоходного валов зависит от комплекта деталей подшипникового узла и типа подшипника; при этом учитываются размеры деталей регулирующих устройств, внутренних уплотнений и крышек.

рис. 10.41 рис. 10.40

табл. 10.22 Ориентировочное определение длины подшипникового гнезда

|

Подшипник |

Комплект деталей подшипникового узла |

|

Без внутреннего уплотнения |

|

|

Нерегулируемый |

lБ=h+B+4=14+16+4=34мм |

|

Нерегулируемый |

lТ=h+B+4=14+15+4=33мм |

10.5.4.Детали и элементы корпуса редуктора.

а) Установочные штифты (рис. 10.12)

Рис. 10.12. Фиксирование крышки корпуса штифтами.

Фиксирующие конические штифты расположено вертикально, ставят со стороны каждой стенки по одному (всего четыре).

Диаметр штифта d=0,8d3=0,8*6=4,8 мм

б) Отжимные винты. (Рис. 10.13.)

Уплотняющее покрытие плоскости разъема склеивает крышку и основание корпуса. Для того чтобы обеспечить их разъединение.

Диаметр отжимных винтов принимаем равным диаметру соединительных d3=6 мм или подшипниковых d2=12 мм стяжных винтов.

Рис. 10.13.Отжимной винт.

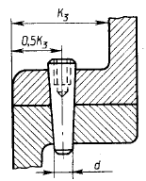

в) Проушины (рис. 10.14)

Применяют для подъема и транспортировки крышки корпуса и собранного редуктора, отливая их заодно с крышкой.

Рис. 10.13. Проушины для подъема редуктора в виде сквозных отверстий в корпусе.

г) Отверстия под маслоуказатель и сливную пробку (рис.10.14)

Рис.10.14. Сливное отверстие на боковой стенке.

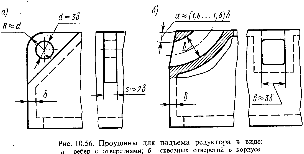

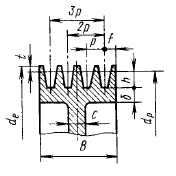

10.6. Конструирование элементов открытых передач.

Конструирование шкивов ременных передач.

Шив ременной передачи изготовлен литым из чугуна СЧ15. Расчет конструированных элементов шкива выполняется по табл. 10.7.

Таблица 10.7. Размеры элементов шкива клиноременной передачи.

|

Элемент колеса |

Размер |

Значение |

|

Обод |

Диаметр шкива конструктивный |

de= dp+2t=250+2*3,3=256,6 мм |

|

Ширина шкива передач: |

B=(z-1)p+2f=(20-1)15+2*10=305 мм |

|

|

Толщина |

δчуг=1,2h=1,2*8,7=10,5 мм

|

|

|

Диск |

Толщина отверстия |

С=1,3δчуг=1,3*10,5=13,5 мм |

|

Ступица |

Диаметр внутренний |

d= d1=24 мм |

|

Диаметр наружный |

dст=1,6 d=1,6*24=38мм |

|

|

Длина |

lст=1,4d=1,4*24=34мм |

Рис. 10.15. Конструкция обода шкива клиноременной передачи.