- •Основные понятия о разрушении металлов и сплавов

- •Контрольные вопросы

- •Дислокационные модели процесса разрушения

- •Переход от хрупкого разрушения к вязкому

- •Вязкое разрушение

- •Влияние различных факторов на характер вязкого разрушения

- •О критериях пластического разрушения

- •Тема № 3.

- •Текстуры деформации

- •1. Общие представления, классификация текстур

- •5. Анизотропия основных свойств текстурованных материалов

- •3. Общие принципы влияния напряженно-деформированного состояния на тип текстуры деформации

- •4. Влияние условий деформации, кристаллохимической природы материала и легирования на конкретный тип текстур деформации

- •1. Основные теории формирования текстур рекристаллизации

- •2. Основные типы текстурных изменений при рекристаллизации

- •Сверхпластичность и возможности ее использования при обработке металлов давлением

- •1. Основные параметры, характеризующие пластическую деформацию в условиях сверхпластичности

- •2. Влияние условий деформации, микроструктуры и состава на сверхпластичность и основные параметры процесса

- •3. Основные особенности атомного механизма сверхпластичности

- •4. Практическое использование сверхпластичности при обработке металлов давлением

- •1. Введение: сущность и виды термомеханической обработки

- •2. Структурные превращения при тмо

- •3.Влияние термомеханической обработки на свойства металлов и сплавов

- •4.Области применения тмо

- •1.Общая характеристика неметаллических включений.

- •2.Технологическая пластичность стали с неметаллическими включениями

- •3.Основные понятия о разрушении металлов и сплавов

- •Внутренние дефекты горячекатанных заготовок

- •1.Основные группы дефектов, их характерные признаки, расположение и закономерности трансформации

- •2. Внутренние дефекты горячекатанных заготовок:

4. Практическое использование сверхпластичности при обработке металлов давлением

Сверхпластическая деформация относится к одному из весьма перспективных методов обработки металлов давлением. Во многих случаях этот метод значительно экономичнее обычных методов деформации. Кроме того, он создает качественно новые возможности для улучшения свойств и деформируемости материалов. Вместе с тем метод, безусловно, не универсален. Для оптимального его использования необходимо понимание его возможностей,, преимуществ и недостатков.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТОДА СВЕРХПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ.

Наиболее важные преимущества сверхпластической деформации заключаются в следующем:

1. Высокая деформируемость сплавов значительно расширяет возможности обычных методов формоизменения с помощью пластической деформации, особенно применительно к изделиям сложной формы. Это позволяет обеспечить точное воспроизводство формы изделий сложной конфигурации за одну -операцию вместо нескольких. Кроме того, позволяет уменьшить расход металла и сократить расходы на дорогостоящие операции механической обработки и сварки.

2. Очень небольшие усилия (напряжения), необходимые для сверхпластической деформации, позволяют существенно увеличить размеры обрабатываемых заготовок (изделий) на том же по мощности оборудовании и тем самым избежать затрат на новое, более мощное оборудование.

Кроме того, столь малые усилия позволяют весьма эффективно использовать для формоизменения металлов и сплавов новые способы деформации, в том числе такие, как вакуумное формоизменение, широко применяемое в производстве пластмасс. Этот способ особенно перспективен для операции вытяжки листового материала. Кроме всего, это уменьшает износ инструмента и снижает стоимость штампов,

3. В некоторых случаях сверхпластическая деформация позволяет избежать даже при весьма высоких степенях деформации такого существенного недостатка, как разнотолщинность изделий, особенно часто встречающуюся при операциях глубокой вытяжки.

4. Практическое отсутствие остаточных упругих макро и микронапряжений, вызванное особенностями сверхпластического течения, обеспечивает высокую стабильность размеров и формы готовых изделий и хорошие антикоррозионные свойства.

5. Высокая равноосность и ультрамелкозернистость структуры при слабой или отсутствующей текстуре обеспечивает благоприятный комплекс механических свойств в условиях работы при невысоких температурах—высокий предел текучести, ударной вязкости и сопротивления усталости и их изотропность, а также хорошее качество поверхности.

Существенно, что в тех случаях, когда мелкое зерно в готовом изделии нежелательно, например для предотвращения или ослабления ползучести в изделиях, работающих длительное время при повышенных температурах, оно (зерно) может быть укрупнено с помощью заключительного нагрева (термической обработки).

Вместе с тем необходимо учитывать и негативные стороны метода и искать пути их наиболее рационального преодоления. Массовому использованию сверхпластичности препятствуют:

1. Малая скорость деформации, при которой металлы и сплавы обладают сверхпластическими свойствами (когда m>0,3). Как отмечалось ранее, эта скорость колеблется в пределах от 10-4 до 10-1 с-1.

Оценим,

какому времени деформации практически

соответствуют эти скорости. Время

деформации равно ![]() .

Пусть реально необходимая степень

деформации составляет 200 %. Тогда для

скоростей деформации 10-4,

10-3

и 10-1

с-1

время, необходимое для деформации, на

такую степень, составит соответственно

5 ч, 30 мин и 20 с. Как видим, увеличение

скорости деформации на порядок по

величине сокращает соответственно на

один порядок и время, необходимое для

изготовления детали.

.

Пусть реально необходимая степень

деформации составляет 200 %. Тогда для

скоростей деформации 10-4,

10-3

и 10-1

с-1

время, необходимое для деформации, на

такую степень, составит соответственно

5 ч, 30 мин и 20 с. Как видим, увеличение

скорости деформации на порядок по

величине сокращает соответственно на

один порядок и время, необходимое для

изготовления детали.

Основной путь увеличения допустимой скорости деформации, как следует из данных, рассмотренных в п. 3 данной главы, — это уменьшение размера зерна, на что и должны быть нацелены усилия технологов.

2. Необходимость получения заготовки с ультрамелким зерном (1—10 мкм), размер которого практически должен сохраняться на протяжении всего процесса сверхпластической деформации. Последнее требование является особо сложным для однофазных сплавов и чистых металлов и в ряде случаев пока невыполнимым.

Некоторые способы уменьшения величины зерна были рассмотрены в гл. IX. Некоторые способы рассмотрены дальше.

3. Необходимость применения горячего инструмента, температура которого должна сохраняться в течение всего процесса деформации. Охлаждение деформируемой заготовки за счет соприкосновения с холодным инструментом приводит к резкому уменьшению параметра m и потере сверхпластичности.

Это требование вызывает особые трудности, когда сверхпластической деформации подвергаются высокотемпературные материалы (жаропрочные сплавы на никелевой основе, сплавы на основе тугоплавких материалов и т.п.).

4. Необходимость пребывания изделия в матрице до температуры потери сверхпластичности. В противном случае, будучи нагретыми до состояния сверхпластичности, изделия по выходе из матрицы могут.изменить свои размеры и форму при любом случайном и небольшом усилии.

СПОСОБЫ ФОРМООБРАЗОВАНИЯ ПРИ СВЕРХПЛАСТИЧЕСКОИ ДЕФОРМАЦИИ.

Эти способы зависят от ряда факторов, в частности от формы исходных заготовок. В настоящее время наибольшее распространение на практике нашли формоизменение и глубокая вытяжка листового материала.

Наряду с методами вытяжки листов на обычном прессовом оборудовании все большее распространение получают методы вакуумного или вакуумно-газового прессования (пневмоформовка). В тех случаях, когда окисление металла или сплава не представляет опасности, вместо инертных газов может быть использован воздух. Давление газа в зависимости от требуемого напряжения σ колеблется от нескольких атмосфер до нескольких десятков атмосфер.

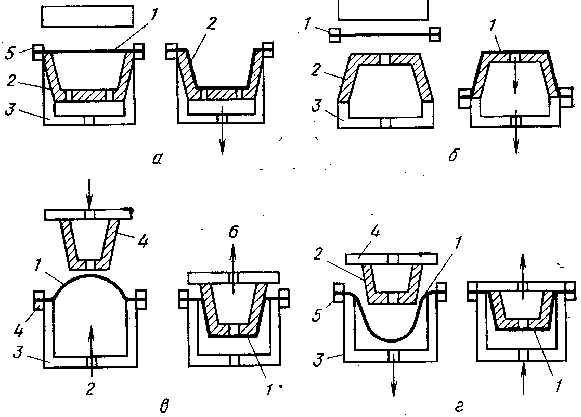

Некоторые способы вакуумно-газового термопластического формоизменения показаны на рис. 300. Они обеспечивают большую равномерность удлинения, деформацию изделий сложной формы за одну операцию без промежуточных отжигов, а во многих случаях и без операций доводки (подпрессовки).

Для

целей волочения трубной заготовки

предложен оригинальный бесфильерный

метод, использующий сверхпластическое

течение. Трубную заготовку (рис. 301)

зажимают в фиксаторе (1)

с

одного конца, а с другого вытягивают с

контролируемой скоростью υ2

Индуктор (2)

нагревает

локализованный участок трубы до

температуры сверхпластичного

состояния и перемещается в направлении,

обратном вытягиванию со скоростью

υ1,

Получаемое обжатие определяется из

соотношения ![]() . Многократные проходы позволяют получить

большие суммарные обжатия (за один

проход получают до 50 %).

. Многократные проходы позволяют получить

большие суммарные обжатия (за один

проход получают до 50 %).

Э тот

же способ может быть применен и для

получения из трубной заготовки

изделия конической формы. В этом случае

одна из скоростей должна быть постоянной,

а другая переменной.

тот

же способ может быть применен и для

получения из трубной заготовки

изделия конической формы. В этом случае

одна из скоростей должна быть постоянной,

а другая переменной.

Рис. 300. Схема вакуумно-газового сверхпластического формоизменения:

1 — деформируемая заготовка; 2 — штамп; 3 — вакуумная камера; 4 — крышка; 5 — прижим. Стрелкой показано направление откачки

ОСНОВНЫЕ СОВРЕМЕННЫЕ СВЕРХПЛАСТИЧНЫЕ МЕТАЛЛЫ И СПЛАВЫ.

Перечень металлов и сплавов, обладающих свойствами сверхпластичности, интенсивно расширяется. В табл. 17 приведены описанные в литературе металлы и сплавы, в которых явление сверхпластичности обнаружено и практически используется. Это важно иметь в виду, поскольку, как теперь становится ясным, потенциально сверхпластичными являются очень многие сплавы вообще.

Из табл. 17 следует, что среди сверхпластичных материалов имеются металлы, однофазные и многофазные сплавы, содержащие от двух до восьми и более компонентов.

Рис. 301. Бесфильерный метод волочения трубной заготовки в сверхпластичном состоянии

Анализ

показывает, что наибольшую сверхпластичность

обнаруживают двухфазные сплавы с

примерно равным количеством и однородным

распределением фаз. В качестве примера

таких сплавов

можно

привести классический эвтектоидный

сплав Zn+22%Аl,

двухфазный сплав на основе бериллия

Ве+38%А1 со структурой, сходной с

эвтектоидной; ![]() титановые сплавы, в которых максимум

сверхпластичноети обнаружен при

температурах, соответствующих

титановые сплавы, в которых максимум

сверхпластичноети обнаружен при

температурах, соответствующих ![]() облает, сложнолегированный никелевый

сплав, содержащий примерно равные

количества

облает, сложнолегированный никелевый

сплав, содержащий примерно равные

количества ![]() г.ц.к. и г.п.у. решетками соответственно;

хромоникелевая нержавеющая сталь

(Fe+26%

Сr+6,5%Ni),

состоящая из мелких включений аустенита

в ферритной матрице.

г.ц.к. и г.п.у. решетками соответственно;

хромоникелевая нержавеющая сталь

(Fe+26%

Сr+6,5%Ni),

состоящая из мелких включений аустенита

в ферритной матрице.

Наименее перспективными в отношении сверхпластичности являются металлы высокой степени чистоты и однофазные сплавы с низкой температурой рекристаллизации. В этих материалах при температурах сверхпластичности в условиях малых скоростей деформации не удается предотвратить роста зерна. Единственный возможный путь — введение в них небольших количеств малорастворимых примесей для создания мелкодисперсных частиц второй фазы, стабилизирующих границы зерен.

В табл. 17 сверхпластичные металлы и сплавы разбиты на группы в зависимости от интервала температур деформации, в котором проявляется их сверхпластичность.

Наибольший интерес в настоящее время представляет среднетемпературная и, видимо, в ближайшее время высокотемпературная группа материалов. К последней относятся' жаропрочные сплавы на основе никеля, конструкционные сплавы на основе титана и т. д.

Трудность практического применения последней группы сплавов связана с необходимостью разработки специальных приемов создания ультрамелкого зерна в исходном (до сверхпластической деформации) состоянии. Некоторые из этих способов рассмотрены дальше. Металлы и сплавы, приведенные в табл. 17, можно классифицировать и по способам создания в них ультрамелкозернистой структуры. Это в свою очередь связано с фазовым составом и пластичностью сплавов при обычных условиях деформации.

С учетом этого все материалы могут быть разбиты на три группы: а) эвтектические и эвтектоидные сплавы. Эти сплавы обладают мелкозернистой двухфазной структурой. Типичным примером подобных сплавов является классический сплав Zn+22 % А1.

Однако, поскольку эвтектика обычно имеет пластинчатую форму, для создания равноосной мелкозернистой структуры и придания сплаву сверхпластических свойств приходится после кристаллизации прибегать к помощи горячей деформации и нагревов; б) сплавы, подвергаемые термомеханической обработке. К ним относятся двухфазные сплавы, в которых двухфазность возникает в результате распада пересыщенного твердого раствора или фазовой перекристаллизации. Мелкозернистость создается горячей деформацией при температурах, соответствующих двухфазному состоянию.

Конкретные режимы деформации (температура, скорость, схема) определяется природой сплава, его пластичностью, кинетикой и механизмом фазового превращения, термической стабильностью фаз.

Так,

по данным И. И. Новикова и В. К. Портнова

для двухфазных латуней хорошие

результаты дает термомеханическая

обработка, состоящая из закалки и

прокатки при температурах бейнитного

превращения, для двухфазных титановых

сплавов и нержавеющей хромоникелевой

стали — сильная горячая деформация в

![]() и

и ![]() областях соответственно; в) сплавы,

получаемые методом порошковой металлургии.

К ним относятся хрупкие сплавы, а также

сплавы с резко выраженной склонностью

к ликвации. В этом случае для подготовки

к сверхпластической деформации приходится

получать литые сплавы и подвергать их

последовательному дроблению,

прессованию порошка, спеканию и

термомеханической обработке в

двухфазной области либо получать тот

же порошок распылением сплава, либо,

наконец, деформировать сплав в двухфазной

области экструзией (вообще по схеме,

близкой к всестороннему сжатию).

областях соответственно; в) сплавы,

получаемые методом порошковой металлургии.

К ним относятся хрупкие сплавы, а также

сплавы с резко выраженной склонностью

к ликвации. В этом случае для подготовки

к сверхпластической деформации приходится

получать литые сплавы и подвергать их

последовательному дроблению,

прессованию порошка, спеканию и

термомеханической обработке в

двухфазной области либо получать тот

же порошок распылением сплава, либо,

наконец, деформировать сплав в двухфазной

области экструзией (вообще по схеме,

близкой к всестороннему сжатию).

При этом необходимо учитывать, что в процессе прессования и спекания легко протекают процессы окисления поверхности частиц, поэтому эти операции, как правило, проводят в вакууме.

Таблица 17 – Сверхпластичные металлы и сплавы

|

Состав |

Оптимальная

температура сверпластичности, |

Размер зерна, мкм |

|

m |

|

||

|

Химический |

Фазовый |

||||||

|

Среднетемпературные материалы |

|||||||

|

Al+33%Cu

Al+5%Mg

Mg+32%Al

Zn+22%Al

Al+6%Cu+0.5%Zr |

-

-

|

180

500

350-475

375

250-270

450 |

1-2

2.2

0.7

6 |

10-3

10-4-10-2

2·10-1

10-2-10-1

10-3 |

0,33

0.4-0.9

0.8

0.4

0.45 |

680

500

1000

~1500

1500

800 |

|

|

Высокотемпературные материалы |

|||||||

|

W+(15-30)%Re

Cu+10%Al+4%Fe+08%Zn

Fe+26%Cr+6.5%Ni+0.6%Ti+0.1%Al+0.2%C

Ni+10%Cr+18%Co+4.5%Ti+3.5%Al+3%Mo+ +0.75%V+0.17%C+0.015%B+0.05%Zr

Ti+6%Al+4%V |

-

-

|

2000

800

-

1050-1150

900-905

|

10-12

-

5

2 |

10-3

-

10-4-10-3

10-4

|

0.5

0.6

-

0.5

0.85 |

200

700

-

1000

1000 |

|

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ СВЕРХПЛАСТИЧНОСТИ И СПОСОБОВ СОЗДАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОИ ИСХОДНОЙ СТРУКТУРЫ.

К настоящему времени уже накоплен некоторый опыт практического использования сверхпластичности, позволяющий указать области, где метод наиболее перспективен.

Прежде всего это детали, получаемые методом глубокой вытяжки, в которых сверхпластичность позволяет сократить число операций (т. е. уменьшить трудоемкость и стоимость инструмента), обеспечить более строгое соблюдение геометрии изделия, особенно в участках со сложными и резкими переходами размеров, уменьшить расход металла из-за неблагоприятной текстуры (фестонистость). К таким деталям относятся разного типа гильзы и стаканы, панели авиационных крыльев, ящики для хранения инструмента и т. п.

Рис. 302. Стакан из стали I2X18H10T, полученный вытяжкой в сверхпластическом состоянии

На рис. 302 показаны детали, полученные методом глубокой вытяжки из стали 12Х18Н10Т.

При

обычной технологии глубокой вытяжки

стакан из стали 12Х18Н10Т вытягивается за

три перехода с промежуточными отжигами,

травлением и т.д. (см. рис. 302). При вытяжке

в сверхпластичном состоянии эта же

деталь получается за один переход. При

этом вместо 630-т пресса двойного действия

оказывается достаточным 100-т

гидравлический пресс, улучшается

однородность толщины стенок детали, на

10—12 % улучшается коэффициент использования

металла. За счет однородно мелкозернистой

структуры улучшаются механические

свойства. Условия сверхпластической

деформации: ![]() ;

; ![]() (т.е. 4 мин на одно изделие). Ультрамелкое

зерно было получено с помощью скоростной

рекристаллизации после холодной

прокатки. Для этого нагрев катаных

заготовок проводили в соляной ванне до

780° со скоростью 30— 50 °С с-1

и закаливали в воде.

(т.е. 4 мин на одно изделие). Ультрамелкое

зерно было получено с помощью скоростной

рекристаллизации после холодной

прокатки. Для этого нагрев катаных

заготовок проводили в соляной ванне до

780° со скоростью 30— 50 °С с-1

и закаливали в воде.

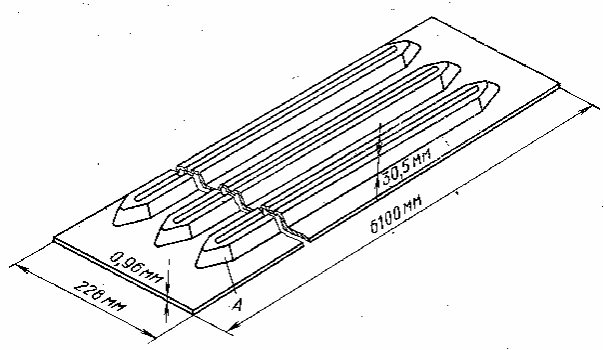

В панелях авиационных крыльев сверхпластическая деформация позволяет получить более высокую жесткость за счет того, что удается избежать утонения в кромках (см. точку А на рис. 303). В панелях авиационных грузовых переборок за счет отсутствия макронапряжений удается избежать обратного пружинения листа.

Сверхпластичность обладает большими преимуществами в случаях, когда необходимо обеспечить хорошее заполнение штампа и точное воспроизводство его рисунка.

В последнее время усиливается тенденция использования сверпластичности для получения деталей из хрупких жаропрочных сплавов, ранее изготавливавшихся литьем (диски турбин с лопатками и т.д.). Это позволяет получить существенно лучшие свойства за Счет более однородной микроструктуры.

Основным препятствием на пути более широкого использования сверхпластичности этих сплавов являются трудности создания в них ультрамелкого зерна. Перспективными технологическими способами получения такого зерна, видимо, являются деформации в условиях, близких к всестороннему сжатию с последующей рекристаллизацией, а также методы порошковой металлургии.

Рис. 303. Схема панели авиационных крыльев, полученной из листа с использованием эффекта сверхпластичности (сплав Ti+6 % А1+4 % V)

Преимущества, которые дает сверхпластическая деформация этих сплавов, и способы получения ультрамелкого зерна в них видны из следующих примеров.

Рассмотрим сплав ХН55ВМТКЮ на никелевой основе. Образцы сплава (l= 150 м, d = 8 мм) деформировали гидроэкструзией на ε=43 % при 250 °С, что на много ниже температуры рекристаллизации сплава. После этого экструдировэнные образцы подвергали испытаниям при разных температурах. В процессе нагрева и испытания в экструдированных образцах шла первичная рекристаллизация, на которую накладывался распад твердого раствора γ, с выделением частиц γ' фазы. Обратное растворение Y'-фазы начинается при нагреве до температуры выше 1160°С и сопровождается ростом зерна матрицы. До начала этого роста размер зерна составлял около 3 мкм, т. е. достаточно мелкий и благоприятный для проявления сверхпластичности.

Для сравнения испытывали образцы этого же сплава после предварительного отжига при 1200 °С и имевшие после отжига размер зерен d=100 мкм.

Пластичность

предварительно

экструдированных образцов оказалась

выше, чем отожженных. Максимума эта

разница достигает при 1160°С (![]() экстр=160

%,

экстр=160

%,

![]() отож

= 70 %). При этом деформация гидроэкструдированных

образцов аналогична сверхпластической

(высокая скоростная чувствительность

8, равномерность деформации, зависимость

δ от ε, отсутствие упрочнения).

отож

= 70 %). При этом деформация гидроэкструдированных

образцов аналогична сверхпластической

(высокая скоростная чувствительность

8, равномерность деформации, зависимость

δ от ε, отсутствие упрочнения).

Другой способ получения ультрамелкозернистой структуры заключается в том, что экструзию ведут при значительно более высо- ких температурах — немного ниже температуры рекристаллизации (Трекр—Тдеф = 50°С). При этом за счет выделения энергии при деформации происходит саморазогрев изделия до T>Tрекр и первичная рекристаллизация, измельчающая зерно, происходит непосредственно при экструзии и последующем нагреве. Опробование этого метода на сплаве типа JN-100 также дало положительные результаты.

Рис. 304. Сечение диаграммы состояния системы Fe—Сr—Ni при 1100 °С

Метод порошковой металлургии (измельчение + прессование + спекание) с последующей деформацией экструзией при 1050— 1150 °С был опробован на сплаве ЖС6-КП. Этот сплав характерен тем, что его структура также двухфазна (γ+γ')> как и сплава ХН55ВМТКЮ, однако с той разницей, что количество и размер частиц γ' -фазы в сплаве ЖС6-КП намного больше и примерно равны количеству и размерам частиц γ –фазы. Это значит, что структура сплава ЖС6-КП близка к структуре сплава Zn+22 % А1.

После

указанных режимов обработки образцы

сплава ЖС6-КП имели размер зерен γ-

и

γ’-фаз

около 3 мкм. При 1100—1150°С сплав в таком

мелкозернистом состоянии имел все

признаки сверхпластичности (σ<3![]() 7

МПа, δ=420 %).

7

МПа, δ=420 %).

К числу практически важных сплавов,

которые можно получать и деформировать

в сверхпластическом состоянии, относятся

железо-хромоникелевые сплавы с двухфазной

структурой, называемой в зарубежной

литературе структурой микродуплекс.

Этим термином обозначают двухфазную

структуру, в которой высокодисперсная.

фаза с решеткой о.ц.к. (

числу практически важных сплавов,

которые можно получать и деформировать

в сверхпластическом состоянии, относятся

железо-хромоникелевые сплавы с двухфазной

структурой, называемой в зарубежной

литературе структурой микродуплекс.

Этим термином обозначают двухфазную

структуру, в которой высокодисперсная.

фаза с решеткой о.ц.к. (![]() ')

или г.ц.к. (

')

или г.ц.к. (![]() ')

распределена

в аустенитной (

')

распределена

в аустенитной (![]() )

либо

ферритной (а) матрице.

)

либо

ферритной (а) матрице.

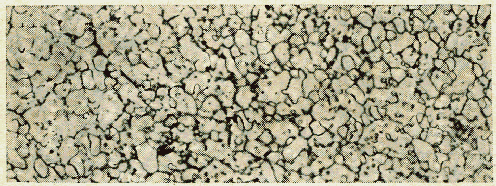

Рис. 305. Типичная структура «микродуплекс» в сплаве системы Fe—Cr—Ni в железохромоникелевом сплаве

На

сечении диаграммы состояния тройной

системы Fe—Сг—Ni

при 1100°С (рис, 304) этим сплавам соответствуют

двухфазные области ![]() (основа никель или железо + никель) и

(основа никель или железо + никель) и ![]() (основа железо), где

(основа железо), где ![]() -фаза с о.ц.к. решеткой обогащена хромом.

При более высоких температурах эти

сплавы являются однофазными a

(о,ц.к.) в сплавах на основе железа и γ

(г.ц.к.)

в сплавах с высоким содержанием

никеля.

-фаза с о.ц.к. решеткой обогащена хромом.

При более высоких температурах эти

сплавы являются однофазными a

(о,ц.к.) в сплавах на основе железа и γ

(г.ц.к.)

в сплавах с высоким содержанием

никеля.

Типичная

структура двухфазного сплава, в котором

![]() -фаза, богатая хромом, расположена в

г.ц.к. матрице (преимущественно по ее

границам), показана на рис. 305.

-фаза, богатая хромом, расположена в

г.ц.к. матрице (преимущественно по ее

границам), показана на рис. 305.

Структуру микродуплекс можно получить с помощью методов термомеханической обработки. При отработке конкретных режимов ТМО необходимо учитывать, что в сплавах на основе железа выделение второй фазы происходит медленнее, чем в сплавах на основе никеля.

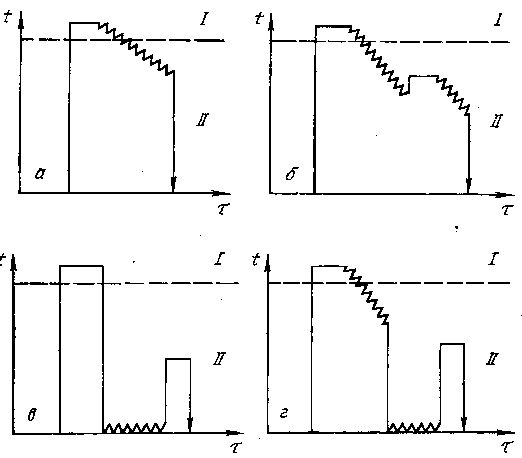

При режиме ВТМО (рис. 306, а, б) перед горячей деформацией сплав нагревают на температуру, отвечающую однофазной высокотемпературной области в течение времени, достаточного для полного растворения дисперсной фазы. Последующая деформация и режим охлаждения должны обеспечить параллельное протекание рекристаллизации и распада твердого раствора. Частицы выделившихся фаз стабилизируют размер рекристаллизованного зерна.

Если выделение второй фазы протекает быстро, то ВТМО ведут по режиму, показанному на рис. 306, а, если медленно — по режиму, приведенному на рис. 306, б. При режиме НТМО (рис. 306, в, г) сплав также переводят перед деформацией в однофазное состояние (закалкой из однофазной области). Холодную деформацию проводят в однофазном состоянии пересыщенного твердого раствора. Последующий рекристаллизаци-онный нагрев осуществляют при температурах в пределах двухфазной области. В этом случае в зависимости от степени предшествовавшей деформации и степени пересыщения раствора распад будет или опережать рекристаллизацию, или протекать одновременно с ней и тем обеспечивать торможение роста рекристаллизованных зерен, как и в случае ВТМО.

Рис. 306. Режимы термомеханической обработки, обеспечивающие получение в сплавах системы Fe—Cr—Ni стабилизированной мелкозернистой структуры «микродуплекс»:

а, б — ВТМО; в, г —НТМО; I — однофазная область; II — двухфазная

По литературным данным, с помощью описанных технологически несложных методов удается получать стабильное зерно размером меньше 10 мкм.