- •Основные понятия о разрушении металлов и сплавов

- •Контрольные вопросы

- •Дислокационные модели процесса разрушения

- •Переход от хрупкого разрушения к вязкому

- •Вязкое разрушение

- •Влияние различных факторов на характер вязкого разрушения

- •О критериях пластического разрушения

- •Тема № 3.

- •Текстуры деформации

- •1. Общие представления, классификация текстур

- •5. Анизотропия основных свойств текстурованных материалов

- •3. Общие принципы влияния напряженно-деформированного состояния на тип текстуры деформации

- •4. Влияние условий деформации, кристаллохимической природы материала и легирования на конкретный тип текстур деформации

- •1. Основные теории формирования текстур рекристаллизации

- •2. Основные типы текстурных изменений при рекристаллизации

- •Сверхпластичность и возможности ее использования при обработке металлов давлением

- •1. Основные параметры, характеризующие пластическую деформацию в условиях сверхпластичности

- •2. Влияние условий деформации, микроструктуры и состава на сверхпластичность и основные параметры процесса

- •3. Основные особенности атомного механизма сверхпластичности

- •4. Практическое использование сверхпластичности при обработке металлов давлением

- •1. Введение: сущность и виды термомеханической обработки

- •2. Структурные превращения при тмо

- •3.Влияние термомеханической обработки на свойства металлов и сплавов

- •4.Области применения тмо

- •1.Общая характеристика неметаллических включений.

- •2.Технологическая пластичность стали с неметаллическими включениями

- •3.Основные понятия о разрушении металлов и сплавов

- •Внутренние дефекты горячекатанных заготовок

- •1.Основные группы дефектов, их характерные признаки, расположение и закономерности трансформации

- •2. Внутренние дефекты горячекатанных заготовок:

ДОНБАСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА

ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И МЕТАЛЛОВЕДЕНИЯ

О.А. КОВАЛЕНКО

ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛОВ

КОНСПЕКТ ЛЕКЦИЙ

Для студентов направления 6.050401 «Металлургия»

Специальности 7.05040104 «Обработка металлов давлением»

СПЕЦИАЛИСТ

АЛЧЕВСК

2011

СОДЕРЖАНИЕ

-

Тема № 1. Разрушение. Физическая природа образования и зарождения трещин. Дислокационный механизм возникновения трещин. Хрупкое и вязкое разрушение. Причины возникновения. Условия перехода от хрупкого к вязкому разрушению.

-

Тема № 2 Неоднородность деформации. Влияние неоднородности на структуру, качество и конечные свойства продукции.

-

Тема № 3. Текстура. Виды и классификация текстур. Причины возникновения. Текстура деформации. Влияние на свойства. Методы устранения текстуры деформации. Текстура рекристаллизации. Влияние на свойства. Методы устранения текстур рекристаллизации.

-

Тема № 4. Физическая природа явления сверхпластичности. Использование явления сверхпластичности при обработке металлов давлением.

-

Тема № 5. Специальные виды обработки металлов давлением. Термомеханическая обработка. Теплая деформация. Структурные превращения при этих видах деформации.

-

Тема № 6. Влияние условий деформации на окончательные свойства продукции. Контролируемая прокатка. Структурные превращения при деформации.

-

Тема № 7. Деформация металлов на машинах непрерывного литья заготовок. Структурные превращения при деформации на МНЛЗ.

-

Тема № 8. Классификация дефектов деформированного металла. Виды дефектов, возникновение которых связано с разрушением. Методы предупреждения их возникновения и способы устранения. Дефекты деформированного металла, возникающие при разных видах обработки металлов давлением. Методы предупреждения их возникновения и способы устранения.

-

Тема № 9. Дефекты деформированного металла, возникающие при обработке на МНЛЗ. Методы предупреждения их возникновения и способы устранения. Способы и методы контроля дефектов деформированного металла.

ВВЕДЕНИЕ

Целью курса „Пластическая деформация металлов” является изучение механизма пластической деформации металлов и сплавов, изменения структуры при деформации, влияния структурных изменений при пластической деформации на механические свойства. Изучение физических процессов, обуславливающих разрушение при пластической деформации, сверхпластичность, образование различного рода текстур. Изучение дефектов деформированной стали, возникающих при различных видах деформации на различных этапах деформирования.

Тема № 1.

Основные понятия о разрушении металлов и сплавов

Металлы и сплавы разрушаются путем образования и распространения трещин. В зависимости от температуры, скорости деформации, структуры металла это происходит по нескольким механизмам. Для реализации разрушения необходима энергия накопленной деформации.

По величине деформации, предшествующей разрушению, различают три вида разрушения: хрупкое, вязкое и квазихрупкое (квазивязкое). Последнее является промежуточным, так как имеет признаки и хрупкого, и вязкого разрушения.

По структурному признаку выделяют транскристаллитное и интеркристаллитное разрушение. В случае транскристаллитного разрушения трещины распространяются через зерна, при интеркристаллитном — они проходят по границам зерен.

Разрушение — это сложный, многостадийный процесс, развивающийся на структурном и атомном уровнях. Условием высокой прочности металлов и сплавов, упрочненных деформацией, является высокая плотность дислэкаций, движение которых должно быть заторможено внутренними барьерами. Последние делят на «жесткие» и «полупроницаемые». Жесткие барьеры способствуют очень большой локализации напряжений, так как совершенно не пропускают дислокации. Указанные напряжения могут превысить величину предела прочности и привести к разрушению. К жестким барьерам относятся большеугловые границы, некогерентные частицы второй фазы (не пластичные). Полупроницаемые барьеры на определенном этапе не пропускают дислокации, вызывают их скопление и способствуют локализации напряжений. Если эти напряжения приближаются к величине предела прочности, происходит их релаксация путем прорыва дислокаций. К полупроницаемым барьерам относятся мало и среднеугловые границы, когерентные включения и пластичные частицы второй фазы.

В структурном аспекте зарождение трещин подчиняется строгим закономерностям. Микротрещины образуются лишь после того, как в деформируемом металле разовьется структурное состояние, конкретный вид которого зависит от условий деформации. Зародышевые микротрещины образуются в строго определенных элементах сформировавшейся структуры, а их плотность резко возрастает с увеличением степени деформации. Развитие зародышевых микротрещин обусловлено типом структурного состояния металла. Таким образом, разрушение является структурно-детерминированным процессом.

Разрушение можно представить как следствие двух конкурирующих процессов: накопления в ходе пластической деформации внутренних напряжений и их пластической релаксации. При действии этих двух процессов

Д

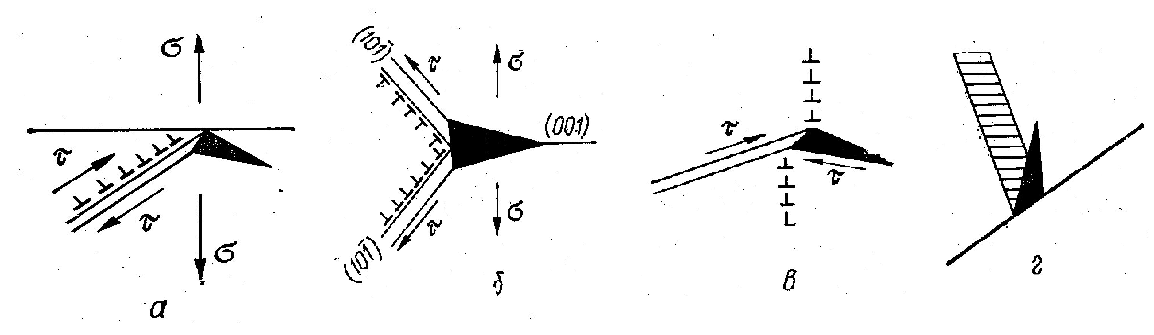

Рис. 2.44. Схемы образования микротрещин

ислокационная и зеренная структуры металла постоянно изменяются, что может привести к критическому состоянию. Критическая структура (структура предразрушения) — это такая структура, которая не может видоизменяться без образования трещин.

Хрупкое разрушение наблюдается тогда, когда ему предшествует совсем небольшая пластическая деформация металла. Этот вид разрушения сопровождается минимальным поглощением энергии и проходит со скоростью, близкой к скорости звука. Хрупкие трещины возникают в металле, под действием внешних нагрузок. Механизмы их возникновения носят дислокационный характер (рис. 2.44).

Согласно модели Мотта — Стро микротрещины образуются в местах скопления групп краевых дислокаций у границы зерен или неметаллического включения, в этом случае трещина зарождается в результате слияния нескольких головных дислокаций скопления (рис. 2.44, а). Расчеты показали, что количество дислокаций в скоплении достигает 102—103. Трещина формируется в плоскости, перпендикулярной к плоскости скольжения, если напряжение в месте торможения сдвига достигает значения, примерно равного 3/40.

По механизму Коттрелла, если дислокации движутся в двух пересекающихся плоскостях скольжения, например (101) и (101), то в месте их пересечения появляются раскалывающие дислокации по реакции: а/2 [111] -\-а/2 [111] -> а [001]. В результате в плоскости (001), являющейся плоскостью скола, возникает трещина (рис. 2.44, б). Согласно модели Гилмана дислокации могут скапливаться у границы зерна, как на рис. 2.44, а, при этом происходит изгиб полосы скольжения и трещина раскрывается в плоскости скольжения.

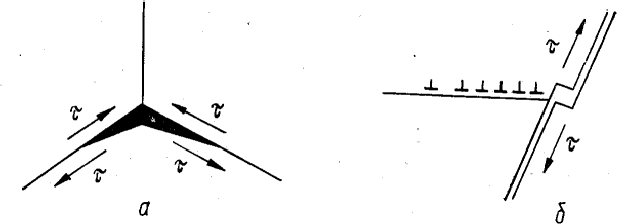

Механизм Орована основан на пересечении вертикальных дислокационных стенок полосами скольжения (рис. 2.44, в). Условиями зарождения трещины могут быть сильная разориентировка субзерен и обрыв субграницы. Трещинообразование возможно в результате торможения двойников, движущихся с высокой скоростью, границами зерен и субзерен (рис. 2.44, г); встречи двойников друг с другом, поскольку двойники при блокировке их движения способны создавать высокие напряжения.

Дисклинационные механизмы образования трещин аналогичны дислокационным и проявляются при больших степенях деформации, когда размножение и движение в кристалле дисклинаций приводят к фрагментации кристалла, т. е. к делению его на сильно разориентированные малые области. В результате возможны дисклинационные сбросы. Трещины клиновой формы возникают в стыках фрагментов и распространяются вдоль субграниц.

Условия роста хрупкой трещины определяются критерием Гриффитса: напряжение а в вершине трещины, обеспечивающее ее распространение, должно достичь критической величины согласно выражению

![]()

где

![]() —

удельная поверхностная энергия трещины;

с

—

размер трещины. Выражение справедливо

для случая упругой деформации металла.

Небольшая пластическая деформация,

предшествующая хрупкому разрушению,

способствует тому, что роль трещины как

концентратора напряжений снижается,

поскольку в результате пластической

деформации радиус кривизны рт

в вершине трещины увеличивается.

Поэтому потребность в энергии, необходимой

для продолжения распространения

трещины, возрастает. Для указанных

условий критерий Гриффитса имеет

следующий вид:

—

удельная поверхностная энергия трещины;

с

—

размер трещины. Выражение справедливо

для случая упругой деформации металла.

Небольшая пластическая деформация,

предшествующая хрупкому разрушению,

способствует тому, что роль трещины как

концентратора напряжений снижается,

поскольку в результате пластической

деформации радиус кривизны рт

в вершине трещины увеличивается.

Поэтому потребность в энергии, необходимой

для продолжения распространения

трещины, возрастает. Для указанных

условий критерий Гриффитса имеет

следующий вид:

![]()

Здесь

![]() —

межатомное расстояние.

—

межатомное расстояние.

В процессе разрушения накопленная энергия деформации металла расходуется на образование поверхности разрушения и частично переходит в кинетическую энергию распространяющейся трещины. Хрупкое разрушение или скол металлов осуществляется по определенным кристаллографическим плоскостям скола в зависимости от типа кристаллической решетки.

Хрупкое транскрисаллитное разрушение может реализоваться сколом и срезом, которые отличаются видом поверхностей разрушения. Поверхность скола имеет кристаллографическую направленность и представляет собой почти гладкие участки с мелкими ступеньками (так называемый «речной узор») (рис. 2.45). Этот рельеф свидетельствует о том, что поверхность скола не целиком располагается в одной плоскости, а трещина по ступенькам изменяет свое направление и переходит в другие параллельные плоскости благодаря встрече с винтовыми дислокациями или включениями. Поверхность среза волокнистая и не отличается кристаллографической направленностью.

Хрупкое интеркристаллитное разрушение проявляется при ослаблении границ зерен металла в результате скопления на них примесей.

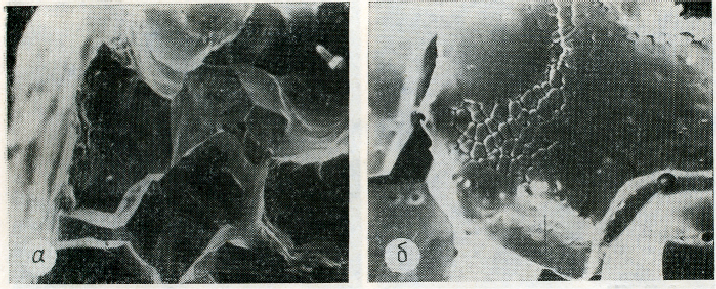

Рис. 2.45. Структура поверхности из« лома при хрупком сколе (Х500)

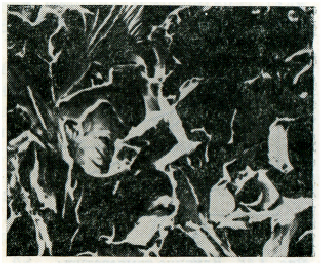

Рис. 2.46. Микропоры (а — 900° С, Х900; б — 600 °С, X 1200) в деформированном железном сплаве и вязкий транскристаллитный излом (в — 600° С, Х900)

Вязкое разрушение происходит после значительной пластической деформации. Оно развивается путем образования и слияния пор в сильно деформированной области шейки образца. Раньше мы пришли к выводу, что неоднородность пластической деформации приводит к локализации деформации и неравномерному упрочнению металла. В результате этого в отдельных областях металлического образца напряжения превышают предел прочности металла, что приводит к образованию вязких трещин, или микропор (рис. 2.46). Вязкие трещины отличаются от хрупких овальной формой. Поры появляются в местах пересечения плоскостей скольжения друг с другом, с границами зерен и субзерен (рис. 2.46, а), у неметаллических включений (рис. 2.46, б), т. е. в наиболее напряженных участках ячеистой дислокационной структуры.

Рост пор происходит в результате развития пластической деформации в прилегающих областях и выхода дислокаций на поверхность пор. При растяжении поры растут под углом 45° по отношению к внешнему напряжению или параллельно ему, т. е. в направлении интенсивной деформации. В процессе роста поры сливаются и образуют магистральную трещину, распространяющуюся по конусной поверхности через тело зерен, т. е. происходит вязкое транскристаллшпное разрушение.

Рис. 4.47. Влияние температуры на сопротивление разрушению границ сггр и тела зерен о3

Рис. 2.48. Межзеренные трещины в деформированном железном сплаве:

а — 900 °С, X 600; б — 1100 "С, X 1200

Рельеф поверхности излома в случае вязкого транскристаллитного разрушения состоит из лунок (рис. 2.46, в), которые называют чашками, а сам излом — чашечным. Иногда на поверхности излома встречаются участки с удлиненными лунками, что объясняется совпадением поверхности разрушения с плоскостью, в которой действуют максимальные касательные напряжения.

При

повышении температуры деформации

возможен переход от транскристаллитного

к вязкому

интеркристаллитному разрушению металла.

Температура перехода называется

эквикогезивной температурой 1Э,

выше

которой металл разрушается по границам

зерен, а ниже — по телу зерен (рис. 2.47).

При нагреве выше (3

прочность

металла определяется поведением границ

зерен, по которым преимущественно

происходит деформация в результате

развития проскальзывания. Прочность

границ зерен выше (ниже) прочности тела

зерен при температурах ниже (выше) ![]() .

.

Высокотемпературное интеркристаллитное разрушение происходит в результате образования по границам зерен клиновидных трещин (рис. 2.48). Клиновидные трещины на стыках зерен зарождаются при относительно низких температурах (для железа, например, 900 °С) и высоких скоростях деформации (рис. 2.48, а). Полости на границах наблюдаются главным образом при высоких температурах (дли железа, например, при 1100 °С) и низких скоростях деформации (рис. 2.48, б).

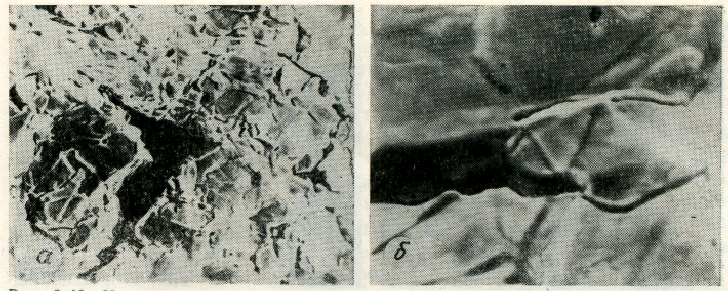

Рис. 2.49. Схемы образования межзеренных трещин

Рис. 2.50. Структура поверхности излома при вязком интеркристаллитном разруше-нии:

а— 1100 "С, X 200; б — 1100 °С, X 1200

Механизмы образования трещин и полостей на границах носят дислокационный характер (рис. 2.49). Трещины клиновидного типа возникают в результате торможения проскальзывания вдоль границ <или субграниц) на стыке трех зерен, обусловленного высокой концентрацией напряжений т (рис. 2.49, а). Полости появляются в участках пересечения границы полосой внутризеренного скольжения (рис. 2.49, б), в месте торможения которой на границе образуется порог-ступенька. В результате межзеренного проскальзывания поперек ступеньки действуют нормальные напряжения, способствующие зарождению полости.

Клиновидные трещины и межзеренные поры растут в результате межзеренного проскальзывания и выхода зернограничных и внутризеренных дислокаций на их поверхность. Диффузионное развитие межзеренных пор обусловлено движением вакансий к их поверхности. На рис. 2.50 показаны поверхности излома после межзеренного разрушения сплава железа при 1Ю0°С, причем видно, что разрушение осуществлялось не только по границам зерен, но и по границам субзерен (фрагментов) .

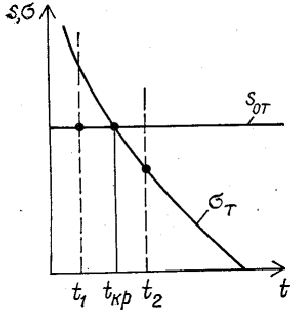

Рис. 2.51. Влияние температуры на предел текучести и сопротивление металла хрупкому разрушению (А. Ф. Иоффе)

Виды

хрупкости металлов. Многие

металлы и сплавы при высоких

температурах претерпевают вязкое

разрушение, а с понижением температуры

разрушаются хрупко, т. е. обладают

низкотемпературной

хрупкостью (хладноломкостью).

Переход от вязкого к хрупкому состоянию

обычно осуществляется в очень узком

температурном интервале. Условия

перехода можно описать с помощью

схемы (рис. 2.51), согласно которой

материал имеет не зависящее от температуры

испытания сопротивление хрупкому

разрушению — отрыву S0Т

и сильно уменьшающийся с

повышением

температуры предела текучести ![]() .

Точка пресечения линий S0Т

и

.

Точка пресечения линий S0Т

и ![]() делит схему на две температурные области

(соответственно левее и* правее точки

пересечения): хрупкого и вязкого

разрушения. Точка пересечения линий

соответствует критической температуре

хрупкости tкр,

ее называют температурой хладноломкости.

делит схему на две температурные области

(соответственно левее и* правее точки

пересечения): хрупкого и вязкого

разрушения. Точка пересечения линий

соответствует критической температуре

хрупкости tкр,

ее называют температурой хладноломкости.

Для металлов не существует постоянной температуры перехода из вязкого состояния в хрупкое. Чем больше скорость деформации и размеры зерен металла, тем выше температура хладноломкости. Переход от вязкого к хрупкому состоянию происходит при ударном нагружении. Увеличение количества примесей, особенно при их скоплении на границах зерен, также способствует повышению температуры перехода металла в хрупкое состояние.

Интеркристаллитное разрушение при высоких температурах считают проявлением высокотемпературной хрупкости (красноломкости), так как пластичность металлов в этом случае заметно понижается. Причины ослабления границ зерен могут быть связаны с выделением примесей или новых фаз по границам зерен, оплавлением легкоплавких включений, межкристаллитным окислением. Уменьшить склонность металлов к высокотемпературной хрупкости можно путем измельчения зерен, поскольку в случае большой протяженности границ интеркристаллитное разрушение затруднено.

Интеркристаллитная хрупкость сплавов может проявляться при низких температурах. В основе этого явления лежит специфическое состояние границ зерен, обеспечивающее минимальную энергию разрушения металла вдоль границ. Основными причинами интеркристаллитной хрупкости являются образование сегрегации примесей на границах зерен, а также действие внутренних напряжений в области границ, возникших в результате выделения избыточных фаз на границах.

Примеси могут вызывать не только интеркристаллитную хрупкость. При высокой плотности дислокаций (декорированных примесями) внутри кристаллов, т. е. в случае образования внутрикристаллических сегрегации, проявляется внутрикристаллитная хрупкость. Такой механизм реализуется при разрушении сплавов, предварительно подвергнутых нейтронному или лазерному облучению.

Вследствие формирования в процессе деформации кристаллографической и структурной текстур может возникнуть анизотропия разрушения. Хрупкое разрушение наиболее опасно при расслоении и 45-градусной хрупкости (названной так в связи с распространением трещин под углом 45° по отношению к оси деформации). В этих случаях разрушение локализуется по субграницам, в которых ранее была локализована пластическая деформация. Расслоение возникает в результате вязкого развития трещины вдоль субграниц слоистой, ячеистой дислокационной структуры с разориентировкой около 10°.