- •Основные понятия о разрушении металлов и сплавов

- •Контрольные вопросы

- •Дислокационные модели процесса разрушения

- •Переход от хрупкого разрушения к вязкому

- •Вязкое разрушение

- •Влияние различных факторов на характер вязкого разрушения

- •О критериях пластического разрушения

- •Тема № 3.

- •Текстуры деформации

- •1. Общие представления, классификация текстур

- •5. Анизотропия основных свойств текстурованных материалов

- •3. Общие принципы влияния напряженно-деформированного состояния на тип текстуры деформации

- •4. Влияние условий деформации, кристаллохимической природы материала и легирования на конкретный тип текстур деформации

- •1. Основные теории формирования текстур рекристаллизации

- •2. Основные типы текстурных изменений при рекристаллизации

- •Сверхпластичность и возможности ее использования при обработке металлов давлением

- •1. Основные параметры, характеризующие пластическую деформацию в условиях сверхпластичности

- •2. Влияние условий деформации, микроструктуры и состава на сверхпластичность и основные параметры процесса

- •3. Основные особенности атомного механизма сверхпластичности

- •4. Практическое использование сверхпластичности при обработке металлов давлением

- •1. Введение: сущность и виды термомеханической обработки

- •2. Структурные превращения при тмо

- •3.Влияние термомеханической обработки на свойства металлов и сплавов

- •4.Области применения тмо

- •1.Общая характеристика неметаллических включений.

- •2.Технологическая пластичность стали с неметаллическими включениями

- •3.Основные понятия о разрушении металлов и сплавов

- •Внутренние дефекты горячекатанных заготовок

- •1.Основные группы дефектов, их характерные признаки, расположение и закономерности трансформации

- •2. Внутренние дефекты горячекатанных заготовок:

4. Влияние условий деформации, кристаллохимической природы материала и легирования на конкретный тип текстур деформации

Число факторов, определяющих конкретный тип текстуры деформации, весьма велико. Оно включает в себя прежде всего условия деформации (схема, скорость, температура, смазка и др.), а также природу основного материала (тип решетки и природа химических связей, энергия дефектов упаковки, исходная текстура и величина зерна и др.), характер легирования (природа легирующей примеси, концентрация, фазовое состояние) и др.

В целях систематизации конкретные виды текстур рассматриваются ниже применительно к типу текстуры и технологической схеме ее получения и в пределах данной схемы анализируется влияние разных факторов.

ТЕКСТУРЫ ВОЛОЧЕНИЯ (ПРОТЯЖКИ). Металлы и сплавы с г.ц.к. решеткой после волочения содержат в общем случае две текстурные компоненты <111> и <100> в разных соотношениях. По мере увеличения степени деформации в начале появляется компонента <111> (при деформации 20—30%), а при более высоких деформациях (в меди при «40%, а в алюминии >98%) компонента <100>.

Несмотря на огромное количество данных, полученных многими авторами и на многих материалах, основная причина, ответственная за изменение количественного соотношения этих двух компонент, оставалась длительное время неясной.

Последнее время получила распространение точка зрения, базирующаяся на дислокационных представлениях и являющаяся, по-видимому, наиболее достоверной.

Согласно этой точке зрения вероятность образования той или иной из указанных двух ориентировок и количественное соотношение между ними определяются склонностью к поперечному скольжению и, следовательно, прежде всего энергией дефектов упаковки Ед.у. Уменьшение энергии Ед.у, а также ослабление склонности к поперечному скольжению способствует образованию компоненты аксиальной текстуры <100> и увеличению доли материала с этой компонентой за счет компоненты <111>.

Такой подход объясняет большинство экспериментальных фактов и прежде всего то, что чистый алюминий (энергия Eд.у. велика) после волочения практически обладает только ориентировкой <111>, а ориентировка <100> усиливается в ряду алюминий — никель — медь — латунь — серебро (см. табл. 1), т.е. в той же последовательности, в какой снижается энергия дефектов упаковки (см. гл. II). Если после деформации волочением в алюминии (99,5%) доля компоненты <100> составила 8%, то в ряду никель, медь, серебро она увеличивается в следующей последовательности 27, 34 и 54%.

Хорошо согласуется с этим также и тот факт, что с повышением температуры деформации и понижением чистоты алюминия: возрастает доля компоненты <100>.

Существенную роль играет исходная ориентировка кристаллитов. Так, если медная проволока перед волочением имеет ориентировку <111> или <100>, то она остается стабильной вплоть до ε=80%. Вторая ориентировка появляется при еще более высоких степенях деформации. При любой другой исходной ориентировке компонента <111> возникает, как уже отмечалось, при ε≤40%.

Для металлов и сплавов с о.ц.к. решеткой во всех известных из литературы случаях (Fе, Nb, Та, Мо, W, β-латунь, однофазные сплавы на основе железа) формируется текстура волочения одного типа: <110>,

Менее однозначны данные для металлов и сплавов с гексагональной решеткой. Так, в проволоке титана, решетка которого характерна очень низким' отношением осей с/а—1,587, текстура является аксиальной типа <Ю10> с плоскостью базиса, параллельной оси проволоки.

У магния (отношение с/а=1,624) при волочении уже возникает кольцевая текстура, в которой плоскость базиса параллельна оси проволоки, т. е. гексагональная ось перпендикулярна оси проволоки, однако вокруг этой гексагональной оси возможно вращение на любой угол.

В цинке, у которого отношение с/а еще больше и составляет 1,856, при волочении на относительно небольшие степени деформации (20—30%) возникает простая аксиальная текстура, при которой плоскость базиса уже не параллельна, а перпендикулярна оси проволоки, а после волочения на большие степени устанавливается коническая текстура, при которой плоскость базиса образует с осью проволоки угол 18°, а гексагональная ось — соответственно угол 72°.

Таким образом, в случае металлов с гексагональной решеткой прослеживается четкая связь между типом формирующейся аксиальной текстуры и отношением с/а. Изменение этого отношения в соответствии с данными, приведенным в гл. II, должно повлечь за собой изменение в действующих системах скольжения, что в итоге и ответственно за различие в типе текстур.

За последние годы заметно расширился круг материалов, технология изготовления которых включает пластическую деформацию, в частности деформацию экструзией, тоже создающую аксиальную текстуру.

Большое значение для аксиальных текстур, формирующихся при волочении, прессовании и экструзии, имеет их неоднородность. Существует несколько проявлений неоднородности текстур.

Во-первых, это неоднородность, связанная с рассеянием текстурных ориентировок. Поскольку данная идеальная ориентировка устанавливается не скачком, а путем постепенной переориентировки решетки в процессе пластической деформации, то величина рассеяния прежде всего зависит от 'степени деформации. С ее увеличением рассеяние уменьшается от десятков до нескольких градусов. Во многокомпонентных текстурах при одной и той же общей степени деформации рассеяние разных текстурных компонент оказывается неодинаковым. Анализ этого явления на медной проволоке показал, что рассеяние ориентировки <100> примерно в два раза больше, чем ориентировки <111>. Причина этого еще однозначно не установлена. Наиболее естественно предположить, что это связано с тем, что ориентировка <100> формируется позднее, чем <111>. По-видимому, при неодновременном формировании разных компонент текстуры та из них, которая начинает формироваться при более высоких степенях деформации, должна в общем случае быть более рассеянной.

Во-вторых, это неоднородность текстуры по сечению проволоки. Эта неоднородность в свою очередь имеет несколько проявлений. Как правило, рассеяние текстуры в поверхностных слоях существенно больше, чем в сердцевинных. В крайних случаях поверхностный слой может быть вообще почти не текстурован. Глубина этого слоя, отличающегося по текстуре от сердцевинного, резко уменьшается с увеличением степени деформации. В ряде случаев при больших деформациях тонкие поверхностные слои имеют текстуру, качественно отличную от сердцевинной. Так, в холоднотянутой тонкой алюминиевой проволоке внешние слои могут иметь коническую текстуру с углом наклона до 10° вместо нормально аксиальной в средних слоях.

Особенно часто тип текстуры в наружных и внутренних слоях неодинаков у металлов и сплавов с гексагональной решеткой. Различие в текстурах по сечению проволоки может быть связано и с различием температуры по этому сечению. Последнее в свою очередь может быть вызвано условиями деформации (тепловыделение за счет сил трения) и условиями охлаждения. От того, какая из причин является в данном случае превалирующей, будет обусловлено, изменяется ли текстура в ходе самой деформации (из-за зависимости условий деформации от температуры) или при охлаждении (из-за более интенсивного протекания процессов рекристаллизации во внутренних слоях проволоки).

Прямое отношение к сказанному имеет вопрос о влиянии скорости и температуры деформации на характер аксиальных текстур. Этот вопрос мало освещен в литературе. В общем случае повышение скорости и температуры деформации усиливает неоднородность и многоком-понентность текстур. Однако анализ закономерностей и причин этого затрудняется наложением процессов рекристаллизации, которые успевают в той или иной мере совершиться в ходе самой деформации и последующего охлаждения.

Кратко остановимся на других процессах деформации, вызывающих появление осевых текстур.

ТЕКСТУРЫ РАСТЯЖЕНИЯ, как правило, аналогичны текстурам, образующимся при волочении. Наиболее отчетливо текстура растяжения формируется при больших степенях деформации, характерных для шейки образца вблизи места разрыва.

ТЕКСТУРЫ СЖАТИЯ (осадки) относятся к группе аксиальных текстур, однако они существенно отличаются от текстур, формирующихся при волочении. Причины этого должны быть ясны из рассмотренных в разделе 3 этой главы общих принципов влияния на текстуру симметрии напряженно-деформированного состояния. Как отмечалось в разделе 3 этой главы, при действии растягивающих напряжений направление сдвига стремится в ходе деформации расположиться параллельно деформирующей силе, тогда как при сжатии — перпендикулярно к ней.

Вследствие этого при осадке г.ц.к. металлов параллельно направлению сжатия преимущественно устанавливается кристаллографическое направление <110>. Однако текстура не имеет столь отчетливого характера, как при волочении. Наряду с ориентировкой <110> в значительных количествах присутствуют и другие ориентировки. В случае алюминия это ориентировки, лежащие на стереографическом треугольнике между вершиной <110> и стороной <100> — <111>.

При деформации сжатием о.ц.к. металлов — железа, молибдена и др. — чаще всего образуется двойная аксиальная текстура < 111> + < 100>. В гексагональных металлах при сжатии ось <0001> устанавливается или параллельно оси сжатия, как у магния, или под некоторым углом (15—30°) к нему, как у металлов с иным отношением с/а— титана, гафния и др.

ПОЛНЫЕ ТЕКСТУРЫ (ТЕКСТУРЫ ПРОКАТКИ). Характер и последовательность ориентировок зависят от того, какими системами скольжения характеризуется данный тип кристаллической решетки и как эти системы расположены в исходном состоянии относительно деформирующих сил.

При данном типе решетки дополнительную роль играет склонность к поперечному скольжению.

Важную информацию для понимания закономерностей переориентировки решетки при прокатке дают результаты, получаемые при прокатке монокристаллов с различной исходной ориентировкой.

Металлы и сплавы с г.ц.к. решеткой. Как показали эксперименты на монокристаллах и огромном числе различных поликристаллических металлов с г.ц.к. решеткой, основной компонентой текстуры прокатки в них является {110} <112>. Реже встречается компонента {112} <111> и еще реже слабая кубическая компонента {100} <001>.

Общая закономерность такова. При затрудненном поперечном скольжении формируется простая монокомпонентная текстура {110} <112>. По мере облегчения поперечного скольжения появляется и дает все больший вклад компонента {112} <111>. Поэтому в г.ц.к. металлах и сплавах с низкой энергией дефектов упаковки Ед.у, таких как серебро, α-латунь, многие твердые растворы на основе г.ц.к. металлов, как правило, возникает только текстура {110} <112>, которую часто называют текстурой латуни или текстурой сплавов.

Металлы с более высокой энергией Ед.у, такие как алюминий, никель, медь, дают текстуру {110} <112> + {112} <111>. Ее часто именуют текстурой металла или текстурой меди, хотя высоко чистая медь дает еще более сложную текстуру.

Термин «текстура сплавов» объясняется следующим. Как правило, образование твердых растворов замещения приводит к снижению энергии Ед.у, и тем сильнее, чем выше валентность легирующей примеси. Поэтому, даже если исходный металл дает текстуру меди, твердый раствор заметной концентрации, т. е. сплав на его основе дает простую текстуру {110} <112>. Таким образом, с помощью легирования можно воздействовать на текстуру прокатки г.ц.к. металлов.

Такое толкование хорошо объясняет явление так называемого «текстурного перехода». Заключается оно в том, что с повышением температуры деформации и соответственно с облегчением поперечного скольжения происходит сдвиг текстурных максимумов от положения, соответствующего «текстуре сплава», к положению, соответствующему «текстуре металла». Такой текстурный переход обнаружен в ряде сплавов. В сплавах Сu+2%Gе и Сu+З2%Zn он имеет место при повышении температуры деформации от —196° С до +20° С, в сплаве Сu+15%Аl соответственно от —196°С до +270°С, в сплаве Со+30% Ni от +20° С до +600° С и т. д.

Только в материале с очень низкой энергией Ед.у (например, в серебре) удается сохранить текстуру латуни до весьма высоких температур прокатки (~0,5 от Tпл).

С позиций симметрии две эти компоненты могут быть объяснены, исходя из представления о прокатке как процессе, соединяющем в себе растяжение и сжатие.

Под влиянием растягивающих сил скольжение в г.ц.к. металлах идет по <110>. Направлением результирующего скольжения для каждой симметрично расположенной тройки осей типа <110>, пересекающихся в одной точке (см. рис. 167), является одно из направлений типа <111>, которое и устанавливается вдоль направления растяжения. При сжатии определенное кристаллографическое направление скольжения должно расположиться перпендикулярно направлению сжатия, т. е. перпендикулярно направлению типа <111>.

Исходя из условия перпендикулярности двух направлений для кубических решеток (u1u2+v1v2+w1w2=0, где <u1v1w1> соответствует <111>), следует, что в качестве <u2v2w2> могут выступать направления типа <112> и <110>. Но это означает, что перпендикулярно оси сжатия, т. е. параллельно плоскости прокатки, располагаются плоскости {112} и <110>.

Рассуждая аналогично, другим результирующим направлением скольжения, но для каждой пары, а не тройки направлений типа <110>, может быть одно из направлений <112>. Для него возможными значениями <u2v2w2> являются направления <110>, что и приводит к ориентировке {110} <112>.

Кроме этих двух основных ориентировок, после весьма сильной деформации в наружных слоях листов алюминия и меди часто обнаруживается слабая кубическая компонента текстуры {100} <100>. Характерной особенностью этой компоненты является ее чрезвычайно высокая стабильность при прокатке г.ц.к. металлов. Если прокатке подвергать исходно текстурованный металл, содержащий компоненту {100} {001}, то она обычно сохраняется до высоких степеней деформации (50% и больше).

В литературе имеются указания на то, что при определенных исходных ориентировках {112} <111> и др.) важную роль в изменении текстуры играют процессы двойникования.

Металлы и сплавы с о.ц.к. решеткой. Основной наиболее стабильной ориентировкой прокатанных о.ц.к. металлов и сплавов является текстура {001} <110>. В данном случае, как и в случае аксиальных текстур, различные о.ц.к. металлы ведут себя практически одинаково.

Характер текстуры, формирующейся при прокатке различно ориентированных монокристаллов, наиболее систематично исследован на кремнистом железе (Fe+3,5%Si). Оказалось, что ориентировка {100} <001> расчленяется при прокатке на {100} <001> + {100} <011>, кристаллы {110} <001> деформируются скольжением и двойникованием по системе {112} <111> и поворотом решетки вокруг {ПО}, что приводит к изменению текстуры на {111} <112>. Однако эта ориентировка нестабильна.

При

прокатке исходно текстурованного

поликристаллического кремнистого

железа с ориентировкой {110} <001> заметное

изменение ориентировки начинается с

больших степеней деформации (50—70%) и

идет в последовательности {110}

<001>![]() {111}

<112>

{111}

<112>![]() {112}

<110

{112}

<110![]() {100}

<011>.

{100}

<011>.

С уменьшением исходной величины зерна начало указанного перехода смещается к меньшим степеням деформации.

Однако приведенную последовательность переходов нельзя понимать так, что в прокатанных о.ц.к. поликристаллах при больших степенях деформации устанавливается стабильная монокомпонентная текстура {100} <011>. Текстуры эти всегда рассеянны и многокомпоненты. Наиболее типична для о.ц.к. металлов текстура, найденная впервые для холоднокатаного железа (деформация ~98%), а затем и на многих других о.ц.к. металлах. Это текстура {100} <011> + {112} <110> +{111} <112>. Кроме этих основных ориентировок, иногда (Мо и др.) наблюдаются и другие слабые компоненты.

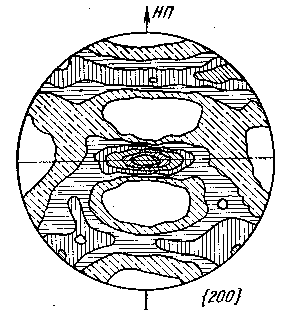

Металлы и сплавы с гексагональной решеткой. Текстура прокатки этих металлов близка к ориентировке {0001} <1120>, однако заметно отклоняется от этой идеальной ориентировки, причем закономерно по-разному в зависимости от соотношения осей с/а.

У металлов с отношением с/а= 1,633, близким к отношению для плотных упаковок (магний, кобальт), базисная плоскость практически параллельна плоскости листа, но направление <1120> очень сильно рассеяно вокруг направления прокатки.

Для металлов, у которых с/а< 1,633 (бериллий, гафриний, цирконий, титан), базисная плоскость наклонена к плоскости листа и повернута вокруг направления прокатки (НП) на угол от 15 до 40°. Кроме того, в направлении прокатки часто устанавливается направление призматического скольжения <1010>.

Наконец, для металлов с с/а> 1,633 (цинк, кадмий) базисная плоскость также наклонена к плоскости листа, но повернута вокруг направления, поперечного прокатке (НП).

ТЕКСТУРА ТРУБ. Ограниченные данные по этому вопросу кратко сводятся к следующему. Если схема деформации такова, что практически уменьшается только толщина стенок д. заготовки без изменения диаметра труб й, то возникающая ориентировка соответствует текстуре прокатки. Если одновременно примерно в одинаковой степени уменьшаются d и D, то возникает текстура волочения. Однако в катаных медных трубах текстура волочения несколько отличается от аксиальной. Из двух ориентировок <111>+<100> вторая отличалась тем, что вращение вокруг <100> было ограниченным. При вновь превалирует текстура прокатки.

Неоднородность текстур по сечению и рассеянию, отмечавшаяся для аксиальных текстур, еще в большей мере присуща текстурам прокатки. Различие напряженного состояния в поверхностных слоях по сравнению с сердцевинными вследствие действия сил трения приводит к неоднородному характеру текстуры по высоте прокатываемой полосы.

Для многих г.ц.к. металлов текстура на поверхности однокомпонентная, отвечающая ориентировке {100} <011>. Кроме того, из-за разных условий нагрева металла и охлаждения его верхним и нижним валками неоднородность распределения текстур по сечению часто бывает несимметричной.

Характерной особенностью прокатанных о.ц.к. и г.ц.к. металлов является также то, что плоскости, в которых рассеяние ориентировок проявляется наиболее четко и максимально, определенным образом, но по-разному расположены относительно направления прокатки

В металлах и сплавах с о.ц.к. решеткой эти плоскости перпендикулярны к (НП) (рис. 169), а с г.ц.к. решеткой симметрично наклонены к (НП) под углом ~30—40° (см. рис. 162). Следы этих плоскостей показаны на рисунках штрих-пунктирными линиями. На этих рисунках видна еще одна характерная особенность рассеяния в этих плоскостях. На них, как правило, всегда обнаруживаются три максимума распределения плотности полюсов, они обозначены буквами А, В, С.

Эти максимумы начинают проявляться при значительных деформациях (50—60%) и дальше с увеличением степени деформации расстояние между максимумами уменьшается, но ширина каждого из них почти не меняется.

В целом же рассеяние текстур прокатки с увеличением степени деформации уменьшается, но начиная с е»90% остается неизменной.

Кроме неоднородности текстур по сечению, при прокатке узких полос может проявляться заметная неоднородная поперечная деформация, т. е. неравномерное течение металла по ширине полосы. В местах интенсивного уширения направление максимальной деформации уже не будет тем же, что в средней части полосы, — это повлечет за собой изменение типа текстуры.

Рис.

169. Расположение относительно направления

прокатки (#Л) плоскостей, дающих

максимальное рассеяние ориентировок

при прокатке в о.ц.к. металлах

Особый характер имеет текстурообразование в случае, когда прокатку ведут с изменением направления прокатки на 90° — так называемая перекрестная прокатка или на 180°— реверсивная прокатка.

При перекрестной прокатке карбонильного железа и вообще о.ц.к. металлов обнаружено существенное уменьшение рассеяния текстуры. В г.ц.к. металлах, в частности меди, текстура после перекрестной прокатки представляла собой наложение двух обычных текстур прокатки, повернутых одна относительно другой на 90°. Кроме того, возникают и некоторые другие ориентировки, что в сумме заметно уменьшает анизотропию механических свойств.

Реверсивность прокатки должна наиболее сильно сказываться на металлах с низкой симметрией. Однако фактических данных очень мало. У меди при реверсивной прокатке увеличивается рассеяние текстуры.

Вопрос о текстурообразовании при горячей деформации, сопровождающейся рекристаллизацией, рассматривается в разделе о текстурах рекристаллизации.

ВЛИЯНИЕ НА ТЕКСТУРООБРАЗОВАНИЕ ЛЕГИРОВАНИЯ И ГЕТЕРОФАЗНОСТИ СПЛАВОВ. Текстурообразование в однофазных сплавах определяется рядом факторов, из которых важнейшими (кроме условий деформации) являются тип кристаллической решетки, определяющий число и характер систем скольжения, а также энергия дефектов упаковки, характеризующая склонность к поперечному скольжению. Характер влияния этих факторов должен быть ясен из изложенного выше.

Сложнее обстоит дело в случае гетерофазных сплавов.

Особенности текстурообразования в гетерофазных сплавах представляют двоякий интерес. С одной стороны, такие сплавы чрезвычайно распространены и играют важную роль в технике. С другой стороны, частицы других фаз могут специально вводиться для управления текстурой, причем не только и даже, пожалуй, не столько текстурой деформации, как текстурой рекристаллизации (см. гл. XI). Закономерности эти в основном одинаковы для разных схем деформации и поэтому рассматриваются в заключение этого раздела.

Эффект влияния гетерофазности зависит от природы частиц второй фазы, их размеров, формы и количества.

В случае, когда обе фазы достаточно пластичны, в каждой из них возникает та текстура, которая свойственна данной фазе при данной схеме деформации и в однофазном состоянии. Это показано на двухфазных сплавах: Ag+Cu (28%), Cd+Zn (17%), α+β-латуни.

ТЕКСТУРЫ РЕКРИСТАЛЛИЗАЦИИ

В результате отжига деформированного материала, в котором имелась текстура деформации, как правило, возникает текстура рекристаллизации, которая или идентична текстуре деформации, или закономерно от нее отличается: Практическое значение текстур рекристаллизации весьма велико и определяется вызываемой ими анизотропией физических и механических свойств. Примеры положительного и отрицательного влияния текстуры на свойства приведены в гл. VI.

На тип текстуры рекристаллизации влияет значительно большее число факторов, чем на тип текстуры деформации. Последняя формируется в процессе сдвиговой деформации под воздействием ориентировано приложенных внешних сил. В текстурах деформации отчетливо проявляется значение условий и схемы деформации, числа и типа действующих систем скольжения, особенности поведения дислокаций в данном материале.

Формирование текстур рекристаллизации происходит при нагреве и связано со структурными изменениями, направление которых определяется стремлением системы к уменьшению энергии и внутренними, локально весьма неоднородными движущими силами процесса. Оно реализуется путем термически активируемых процессов образования центров первичной рекристаллизации и их роста за счет деформированной матрицы и друг друга.

Скольжение дислокаций участвует лишь в самой начальной стадии формирования зародышей. Дальнейшие стадии процесса связаны с переползанием дислокаций, с движением болыпеугловых границ, с коллективными атомными перемещениями и диффузией одиночных атомов, абсолютной и относительной разницей в объемной, зернограничной и поверхностной энергии границ зерен разных текстурных компонент, с тормозящей ролью частиц дисперсных фаз.

Поэтому на типе текстур рекристаллизации менее отчетливо проявляется кристаллография скольжения. Существенными оказываются химический состав, примеси и особенно частицы нерастворенных фаз, их дисперсность, характер распределения и способность в ряде случаев избирательно взаимодействовать с границами разного типа, локальная неоднородность плотности дислокаций, исходная величина зерна, а также текстура деформации, в том числе в локальных объемах, т. е. предыстория образца, температура и длительность отжига, атмосфера, в которой проводится отжиг, толщина изделия и т. д.

Влияние состава отчетливо проявляется при сопоставлении данных для изоморфных материалов с одинаковыми системами скольжения, как следствие этого, с одинаковыми текстурами деформации. Примером, ставшим классическим, являются результаты, полученные впервые Глокером с сотр. на меди и серебре, прокатанных на 99,9%. Текстура прокатки оказалась в обоих случаях одинаковой {011} <211>, а текстуры рекристаллизации— различными: в меди текстура куба {100} <001>, в серебре текстура {113} <211>, которая получается из текстуры прокатки поворотом вокруг оси <211> на ±31,5°. Кроме того, при повышении температуры отжига текстура куба в меди сохраняется четко, тогда как текстура {113} <211> в серебре становится менее четко выраженной.

Малые примеси (сотые и десятые доли атомных процентов) слабо влияют на текстуру деформации, тогда как их влияние на тип текстуры рекристаллизации очень велико.

Упомянутая ранее текстура куба очень распространена в металлах и сплавах с решеткой г.ц.к. Она образуется при рекристаллизации прокатанных меди, никеля, золота, свинца, серебра (примесей <5-10•10-3 ат), сплавов Fe—Ni (30—100% Ni), Ni—Mn (1% Mn); Cu—Zn (до 1%2п), в некоторых тройных сплавах железа, никеля и меди.

Вместе с тем текстура куба оказалась очень чувствительной к малым добавкам. Добавки в медь алюминия (0,2%) и кадмия (0,1%) благоприятствуют образованию текстуры куба, тогда как введение 0,0025% (ат.) фосфора в медь чистотой 99,99% (по массе) подавляет образование кубической текстуры и обеспечивает полное рассеяние текстуры рекристаллизации после отжига (прокатка с обжатием 95%, отжиг 1 ч при 300°С). В то же время заметного влияния на текстуру холодной прокатки меди фосфор не оказывает.

Малые количества железа, растворенного в технически чистом алюминии (99,8%), уничтожают текстуру рекристаллизации, тогда как более высокое содержание железа, при котором оно выделяется в виде избыточной второй фазы, такого действия не оказывает.

Для того чтобы малые добавки устраняли текстуру рекристаллизации, они должны быть поверхностно активными, не изоморфными с основным металлом и растворенными в нем. Усложнение текстуры рекристаллизации в медных сплавах и приближение ее к неупорядоченному расположению ориентировок дают элементы, растворимые в меди и интенсивно повышающие при этом твердость.

Существенное влияние на тип текстуры рекристаллизации оказывают также температура и длительность отжига.

Однако в настоящее время еще невозможно уверенно сформулировать условия, необходимые и достаточные для изменения типа текстур рекристаллизации.

Из рассмотрения механизма рекристаллизации (см. гл. VII—IX) следуют два момента, важные для понимания текстурообразования. Во-первых, то, что условия протекания рекристаллизации обусловлены прежде всего структурой, сформировавшейся при деформации, и прежде всего особенностями и характером различия этой структуры в локальных соседних объемах металла. Во-вторых, то, что при рекристаллизации не могут образоваться ориентировки, которых не было бы в деформированном материале, точнее, которые бы от них существенно отличались.

Однако, как видно из примеров, приведенных ранее, это не означает, что текстура, образовавшаяся при деформации, однозначно предопределяет текстуру рекристаллизации.

Опыт показывает, что при одной и той же исходной текстуре деформации, включая ее слабые компоненты, невыявляемые обычными методами, можно получить при отжиге разные текстуры рекристаллизации. Этого можно добиться, меняя условия нагрева и чистоту металла, используя фазовые превращения, и др.

Поэтому основной вопрос теории текстурообразования состоит в том, на какой стадии происходит отбор ориентировок, приводящий к текстурам рекристаллизации: на стадии образования центров рекристаллизации или в процессе их дальнейшего роста. Рассмотрим кратко имеющиеся представления по этому вопросу.