- •Основные понятия о разрушении металлов и сплавов

- •Контрольные вопросы

- •Дислокационные модели процесса разрушения

- •Переход от хрупкого разрушения к вязкому

- •Вязкое разрушение

- •Влияние различных факторов на характер вязкого разрушения

- •О критериях пластического разрушения

- •Тема № 3.

- •Текстуры деформации

- •1. Общие представления, классификация текстур

- •5. Анизотропия основных свойств текстурованных материалов

- •3. Общие принципы влияния напряженно-деформированного состояния на тип текстуры деформации

- •4. Влияние условий деформации, кристаллохимической природы материала и легирования на конкретный тип текстур деформации

- •1. Основные теории формирования текстур рекристаллизации

- •2. Основные типы текстурных изменений при рекристаллизации

- •Сверхпластичность и возможности ее использования при обработке металлов давлением

- •1. Основные параметры, характеризующие пластическую деформацию в условиях сверхпластичности

- •2. Влияние условий деформации, микроструктуры и состава на сверхпластичность и основные параметры процесса

- •3. Основные особенности атомного механизма сверхпластичности

- •4. Практическое использование сверхпластичности при обработке металлов давлением

- •1. Введение: сущность и виды термомеханической обработки

- •2. Структурные превращения при тмо

- •3.Влияние термомеханической обработки на свойства металлов и сплавов

- •4.Области применения тмо

- •1.Общая характеристика неметаллических включений.

- •2.Технологическая пластичность стали с неметаллическими включениями

- •3.Основные понятия о разрушении металлов и сплавов

- •Внутренние дефекты горячекатанных заготовок

- •1.Основные группы дефектов, их характерные признаки, расположение и закономерности трансформации

- •2. Внутренние дефекты горячекатанных заготовок:

2. Основные типы текстурных изменений при рекристаллизации

СОХРАНЕНИЕ ПРИ ОТЖИГЕ ТЕКСТУРЫ ДЕФОРМАЦИИ. Самым простым объяснением механизма сохранения при отжиге текстуры деформации является то, что в данном случае определяющим является ориентированное зарождение центров рекристаллизации, имеющих ту же ориентировку, что и основной объем деформированной матрицы. Как будет показано, это представление справедливо, но не является исчерпывающим.

Можно назвать, по крайней мере, три возможных способа сохранения текстуры деформации: первые два из них, видимо, имеют универсальное значение, третий может быть использован лишь в частных случаях.

Рассмотрим эти случаи:

1.

Кратковременный отжиг материала,

деформированного на высокую степень

в условиях скоростного нагрева

(например, индукционный или контактный

электронагрев), на температуру,

превышающую ![]() для обычных скоростей нагрева.

для обычных скоростей нагрева.

В этих условиях за небольшое время пребывания при высокой температуре успевают оформиться зародыши рекристаллизации из субзерен не только в участках с максимальной кривизной решетки, но и в областях, менее благоприятных для зародышеобразования. Ориентировка зародышей будет соответствовать ориентировке микроучастков деформированного материала, в которых они зародились, т. е. реализуется в чистом виде ориентированное зародышеобразование. Вместе с тем кратковременность пребывания при высокой температуре не дает возможности развиться сколь-нибудь заметно собирательной или вторичной рекристаллизации. Таким путем можно сохранить полностью текстуру деформации или в крайнем случае в качестве превалирующей компоненту при небольшой доле других ориентировок.

П. Д. Избранов, В. А. Павлов, Н. М. Родигин качественно изучали текстуру рекристаллизации в трансформаторной стали [3,54% (по массе ) Si] в зависимости от продолжительности отжига. Были использованы большие скорости нагрева (1000—1100°С/с). На 1 стадии рекристаллизации текстура оказалась такой же, как и текстура деформации, но еще более четкой. В процессе дальнейшей изотермической выдержки текстура почти полностью исчезла, затем появилась и стала усиливаться новая ориентировка, отличная от деформационной. Аналогичный результат получили при нагреве с разными скоростями деформированной стали 10.

2. Нагрев с обычной скоростью до относительно невысоких температур, при котором успевает совершиться первичная рекристаллизация из большого числа центров и практически не развивается собирательная. В подтверждение можно привести следующие примеры.

В холоднотянутой алюминиевой проволоке (99,95% Al) с аксиальной текстурой <111> последняя сохранилась после отжига при 500° С и сменилась текстурой <112> после отжига при 600° С.

Сплав Fe+3% Si подвергали отжигу при 650 и 925° С. В первом случае текстура рекристаллизации оказалась идентичной текстуре деформации, а во втором — отличной от нее. Чем больше степень деформации и острее текстура деформации, тем четче последняя повторяется текстурой рекристаллизации при низкотемпературном отжиге.

3. Возврат и начальные стадии рекристаллизации в условиях параллельно протекающего распада пересыщенных твердых растворов. В этом случае рост субзерен и зародышей рекристаллизации и связанное с этим «поедание» зерен одной ориентировки быстрее растущими зернами другой ориентировки становятся невозможными из-за барьерного действия частиц.

Примером роли такого механизма могут служить данные, полученные на листовой низкоуглеродистой стали с добавками ниобия (Nb 0,126%, C 0,015%). Листы после холодной прокатки на 40—90% отжигали при 800°С, 10 ч. Текстура рекристаллизации оказалась подобной текстуре прокатки с сохранением основной составляющей типа {111} <111>. Торможение развития составляющей {110} <001> осуществлялось выделениями, содержащими ниобий, размером ~ 15 нм.

В стали, содержащей меньшее количество ниобия и углерода (Nb 0,039%, С 0,003%), такого эффекта не наблюдали.

Таким образом, большое количество дисперсных частиц, их высокая дисперсность и устойчивость против коагуляции являются условием сохранения текстуры деформации стареющих сплавов. Вместе с тем выделения не должны быть когерентными с матрицей, в противном случае они будут выделяться на дислокациях, задерживать их перераспределение и формирование центров рекристаллизации, а не только их рост.

Особенностью описанных приемов является то, что при их использовании текстура рекристаллизации повторяет текстуру деформации.

На практике возможны случаи, когда некоторые из этих приемов и явлений (скоростной кратковременный высокотемпературный нагрев, низкотемпературный нагрев, наложения распада на рекристаллизацию и др.) являются технологически неизбежными. В этих случаях воздействие на текстуру рекристаллизации возможно только через воздействие на текстуру деформации, которой можно управлять, изменяя условия деформации (степень, температуру, скорость и т. д.) или легируя сплав.

ИЗМЕНЕНИЕ ТЕКСТУРЫ НА РАЗНЫХ СТАДИЯХ РЕКРИСТАЛЛИЗАЦИИ. Изменение текстуры в процессе рекристаллизации, тем более неоднократное, связано, как правило, с одновременным действием ориентированных зарождения и роста при превалирующей роли какого-то из этих процессов или только с ориентированным ростом.

Превалирующая роль ориентированного роста проявляется в тех случаях, когда на начальной стадии отжига возникают зародыши разных ориентации и для получения заданной текстуры необходимо создать предпочтительные условия для развития соответствующей компоненты.

Превалирующая роль ориентированного зарождения проявляется в тех случаях, когда с помощью специальных приемов затормаживается зарождение ненужной компоненты.

ЗАМЕНА В ПРОЦЕССЕ ВТОРИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ ОСНОВНОЙ КОМПОНЕНТЫ СЛАБЫМИ КОМПОНЕНТАМИ ТЕКСТУРЫ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ. Общей закономерностью для текстурных изменений на стадии вторичной рекристаллизации в системе, состоящей из основной и слабой компоненты, должны быть превращения части зерен слабой компоненты в центры вторичной рекристаллизации и конечное превращение слабой компоненты в основную.

Действительно, после того как зерна основной компоненты, окружающие зерно слабой компоненты, вырастут за его счет, их дальнейший рост прекратится или резко замедлится, так как соседями станут зерна тех же ориентировок. При этом чем меньше рассеяние текстуры основной компоненты, тем сильнее будет это замедление роста. Что касается тех немногих зерен слабой компоненты, которые будут расти за счет окружения, то по мере своего роста скорость миграции их границ будет не уменьшаться, а возрастать, так как движущая сила, связанная с разностью поверхностной энергии (разностью размеров зерен), будет непрерывно увеличиваться. Подвижность же границ, определяемая разориентировками растущего зерна и окружения, будет оставаться высокой.

Если к тому же имеется благоприятное различие в объемной энергии (зерна слабой компоненты совершеннее зерен основной компоненты), то рассмотренный процесс будет еще более вероятным.

Рассмотрим два конкретных примера.

ОБРАЗОВАНИЕ КУБИЧЕСКОЙ ТЕКСТУРЫ ПРИ РЕКРИСТАЛЛИЗАЦИИ МЕТАЛЛОВ И СПЛАВОВ С Г. Ц. К. РЕШЕТКОЙ. Многими авторами было показано, что в металлах и сплавах, в которых при деформации образуется в качестве основной текстура типа меди {110} <112> + {112} <111> (медь и сплавы на ее основе, технический алюминий и его сплавы, сплавы систем Fе—Ni и др.), при рекристаллизации возникает кубическая текстура {100} <001> в качестве основной или чаще в сочетании с текстурой, повторяющей текстуру прокатки.

Резкая анизотропия (фестонистость) механических и физических (магнитные) свойств, вызываемая кубической текстурой, делает важным изучение закономерностей ее образования и разработку способов ее предотвращения.

Установлено, что текстура куба образуется при отжиге только в тех случаях, когда текстура деформации содержит в качестве одной из основных компоненту {112} <111>, за счет которой при отжиге и развивается текстура куба. Чем больше степень деформации и чем меньше величина зерна перед последним обжатием при холодной прокатке, тем более четкой и острой получается кубическая текстура, формирующаяся при рекристаллизации. Так, четкая текстура куба образуется при рекристаллизации меди, если степень деформации была не меньше 80%, а величина исходного зерна не больше 20 мкм. С дальнейшим увеличением степени деформации необходимый минимальный размер исходного зерна увеличивается.

Кубическая текстура возникает при рекристаллизации и в тех случаях, когда при обычных методах исследования ее следы в текстуре деформации не обнаруживаются.

Наиболее вероятный механизм образования кубической текстуры предложен Барретом и Беком с сотр. и основан на идее ориентированного роста. Из образующихся зародышей любой ориентировки наибольшей скоростью роста будут обладать те, для которых соблюдается благоприятная ориентационная связь с решеткой матрицы. Для металлов и сплавов с г.ц.к. решеткой — это поворот на 40°С вокруг <111>. Для кубической ориентировки общей с ней осью < 111 > обладает любая из равнозначных ориентировок, входящих в идеальную текстуру прокатки. Они совпадают при повороте на 45° С.

Благоприятную ориентационную связь (общий полюс <111>) имеют между собой и каждая пара из четырех компонент идеальной структуры проката. Кубическая же текстура имеет благоприятную ориентировку по отношению ко всем четырем компонентам текстуры проката. Поэтому текстуре куба, как правило, сопутствует текстура проката, но превалирует текстура куба. При этом чем мельче исходное зерно, тем больше вероятность того, что растущее зерно кубической ориентации будет контактировать со всеми четырьмя компонентами текстуры прокатки. Так объясняет эта гипотеза благоприятную роль уменьшения величины исходного зерна перед последней прокаткой.

Образованию кубической текстуры, кроме укрупнения величины исходного зерна, препятствует также наличие в сплаве частиц второй фазы высокой дисперсности.

ФОРМИРОВАНИЕ ТЕКСТУРЫ ЛАТУНИ (30% Zn). Идеальной текстурой прокатки латуни является {110} <С112>, при рекристаллизации листовой латуни обычно возникает текстура {225} <734>, которая, как видно из сравнения кристаллографических индексов, очень близка к идеальной ориентировке.

Текстура {225} <734> имеет благоприятное ориентационное соотношение с основными компонентами реальной текстуры деформации латуни {110} <112>, {110} <001>. Переход первой из них в ориентировку {225} <734> связан с поворотом на 30°, а второй — на 45° вокруг общего полюса <111>. Кроме того, текстура {225} <734> благоприятно ориентирована и по отношению к области рассеяния вокруг основных компонентов текстуры.

ТЕКСТУРНЫЕ ИЗМЕНЕНИЯ, ВЫЗВАННЫЕ РОСТОВОЙ селекцией, зависящей от температуры. Можно назвать несколько причин подобных изменений.

Если после первичной рекристаллизации наряду с острой основной текстурой присутствует малое число центров иной ориентации, то при определенной температуре начнется их рост за счет основной компоненты, от которой они отделены подвижными границами (вторичная рекристаллизация). Но энергия активации миграции центров с разной разориентировкой относительно матрицы будет разной. В таком случае при низкой температуре будет превалировать рост центров с меньшей энергией активации миграции, а при высоких температурах — с большой величиной Q.

Сходный эффект может быть получен и в том случае, когда рост центров сдерживается до определенного температурного уровня частицами дисперсных фаз, которые выше этого уровня растворяются и снимают свое барьерное действие.

На практике известны также случаи, когда последовательная смена текстур при отжиге вызывается сменяющими друг друга разными стадиями рекристаллизации. Наиболее изучены подобные случаи в тонких листах (0,3 мм) кремнистого железа (трансформаторной стали). Многокомпонентная текстура первичной рекристаллизации заменяется в ней в процессе вторичной рекристаллизации преимущественно ребровой текстурой {110} <001>, а последняя при отжиге (1100°С) в условиях высокого вакуума переходит в текстуру куба.

ИЗМЕНЕНИЕ ТЕКСТУРЫ ПОД ПРЕВАЛИРУЮЩИМ ВЛИЯНИЕМ ОРИЕНТИРОВАННОГО ЗАРОЖДЕНИЯ. В качестве примера могут быть приведены два практически важных случаях.

1. Получение текстуры в низкоуглеродистой стали для глубокой вытяжки. Склонность материала к глубокой вытяжке принято оценивать с помощью показателей пластической анизотропии R, характеризующего отношение изменения ширины к изменению толщины плоского образца при его растяжении. Материал, пригодный для глубокой вытяжки, должен обладать значением R>1. Обычно у используемых для этих целей материалов R=2 и более.

Величина R определяется характером текстуры. Наиболее благоприятна ориентировка {111} <uvw>, наименее благоприятна {001} <110>. Изменения в соотношении указанных компонентов текстуры резко влияют на показатель R.

Таким образом, задача сводится к тому, чтобы при отжиге из текстуры деформации (прокатки) получить текстуру с основными компонентами {111} <uvw>.

В текстуре прокатки основными являются компоненты {111} + {001}. Если не принимать специальных мер, то и в текстуре первичной рекристаллизации сохранятся обе эти компоненты и значение К. будет неблагоприятным.

Основными сталями, используемыми для глубокой штамповки (автомобильный лист и др.), являются сталь спокойной выплавки, раскисленная алюминием 08Ю и кипящая сталь 08кп. При нагреве после холодной прокатки в обеих этих сталях, кроме рекристаллизации, происходит распад пересыщенного твердого раствора.

В стали 08Ю выделяется нитрид алюминия AlN, температура интенсивного распада выше 600° С. В стали 08кп выделяется в основном карбид железа (цементит), температура интенсивного распада ~500°С.

Вместе с тем, как показал тщательныйструктурный анализ (рентгеноструктурный и электронномикроскопический), компоненты текстуры деформации {111} и {100} различаются по степени наклепа. Компонента {111} более наклепана — выше плотность дислокаций, больше разориентировки между соседними ячейками, меньше размеры ячеек, но больше разброс по размерам, чем у компоненты {100}. Следовательно, в объемах {111}, с одной стороны, больше скорость формирования центров рекристаллизации, которая начинается в холоднокатаных листах примерно при 500°С, а с другой — выше скорость распада пересыщенного раствора тормозить зарождение разных текстурных компонент можно в этих условиях с помощью разной скорости нагрева.

Для торможения развития компоненты {100} в листах из стали 08Ю их следует нагревать медленно. Тогда центры рекристаллизации {111} успеют реализоваться еще до того, как начнется интенсивное выделение нитридов алюминия. При высокой скорости нагрева листы приобретут температуру 600—700°С еще до того, как сформируются центры {111}, а начавшееся выделение нитридов, более интенсивное в сильнее наклепанных объемах {111}, затормозит перераспределение в них дислокаций и формирование центров. В объемах {100} распад будет менее интенсивным, эффект торможения рекристаллизации будет слабым. Образовавшиеся центры рекристаллизации будут иметь преимущественно ориентировку {100}.

Листы стали 08кп для образования в них текстуры рекристаллизации {111} нужно, наоборот, нагревать с большей скоростью, чтобы «проскочить» температуру интенсивного выделения карбидов (500°С) и предотвратить торможение формирования центров рекристаллизации {111}. При медленном нагреве карбиды, преимущественно выделяясь предпочтительно в объемах {111}, затормозят формирование в них центров. В объемах {100} эффект торможения будет выражен слабее.

2. Получение ребровой текстуры в трансформаторной стали для уменьшения потерь на перемагничивание. В промышленной трансформаторной стали ведущая роль ориентированного зарождения проявляется в том, что на стадии первичной рекристаллизации в текстуре появляется ребровой компонента {110} <001>, практически отсутствующая в текстуре деформации.

Рис.

223. Зародыш рекристаллизации ребровой

ориентировки в трансформаторной стали,

образовавшийся в переходной и растущей

в соседние полосы деформации типа

{ 111} <112>

Установлено, что условием образования при первичной рекристаллизации зерен {110} <001> является наличие компоненты {111} <112> в текстуре деформации. Кристаллиты {111} <112> содержат, по крайней мере, пять типов микрозон, отличающихся дислокационной структурой, характером локальных разориентировок и как следствие условиями протекания в них первичной рекристаллизации. Это полосы деформации, имеющие ориентировку {111} <112>, переходные полосы, двойники деформации, приграничные области и области вокруг включений. Местами предпочтительного образования центров ребровой ориентировки являются переходные полосы, когерентно соединяющие соседние полосы деформации. Переходные полосы имеют небольшую ширину и характерны наличием закономерных разориентировок образующих их субзерен, обеспечивающих кристаллоструктурную связь соседних полос деформации, например (111) [112] и (111) [112]. Срединные объемы таких переходных полос имеют ориентировку, близкую к {110} <001>, и разориентированы относительно соседних полос деформации примерно на 30° вокруг общего направления [ПО], т.е. на угол, отвечающий максимальной подвижности разделяющих границ. Субзерна в этих срединных объемах имеют наиболее благоприятные условия для быстрейшего превращения их в зародыши рекристаллизации ребровой ориентировки. Их угол разориентировки относительно матрицы в процессе роста нарастает быстрее, чем у субзерен других микрозон.

Статистика показывает, что из всех возможных ориентировок между {111} <112> и {110} <001> наибольшую долю у возникающих в переходных полосах зародышей составляют последние ориентировки. Это можно объяснить тем, что угол разориентировки этих зародышей нарастает быстрее, чем у других. Именно эти зародыши отделены от матриц, в которую они растут границами наибольшей подвижности. На рис. 223 показан зародыш рекристаллизации ребровой ориентировки образовавшийся в переходной полосе и растущий в соседние полосы деформации типа {111} <112>. При небольшом увеличении переходная полоса выглядит как линейная граница.

Вклад зародышей {110} <001> в текстуру должен быть больше в крупнозернистом материале, в котором больше объемная доля переходных полос.

При степенях деформации выше 70—80% (в зависимости от величины исходного зерна) в текстуре прокатки развиваются ориентировки {112} <110> и {001} <110> в ущерб ориентировке {111} <112>, что ухудшает условия образования ребровой текстуры. Оптимальная степень деформации составляет 40—70%.

В соответствии со сказанным ранее первичная рекристаллизация приводит только к появлению в текстуре четкой компоненты {110} <001>, но при этом последняя еще не является доминирующей. Превращение этой компоненты в основную происходит только на стадии вторичной рекристаллизации, в процессе которой центры {110} <001> растут быстрее, чем центры других ориентировок. Чтобы это произошло, границы основной массы зерен должны быть стабилизированы до определенной температуры дисперсными частицами вторых фаз («ингибиторами»).

При изучении влияния на текстурообразование в монокристаллах {110} <001> кремнистого железа нитридных частиц, введенных после деформации азотированием при температуре на 100°С ниже последующего ре-кристаллизационного отжига, было установлено, что наличие нитридных частиц резко уменьшило скорость образования зародышей рекристаллизации, практически не изменив скорость их роста. Особенно резко уменьшилась скорость образования зародышей {110} <001>, возникающих в переходных полосах. В результате в монокристалле с нитридными частицами доля компоненты {hkl} <001> в текстуре первичной рекристаллизации составила 80% вместо 20% при отсутствии этих частиц. Таким образом, частицы второй фазы, избирательно воздействуя на ориентированное зарождение, изменили текстуру на стадии первичной рекристаллизации.

ОСЛАБЛЕНИЕ ТЕКСТУРЫ ПРИ РЕКРИСТАЛЛИЗАЦИИ. Пути ослабления текстуры деформации или предотвращения образования острых текстур рекристаллизации с помощью рекристаллизационных отжигов изучены слабо. Относительно более детально они изучены применительно к условиям получения малотекстурованной электротехнической (динамной) стали. Вместе с тем предшествующее рассмотрение условий получения разного типа текстур позволяет указать некоторые способы ослабления текстур и связанной с ними анизотропии, если она нежелательна.

Введение в сплав значительного количества крупных частиц второй фазы (>0,1 мкм) с одновременным использованием высоких скоростей нагрева. При деформации в этом случае образуется менее четкая и более многокомпонентная текстура. При нагреве с высокой скоростью реализуется максимальное число центров, в том числе вблизи частиц вторых фаз, которые будут хаотично ориентированы.

Если частицы заметно отличаются от матрицы коэффициентом термического расширения, то дополнительно могут возникать случайно ориентированные центры за счет фазового наклепа. В этом случае весьма эффективным должно оказаться термоциклирование (чередование нагревов и охлаждений).

Следует отметить, что описанный способ эффективен, если количество частиц велико и межчастичное расстояние соответственно мало. Зародыши рекристаллизации, возникающие у частиц вторых фаз из-за фазового наклепа, менее совершенны, чем зародыши рекристаллизации, возникающие в других участках решетки. Поэтому при малом числе частиц образующиеся вблизи них зародыши окажутся поглощенными при отжиге растущими более совершенными центрами.

Использование для управления текстурой и подавления компонент с малым инкубационным периодом промежуточного отжига на частичную рекристаллизацию с последующей деформацией на небольшую степень (околокритическую). Этот способ основан на использовании ряда моментов: во-первых, разной продолжительности инкубационного периода формирования зародышей разных текстурных компонент, во-вторых, ориентационной зависимости наклепываемости кристаллов и, в-третьих, зависимости термической стабильности структурных дефектов от характера и плотности последних.

Метод особенно эффективен в том случае, когда возникающие при промежуточном отжиге центры обладают ориентировкой, благоприятной для множественного скольжения. Тогда даже небольшой наклеп вызовет их рекристаллизацию с потерей ориентировки, которую они имели после промежуточного нагрева.

Использование

наложения на процесс рекристаллизации

фазовой перекристаллизации. Этот

прием имеет ограниченное применение

только к таким сплавам, которые

испытывают фазовое превращение при

температурах, близких к температуре

рекристаллизации. В некоторых случаях

достаточно введения в сплав небольших

количеств примесей, чтобы такое

превращение стало возможным. Характерным

примером этого является динамная сталь.

Введение в сплав Fe+(2,5—3)%Si

небольших количеств углерода (~0,03%)

вызывает в сплаве ![]() – превращение при температуре около

800 °С.

– превращение при температуре около

800 °С.

При

быстром нагреве ![]() и последующее при охлаждении

и последующее при охлаждении ![]() - превращение вызывают резкое ослабление

текстуры. Этот способ нашел практическое

применение при производстве

малотекстурованной динамной стали.

- превращение вызывают резкое ослабление

текстуры. Этот способ нашел практическое

применение при производстве

малотекстурованной динамной стали.

Приведенные примеры иллюстрируют закономерности текстурообразования и влияние на него разных факторов. Они обусловливают также некоторые пути управления этим важным видом структурных изменений.

НЕОДНОРОДНСОТЬ ДЕФОРМАЦИИ

1. Неоднородность деформации металлов и сплавов

Пластические и прочностные свойства металлов и сплавов зависят от взаимодействия между отдельными зернами и структурными составляющими, которое, в свою очередь, определяется способностью отдельных зерен к деформации и упрочнению. Прочностные и пластические свойства поликристаллического металла являются интегральными по отношению к свойствам отдельных зерен и структурных составляющих.

Одной из важнейших закономерностей деформации металлов и сплавов является ее неоднородный характер. Речь идет о природной микронеоднородности деформации металла, которую следует отличать от неравномерности деформации, связанной с режимом деформирования. Неравномерность пластической деформации может проявляться внутри зерен, в их группе и в отдельных частях деформируемого тела. Поэтому различают субмикроскопическую, микроскопическую и макроскопическую неоднородности деформации, которые названы соответственно неравномерностями деформации I, II и III рода. Неравномерность деформации I рода всегда сопровождается двумя другими.

Субмикроскопическая неоднородность деформации проявляется в пределах зерна. Сдвиговые процессы, осуществляемые движением дислокаций в плоскостях скольжения, распределяются в объеме кристалла неравномерно: деформация сосредоточена в полосах скольжения, в то время как в участках кристалла, расположенных между ними, деформация может не развиваться. Скольжение происходит в плоскостях с наибольшей ретикулярной плотностью атомов, а активность тих плоскостей зависит от их ориентировки по отношению к внешнему напряжению. Даже при значительной степени деформации количество таких плоскостей не превышает 1 %. Двойникование, как и скольжение дислокаций и дисклинаций, также происходит в определенных плоскостях и направлениях. Внутри одного зерна можно обнаружить участки, отличающиеся по степени деформации в 10 раз. Микроскопическая неоднородность деформации определяется взаимодействием зерен. Развитие деформации отдельных зерен поликристаллического металла зависит от кристаллографической ориентировке их по отношению к внешней нагрузке. Деформация начинается зернах, которые благоприятно расположены по отношению к внешним напряжениям, затем происходит эстафетная передача скольжения в соседние зерна или деформация активизируется в менее благоприятно ориентированных зернах. В связи с барьерным эффектом границ зерен деформация внутри каждого зерна осуществляется неодинаково: центральная часть зерна деформируется больше, чем области вблизи границ. Неоднородность деформации может быть вызвана и неоднородным распределением примесей в зернах.

Рис.1. Схема расположения реперных точек

для исследования неоднородности

Неодновременный характер деформации отдельных объемов зерна и соседних зерен вызывает изгибы и локальные повороты решетки, такие, как двойникование, полосы сброса. В результате степень деформации, зерен различна и при средней макроскопической степени деформации, например 20%, в поликристаллическом металле оказываются зерна, степень деформации которых колеблется от 0 до 70 %. Неоднородность внутризеренной деформации усугубляется присутствием частиц второй фазы, неметаллических включений» которые могут быть пластичными или жесткими.

При повышении температуры неоднородность деформации увеличивается в связи с развитием межзеренного проскальзывания, которое также начинается неодновременно, в зависимости от ориентировки границ по отношению к внешнему напряжению и от разориентировки соседних зерен. Величина пластической деформации, вызванной межзеренным проскальзыванием, составляет примерно 8—12 % от полной деформации, включающей суммарное действие внутризеренной и межзеренной деформации. Динамическая миграция границ зерен вносит свой вклад в неоднородное развитие деформации. Способность границ к миграции зависит от их ориентировки: когда граница зерен параллельна внешнему напряжению, движущая сила, действующая на границу, направлена в сторону зерна с большим пределом упругости, когда же граница перпендикулярна к внешнему напряжению, она движется в сторону зерна с меньшим пределом упругости. Следствием неоднородного развития деформации является образование текстур деформации (кристаллографических и структурных).

Рассмотрим

механизм развития микронеоднородной

деформации на примере растяжения сплава

железа, содержащего 0,06 %

углерода

и

0,04 % алюминия при температурах 25—1100 °С.

Определенный участок

образца по прямой линии разбивали на

интервалы длиной

![]() = 10 мм (рис. 1). Деформацию образца

осуществляли в три ступени

до степеней деформации 4, 8 и 12 %, т. е. до

значений средней

деформации образца

= 10 мм (рис. 1). Деформацию образца

осуществляли в три ступени

до степеней деформации 4, 8 и 12 %, т. е. до

значений средней

деформации образца

![]() .

При достижении каждой из этих трех

степеней

деформации замеряли степень деформации

всех интервалов

.

При достижении каждой из этих трех

степеней

деформации замеряли степень деформации

всех интервалов

![]()

![]()

где

![]() ,

и

,

и

![]() — соответственно конечная и начальная

длина микроинтервала.

Интенсивность деформации интервала

оценивали путем подсчета

параметра относительной локальной

неоднородности

— соответственно конечная и начальная

длина микроинтервала.

Интенсивность деформации интервала

оценивали путем подсчета

параметра относительной локальной

неоднородности

![]() .

Если

.

Если![]() ,

степень деформации интервала равна

,

степень деформации интервала равна

![]() ,

если же

,

если же

![]() или

или

![]() ,

то эта величина достигает соответственно

большего

или-меньшего значения по сравнению со

значением

,

то эта величина достигает соответственно

большего

или-меньшего значения по сравнению со

значением

![]() .

.

При температуре

25-400 °С, когда развивается внутризеренное

скольжение

происходит неоднородная деформация

по отдельным микроинтервалам.

Наблюдаются участки,

![]() которых больше и меньше

которых больше и меньше

![]() ,

для них значения

,

для них значения

![]() достигают

- 0,7...+1. Однако после всех трех ступеней

деформирования одни и те же участки

сохраняют уровень деформации

относительно

достигают

- 0,7...+1. Однако после всех трех ступеней

деформирования одни и те же участки

сохраняют уровень деформации

относительно

![]() ,

т. е. если на первой ступени значение

,

т. е. если на первой ступени значение

![]() > 0, оно сохраняется и в дальнейшем. При

500—700 С положительные

отклонения от усредненной деформации

по отдельным интервалам

возрастают,

> 0, оно сохраняется и в дальнейшем. При

500—700 С положительные

отклонения от усредненной деформации

по отдельным интервалам

возрастают,

![]() достигает

+1,5…+1,8.

Это

объясняется некоторым

разупрочнением границ зерен (т. е.

появлением признаков миграции границ),

хотя в основном механизм внутризеренного

скольжения сохраняется и на большинстве

интервалов

достигает

+1,5…+1,8.

Это

объясняется некоторым

разупрочнением границ зерен (т. е.

появлением признаков миграции границ),

хотя в основном механизм внутризеренного

скольжения сохраняется и на большинстве

интервалов

![]() = - 0,9 ...+ 1. Как и при более низких

температурах, в этом случае уровень

локально повышенной (

= - 0,9 ...+ 1. Как и при более низких

температурах, в этом случае уровень

локально повышенной (![]() > 0) или пониженной (

> 0) или пониженной (![]() < 0) деформации относительно среднего

значения сохраняется на всех участках.

Поэтому можно говорить о том, что в

интервале температур 25—700 °С происходит

стабильное

микронеоднородное деформирование.

< 0) деформации относительно среднего

значения сохраняется на всех участках.

Поэтому можно говорить о том, что в

интервале температур 25—700 °С происходит

стабильное

микронеоднородное деформирование.

Повышение

температуры деформации до 900 °С и выше

влияет на характер

распределения микронеоднородной

деформации. Наблюдается изменение

знака локальной деформации

![]() на многих микроинтервалах,

т. е. резкое колебание интенсивности

накопления деформации. После

второй и третьей ступеней деформирования

примерно у половины

интервалов изменился знак показателя

на многих микроинтервалах,

т. е. резкое колебание интенсивности

накопления деформации. После

второй и третьей ступеней деформирования

примерно у половины

интервалов изменился знак показателя

![]() с «+» на «—» и наоборот.

У большинства интервалов

с «+» на «—» и наоборот.

У большинства интервалов

![]() = - 1 ...+ 1, но

в отдельных случаях, как и при

температурах 500—700 °С, достигал +1,5 ...+

1,8. При

высоких температурах решающую роль в

процессе деформации играют

проскальзывание по границам зерен,

миграция границ, динамические возврат

и рекристаллизация. Горячий наклеп в

зернах происходит

с разной скоростью и в неодинаковой

степени, поэтому в какой-то

момент в одних зернах проходит динамический

возврат, в других

— динамическая рекристаллизация, в

третьих — новый цикл упрочнения

и т. д. Поэтому в процессе деформации

имеет место непрерывная

перестройка структуры сплава, и можно

считать, что идет нестабильное

микронеоднородное деформирование.

Наложение очагов повышенной и пониженной

микронеоднородной

деформации приводит в результате к

более равномерному

распределению микродеформации при

повышении степени деформации

образца.

= - 1 ...+ 1, но

в отдельных случаях, как и при

температурах 500—700 °С, достигал +1,5 ...+

1,8. При

высоких температурах решающую роль в

процессе деформации играют

проскальзывание по границам зерен,

миграция границ, динамические возврат

и рекристаллизация. Горячий наклеп в

зернах происходит

с разной скоростью и в неодинаковой

степени, поэтому в какой-то

момент в одних зернах проходит динамический

возврат, в других

— динамическая рекристаллизация, в

третьих — новый цикл упрочнения

и т. д. Поэтому в процессе деформации

имеет место непрерывная

перестройка структуры сплава, и можно

считать, что идет нестабильное

микронеоднородное деформирование.

Наложение очагов повышенной и пониженной

микронеоднородной

деформации приводит в результате к

более равномерному

распределению микродеформации при

повышении степени деформации

образца.

Неоднородное распределение микродеформаций в поликристал — закономерное явление. Оно предопределяется различной ориентацией зерен, которая обусловливает упругую, прочностную и пластическую анизотропию поликристаллических металлов и сплавов. Температура деформации влияет на механизм развития деформации металлов. Структура сплавов может состоять из двух фаз — жесткой и пластической (одна фаза деформируется, а зерна другой тормозят развитие деформации) - или из двух пластичных фаз, обладающих разной способностью к упрочнению и динамическому разупрочнению. В по следнем случае деформация начинается в той фазе, которая пластичнее, более жесткая фаза в это время деформируется упруго, Затем с повышением степени деформации в процесс вовлекается другая фаза. При холодной деформации это приводит к разной скорости упрочнения фаз и в итоге к неоднородному упрочнению сплава. В процессе горячей деформации в фазе, деформирующейся первой, протекают процессы разупрочнения, в то время как в другой фазе развивается горячий наклеп и к моменту начала в ней разупрочнения в первой фазе вновь идет упрочнение и т. д. Неоднородность деформации двухфазных сплавов и сплавов со сложной структурой выражена сильнее, чем однофазных (вследствие различия механических свойств фаз).

Макроскопическая неоднородность деформации предопределена характером внешнего деформирующего воздействия. Внешние напряжения имеют определенную направленность, в результате чего возникает зональная неравномерность течения деформации. Например, одноосное сжатие цилиндрического образца на 25 % приводит к фактическому колебанию деформации по высоте от 10 до 50 %. Сложнее распределены напряжения при двухосном растяжении и сжатии, изгибе (максимальные напряжения приходятся на середину образца), прессовании (пластическая зона сосредоточена вблизи матрицы).

Для каждого вида деформации в образце можно выделить очаг, в котором она локализована. Например, при одноосном растяжении уменьшается площадь сечения на небольшом участке длины образца, т. е. образуется шейка. Мерой локализации деформации служит коэффициент локализации деформации K, который определяется по формуле:

![]()

где D0 и d0 — соответственно начальный и текущий диаметры образца; δ — относительное удлинение. Значение этого коэффициента не остается постоянным в процессе деформации. Если относительное сужение ψ<20 %, то К стремится к нулю, т. е. деформация локализована незначительно; изменение ψ от 20 до 60 % вызывает увеличение К до 0,5, возрастание ψ > от 60 до 90 % способствует повышению К почти в четыре раза, в результате чего происходит интенсивное развитие деформации в шейке образца. Таким образом, на разных этапах деформации скорость течения металла неодинакова. При достижении высоких степеней деформации скорость течения увеличивается на 2-4 порядка из-за уменьшения объема металла, участвующего в деформации.

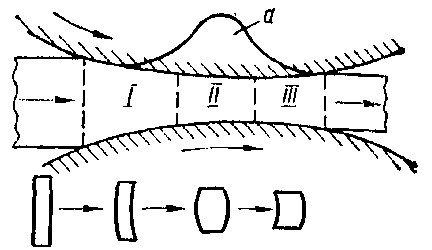

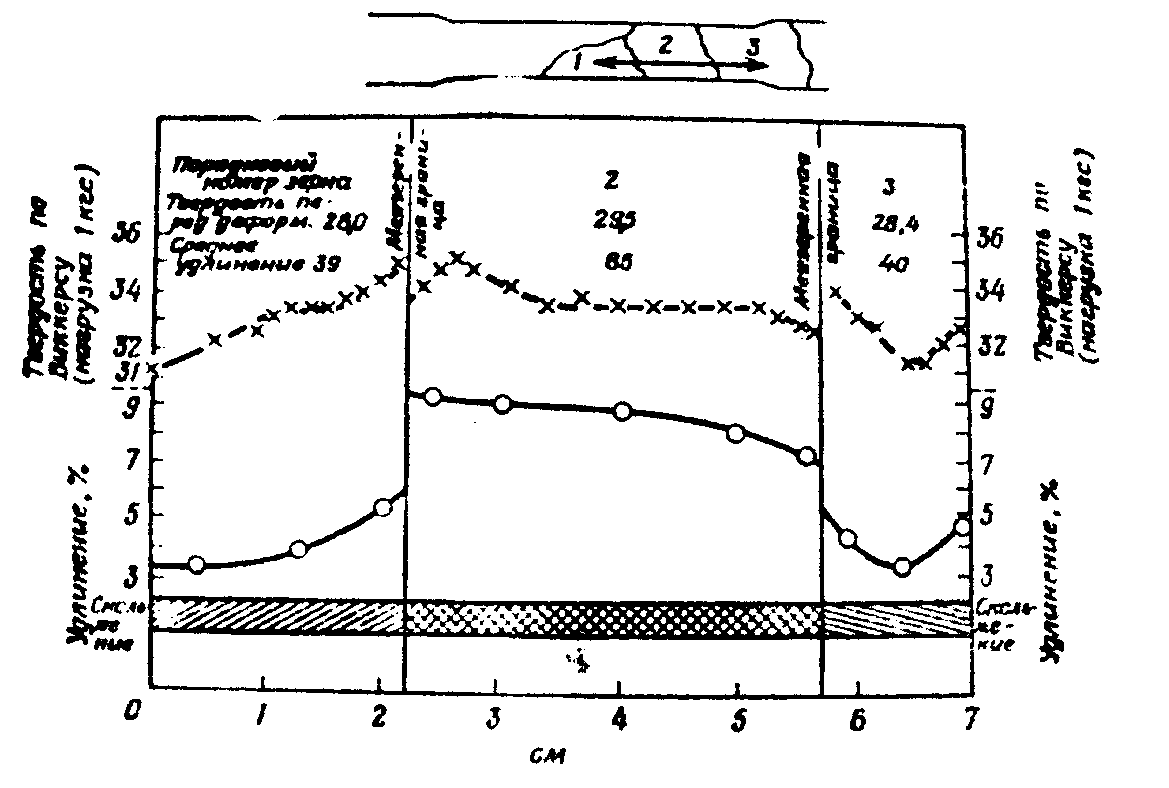

В результате влияния сил трения между металлом и поверхностью деформирующего инструмента условия деформации по сечению изделия оказываются неодинаковыми, поскольку напряжения в поверхностных и центральных слоях различны (рис. 2). На величину сил трения влияют температура инструмента и металла, размер инструмента (например, диаметр прокатных валков), смазка. Очаг деформации можно разбить на несколько участков, в каждом из которых течение металла осуществляется по-разному (зональная неоднородность деформации). Например, в процессе прокатки полосы в очаге деформации металл проходит три стадии (рис. 3). На входе в валки цент ральная область металла течет с отставанием по отношению к наружным зонам (I стадия), при выходе — с опережением (III стадия), II стадия характеризуется относительно постоянной скоростью течения. Соответственно на каждой стадии изменяется сечение металлической заготовки.

Следствием такой макронеоднородности являются напряжения, которые возникают между различно деформированными слоями (зональных напряжений I рода). Например, при прокатке полосы в поверхностных слоях металла течение более интенсивное, и в них могут быть остаточные напряжения сжатия; в центральной части, где скорость течения металла меньше,— остаточные напряжения растяжения . Деформированное состояние трубы характеризуется деформацией растяжения в осевом направлении и сжатия — по окружности.

Рис.2.

Схема распределения напряжения

по поверхности контакта металла

с валком 1к и сечению полосы при прокатке

(X.

К- Роджерс):

а —

вход полосы в валки; Ь

— выход

полосы из

валков; l

— ось

полосы;

2

—

поверхность полосы

Рис. 3. Схема неоднородного течения металла в очаге прокатки

( X. К. Роджерс):

а— распределение давления

При любой схеме деформации, используемой в промышленности, наблюдается макронеоднородность пластического течения металла, приводящая к возникновению растягивающих и сжимающих напряжений. Неоднородное развитие пластической деформации на разных уровнях способствует возникновению остаточных напряжений 1,11 и III рода, которые могут приводить к образованию трещин, а также к снижению пластичности металлов и сплавов и неравномерному развитию их упрочнения.

2. НЕОДНОРОДНОСТИ МЕТАЛЛА, ВОЗНИКАЮЩИЕ В ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ ОБРАБОТКИ ДАВЛЕНИЕМ

Необходимо обратить самое серьезное внимание на то, что в процессе обработки металлов давлением металл, ранее механически однородный, может приобрести неоднородность, существенно влияющую как на распределение напряжений и деформаций в процессе формоизменения, так и на качество конечного продукта. И если в результате последующей термообработки неравномерность свойств конечного продукта в той или иной и может быть уменьшена, то появление механической неоднородности в процессе пластического деформирования может оказать решающее влияние на ход самого формоизменения и, в частности, на возможность появления критических напряжений и дефоомаций. Появление механической неоднородности в процессе пластического формоизменения может быть вызвано многими причинами. Перечислим главнейшие из них.

Температурная неоднородность. В условиях горячей обработки давлением температура инструмента как правило, в особенности при ковке и штамповке железоуглеродистых и жаропрочных сплавов, существенно ниже, чем температура нагретого до ковочных температур металла. Это в равной степени касается как бойков молотов и прессов, применяемых для ковки, так и штампов, контейнеров, матриц, пуансонов на машинах, выполняющих операции штамповки, выдавливания и др.

Поверхностный слой нагретого металла, соприкасающийся с более холодным инструментом непосредственно или через слой смазки, мгновенно охлаждается. Через контактную поверхность начинается интенсивный отвод теплоты, постепенно охлаждаются и последующие, глубинные слои металла. Градиент температур между слоями металла, прилегающими к поверхности инструмента, и срединными слоями заготовки может быть весьма значительным.

В 1973—1975 гг. в ЦНИИТмаше были проведены опыты по замеру распределения температур по сечению осаживаемых цилиндрических заготовок и протягиваемых брусков прямоугольного сечения. Подобные опыты были проведены и в заводских условиях при ковке крупных поковок. В исследуемые заготовки на различную глубину и на различных расстояниях по высоте от оси симметрии зачеканивали термопары и с их помощью замеряли температуру металла. Обработка результатов показала, что по высоте вертикального сечения заготовки температуры распределены примерно по параболическому закону (максимальная температура в центральной зоне заготовки и минимальная в подповерхностном контактном слое).

Разность температур в подповерхностном слое и центральной зоне заготовки изменяется во времени в процессе ковки в сторону уменьшения, однако в начале ковки может достигать нескольких сотен градусов по шкале Цельсия.

Если обратиться к многочисленным литературным данным, характеризующим изменение напряжения текучести сталей при ковочных температурах, можно видеть, что в среднем в интервале 800—1200 °С понижение температуры на 50 °С приводит к повышению напряжения текучести металла на 20—25 %. Отсюда следует, что при градиенте температур между поверхностными слоями, прилегающими к инструменту в процессе ковки, и центральной зоной, равном 300-400 º С разница в напряжении текучести металла может достигать 2—3-кратной величины. Это обстоятельство необходимо учитывать при решении практических задач по определению усилий деформирования и самих деформаций при анализе того или иного технологического процесса обработки давлением металлов, обрабатываемых при высоких температурах.

Температурную неравномерность в последнее время стали использовать для получения местного эффекта. Так, например, при ковке крупных слитков поверхность специально подстуживают, повышая тем самым сопротивление деформированию поверхностных слоев. В этом случае при ковке более интенсивно деформируются внутренние слои слитка, что обеспечивает их лучшую проработку.

Структурная неравномерность, вызванная упрочнением. При деформировании металлов в холодном состоянии происходит упрочнение металла. Это значит, что с повышением степени деформации возрастает сопротивление металла деформированию.

Процесс упрочнения не зависит от схемы напряженного состояния и от того, являются ли активные напряжения растягивающими или сжимающими.

При растяжении образца линейная схема напряженного состояния существует лишь до начала образования шейки. Обычно шейка образуется при сравнительно небольших степенях деформации, обычно не превышающих 20—30 %. Построение кривой упрочнения при растяжении возможно только до образования шейки. После образования шейки учет влияния схемы напряженного состояния представляет значительные трудности и, обычно кривые упрочнения на участке шейки строятся методом интерполирования.

При испытании на сжатие на торцах цилиндрических образцов возникают силы трения. В результате напряженное состояние образца становится неоднородным и трехосным. Влияния трения можно в значительной степени избежать, применяя образцы с кольцевыми или параллельными канавками на торцах, заполненными густым смазочным материалом. При этом после осадки даже с высокой степенью деформации удается получить образцы почти цилиндрической формы. Такие образцы использовали Л. А. Шофман, Н. Луазуи, Р. Б. Симс.

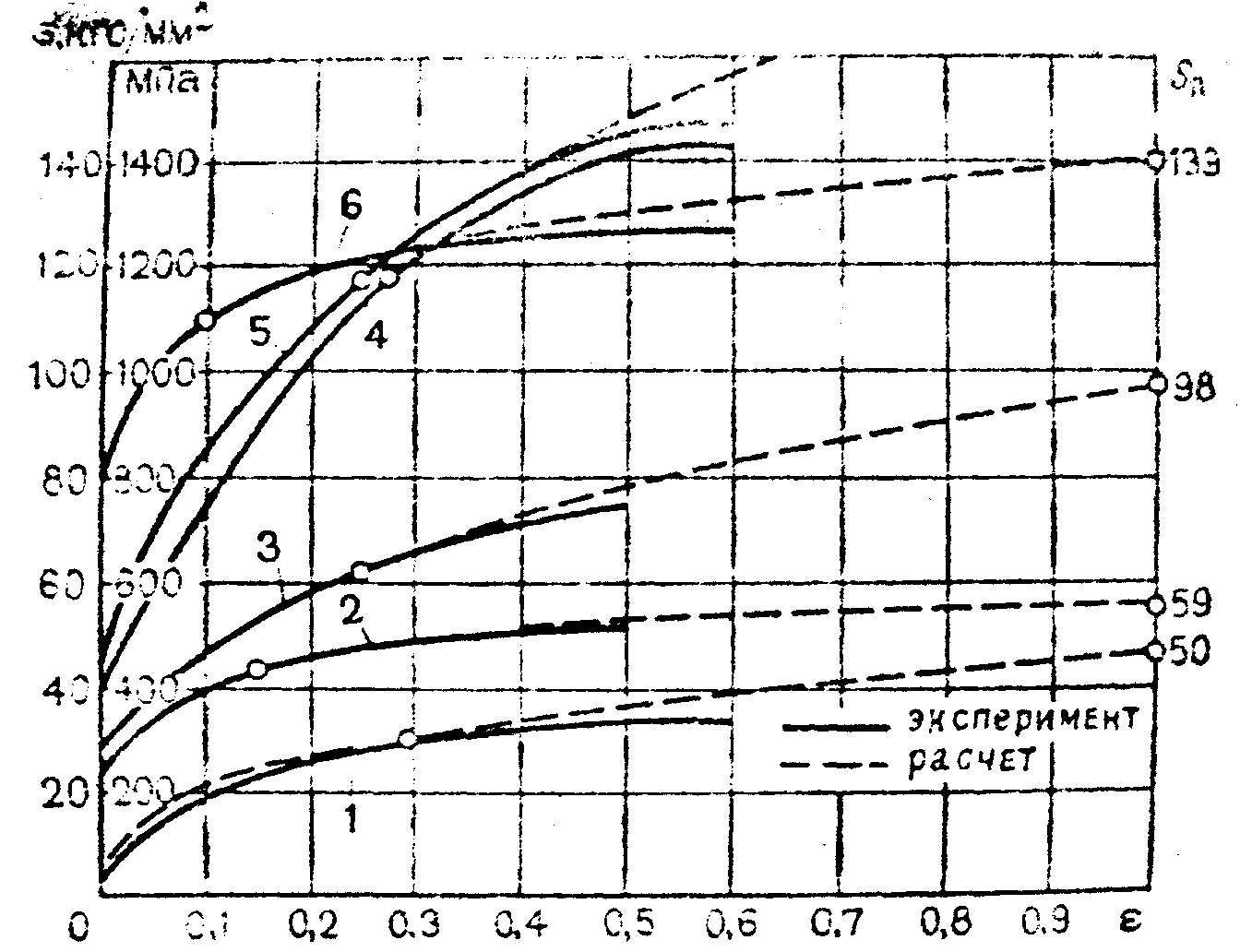

Кривые упрочнения для некоторых металлов представлены на рис.4. Можно отметить общие закономерности для всех кривых, заключающиеся в том, что с повышением степени деформации упрочнение затухает. Наступает так называемый условный порог упрочнения. Для углеродистых и некоторых низколегированных сталей порог упрочнения наступает при ε = 0,3 ÷ 0,4, для некоторых специальных (например, немагнитных, легированных сталей) при ε = 0,5 ÷ 0,6. Таким образом, хотя это и парадоксально, металлы, предварительно деформированные до высоких степеней, ведут себя как идеальные жесткопластические материалы. Однако для этого необходима всесторонняя холодная проковка всего объема металла. Если же осуществить холодное деформирование металла в каком-либо преимущественном направлении (например, продольной прокаткой листа или волочением проволоки с высокой степенью суммарного обжатия), то происходит интенсивное вытягивание кристаллитов-зерен в этом направлении. Межкристаллическое вещество вытягивается в волокна, а металл приобретает полосчатую структуру и резко выраженные векторные свойства.

Рис.4 Кривые упрочнения:

1 - медь; 2 - дуралюмин Д1; 3 - латунь Л59; 4 - сталь 12Х18Н9Т;

5 – сталь 45Х14Н14В2М; 6 – сталь 40ХНМА

Пластические свойства, ударная вязкость в направлении преимущественной деформации становятся существенно более высокими, чем в направлении, перпендикулярном направлению волокон. Эта векториальность свойств может быть несколько уменьшена в результате применения высокотемпературной термообработки, но полностью не уничтожается, хотя кристаллиты между волокнами и приобретают равноосную форму. Некоторая векториальность механических характеристик остается после значительной деформации металла в горячем состоянии в каком-либо преимущественном направлении (например, при горячей прокатке тонких листов или ленты). Эта неоднородность механических характеристик проявляется в виде характерных фестонов, возникающих при холодной штамповке из листа горячего или холодного прокатанного металла, на фланцах изделий типа стаканов, днищ котлов и т. п.

При неравномерной объемной холодной штамповке изделий сложной формы неравномерность деформации приведет к неравномерному упрочнению металла, а следовательно, и к неоднородности механических свойств изделия.

3. Доказательства неоднородности деформации в кристаллах

Рентгеновский метод Лауэ дает простой способ изучения разориентировки монокристаллов, возникающей при наклепе. Этот метод широко используется для определения ориентировки монокристаллов, которые дают четкую картину дифракционных пятен от различных кристаллографических плоскостей, отражающих лучи с подходящей длиной волны из падающего полихроматического пучка рентгеновских лучей. Недеформированный совершенный кристалл дает систему резких пятен, а если кристалл затем однородно деформирован, то пятна остаются резкими, но их иное расположение будет отражать небольшие изменения ориентировки кристалла в результате деформации. Монокристаллы цинка и кадмия дают резкие лауэграммы после весьма значительного удлинения (на 100%) при растяжении; с другой стороны, если кристалл затем изгибать, то резкие дифракционные пятна будут размазываться в дуги; такое явление называется астеризмом. Отсюда видно, что единственная ориентировка кристалла заменяется областью ориентировок.

Кристаллы гранецентрированных кубических металлов обнаруживают астеризм в общем при значительно меньших деформациях; например, в кристаллах алюминия астеризм наблюдался после удлинения на 1 % при растяжении. Корреляция с кривыми напряжение — деформация показывает, что астеризм может иметь место уже на стадии легкого скольжения, но становится значительно более выраженным на второй стадии.

Эти результаты показывают, что деформация кристаллов растяжением происходит неоднородно. Часто при астеризме наблюдаются максимумы интенсивности, что указывает на образование некоторого типа деформационной субструктуры, более грубого по сравнению с дислокационными субграницами, которые наблюдаются на электронных микрофотографиях тонких фолы.

Неоднородности или изменения ориентировки, наблюдаемые при более сложных видах деформации, например прокатке или сжатии тонких кристаллов, можно легко выявить путем травления, при котором области изменен ной ориентировки выглядят как различно протравленые полосы. Такая структура была впервые подробно изучена Барретом и получила название деформационных полос. Метод рентгеновской микроскопии, впервые описанный Бергом, используется для изучения таких неоднородностей, образующихся при деформации как монокристаллов, так и поликристаллических агрегатов. Установлено существование двух главных типов неоднородности, которые обычно называют полосами сброса и полосами вторичного скольжения.

4. Деформация крупнозернистых агрегатов — различия в деформации

Хотя эксперименты с бикристаллами дают полезную информацию необходимо также непосредственно изучать образцы, в которых распределение границ типично для поликристаллических агрегатов. Известен ряд исследований крупнозернистых агрегатов, при которых удалось изучить изменение деформации и деформационного упрочнения внутри отдельных зерен.

Уже давно известно, что пластическую деформацию отдельных зерен в агрегате никак нельзя считать однородной. Боас и Харгривс, взяв крупнозернистый технический алюминий, провели количественное исследование локальных значений деформации и упрочнения вдоль линий, параллельных оси растяжения и пересекающих ряд границ зерен. Они произвели измерение микротвердости алмазным индентором через определенные интервалы вдоль этих линий; при этом отпечатки индентора служили не только для установления твердости, но также в качестве масштабных отметок длины для определения локальных деформаций (рис. 5). Затем образцы подверстали растяжению и снова измеряли расстояние между первоначальными отпечатками индентора. Таким путем было показано, что при общем удлинении 5% удлинение различных зерен изменяется от 2 до 14%. Было отмечено, что имеет место не только большая разница в величине деформации отдельных зерен, но и внутри зерен степень деформации существенно изменяется. Например, часто деформации вблизи границы и в центре зерна значительно различаются; если степень деформации соседнего зерна меньше, чем первого, то деформация первого зерна вблизи границы имеет тенденцию быть меньше, чем в центре. Если же, наоборот, соседнее зерно деформировано больше, то деформация первого зерна вблизи их общей границы обычно больше, чем в центре. Из этого можно сделать следующее важное заключение: деформация не прерывается при переходе через границу зерен, хотя в этой области может существовать резкий градиент ее значения.

Указанное обстоятельство более четко выявили Юри и Уэйн, которые наносили на полированную поверхность образца из крупнозернистого алюминия высокой чистоты решетку методом фотопечати с целью получит, шаг 0,5 мм вместо использованного в работе Боаса и Харгривса расстояния между отпечатками индентора 5—10 мм. Пользуясь такой более чувствительной методикой, они обнаружили, что величина удлинения монет изменяется в10 раз; в дополнение к этому указанные авторы часто наблюдали минимумы удлинения вблизи границ у зерен с меньшей степенью деформации при наличии значительной разницы между средними степенями деформации соседних зерен. Заметное ограничение деформация имеет место также в области границы в зерне с более высокой степенью деформации. Описанные результаты показали, что деформация не прерывается при пересечении границ зерен, однако границы оказывают на нее весьма существенное влияние, обнаруживаемое даже на макрорасстоянии.

Рис. 5 Неоднородность деформации в образцах крупнозернистого алюминия.

Общая деформация 5%

Каррекер и Хиббард исследовали неоднородность крупнозернистой меди, используя в качестве меры степенп пластической деформации изменение угла кристаллографической оси и наблюдали явления, аналогичные описанным выше. Эти авторы обнаружили те же минимумы степени деформации вблизи границ со стороны меньшей деформации, однако со стороны более высокой деформации их сменяли максимумы; это обстоятельство авторы объяснили вынужденным скольжением в неожиданных системах.