- •1. Состояние и перспективы развития непрерывной разливки в россии

- •1.1. Исторический обзор развития процессов непрерывной разливки в мире

- •1.2.Непрерывная разливка стали на слябы

- •2. Совершенствование конструкции промежуточного ковша

- •2.1. Условия загрязнения стали неметаллическими включениями при разливке на мнлз

- •2.2. Промежуточный ковш. Конструкция. Эксплуатация.

- •2.3. Конструкция современных промежуточных ковшей.

- •2.4. Формы порогов, перегородок и турбогасителей, применяемых в промежуточных ковшах. Их достоинства и недостатки

- •2.5. Холодное моделирование гидродинамики в промежуточном ковше

- •2.6. Гидродинамика промежуточного ковша без установки рафинирующих устройств

- •2.7. Гидродинамика промежуточного ковша с овальным турбогасителем

- •2.8. Гидродинамика промежуточного ковша с перегородками

- •2.9. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем.

- •2.10. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем, имеющим разгрузочные окна

- •2.11. Результаты отработки технологии рафинирования стали в 50-и тонных промежуточных ковшах кц-1 оао “нлмк“

- •2.12. Результаты отработки технологии рафинирования стали в 23-х тонных промежуточных ковшах кц-2 оао “нлмк“

- •3. Совершенствование защиты металла от вторичного окисления

- •3.1. Промышленные технологические схемы разливки и защиты металла

- •3.2. Защита струи металла на участке сталеразливочный ковш – промежуточный ковш, промежуточный ковш – кристаллизатор.

- •3.3. Функции и свойства шлакообразующих смесей для кристаллизатора

- •3.3.1. Составы шлакообразуюших смесей

- •3.3.2. Рекомендации по подбору и разработке шос

- •4.Экономическая часть

- •4.1. Технико - экономическое обоснование темы дипломной работы

- •4.2. Сетевой график выполнения дипломной работы

- •4.2.1. Составление перечня работ

- •4.2.2. Составление сетевого графика

- •4.2.3. Расчет основных параметров сетевого графика

- •4.2.4. Оптимизация сетевого графика

- •4.3.Расчет затрат на выполнение дипломной работы

- •4.3.1. Затраты на заработную плату

- •4.3.2. Прочие расходы

- •5. Безопасность труда

- •5.1.1. Расположение и планировка цеха

- •5.1.2. Анализ условий труда разливщика в конвертерном цехе

- •5.2. Мероприятия по обеспечению безопасности труда

- •5.2.1 Опасность механических повреждений

- •5.2.2. Опасность поражения электрическим током

- •5.2.3. Взрыво- и пожаробезопасность

- •5.2.3 Опасность ожогов

- •5.2.5. Запыленность, загазованность

- •5.2.6. Освещение

- •5.2.7. Микроклимат

- •Список литературы

2. Совершенствование конструкции промежуточного ковша

2.1. Условия загрязнения стали неметаллическими включениями при разливке на мнлз

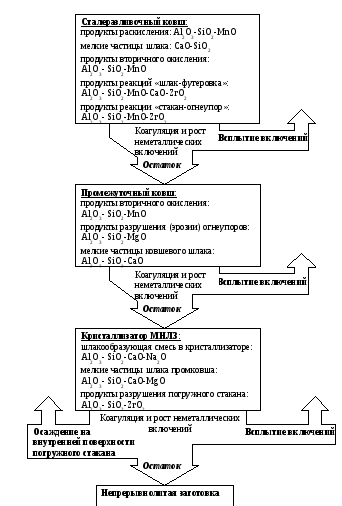

Основными источниками дополнительного загрязнения металла неметаллическими включениями может служить вторичное окисление стали при ее движении от сталеразливочного ковша до кристаллизатора, а также огнеупорные и вспомогательные материалы, с которыми сталь вступает в контакт в процессе движения [4]. Общий анализ возможных источников загрязнения стали неметаллическими включениями (рис. 5) позволяет с достаточной степенью уверенности разделить их в зависимости от механизма проявления на следующие группы:

1. Не всплывшие в шлак неметаллические включения, являющиеся продуктами реакций раскисления стали;

2. Мелкие частицы шлака, которые вовлекаются в металл в результате турбулентного перемешивания струи с жидкой ванной металла и покрывающего ее шлака;

3. Продукты разрушения огнеупоров при контакте с металлом и шлаком;

4. Продукты прожигания канала шиберного затвора кислородом;

5. Вторичное окисление стали в ходе технологических переливов. Безусловно, для обеспечения высокой чистоты стали в непрерывнолитой заготовке необходимо предусматривать специальные мероприятия, препятствующие развитию вышеперечисленных явлений. Наибольшее значение имеют следующие процессы:

• вторичное окисление стали в начале процесса непрерывной разливки стали;

• реакции с футеровкой промежуточного ковша и покровным шлаком;

• потоки в промежуточном ковше и всплытие включений;

• перетекание эмульгированного шлака из ковша в промежуточный ковш с последними порциями металла;

• способы раннего обнаружения попадания шлака в ковш;

• зарастание погружных стаканов;

• распределение неметаллических включений в заготовках в радиальных и криволинейных МНЛЗ.

В начале разливки заполнение промежуточного ковша происходит при открытом зеркале металла вплоть до засыпки теплоизолирующей смеси.

Весь этот период металл активно контактирует с окружающей атмосферой. По некоторым данным, в первые 5...6 мин. разливки содержание кислорода в стали в 3...4 раза выше, чем при установившемся процессе разливки (например, через 10 мин. содержание кислорода в стали падает в два раза, а через 30 мин. уменьшается в 3...3,5 раза) [5].

Степень чистоты стали на заднем конце заготовки вновь ухудшается, так как при полном опорожнении ковша в промежуточный ковш попадает некоторое количество шлака. Дополнительно шлаковые включения могут попасть в сталь при разливке последних порций каждого сталеразливочного ковша из-за эффекта «воронки». В начале подачи металла из нового промежуточного ковша также возможно загрязнение стали следствие попадания в промежуточный ковш продуктов «прожигания» канала шиберного затвора кислородом.

Для переднего конца заготовки установлено, что загрязненность неметаллическими включениями значительно уменьшается при использовании торкрет покрытия на основе магнезита и теплоизолирующего покрытия на основе золы рисовой шелухи.

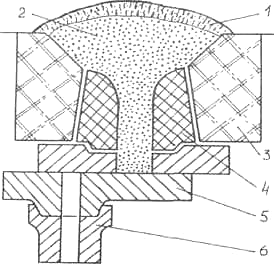

Особое значение для ритмичной работы МНЛЗ специальные по химическому и гранулометрическому составу засыпки, которые размещаются в канале шиберного затвора перед заполнением металлом (рис. 6). Функциональное назначение засыпки заключается в предотвраще-

Рис. 5. Общая схема источников загрязнения стали неметаллическими включениями при разливке на МНЛЗ

Рис. 6. Общая схема заполнения отверстия шиберного затвора засыпкой:

1 - засыпка без термофизических превращений;2 - спеченный при контакте со сталью слой засыпки;3 - гнездовой блок; 4- верхний стакан; 5- шиберный затвор; 6- коллектор.

нии проникновения жидкой стали в канал шиберного затвора до его открывания, а также быстром и беспрепятственном высыпанием из канала при открытии затвора. Следует отметить, что с внедрением в технологический процесс методов внепечной обработки время пребывания металла в ковше существенно увеличилось, что соответственно повысило требования к качеству и эксплуатационным свойствам засыпки.

Известно, что в случае неоткрытия шиберного затвора (засыпка самопроизвольно не высыпалась) его канал прожигают кислородом. Этот процесс сопровождается образованием большого количества оксидов железа, которые попадают в промежуточный ковш. На практике отмечено повышение в 1,5...2 раза содержания кислорода в головной части заготовки при прожигании канала шиберного затвора.

На многих металлургических заводах Украины и России используют смесь природного кварцевого песка с определенным количеством аморфного графита [6]. Однако такие засыпки характеризуются низким уровнем открывания канала шиберного затвора (30...60%) при высокой степени колебаний результатов от одной партии материала к другой. На японских заводах, если используют в качестве засыпки кварцевый песок, уделяют особое внимание его химическому составу (SiO; > 98%), чтобы повысить показатель открываемости затвора без прожиганий.

Ряд металлургических заводов применяет ставролитовый концентрат (Al2O3 = 49,6%; SiO2 = 27,5%; Fe2O3, = 12,2%; TiO2 = 3,5%) определенного гранулометрического состава (0,4...0,7 мм). Однако этот материал требует предварительного прокаливания перед применением при температуре 250...350°С, что значительно усложняет процесс его эксплуатации.

В последнее время для засыпок создают специально приготовленные смеси. Например, в США запатентована засыпка состоящая из кварцевого песка с размером зерен 0.5...3,5 мм, которые плакированы мелкими частицами минерала из группы полевых шпатов, имеющих температуру плавления 1000-1700°С. Содержание полевого шпата в засыпке колеблется от 5 до 30%, а размер его частиц - менее 0,15 мм. Особенность данного материала заключается в том, что он, спекаясь в момент контакта с жидкой сталью, образует корочку, которая препятствует проникновению металла в поры между частицами. При открытии шиберного затвора она разрушается под давлением жидкой стали [1].

По данным ККЦ-1 Новолипецкого металлургического комбината, специальная смесь Боровичского огнеупорного завода обеспечила открывание шиберного затвора около 80% [7]. Однако такой показатель вряд ли следует считать удовлетворительным, поскольку в соответствии с теорией статистики существует высокая степень вероятности неоткрывания двух ковшей подряд, что значительно повысит загрязненность стали неметаллическими включениями в течение длительного периода разливки.

На наш взгляд, концепция разработки смеси для засыпки в канал шиберного затвора должна предполагать его открывание во всех случаях, кроме экстремальных, которые, как показывает статистический анализ, не могут превышать 1...1,5%.

В результате исследований установлены основные технологические причины, по которым засыпка не высыпается из канала шиберного затвора:

•наличие в засыпке компонентов, склонных спекаться при высоких температурах и образовывать жесткий каркас, который не разрушается при открытии затвора;

•присутствие компонентов, склонных к газотворным проявлениям. Если в момент возникновения в канале затвора избыточного газового давления на верхней части столба засыпки не успела образоваться достаточно прочная корка, то газы устремляются в жидкий металл, разрушая корку и образуя в столбе засыпке полости, которые могут заполняться металлом;

•высокая пластичность засыпки. Под воздействием ферростатического давления она уменьшает свой объем, что приводит к растрескиванию спекшейся корочки в верхней части столба засыпки и протеканию металла в засыпку;

•низкая текучесть засыпки, не позволяющая ей быстро высыпаться из канала при открывании затвора. При этом часть смеси смешивается с металлом и прилипает к стенкам коллектора, препятствуя нормальному процессу разливки;

•низкая термомеханическая устойчивость, т.е. склонность смеси оплавляться при соприкосновении с жидким металлом;

•разрушение верхней части столба засыпки струей падающего металла, что приводит к образованию «пробок» в канале шиберного затвора.

На первый взгляд, достаточно перспективным представляется использование в засыпке кварцевого песка. Кварц, являющийся одной из форм существования кремнезема (SiOi), обладает высокой огнеупорностью (1713°С), твердостью (7 баллов по шкале Мооса) и низкой химической активностью. К серьезным недостаткам кварца как основы засыпки относятся его аллотропические изменения при нагреве и охлаждении. Известно, что при температуре 575°С β-кварц переходит в α-кварц, что сопровождается увеличением его объема на 2,4%. Кроме того, природные кварцевые пески содержат примеси оксидов железа, полевого шпата, слюды и других материалов. Полевой шпат и слюда содержат оксиды щелочных и щелочноземельных металлов. Все эти примеси являются вредными, так как снижают огнеупорность кварца, образуя с ним и оксидами металла сложные легкоплавкие силикаты. С учетом изложенного следует признать, что создание засыпки только на основе кварцевого песка представляется весьма проблематичным.

Таблица 3. Химический состав и физические свойства засыпок, используемых для открывания шиберных затворов

|

Химический состав, % |

А |

Б |

В |

Г |

|

SiO2 |

36 |

26 |

66 |

24 |

|

Cr2O3 |

28 |

34...35 |

- |

9...10 |

|

ZrO2 |

- |

- |

32,5 |

49...50 |

|

Fe2O3 |

19 |

14...16 |

- |

6 |

|

CaO |

0,1 |

- |

0,1 |

- |

|

TiO2 |

10,5 |

- |

0,15 |

- |

|

Al2O3 |

<0,1 |

11 |

0,2 |

3...4 |

|

MgO |

6 |

7,5 |

0,2 |

|

|

Na2O |

<0,1 |

<0,1 |

- |

- |

|

K2O |

<0,1 |

<0,1 |

- |

- |

|

С |

0,5 |

0,6 |

- |

5 |

|

Влажность, % |

<0,15 |

<0,1 |

<0,15 |

0,1 |

|

Гранулометрический состав, мм |

0...1 |

0,1...1,2 |

0...1 |

0,1...1 |

|

Насыпная плотность, кг/дм |

2 |

2,2 |

1,9 |

2,5 |

|

Максимальная температура применения, °С |

1750 |

1800 |

1800 |

1870 |

Поскольку кварцевый песок не обеспечивает достаточных эксплуата-ционных свойств, в состав засыпок вводят более огнеупорные и химически стойкие наполнители: хромит или циркон [1]. Химический состав и физические свойства таких засыпок, рекомендуемых различными производителями, приведены в табл. 3.

Исследования, выполненные авторами на ряде металлургических заводов Украины и России, показали, что засыпка типа Б, имеющая фирменную маркировку Feurolan SM70A20, имеет индекс открывания шиберного затвора без прожигания кислородом 99,1...99,2%. При этом уровень открываний без внешнего вмешательства (подталкивания смеси трубкой в начальный момент) для большинства металлургических заводов составляет 92,3...95%. Еще более высокими показателями отличается засыпка Г, которая содержит большое количество циркона, однако она примерно в 1,5... 2 раза дороже, чем засыпка Б.

Необходимо отметить, что такой уровень показателя открывания затворов достигается при соблюдении определенной совокупности мероприятий. К их числу относятся строгое соблюдение гранулометрического состава и формы зерен засыпки при обязательном исключении пылевидной фракции (<0,1 мм); исключение попадания в канал шиберного затвора кусков шлака или металла при подаче засыпки, регламентирование количества засыпки с целью создания так называемой «горки»; предотвращение попадания струи металла в зону расположения засыпки.

Таким образом, в настоящее время на практике могут быть использованы засыпки в канал шиберного затвора, обеспечивающие почти 100%-ное его открывание без прожиганий кислородом, что снижает содержание оксидов в стали в начальные момент разливки и при перековшовках.