- •1. Состояние и перспективы развития непрерывной разливки в россии

- •1.1. Исторический обзор развития процессов непрерывной разливки в мире

- •1.2.Непрерывная разливка стали на слябы

- •2. Совершенствование конструкции промежуточного ковша

- •2.1. Условия загрязнения стали неметаллическими включениями при разливке на мнлз

- •2.2. Промежуточный ковш. Конструкция. Эксплуатация.

- •2.3. Конструкция современных промежуточных ковшей.

- •2.4. Формы порогов, перегородок и турбогасителей, применяемых в промежуточных ковшах. Их достоинства и недостатки

- •2.5. Холодное моделирование гидродинамики в промежуточном ковше

- •2.6. Гидродинамика промежуточного ковша без установки рафинирующих устройств

- •2.7. Гидродинамика промежуточного ковша с овальным турбогасителем

- •2.8. Гидродинамика промежуточного ковша с перегородками

- •2.9. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем.

- •2.10. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем, имеющим разгрузочные окна

- •2.11. Результаты отработки технологии рафинирования стали в 50-и тонных промежуточных ковшах кц-1 оао “нлмк“

- •2.12. Результаты отработки технологии рафинирования стали в 23-х тонных промежуточных ковшах кц-2 оао “нлмк“

- •3. Совершенствование защиты металла от вторичного окисления

- •3.1. Промышленные технологические схемы разливки и защиты металла

- •3.2. Защита струи металла на участке сталеразливочный ковш – промежуточный ковш, промежуточный ковш – кристаллизатор.

- •3.3. Функции и свойства шлакообразующих смесей для кристаллизатора

- •3.3.1. Составы шлакообразуюших смесей

- •3.3.2. Рекомендации по подбору и разработке шос

- •4.Экономическая часть

- •4.1. Технико - экономическое обоснование темы дипломной работы

- •4.2. Сетевой график выполнения дипломной работы

- •4.2.1. Составление перечня работ

- •4.2.2. Составление сетевого графика

- •4.2.3. Расчет основных параметров сетевого графика

- •4.2.4. Оптимизация сетевого графика

- •4.3.Расчет затрат на выполнение дипломной работы

- •4.3.1. Затраты на заработную плату

- •4.3.2. Прочие расходы

- •5. Безопасность труда

- •5.1.1. Расположение и планировка цеха

- •5.1.2. Анализ условий труда разливщика в конвертерном цехе

- •5.2. Мероприятия по обеспечению безопасности труда

- •5.2.1 Опасность механических повреждений

- •5.2.2. Опасность поражения электрическим током

- •5.2.3. Взрыво- и пожаробезопасность

- •5.2.3 Опасность ожогов

- •5.2.5. Запыленность, загазованность

- •5.2.6. Освещение

- •5.2.7. Микроклимат

- •Список литературы

3.3.2. Рекомендации по подбору и разработке шос

Подбором оптимальной ШОС (особенно по вязкости и основности) для определенного сортамента можно повысить качество непрерывнолитых заготовок и выход годного.

Комплексными критериями выбора состава шлакообразующих смесей являются минимальное усилие вытягивания заготовки, которое характеризуется силой жидкостного трения в кристаллизаторе, и удельный расход смеси. Удельный расход смеси зависит от геометрических размеров кристаллизатора, скорости разливки, толщины жидкой шлаковой прослойки на мениске металла и скорости спекания порошка.

Физические свойства ШОС такие как вязкость в интервале температуры 1100...1400°С, температурный интервал плавления, скорость проплавления, гранулометрический состав и другие должны находится в определенных пределах в зависимости от параметров непрерывной разливки при комплексном рассмотрении систем шлак-сталь-кристаллизатор. Скорость спекания порошка является функцией от химического состава ШОС, вида и количества углеродистой составляющей гранулометрического состава порошка [26]. Как известно, требуемый расход порошковой смеси может быть достигнут за счёт регулирования параметра V в диапазоне от 1 до 3,5 с учётом изменения вязкости при поглощении ими неметаллических включений из жидкого металла.

Для разливки на МНЛЗ специальных сортов стали на слябовые заготовки рекомендуются различные составы ШОС (табл.14) [26].

Таблица 14. Свойства шлакообразующих смесей, применяемых для различных сортов сталей.

|

Показатель |

Сталь |

||||

|

С очень низким содержанием углерода |

Низкоуг-леродистая |

Перитекти-ческая |

Среднеугле-родистая |

Высоко-yглepo-дистая |

|

|

Содержание углерода. % |

< 0.005 |

0,005-0.08 |

0,08-0.17 |

0,08-0,35 |

>0,35 |

|

Скорость разливки, м/мин |

0,6-1,6 |

0.6-1,8 |

0,6-1.6 |

0,6-1,6 |

0,6-1,6 |

|

Типичные дефекты, связанные со смесями |

Плены, науглерожи-вание, неметалли-ческие включения |

Плены, прорывы |

Продольные трещины |

Продольные трещины |

трещины |

|

Требования к смесям: |

|||||

|

содержание углерода. % |

2 (макс.) |

3,0-7,0 |

3,0-5,0 |

3,0-5,0 |

6,0-8.0 |

|

температура кристаллиза-ции шлака, °С |

950-1050 |

1050-1100 |

1140-1220 |

1140-1220 |

950-1100 |

|

время расплавления при 1250°С, с |

50 |

100-150 |

50-100 |

50-100 |

50-100 |

|

основность |

0,9-1,2 |

0,7-0.9 |

1,0-1,3 |

1,0-1,3 |

0.7-1.0 |

|

вязкость при 1300°С, Пз |

1,4-3.0 |

0,8-1,2 |

1,2-2,2 |

1,2-2,2 |

0.8-1.2 |

|

насыпная масса, кг/л |

0,5-0,6 |

0,6-0,8 |

0,6-0.8 |

0.6-0,8 |

0.5-0,6 |

Стали с очень низким содержанием углерода (С< 0,005%).

Низкое содержание углерода в стали связано с высокой температурой кристаллизации и с высоким содержанием кислорода и продуктов раскисления, т.е. глинозема и кремнезема. Оба фактора могут привести к захвату растущими кристаллами неметаллических включений. Для предотвращения этого следует:

-

увеличить теплоизоляцию ШОС за счет уменьшения её удельного веса;

-

уменьшить теплопроводность шлакового гарнисажа за счёт повышения его основности и изменения вязкости;

-

использовать экзотермические ШOC.

Еще следует отметить, что низкое содержание углерода в стали, требует низкого содержания углерода в ШОС. В противном случае имеет место науглероживание разливаемой стали. Для установления необходимой для данной скорости разливки стали скорости расплавления смеси источником углерода следует выбрать или сажу или графит. Возможна также замена углерода бором, имеющим подобный эффект. Последнее возможно только тогда, когда сталь не содержит азота. В противном случае выделятся нитриды бора.

Стали с низким содержанием углерода (0.03< С > 0.08%).

Стали с низким содержанием углерода обычно хорошо разливаются. Так как разливка идет с высокой скоростью, важно установить правильную вязкость шлака. Высокие скорости разливки требуют низких значений вязкости и наоборот.

Повышенная вязкость шлака может привести к тому, что между кристаллизатором и оболочкой слитка не образуется шлаковый гарнисаж. Жидкая сталь приваривается к стенкам кристаллизатора. Могут быть прорывы. Важно, чтобы поглощение продуктов раскисления шлаком не привели к тому, что содержание глинозема в шлаке стало 10%. В этом случае вязкость шлака быстро возрастает. Понижение вязкости, а также пониженные температуры расплавления защитной смеси могут привести к увеличению расхода последней.

Стали с содержанием углерода 0,08-0,16% (перитектические стали).

Эти стали склонны к трещинообразованию. Причиной является превращение δ-железа в γ-железо, которое сопровождается большим уменьшением объема. Это приводит к быстрому образованию зазора между кристаллизатором и заготовкой, за счет которого теплопередача тормозится. Уменьшение теплоотвода снова ведет к нагреву затвердевшей оболочки и за счет ферростатического давления этот слой снова прижимается к стенке кристаллизатора.

Результатом подобной неравномерной теплопередачи являются значительные термические напряжения. Для отливки бездефектных заготовок целесообразно применение ШОС, которые обеспечивают заполнение зазора между заготовкой и кристаллизатором и равномерную, не очень быструю теплопередачу. Для этого необходимы низкая вязкость шлака и кристаллическая структура его вместо стекловидной, что достигается основностью свыше 1. При кристаллическом затвердении шлака внутри него образуется множество микропор, являющихся причиной снижения теплопроводности.

Уменьшение содержания свободного углерода в ШOC приводит к более высокой скорости ее расплавления и тем самым к проникновению жидкого шлака в зазоры между оболочкой слитка и кристаллизатором.

Стали с повышенным содержанием углерода (С>0.2%).

Эти стали обладают малой горячей прочностью. Их разливают с пониженными скоростями и при пониженных температурах. Соответственно для предотвращения недостаточного расплавления смеси и приваривания стали к стенке кристаллизатора ШOC должны иметь низкие вязкости и температуры расплавления. Для обеспечения хорошей теплоизоляции они должны иметь низкий удельный вес.

Недостатки применения ШОС

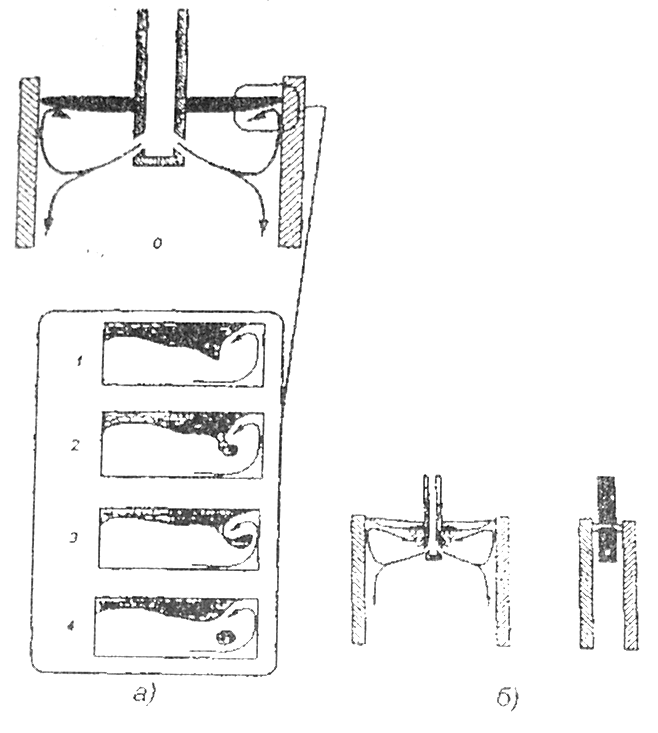

Одним из существенных недостатков разливки под шлаком является захват с контактной поверхности металл—шлак неметаллических шлаковых включении, которые при непрерывном вытягивании заготовки остаются внутри затвердевшего металла. Наибольшее развитие этот процесс приобретает при непрерывной разливке стали, при которой обратные турбулентные потоки, выходящие из затопленного стакана, обладают большим скоростным напором и отрывают частички жидкого шлака. Схема такого процесса представлена на рис. 40, а [26]. Подача аргона и районе выходных сечений боковых струй из погружного стакана может препятствовать захвату частиц шлака. Образующаяся при этом зона газовых пузырьков может приостановить этот процесс и при своем всплывании возвращать неметаллические шлаковые включения на границу металл-шлак (рис 40, б).

Рис. 10. Высокая скорость на границе раздела может привести к захвату вблизи узкого конца слитка шлаковых частиц: а (0, 1, 2, 3, 4) — влияние изменения продолжительности воздействия жидкой стали на захват неметаллических включений; б — схема подачи аргона