- •1. Состояние и перспективы развития непрерывной разливки в россии

- •1.1. Исторический обзор развития процессов непрерывной разливки в мире

- •1.2.Непрерывная разливка стали на слябы

- •2. Совершенствование конструкции промежуточного ковша

- •2.1. Условия загрязнения стали неметаллическими включениями при разливке на мнлз

- •2.2. Промежуточный ковш. Конструкция. Эксплуатация.

- •2.3. Конструкция современных промежуточных ковшей.

- •2.4. Формы порогов, перегородок и турбогасителей, применяемых в промежуточных ковшах. Их достоинства и недостатки

- •2.5. Холодное моделирование гидродинамики в промежуточном ковше

- •2.6. Гидродинамика промежуточного ковша без установки рафинирующих устройств

- •2.7. Гидродинамика промежуточного ковша с овальным турбогасителем

- •2.8. Гидродинамика промежуточного ковша с перегородками

- •2.9. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем.

- •2.10. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем, имеющим разгрузочные окна

- •2.11. Результаты отработки технологии рафинирования стали в 50-и тонных промежуточных ковшах кц-1 оао “нлмк“

- •2.12. Результаты отработки технологии рафинирования стали в 23-х тонных промежуточных ковшах кц-2 оао “нлмк“

- •3. Совершенствование защиты металла от вторичного окисления

- •3.1. Промышленные технологические схемы разливки и защиты металла

- •3.2. Защита струи металла на участке сталеразливочный ковш – промежуточный ковш, промежуточный ковш – кристаллизатор.

- •3.3. Функции и свойства шлакообразующих смесей для кристаллизатора

- •3.3.1. Составы шлакообразуюших смесей

- •3.3.2. Рекомендации по подбору и разработке шос

- •4.Экономическая часть

- •4.1. Технико - экономическое обоснование темы дипломной работы

- •4.2. Сетевой график выполнения дипломной работы

- •4.2.1. Составление перечня работ

- •4.2.2. Составление сетевого графика

- •4.2.3. Расчет основных параметров сетевого графика

- •4.2.4. Оптимизация сетевого графика

- •4.3.Расчет затрат на выполнение дипломной работы

- •4.3.1. Затраты на заработную плату

- •4.3.2. Прочие расходы

- •5. Безопасность труда

- •5.1.1. Расположение и планировка цеха

- •5.1.2. Анализ условий труда разливщика в конвертерном цехе

- •5.2. Мероприятия по обеспечению безопасности труда

- •5.2.1 Опасность механических повреждений

- •5.2.2. Опасность поражения электрическим током

- •5.2.3. Взрыво- и пожаробезопасность

- •5.2.3 Опасность ожогов

- •5.2.5. Запыленность, загазованность

- •5.2.6. Освещение

- •5.2.7. Микроклимат

- •Список литературы

3.3. Функции и свойства шлакообразующих смесей для кристаллизатора

Шлакообразующие смеси (ШОС) для разливки на МНЛЗ получили широкое распространение благодаря выполнению ими ряда важнейших функций [23]:

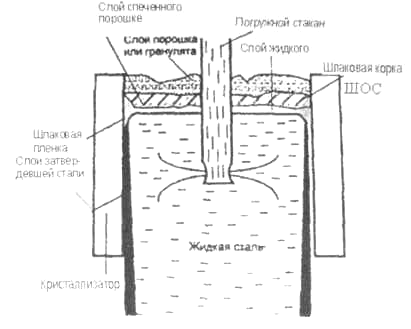

1. Смазочный эффект между кристаллизатором и корочкой затвердевшей стали и предотвращение прямого контакта между ними. На зеркале жидкой стали образуются три зоны из смеси: порошкообразная зона; зона спеченного порошка; жидкий шлак (рис. 39). Основная часть жидкого шлака втекает в зазор между кристаллизатором и заготовкой и тем самым действует как смазка.

2. Установление и уравновешивание теплопередачи в кристаллизаторе. Известно, что продольная трещина на поверхности непрерывнолитых заготовок в основном связана с повышенной теплопередачей в кристаллизаторе. Теплопроводность шлакового гарнисажа можно уменьшить повышением основности шлака (получение кристаллической структуры вместо стекловидной) и изменением его вязкости [23].

3. Защитное шлаковое покрытие ассимилирует продукты раскисления, которые всплывают к зеркалу металла в кристаллизаторе. Поглощение глинозема и кремнезема изменяет химический состав защитного шлака и его физических свойств, и в том числе - вязкость. Фториды (NaF, CaF,) способствуют снижению вязкости и ассимиляции включений. С другой стороны фториды увеличивают износ погружного стакана.

4. Защита стали от вторичного окисления. Для предотвращения вторичного окисления суммарное содержание окислов железа должно быть меньше 4%, а на практике не более 2%.

5. Теплоизоляция зеркала металла.

Рис. 39. Схема действия ШОС

Все функции имеют важное значение, но в повседневной практике наиболее важными являются смазка и горизонтальная теплопередача. Основными факторами, которые следует учитывать при выборе рабочих характеристик флюса, являются:

- условия разливки (скорость разливки Vc, характеристики качания кристаллизатора);

- марка стали и размер кристаллизатора;

- регулирование уровня в кристаллизаторе;

- условия подвода и гидродинамика жидкого металла.

Для подачи в кристаллизатор обычно используют ШОС, состоящий примерно из 70% (CaO+SiO2), 0-6% MgO, 2-6% Al2O3, 2-10% Na2O3+K2O, 0-10%F, с различными добавками - TiO2, ZrO2, В2О3, Li2O и MnO; основность (СаО/SiO2) 0,7-1,3. Частицы углерода в виде мелочи кокса, сажи и графита добавляются (2-20%) для регулирования скорости плавления и для образования восстановительной атмосферы СО в верхней части кристаллизатора для защиты металла от окисления. Частицы углерода не смачиваются шлаком и поэтому капельки шлака защищены от отекания из-за присутствия частиц углерода до тех пор, пока последний не будет израсходован в процессе окисления. В этом заключается механизм регулирования скорости плавления [23]. Жидкая составляющая ШOC в кристаллизаторе обеспечивает смазку стального слитка. Важно, чтобы жидкая смазка имелась в наличии на протяжении всего слитка, потому что если произойдет полная кристаллизация шлака в нижней половине кристаллизатора и жидкая смазка будет отсутствовать, могут возникнуть проблемы (образование разветвленных трещин). Гидродинамическое трение скорость в кристаллизаторе уменьшается по мере снижения вязкости и увеличения толщины пленки жидкого флюса. Расход порошка обеспечивает необходимое количество смазки и сильно зависит от размера кристаллизатора, потому что трение повышается по мере увеличения расстояния от угла. Поэтому силы трения гораздо больше при разливе слябов, чем блюмов и заготовок, и увеличиваются с повышением вязкости ШОС.

Недостаточный расход порошка приводит к возникновению различных дефектов и проблем, а именно: образованию продольных трещин, прорывам жидкой стали в результате прилипания (подвисания) корки слитков в кристаллизаторе, появлению глубоких следов качания кристаллизатора, образованию поперечных трещин по углам и впадин. Большинство исследователей считают, что на расход ШОС влияют в основном две составляющие: часть ШОС, которая идет на смазку кристаллизатора, и та часть, которая захватывается следами качания кристаллизатора.

Горизонтальная теплопередача является сложным процессом, в котором задействованы два механизма, а именно: решеточная, или фононная проводимость и излучающая проводимость. Излучающая проводимость подразумевает поглощение и повторную отдачу излучаемой энергии и может стать доминирующим механизмом передачи в стекловидных материалах при высоких температурах [25].

Слой порошка должен обеспечивать достаточную теплоизоляцию для предотвращения застывания поверхности стали. Уменьшение вертикального теплового потока имеет также большое значение для уменьшения глубины следов качания кристаллизатора и снижения «ситовидной пористости» путем уменьшения длины «серпа» мениска [25]. Теплоизоляция зависит от основных природных характеристик слоя шлака и в общих чертах увеличивается в следующих случаях: при использовании в последовательности порошков гранул, полученных с помощью экструзии, и шаровидных гранул; по мере уменьшения размера гранул; при увеличении толщины слоя шлака; при введении в состав ШОС экзотермических порошков.

Ассимиляция включении IIIOC имеет важное значение, потому что механические свойства стали, зависят как от количества включений, так и от их размера. Это сложный многостадийный процесс. Ассимиляции включений способствуют большой краевой угол смачивания между включением, металлом и шлаком и смачивание включений (большая часть включений смачивается шлаками).

Вместе с тем работа ШОС определяется организацией потоков жидкой стали в кристаллизаторе. Турбулентный поток воздействует на ванну шлака и приводит к: захвату шлака и газа, способному вызвать возникновение поверхностных дефектов у проката; поглощению углерода, особенно у сверхмалоуглеродистых марок стали; эрозии погружаемого стакана, особенно на поверхности раздела металл-шлак; чрезмерному охлаждению поверхности стали вследствие уменьшения теплоизоляции. Чаще всего возникновение турбулентных потоков связываются с заглублением погружаемого стакана, конструкцией отверстий этого стакана и расходом аргона. Предполагается, что ШОС в кристаллизаторе должны компенсировать влияние воздействий турбулентного потока за счет использования смесей с более высокой вязкостью. Однако это ведет к снижению расхода порошка и возникновению других проблем, в частности дефектов слитка - различного рода трещинам, складчатости, газовых и шлаковых включений, прорывов и др.

Значительный объем исследований посвящен свойствам ШОС, применяемых для засыпки в кристаллизатор. Вязкость (или жидкотекучесть) ШОС для подачи в кристаллизатор является наиболее важным из свойств: она определяет расход порошка, а, следовательно, и смазку корки слитка: захват шлака обычно устраняют увеличением вязкости; степень эрозии погружаемого стакана пропорциональна жидкотекучести (измеряется на вискозиметре).

Технологические свойства ШОС определяются рядом температурных характеристик. Температура ликвидуса Tliq представляет собой конечную температуру плавления ШОС и измеряется в ходе цикла нагрева по данным дифференциальной термогравиметрии и/или дифференциальной сканирующей калориметрии или испытаний с помощью микроскопа Лейца; Tliq определяет поверхность раздела между жидкой ванной (лункой), пористой зоной в слое порошка и аналитически может быть рассчитана с точностью до ±35°С.

Температура затвердения Тsol представляет собой температуру, при которой в процессе охлаждения затвердевает (или кристаллизуется) расплавленная ШОС. Температура перелома Tbr представляет собой температуру, ниже которой наблюдается заметное увеличение вязкости. Как правило, величины Tbr и Tsol близки между собой, но иногда разница между ними достигает 70°C.

Температуры перелома (и возможного затвердевания) снижаются с увеличением скорости охлаждения и обычно измеряются при скорости охлаждения -10 С/мин. Фактически Тbr может быть значительно ниже, так как скорость охлаждения в кристаллизаторе составляет 10 °С/с [25].

Практические результаты, полученные в промышленных условиях, показали, что при разливке среднеуглеродистых сталей, которые подвержены образованию продольных трещин, ШОС при log10 (дПа*с) 1.0-3.5 имеет температуру перелома ШОС при разливке высокоуглеродистых сталей которые подвержены прорывам жидкой стали в результате прилипания корки слитка в кристаллизаторе, - в интервале 1030-1150°С. Для других марок стали Tbr расположены между этими интервалами в зависимости от вязкости. Установлено, что тепловое сопротивление RCu/sl увеличивается с повышением толщины и качества кристаллической фазы в пленке шлака. Важность присутствия кристаллической фазы в пленке шлака для горизонтальной теплопередачи послужила своеобразным катализатором при проведении научно-исследовательских работ в области кристаллизации. Поверхностное натяжение имеет большое значение для процесса непрерывной разливки, поскольку высокое значение помогает свести до минимума захват шлака. Форма мениска, а, следовательно, и ширина канала для проникновения шлака определяется по капиллярной константе, которая включает величину поверхностного натяжения. Установлено, что компоненты натрия снижают величину поверхностного натяжения, а А12O3- увеличивают. Поверхностное натяжение на границе металл-шлак в значительной степени зависит от поверхностного натяжения на границе металл-газ, которое определяется содержанием в металле серы. Поэтому менее вероятно, что регулирование состава шлака будет иметь большое влияние на поверхностное натяжение на границе металл-шлак, чем регулирование в металле содержания серы.

Тепловые свойства ШОС играют важную роль в горизонтальной теплопередаче между коркой слитка и кристаллизатором. Имеют множество данных о величине температуропроводности стекловидных, кристаллических и жидких шлаков, пленок шлака, отобранных из кристаллизатора.