- •Прямозубой цилиндрической

- •От больших перегрузок

- •Расчет зубьев при действии максимальной («пиковой») нагрузки

- •3.6 Определяем длину ремня (расчетную)

- •3.7 По расчетной длине ремня принимается стандартная длина. После чего уточняем межосевое расстояние

- •2 По форме геометрической оси ….

- •3 По типу сечения: сплошные и полые………….

- •4 По форме и конструктивным признакам

- •40Хн2ма, 30хгт, 30хгса и др.

- •18Хгт, 12х2н4а или из азотируемых сталей типа 38хмюа.

- •2.4 Упорные подшипники, воспринимающие только осевую

![]()

Деталь – элементарная часть конструкции, выполненная из одного цельного куска материала без применения сборочных операций.

Механизм – искусственно созданное механическое устройство, предназначенное для преобразования движения одного или нескольких твердых тел в требуемое движения других тел.

Работа механизма обычно связана не только с изменением характера движения, но также с изменением угловой скорости, с изменением вращающих моментов.

Машина – искусственно созданное устройство, предназначенное для преобразования одного вида энергии в другой или для совершения полезной механической работы, а также для преобразования информации.

Они заменяют или облегчают физический или умственный труд человека.

Машины-двигатели преобразуют какой-либо вид энергии в механическую, например,электродвигатель, ДВС и др.

Машины-генераторы – преобразуют механическую энергию в какой-либо другой вид энергии (электрогенератор, паровая турбина и др.)

Машины-орудия – предназначенные для изменения размеров и формы тел, для перемещения тел в пространстве.

Работоспособность – способность детали (изделия) работать в течение заданного срока службы без поломок и внеплановых ремонтов.

Экономичность определяется величиной затрат на проектирование, материал, изготовление, и эксплуатационные расходы.

Работоспособность характеризуется рядом частных критериев:

Прочность – способность (свойство) тела сопротивляться разрушению или появлению пластической деформации под действием приложенных нагрузок

Жесткость – способность тела сопротивляться изменению формы и размеров под действием приложенных нагрузок (изгибная, крутильная жесткость)

Износостойкость – способность тела сохранять размеры трущихся поверхностей в течение заданного срока службы.

Износ приводит к уменьшению размеров, а с уменьшением размеров понижается прочность.

Для повышения износостойкости детали закаливают, цементируют, азотируют, покрывают поверхности специальным твердым материалом

Вибростойкость – способность детали работать в заданном диапазоне режимов, достаточно далеких от резонансной области

Теплостойкость – способность изделия работать в заданном диапазоне температур в течение заданного срока службы.

Перегрев изделия приводит к уменьшению твердости, а значит прочности.

При нагреве меняются размеры детали.

Соединения с зазором может перейти в соединение с натягом. Нагрев ведет к потере вязкости смазочных материалов.

В машинах, механизм, служит для передачи непрерывного вращательного движения. При помощи П. в различных приводах осуществляют понижение (или повышение) скорости; ступенчатое или бесступенчатое регулирование скорости; изменение направления движения; приведение в движение нескольких механизмов одним двигателем. Основные характеристики П.: передаваемый момент, угловая скорость, передаточное число, коэффициент полезного действия. Различают следующие типы П.: механический (в том числе с твёрдыми звеньями, гидравлический, пневматический) и электрический П. Механические П., основанные на использовании зацепления, например зубчатая передача, цепная передача, червячная передача, и П. трения, например ремённая передача и фрикционная передача, получили распространение в приводах с постоянным передаточным отношением, а также в приводах малой и средней мощности с изменяемым передаточным отношением: в коробках скоростей и вариаторах станков, автомобилей, тракторов. Гидравлические и электрические П., позволяющие передавать большие мощности и имеющие простую и удобную систему автоматического регулирования, применяются в различных областях машиностроения, особенно в приводах тяжёлых транспортных машин.

Цепная передача с однорядной цепью

Цепная передача с трехрядной цепью

Цепная передача- механизм, в котором передача механической энергии на расстояние осуществляется цепью, охватывающей звёздочки (цепные зубчатые колёса). Ц. п. различаются по конструкции применяемых цепей, количеству звёздочек (простые — с двумя, сложные — с тремя и большим числом звёздочек, в том числе одна или несколько ведомых и натяжных); направлению вращения ведомых звёздочек (прямое и обратное); расположению контура цепи в пространстве (вертикально-замкнутые, горизонтально-замкнутые, пространственные — со скрещивающимися осями звёздочек); расположению линии, соединяющей центры звёздочек (горизонтальные, вертикальные, наклонные); расположению ведущей (рабочей) ветви (верхнее и нижнее); способу преобразования частоты вращения ведущего вала (понижающие и повышающие); количеству параллельных контуров цепей; способу регулирования натяжения цепи; способу защиты цепей от загрязнения (открытые и закрытые кожухом, картером, чехлом); способу смазки (с ручной смазкой — при скорости до 2 м/сек, с капельной смазкой — при скорости до 6 м/сек, с масляной ванной — при скорости до 8 м/сек, с циркуляционной смазкой — при скорости свыше 8 м/сек); компоновке (Ц. п., встроенные в машины, и цепные редукторы). Широкое применение Ц. п. началось с появлением втулочных и прецизионных втулочно-роликовых цепей, обеспечивающих передачу мощности до 5000 квт при высоких скоростях движения (до 35 м/сек), больших усилиях (до 70 000 кгс, или 700 Мн в Ц. п. с несколькими параллельными контурами многорядных цепей), значительных передаточных отношениях (до 12 в одной Ц. п.) и высоком кпд (до 0,99). При особо лёгких режимах работы (малые скорости и нагрузки) применяют крючковые цепи.

Ц. п. универсальны, просты и экономичны. По сравнению с зубчатыми передачами они менее чувствительны к неточностям расположения валов, ударным нагрузкам, допускают практически неограниченные межцентровые расстояния, обеспечивают более простую компоновку. В сравнении с ремёнными передачами они характеризуются следующими достоинствами: отсутствие проскальзывания и постоянство среднего передаточного отношения; отсутствие предварительного натяжения и связанных с ним дополнительных нагрузок на валы и подшипники; передача большой мощности как при высоких, так и при низких скоростях; сохранение удовлетворительной работоспособности при высоких и низких температурах; приспособление к любым изменениям конструкции удалением или добавлением звеньев.

Недостатки Ц. п.: неравномерность хода, возрастающая по мере уменьшения числа зубьев звёздочек и увеличения шага звеньев; повышенный шум и износ цепи при неправильном выборе конструкции, небрежном монтаже и плохом уходе; необходимость в смазке и устранении провисания холостой ветви по мере износа цепи.

Ц. п. применяются в с.-х. машинах, велосипедах, мотоциклах, автомобилях, строительно-дорожных машинах, в нефтяном оборудовании и т.д. Преимущественное распространение имеют открытые Ц. п., работающие без смазки, или с периодической ручной смазкой, с однорядными втулочно-роликовыми цепями.

Существует 4 основных типа передач:

механические

гидравлические

электрические

пневматические

Механические передачи

Классификация

По принципу работы:

Основанные на трении (ременная, канатная);

Передачи зацеплением (цепная передача, зубчатая ,червячная);

По способу соединения ведущего и ведомого звеньев:

С непосредственным соприкосновением звеньев (зубчатая, червячная);

Передачи гибкой связи (ременная, цепная, канатная);

По взаимному расположению геометрических осей валов:

3.1. С параллельными (зубчатые с цилиндрическими колесами);

3.2. С пересекающимися осями валов (конические зубчатые колеса);

3.3. Фрикционные передачи с коническими звеньями.

3.4. Со скрещивающимися геометрическими осями (червячные, зубчато-винтовые)

П

о

возможности изменения передаточного

отношения

о

возможности изменения передаточного

отношения

С неизменным передаточным отношением

Со ступенчатым изменением передаточного отношения

С плавным (непрерывным) изменением передаточного отношения (вариаторы)

Основные силовые и кинематические соотношения в механических передачах.

Большинство передач основано на вращательном движении

T1 – вращающий момент на ведущем звене, будучи моментом движущих сил совпадает с направлением угловой скорости, а на ведомом звене момент T2 - момент сил сопротивления направлен противоположно угловой скорости.

![]() ;

i

– передаточное отношение

;

i

– передаточное отношение

Т

н.м.

=9550 Р

(кВт)/n(об/мин)![]() .

.

F t

– окружная сила

t

– окружная сила

![]()

V

d [мм];

n

[![]() ];

];

V [м/с].

Если i>1 – понижающая передача (понижает угловую скорость (редуцирование))

Если i<1- повышающая передача (увеличивает угловую скорость -мультипликатор).

Для последовательно соединенных передач с передаточными отношениями:i1,i2,…..,ik, общее передаточное отношение: iоб=i1*i2*i3…*ik

Отношение Р2/ Р1 есть кпд передачи; где Р2 – мощность на ведомом, а Р1 – на ведущем валах.

Р2/

Р1

=

![]() ;

для ряда последовательных передач:

;

для ряда последовательных передач:

об= 1* 2*…* к

Из механических передач самые распространенные – ЗУБЧАТЫЕ

ЗУБЧАТЫЕ ПЕРЕДАЧИ

ЗУБЧАТЫЕ КОЛЕСА И ПЕРЕДАЧИ.

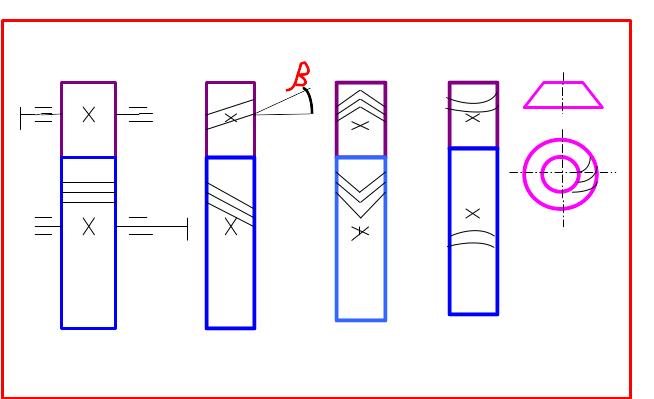

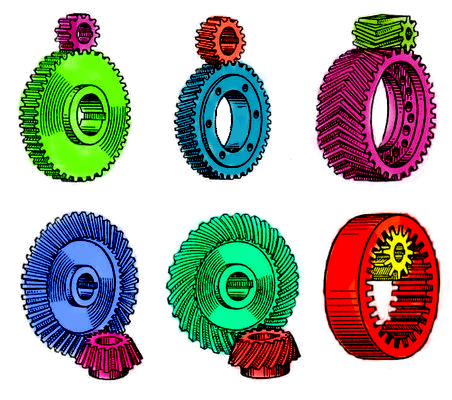

а - ортогональная коническая передача с передаточным отношением 1; б — червячная передача; в — косозубые колеса; г — передача с прямозубыми (в том числе промежуточными) зубчатыми колесами.

ЗУБЧАТАЯ ПЕРЕДАЧА- передача с использованием зубчатого зацепления. Один из старейших способов передачи вращения между валами, широко применяемый и в настоящее время, особенно в тех случаях, когда требуются постоянные отношения частот вращения. Зубчатые колеса обычно изготавливают нарезанием зубьев в дисковых заготовках.

Цилиндрические зубчатые колеса. Зубчатые колеса для параллельных валов называют цилиндрическими. Одно из двух входящих в зацепление зубчатых колес — передающее движение - является ведущим, другое — ведомым. Если одно из колес значительно меньше другого, оно называется шестерней. Если отношение частот вращения ведущего и ведомого колес равно единице, то оба зубчатых колеса имеют одинаковые размеры. Передаточное отношение равно отношению чисел зубьев двух колес. Например, шестерня с 10 зубьями вращается в 4 раза быстрее сцепленного с ней зубчатого колеса, имеющего 40 зубьев. Зубья могут быть расположены как на наружной, так и на внутренней поверхности колеса. При наружном зацеплении колеса вращаются в противоположных направлениях, при внутреннем — в одном.

Для преобразования вращательного движения в поступательное (либо наоборот) зубчатое колесо заменяется зубчатой «рейкой» — это как бы зубчатое колесо бесконечно большого диаметра.

Многоступенчатая зубчатая передача. Для передачи вращения между двумя валами, расположенными на значительном удалении друг от друга, может потребоваться более двух зубчатых колес. Промежуточные колеса изменяют направление вращения, если их число — четное. При нечетном же их числе направление вращения не изменяется.

Виды цилиндрических зубчатых колес. Зубчатые колеса, зубья которых параллельны оси колеса, называются прямозубыми. Для увеличения контактной длины и числа зубьев, находящихся в зацеплении (что необходимо для передачи большего момента и более плавной работы на повышенных частотах вращения), применяют косозубые зубчатые колеса. Серьезным недостатком косозубых колес является осевое усилие, возникающее в контакте зацепленных зубьев. Для его устранения применяются шевронные зубчатые колеса с V-образными (угловыми) косыми зубьями.

Конические зубчатые колеса. Оси конических колес зубчатой передачи составляют прямой угол, и их зубья обычно нарезаются по радиусам. Если зубья конических колес прямые, но идут не по радиусам, то они называются тангенциальными. Конические зубчатые передачи, оси колес которых не пересекаются, называются гипоидными. Их часто применяют в задних мостах автомобилей для понижения центра тяжести. В дифференциалах автомобилей применяются ортогональные зубчатые передачи с зубчатыми колесами одного диаметра. Спиральнозубые колеса подобны цилиндрическим, но их зубья нарезаются таким образом, что они передают вращение между взаимно перпендикулярными валами.

Достоинства:

Высокая нагрузочная способность (мощность 100000 кВт и более)

Стабильность (постоянство) передаточного отношения.

Возможность получения большого передаточного отношения в одной ступени.

Способность работать при высоких скоростях ( до 150 м/с)

Надежность в работе, долговечность.

Недостатки:

Высокая жесткость не позволяет компенсировать динамические нагрузки

Необходимость применения дорогостоящего оборудования, зуборезного и контрольно-измерительного инструмента

Шум при высоких скоростях.

Классификация:

По конструктивному оформлению

Открытые передачи ( обычно тихоходные)

Закрытые (редукторы, коробки передач)

По величине окружной скорости

2.1. Тихоходные (V ≤3м/с)

2.2. Среднескоростные (3 <V ≤ 15)

2.3. Высокоскоростные (V > 15 м/с)

По взаимному расположению геометрических осей валов:

С параллельными валами

С пересекающимися осями валов

Со скрещивающимися осями валов

По форме колес

С цилиндрическими колесами

С коническими колесами

По направлению зубьев

5.1Прямозубые.

5.2 Косозубые

5.3 Шевронные

5.4 Круговые

5.5 Арочные

По форме боковой поверхности зубьев

6.1. По эвольвенте ( Эйлер 1761 г).

6.2. Циклоидальный профиль зубьев

6.3. С круговым профилем (передача с зацеплением М Л Новикова)

В тяжёлых

машинах, наряду с эвольвентными

передачами, применяют круговинтовые

передачи (, предложенные в 50-х гг. 20 в. М.

Л. Новиковым. Профили зубьев колёс в

зацеплении Новикова очерчиваются дугами

окружностей. Выпуклые зубья одного

зубчатого колеса (обычно малого)

контактируют с вогнутыми зубьями

другого. Начальное касание (без нагрузки)

происходит в точке. В передаче Новикова

зубчатые колёса косозубые.

По взаимному расположению зубчатых колес

Внешнего зацепления

Внутреннего зацепления

Частный случай-реечная передача

ГЕОМЕТРИЯ И КИНЕМАТКА

Прямозубой цилиндрической

ЗУБЧАТОЙ ПЕРЕДАЧИ

aw – межцентровое расстояние

![]()

С

= z

![]() p

– длина окружности; с =

p

– длина окружности; с =

![]()

![]() =

=

![]()

По стандарту существуют зубчатые передачи с зубьями:

нормальной высоты

уменьшенной высоты

Для передач с зубьями нормальной высоты по

стандарту

da = d+2ha = d+2m = mz+2m = m (z+2)

df = d-2hf = mz – 2,5m = m (z-2,5)

АВ - теоретическая длина зацепления

NN- линия зацепления

т l - точка пересечения

K – точка пересечения dа2 c NN

Kl - практическая длина зацепления

-

передаточное отношение

-

передаточное отношение

I=U - передаточное число

Численно i=u

Для одой пары колес 1 ≤ U ≤12,5

Но чаще U ≤ 6,3(7,1)

Для закрытых передач « u» – стандартное;

i и m округляют до стандартного значения

Для одной ступени передаточное число «u» ограниченно сверху, потому что масса, габариты, металлоёмкость слишком велики.

Целесообразнее 2-х и 3-х ступенчатые передачи.

V -окружная скорость в зацеплении

![]()

Если d [мм], w[рад/с] d/1000 то V - [м/с],

![]() м/с,] если

d

[мм], n

[об/мин],

м/с,] если

d

[мм], n

[об/мин],

![]()

С тандарт

предусматривает 12

степеней

точности изготовления передач

тандарт

предусматривает 12

степеней

точности изготовления передач

1,2,3,….10,11,12,

т очность

убывает

очность

убывает

1,2 – резервные степени точности

3,4,5 – применяются в контрольно-измерительных приборах

5,6 – авиация

6,7,8,9 – общее машиностроение

6 – высокая точность

7 – точная

8 – средней точности

9 – пониженной точности (для открытых тихоходных передач, например сельхоз машины)

7,8 особенно 8 – самые применяемые.

Для каждой степени точности существует 3 нормы:

Норма кинематической точности – показывает суммарную ошибку угла поворота проверяемого колеса в паре с эталонным за один оборот;

Плавность работы – показывает составляющие ошибки угла поворота проверяемого колеса в паре с эталонным, многократно повторяющиеся за один поворот;

Норма пятна контакта – показывает равномерное или неравномерное распределение нагрузки по боковой поверхности зубьев.

Независимо от степени точности у зубчатой передачи должен быть гарантированный зазор между боковыми профилями зубьев. Существует 6 типов сопряжений по величине бокового зазора:

H, E, D, C, B, A

Зазор возрастает

-----------------------

В сопряжении min боковой зазор Сn = 0 (необходим при реверсивном режиме работы и стабильной температуре)

Сопряжение

![]() -

с нормальным боковым зазором

-

с нормальным боковым зазором

![]() -

с увеличенным боковым зазором (при

повышенных температурах).

-

с увеличенным боковым зазором (при

повышенных температурах).

Обозначение степени точности изготовления зубчатых колес на чертежах

Ст.8-7-7-B , где…..

Или Cт.8-В…….

Способы

получения

заготовок

зубчатых колес:

литьё (d = 600…700 (мм)

обработка давлением (ковка, штамповка)

точение из круглого проката

Способы формирования зубьев

Отливка …..

Накатывание ……

Нарезание

3.1 Метод копирования (дисковые модульные фрезы, пальцевые фрезы). Этот способ малопроизводительный и дает невысокую точность (применяется в ремонтных условиях)

Метод огибания (обкатки)

- гребенкой

долбяком

с помощью червячной фрезы (наибольшая производительность)

Отделка зубьев

- притирка (паста ГОИ)

- шлифование (подвергают высокотвердые зубья)

Только для невысокотвердых:

- шевингование (шевер - зубчатое колесо, на котором сделаны канавки)

- обкатка доводимого колеса в паре с инструментом (зубчатым колесом высокой твердости и точности)….

ВИДЫ И ПРИЧИНЫ ПОВРЕЖДЕНИЯ И РАЗРУШЕНИЯ ЗУБЬЕВ