- •Часть II «Бетоны и растворы»

- •Содержание

- •Предисловие

- •1. Изучение свойств портландцемента

- •Общие требования

- •1.2. Тонкость помола цемента

- •1.3. Нормальная густота цементного теста

- •1.4. Сроки схватывания цементного теста

- •1.5. Активность цемента

- •1.6. Равномерность изменения объема.

- •2. Заполнители для бетонов и растворов

- •2.1. Классификация заполнителей и предъявляемые к ним требования

- •Зерновой состав фракционированных крупных пористых заполнителей

- •2.2. Определение истинной плотности заполнителей

- •2.3. Определение средней насыпной плотности песка, гравия, щебня

- •2.4. Определение средней плотности зерен крупного заполнителя

- •2.4. Определение объема межзерновых пустот и пористости зерен заполнителя

- •2.5. Зерновой состав щебня, гравия и песка

- •2.6. Определение зернового состава керамзитовой смеси при операционном контроле

- •2.7. Содержание в щебне, гравии и песке пылевидных, илистых и глинистых частиц

- •2.8. Содержание в щебне или гравии пластинчатых (лещадных) и игловатых зерен

- •2.9. Дробимость

- •2.10. Определение прочности заполнителя сдавливанием в цилиндре

- •3. Строительные бетоны

- •Проектные марки бетона

- •3.1. Тяжелый бетон

- •3.2. Расчет расхода материалов на 1 м3 бетонной смеси

- •3.3. Легкий бетон

- •Подбор состава легкого бетона

- •4. Строительные растворы

- •4.1. Общие требования

- •4.2. Свойства растворных смесей и растворов

- •4.3. Виды строительных растворов Растворы для каменной кладки и монтажа полносборных зданий

- •Отделочные растворы

- •Декоративные цветные растворы

- •Специальные растворы

- •4.4. Подбор состава растворной смеси

- •5. Примеры расчета составов материалов

5. Примеры расчета составов материалов

Пример 1.

Рассчитать состав бетона марки 300 для изготовления железобетонных изделий простого профиля. Минимальное расстояние в свету между стержнями арматуры 80 мм. Условия формования - стендовая технология с использованием глубинных и поверхностных вибраторов. Условия твердения естественные. Требуемый темп роста прочности бетона: в возрасте 6 - 10 суток - не менее 70% проектной, в возрасте 28 суток - 100%.

Выбор исходных параметров. Согласно данным табл. 33, подвижность бетонной смеси 1…3 см (в среднем ОК = 2 см). Согласно табл. 35, портландцемент - марки 400.

Крупность заполнителя принимаем из расчета наибольшего диаметра зерен щебня 40 мм. Марка щебня, определяемая по дробимости при сжатии в цилиндре, должна быть не менее 600.

Характеристика исходных материалов, установленная в результате испытания:

-

портландцемент Rсж= 42 МПа (420 кгс/см2); ρц = 3100 кг/м3; ρоц = 1300 кг/м3; НГ= 25%;

-

песок кварцевый — ρп = 2610 кг/м3; ρнп = 1550 кг/м3; Мк = 2,2;

-

щебень гранитный — ρщ = 2,6 г/см3; ρощ = 1500 кг/м3; Dнаиб = 40 мм, Марка щебня по прочности на сжатие (в цилиндре) - 1000. Пустотность щебня - Vпуст=0,42; Зерновой состав щебня удовлетворяет требованиям ГОСТ 10268. Расчет состава осуществляют на сухих чистых материалах (заполнителях),

1. Водоцементное отношение по формуле (44):

В/Ц=0,59; (Коэффициент качества заполнителя принят на уровне 0,6).

2. Расход воды на 1 м3 бетонной смеси составляет 170 л.

3. Расход цемента на 1 м3 бетона по формуле (46):

Ц = 170/0,59 = 288 кг.

4. Расход щебня рассчитываем по формуле (47):

Щ=1351 кг

5. Расход песка по формуле (48):

П = [1000 - (Ц + Щ+ В]* 2,61 = (1000 - 782,52) * 2,61 = 217,48*2,61 =568 кг.

Изготавливаем замес из расчета получения 10 л бетонной смеси. Материалы перемешиваем до получения однородной смеси. Определяем удобоукладываемость смеси. Если удобоукладываемость не соответствует заданной, то корректируем состав бетона, добавляя по 5…10% цемента и воды (без изменения водоцементного отношения) или песка и щебня (тоже без изменения соотношения между ними). Тщательно перемешав смесь, вновь определяем удобоукладываемость. Результаты корректировки (сведения о расходе материалов, подвижности бетонной смеси) заносим в табл. 35.

Таблица 35

Расход материалов на лабораторный замес

|

Материалы |

Расчетный состав, кг |

1-я корректировка |

Расход материалов на I м3 бетона |

||

|

на 1 м3 |

на лабораторный замес |

Добавлено материалов |

Количество материалов после добавления |

||

|

Цемент |

288 |

2,88 |

0,288 |

3,168 |

311 |

|

Вода |

170 |

1,70 |

0,170 |

1,87 |

184 |

|

Щебень |

1351 |

13,51 |

- |

13,51 |

1327 |

|

Песок |

568 |

5,68 |

- |

5,68 |

558 |

|

Итого |

- |

- |

- |

24,228 |

2380 |

Примечание. Подвижность смеси после 1-й корректировки - 3 см. При необходимости 2-й корректировки в таблицу вводятся дополнительно две колонки.

Предположим, что подвижность бетонной смеси расчетного состава оказалась равной 0 см. Тогда добавляем 10% цемента и воды: цдоб = 2,880 *0,1 = 0,288 кг; вдоб = 1,70 * 0,1 = 0,170 кг. Предположим, что на этот раз подвижность оказалась равной 3 см. На этом корректировку прекращаем. Если подвижность бетонной смеси опять не соответствует заданной, корректировку выполняют еще раз.

Получив бетонную смесь заданной подвижности, определяем ее фактическую объемную массу в свежеуплотненном состоянии по формуле (34):

ρо.б.с.=2380 кг/м3.

Уточнение расчетов. Вычисляем уточненный расход материалов на 1 м3 бетона по формулам (49) — (52):

Ц=311кг; В=184кг; Щ=1327кг; П=558кг

В результате расчета получен номинальный состав бетона (показатели заносим в таблицу).

Расход цемента в подобранном составе меньше установленной нормы (для бетона марки 300 в соответствии с СН 386 расход цемента допускается 355 кг на 1 м3. Далее можно приступать к изготовлению образцов для определения прочностных характеристик бетона подобранного состава.

Изготовление, хранение и испытание образцов проводим в соответствии с методикой, изложенной выше. Результаты замеров, взвешивания, определения объемной массы и прочности заносим в табл. 36.

Таблица 36

Характеристика контрольных образцов

|

Размер образца, |

Объем, см3 |

Масса, кг |

Средняя плотность, кг/м3 |

Разрушающая нагрузка. Н (кгс) |

Площадь, см2 |

Предел прочности при сжатии, МПа (кгс/ см2) |

|

100x99х100 100х99х98 9х100х100 |

990 980 1010 |

2,348 2,316 2,380 |

2360 2340 2364 |

332900(33290) 321910(32191) 339 620 (33962) |

99 97 102 |

30,6 (306) 30,2 (302) 30,3 (303) |

Предел прочности на сжатие определяем по формуле (14) с учетом переводного коэффициента к прочности образца стандартных размеров (см. табл. 42):

R1сж=30,6Мпа (306 кгс/см2);

R2сж=30,2 Мпа (302 кгс/см2);

R3сж=30,3 Мпа (303 кгс/см2).

В результате можно сделать вывод, что подобный состав обеспечивает получение бетона марки 300.

Далее определяем расход материалов в состоянии естественной влажности на замес бетоносмесителя вместимостью 1200 л (по объему загружаемых материалов). Влажность песка wп = 4%, влажность щебня wщ = 1%.

Коэффициент выхода бетонной смеси по формуле (57) будет равен β=0,67.

Расход материалов на замес по формулам (53) - (56):

Цзам=250 кг; Пзам=449 кг; Щзам=1067 кг; Взам=148 кг

Рабочий состав бетона на замес бетоносмесителя с учетом естественной влажности заполнителей определяем по формулам (61) - (63):

Пвлзам=468 кг; Пвлзам=1078; βзам=118л; Цзам=250 кг

При правильно выполненном расчете и подборе состава смеси расход цемента не должен превышать норм, указанных в СН 386.

Пример 2.

Для изготовления стеновых панелей требуется подобрать состав конструкционно-теплоизоляционного керамзитобетона плотной структуры марки 75 объемной массой в сухом состоянии 1050 кг/м3.

Материалы:

-

портландцемент марки 400 с нормальной густотой теста 26%;

-

керамзитовый гравий крупностью зерен до 40 мм, объемной насыпной ρн = 500 кг/м3, межзерновой пустотностью Vкг = 0,42 и объемной массой зерен в цементном тесте 0,9 кг/л;

-

керамзитовый песок объемной насыпной массой ρн =640 кг/м3 и объемной массой зерен в цементном тесте 1,4 кг/л.

-

Жесткость смеси должна быть 20…30 с.

-

Условия твердения - тепловлажностная обработка в пропарочных камерах.

По табл. 44 определяем, что керамзитобетон заданной объемной массой из имеющихся материалов получить можно.

По табл. 47 принимаем ориентировочно расход цемента 210 кг на 1 м3 бетона. Для первого пробного замеса уменьшаем его на 10%, т. е. принимаем 190 кг. Общий расход крупного и мелкого заполнителей:

3=ρ0б— 1,15*Ц= 1050— 1,15*190 = 830 кг.

По табл. 51 принимаем долю песка в смеси заполнителей 40% объема, т. е, r = 0,4.

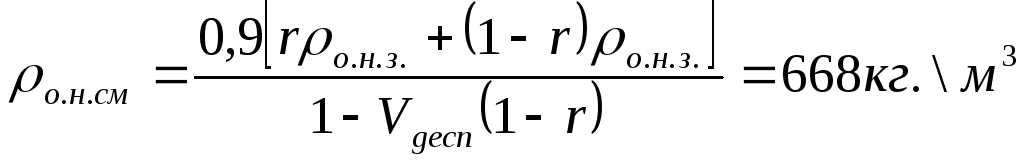

Для установления расхода крупного и мелкого заполнителей раздельно необходимо предварительно определить объемную насыпную массу смеси заполнителей при r = 0,4 опытным путем или по формуле:

Общий расход по объему смеси крупного и мелкого заполнителей находим из выражения:

![]()

Расход песка на I м3 бетона

![]()

Расход крупного заполнителя

Щ=830-318=512кг

Расход воды для пробного замеса определяем по табл. 53. Для жесткости бетона 25 с расход В=265 л.

Для лабораторного замеса (первого) объемом 15 л (для изготовления трех образцов размером 150 х 150 х 150 .мм) принимаем следующий расход материалов: цемента - 2,85 кг, керамзита - 7,66 кг, песка - 4,77 кг, воды - 4 х 0,85 = 3,4 л.

Тщательно перемешав смесь, определяем ее подвижность. При недостаточной подвижности добавляем 5…8% воды, перемешиваем и вновь определяем подвижность. Предположим, что заданная подвижность получена при расходе воды на лабораторный замес 3,7 л. Этот состав принимаем за исходный. Всего готовим шесть серий образцов: с расчетным и увеличенным на 10% расходом цемента (2,85 и 3,13 кг соответственно). Расход цемента должен быть не менее 200 кг на 1 м3 из условия коррозионной стойкости арматуры. Для каждого показателя расхода цемента принимаем три значения расхода песка: расчетное - 4,5 кг, уменьшенное на 15% (3,88 кг) и увеличенное на 15% (5,17 кг). Для каждого из этих составов предварительно опытным путем определяем оптимальный расход воды для получения смеси заданной удобоукладываемости. После термообработки образцы испытываем и окончательно выбираем состав легкого бетона.

Пример 3

Рассчитать состав раствора марки М100 для наземной штукатурки стен с нормальной влажностью помещений. Подвижность раствора 6 см. Вяжущее вещество - шлакопортландцемент активностью 45 МПа, пластифицирующая добавка – известковое тесто с средней плотностью 1400 кг/м3 (1,4 кг/л). Песок – крупнозернистый с насыпной плотностью 1500 кг/м3.

Расчет:

-

Определяем расход цемента на 1 м3 (1000 л) песка:

Ц=(Rp/(K*Rп))*1000= (10/(1*45))*1000=222 кг;

-

Определяем расход известкового теста:

Д=170*(1-0,002*Ц)=170*(1-0,002*0,222)=94,5 кг;

-

Ориентировочный расход воды составит:

В=0,65*(Ц+Д*ρmB)= 0,65*(222+67,5*1,4)=205,7 кг.

Расход материалов на 1 м3 песка:

- цемент 222 кг;

- известковое тесто 94,5 кг;

- вода 205,7 л;

- песок 1500 кг.

Номинальный состав раствора по массе – 1:1,04:6,7 (цемент:известковое тесто:песок).

Приготавливаем лабораторный замес раствора на 3 л песка. Расход материалов составит:

- цемент 222*0,003=0,67 кг;

- известковое тесто 94,5 *0,003=0,28 кг;

- вода 205,7*0,003=0,62 л;

- песок 1500*0,003=4,5 кг.

Определяем подвижность раствора по глубине погружения стандартного конуса. Если конус погрузился на глубину больше (или меньше) заданной, то необходимо увеличить или уменьшить количество воды, достигая необходимой подвижности.

Определяем среднюю плотность растворной смеси. Предварительно взвешенный стальной цилиндр емкостью 1 л наполняем с избытком растворной смесью, уплотняя 25 нажиманиями стального стержня диаметром 10…12 мм и встряхиванием 5…6 раз легким постукиванием о стол. Срезаем излишек смеси вровень с краями посуды.

Определяем среднюю плотность растворной смеси:

ρ=(m1-m2)/V, кг/см3,

где m1 – масса сосуда с раствором, кг; m2 – масса пустого сосуда, кг; V – объем сосуда, л.

Изготавливаем образцы-кубы размером 7,07х7,07х7,07 см, которые через сутки извлекают из форм, хранят во влажной среде при комнатной температуре и через 28 суток подвергают испытаниям на определение предела прочности при сжатии.

Вывод: На основании результатов испытаний делаем вывод о полученной марке и правильности расчета состава раствора.

литература

-

Комар А.Г. Строительные материалы и изделия. – М.: Высшая школа, 1988;

-

Методичні вказівки до лабораторних робіт по дисципліні „Будівельне матеріалознавство”, Частина І. Одеса – 2003, 53с.;

-

Попов Л.Н. Строительные материалы и детали. Практикум. – К.: Вища школа, 1988. – 200с.;

-

Андрианов Р.О. Лабораторне работы по матеріалознавству. – К.: Будівельник, 1992;

-

Л.Й.Дворкін Теоретичні основи будівельного матеріалознавства. К.: Вища школа, 1989;

-

Муратов Э.Г. Материалы для приготовления бетонной смеси и строительного раствора. – М.: Высшая школа, 1987. 111с.;

-

Арадовский Я. Л., Самсонова Т.В. Литые тяжёлые и легкие бетоны в сборных и монолитных конструкциях: Обзорная инф.— М.: ЦНТИ по гражданскому стр-ву и архитектуре, 1984.— 46 с.

-

Бетоны и железобетонные изделия (Государственные стандарты). Материалы для изготовления бетона: В 2-х ч. - М.: Изд-во стандартов.— Ч. 1, 1985. - 230 с.

-

Инструкция по изготовлению изделий из ячеистого бетона. - М., 1981.- 44 с.

-

Производство сборных железобетонных конструкций и изделии: СНиП 3.09.01 - М., 1985.-40 с.

-

Справочник по производству сборных железобетонных изделии /Г.И. Бердычевский, А. П. Васильев. Ф. М. Иванов и др.; Под ред. К.В. Михайлова и А. А. Фоломеева.- М.: Стройиздат, 1982. — 438 с.

-

24 Руководство по применению химических добавок в бетоне / НИИЖБ Госстроя СССР - М.: Стройиздат, 1980. - 55 с.

-

Шихненко И. В., Власенко И. А., Бондарчук А. В. Справочник по бетонным работам. К.: Будівельник, 1987.— 208 с.

-

Шихненко И.В. Краткий справочник инженера-технолога по производству железобетона. —2-е изд., перераб. и доп.- К.: Будівельник, 1989 - 296 с ISBN 5-7705-0197-9.

нормативно-техническая документация

-

ДСТУ Б В.2.7-112-2002 "Цементы. Общие технические требования;

-

ДСТУ Б В.2.7-91 Классификация цементов;

-

ДСТУ Б В.2.7-44-96 Цементы. Отбор и подготовка проб;

-

ДСТУ Б В.2.7-46-96 Цементы общестроительного назначения. Технические условия;

-

ДСТУ Б В.2.7-91-99 Вяжущие минеральные. Классификация

-

СТ СЭВ 4772-84 Цементы. Термины и определения;

-

ГОСТ 310.1 Цементы. Методы испытаний. Общие положения;

-

ГОСТ 310.2 Цементы. Методы определения тонкости помола;

-

ГОСТ 310.3 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема;

-

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии;

-

ГОСТ 8736 Песок для строительных работ. Технические условия;

-

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний;

-

ДСТУ Б В.2.7-32-95 Песок плотный для строительных материалов, изделий, конструкций и работ;

-

ДСТУ Б В.2.7-17-95 Гравий, щебень и песок искусственные пористые. Технические условия;

-

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний;

-

ДСТУ Б В.2.7-71-98 (ГОСТ 8269.0-97) Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний;

-

ДСТУ Б В.2.7-75-98 Щебень и гравий плотные природные для строительных материалов, изделий, конструкций и работ. Технические условия;

-

ДСТУ Б В.2.7-114-2002 (ГОСТ 10181-2000). Смеси бетонные. Методы испытаний;

-

I ДСТУ Б В.2.7-96-2000 (ГОСТ 7473-94) Смеси бетонные. Технические условия;

-

SO 4109 Бетонная смесь. Определение консистенции. Испытание на осадку конуса;

-

ISO 6276 Бетоны. Определение плотности бетонной смеси;

-

ГОСТ 22685-89. Формы для изготовления контрольных образцов бетона. Технические условия;

-

ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам;

-

ГОСТ 27006-86. Бетоны. Правила подбора состава;

-

ДСТУБВ.2.7-71-98 (ГОСТ 8269.0-97) Щебінь і гравій із щільних гірських порід і відходів промислового виробництва для будівельних робіт. Методи фізико-механічних випробувань;

-

ДСТУ Б В.2.7-65-97. Добавки для бетонів і будівельних розчинів. Класифікація;

-

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний;

-

ДСТУ Б В.2.7-23-95 Растворы строительные. Общие технические условия;

-

ГОСТ 5802 Растворы строительные. Методы испытаний;

-

ГОСТ 25328 Цементы для строительных растворов. Технические условия;

-

СН 528-80. Перечень единиц физических величин, подлежащих применению в строительстве.

-

ВСН 02-74 Инструкция по определению прочности бетонных сооружений

Приложение 1

Таблица 37

Основные, дополнительные и производные единицы СИ, рекомендуемые кратные и дольные от единиц СИ, а также допускаемые к применению единицы, не входящие в СИ (СН 528)

|

Наименование |

Единица СИ |

Обозначение рекомендуемых кратных и дольных от единиц СИ |

Допускаемые к применению единицы, не входящие в СИ |

||||

|

Наименование |

обозначение |

Наименование |

Обозначение |

Соотношение с единицей СИ |

|||

|

русское |

международное |

||||||

|

1. Единицы пространства и времени |

|||||||

|

Г |

метр |

м |

m |

км, см, мм, мкм |

- |

- |

- |

|

Площадь |

квадратный метр |

кв.м |

кв.м |

кв.км |

гектар* |

га |

10000 кв.м |

|

Объем, вместимость |

кубический метр |

м.куб |

м.куб |

куб.см |

литр |

л |

|

|

Время Интервал времени Период |

секунда |

с |

s |

- |

минута час сутки |

мин ч сут |

1 мин = 60 с 1 ч = 3600 с 1 сут = 86400 с |

|

2. Единицы строительной механики, гидромеханики и механики грунтов |

|||||||

|

Масса |

килограмм |

кг |

kg |

г, мг, мкг |

тонна |

Т |

1 т = 1000 кг |

|

Статический момент сечения плоской фигуры; момент сопротивления сечения |

метр в третьей степени |

куб.м |

куб.м |

куб.м |

- |

- |

- |

|

Давление |

Паскаль |

Па |

Pa |

кПа, МПа |

- |

- |

- |

|

Напряжение (механическое) |

Паскаль |

Па |

Pa |

ГПа, МПа |

- |

- |

- |

|

Модуль упругости. Модуль сдвига |

Паскаль |

Па |

Pa |

ГПа, МПа |

- |

- |

- |

|

Мощность |

ватт |

Вт |

W |

МВт, кВт |

- |

- |

- |

|

Поверхностное натяжение |

ньютон на метр |

Н/м |

N/m |

|

|

|

|

|

Массовая концентрация (растворимость, мутность и т.п.) |

килограмм на кубический метр |

кг/куб.м |

кг/куб.м |

|

грамм на литр миллиграмм на литр |

г/л мг/л |

1 г/л = 1 кг/куб.м |

|

3. Единицы электрических и магнитных величин |

|||||||

|

С |

ампер |

A |

A |

МА, кА, мА, мкА |

- |

- |

- |

|

Электрическое напряжение. Электрический потенциал. Электродвижущая сила |

вольт |

В |

V |

ГВ, МВ, кВ, мВ, мкВ, нВ |

- |

- |

- |

|

Электрическое сопротивление. Полное сопротивление |

Ом |

Ом |

|

ГОм, МОм, кОм, мОм, мкОм |

|

|

|

|

Удельное электрическое сопротивление |

Ом-метр |

Ом-м |

|

ГОм МОм |

- |

- |

- |

|

Электрическая емкость |

Фарада |

Ф |

F |

мФ, мкФ, нФ, пФ |

- |

- |

- |

|

Емкость (заряд) |

Кулон |

Кл |

C |

- |

ампер-час |

А*ч |

1=3,6 кКл |

|

Электрическая энергия |

Джоуль |

Дж |

J |

- |

ватт-час, мегаватт-час, киловатт-час |

Вт·ч, мВт·ч кВт·ч |

1=3600Дж=3,6 кДж |

|

Электромагнитная энергия |

Джоуль |

Дж |

J |

МДж, кДж, мДж |

|

|

|

|

Магнитный поток |

Вебер |

Вб |

Wb |

МВб, мкВб |

- |

- |

- |

|

4. Единицы строительной теплофизики |

|||||||

|

Т |

кельвин |

К |

K |

- |

- |

- |

1 град С=1 К) t=T-273,15 K |

|

Температурный коэффициент: линейного расширения, объемного расширения |

кельвин в минус первой степени |

|

1/K |

- |

градус Цельсия в минус первой степени |

|

|

|

Скорость химической реакции |

моль на куб. метр в секунду |

|

|

моль/(куб.м*с) |

моль на литр в секунду |

|

|

|

Количество теплоты, Термодинамический потенциал (внутренняя энергия, энтальпия). Теплота фазового превращения. Теплота химической реакции |

джоуль

|

Дж

|

J

|

ТДж, ГДж, МДж, кДж, мДж

|

-

|

-

|

|

|

Тепловой поток |

ватт |

Вт |

W |

МВт, кВт |

- |

- |

- |

|

Теплопроводность |

ватт на метр-кельвин |

Вт/(м*К) |

W/(м*К) |

- |

ватт на метр-градус Цельсия |

Вт/(м*град С) |

Вт/(м*град С) |

|

1=1 Вт/(м*К) |

|||||||

|

Температуропроводность |

квадратный метр на секунду |

кв.м/с |

|

|

|

|

|

|

Сопротивление теплопередаче. Термическое сопротивление |

квадратный метр-кельвин на ватт |

кв.м*К/Вт |

|

- |

квадратный метр-градус Цельсия на ватт |

|

кв.м*С/Вт |

|

Скорость осаждения |

метр в секунду |

м/с |

m/s |

|

|

|

|

|

Концентрация (число частиц в единице объема) |

метр в минус третьей степени |

м |

m |

|

|

|

|

|

Абсолютная влажность |

килограмм на кубический метр |

кг/куб.м |

|

|

|

|

|

|

Влагосодержание |

- |

- |

|

г/кг |

- |

- |

- |

|

Удельная энтальпия |

джоуль на килограмм |

Дж/кг |

J/kg |

- |

- |

- |

- |

|

5. Единицы строительной акустики |

|||||||

|

Звуковая энергия |

джоуль |

Дж |

J |

- |

- |

- |

- |

|

Поток звуковой энергии, звуковая мощность |

ватт |

Вт |

W |

кВт, мВт, мкВт |

- |

- |

- |

|

Плотность звуковой энергии |

джоуль на кубический метр |

|

|

- |

- |

- |

- |

|

Время реверберации |

секунда |

с |

s |

- |

- |

- |

- |

|

Уровень звуковой мощности, уровень звукового давления, эквивалентный уровень звукового давления, снижение уровня звуковой мощности, снижение уровня звукового давления |

|

|

|

|

децибел |

дБ |

|

|

Частотный интервал |

- |

- |

- |

- |

Октава декада |

- |

- |

|

6. Единицы строительной светотехники |

|||||||

|

Энергия излучения |

джоуль |

Дж |

J |

- |

- |

- |

- |

|

Энергетическая сила света (сила излучения) |

ватт на стерадиан |

Вт/ср |

W/sr |

- |

- |

- |

- |

|

Световой поток |

люмен |

лм |

lm |

- |

- |

- |

- |

|

Фокусное расстояние |

метр |

м |

m |

- |

- |

|

- |

|

Оптическая сила |

метр в минус первой степени |

1/м |

1/m |

- |

диоптрия |

дптр |

|

Приложение 2

Множители и приставки для образования десятичных кратных и дольных единиц, а также их наименования и обозначения

Таблица 38

|

Множитель |

Приставка |

Обозначение приставки |

|

|

Русское |

Международное |

||

|

|

Тера |

Т |

Т |

|

|

Гига |

Г |

G |

|

|

Мега |

М |

М |

|

|

Кило |

к |

k |

|

|

Гекто |

г |

h |

|

|

Дека |

да |

da |

|

|

Деци |

д |

d |

|

|

Санти |

с |

с |

|

|

Милли |

м |

m |

|

|

Микро |

мк |

|

|

|

Нано |

н |

n |

|

|

Пико |

п |

p |

Приложение 3

Таблица 39

Соотношение единиц, подлежащих изъятию, с единицами СИ, а также с допускаемыми к применению единицами, не входящими в СИ

|

Наименование величины |

Единица |

Соотношение с единицей СИ, а также с допускаемой к применению единицей, не входящей в СИ |

|

|

Наименование |

Обозначение |

||

|

Длина |

микрон |

|

|

|

Ангстрем |

|

|

|

|

Масса |

центнер |

ц |

100 кг |

|

килограмм-сила-секунда в квадрате на метр |

|

9,80665 кг (точно) |

|

|

Сила |

дина |

дин |

|

|

килограмм-сила |

кгс |

9,80665 Н (точно) |

|

|

Распределенная линейная нагрузка |

килограмм-сила на метр |

кгс/м |

9,80665 Н/м (точно) |

|

тонна-сила на метр |

тс/м |

9806,65 Н/м (точно) |

|

|

Распределенная поверхностная нагрузка |

килограмм-сила на квадратный метр |

|

9,80665 Па (точно) |

|

тонна-сила на квадратный метр |

|

9806,65 Па (точно) |

|

|

Давление, напряжение (механическое) |

дина на квадратный сантиметр |

|

0,1 Па |

|

килограмм-сила на квадратный сантиметр |

|

98066,5 Па (точно) |

|

|

физическая атмосфера |

атм |

101325 Па (точно) |

|

|

миллиметр водяного столба |

мм вод. ст. |

9,80665 Па (точно) |

|

|

миллиметр ртутного столба |

мм рт. ст. |

133,322 Па |

|

|

Нормативные и расчетные сопротивления растяжению, сжатию, изгибу, смятию, срезу; сцепление |

килограмм-сила на квадратный сантиметр |

|

|

|

килограмм-сила-метр |

|

|

|

|

Мощность |

эрг в секунду |

эрг/с |

|

|

килограмм-сила метр в секунду |

|

9,80665 Вт (точно) |

|

|

киловатт |

кВт |

|

|

|

лошадиная сила |

л. с. |

735,499 Вт |

|

|

Количество теплоты, термодинамический потенциал, теплота фазового превращения |

калория (межд.) |

кал |

4,1868 Дж (точно) |

|

эрг |

эрг |

|

|

|

Удельное количество теплоты, удельный термодинамический потенциал |

килокалория на кило-грамм |

ккал/кг |

|

|

Теплоемкость |

килокалория на градус Цельсия |

|

|

|

Удельная теплоемкость |

килокалория на кило-грамм-градус Цельсия |

|

|

|

Теплопроводность |

килокалория на метр-час-градус Цельсия |

|

|

|

калория на сантиметр-секунду-градус Цельсия |

|

|

|

|

Коэффициент воздухопроницаемости |

килограмм на метр-час-миллиметр водяного столба |

|

0,102 кг/(м·ч·Па); 102 г/(м·ч·Па) |

При необходимости марки бетона можно устанавливать и по другим признакам, например по истираемости, жаростойкости и т. д.

1. Применять литые смеси разрешается только при специальном обосновании. 2. Осадка конуса бетонной смеси, предназначенной для перекачивания бетононасосом, принимается не менее 4 см, а пневмотранспортом - не менее 6 см. 3. Осадка конуса товарной бетонной смеси в момент поступления на место потребления должна соответствовать условиям укладки и транспортирования.

1. Данные таблицы справедливы для бетонов с расходом цемента не более 400 кг/м3. 2. Для пуццолановых портландцементов расход воды надо увеличить на 15— 20 л/м3. 3. При использовании мелкого песка расход воды следует увеличивать на 10 л/м3. 4. Расход воды указан для бетонов на плотных заполнителях. Если водопоглощение крупного заполнителя превышает 0,5% по массе, расход воды должен быть соответственно увеличен.

Значение ά приведено для песка средней крупности (Мк = 2...2,5). При использовании мелкого песка значение, а надо увеличить на 0,03; если песок крупный значение, а уменьшают на 0,03.

Испытание бетона эталонным молотком производят при нормальной температуре бетона и в воздушно-сухом состоянии поверхности изделия. Поэтому, как правило, не следует испытывать прочность бетона сразу после термовлажностной обработки или увлажнения. Допускается ускоренное подсушивание бетона на выбранных участках.