- •Часть II «Бетоны и растворы»

- •Содержание

- •Предисловие

- •1. Изучение свойств портландцемента

- •Общие требования

- •1.2. Тонкость помола цемента

- •1.3. Нормальная густота цементного теста

- •1.4. Сроки схватывания цементного теста

- •1.5. Активность цемента

- •1.6. Равномерность изменения объема.

- •2. Заполнители для бетонов и растворов

- •2.1. Классификация заполнителей и предъявляемые к ним требования

- •Зерновой состав фракционированных крупных пористых заполнителей

- •2.2. Определение истинной плотности заполнителей

- •2.3. Определение средней насыпной плотности песка, гравия, щебня

- •2.4. Определение средней плотности зерен крупного заполнителя

- •2.4. Определение объема межзерновых пустот и пористости зерен заполнителя

- •2.5. Зерновой состав щебня, гравия и песка

- •2.6. Определение зернового состава керамзитовой смеси при операционном контроле

- •2.7. Содержание в щебне, гравии и песке пылевидных, илистых и глинистых частиц

- •2.8. Содержание в щебне или гравии пластинчатых (лещадных) и игловатых зерен

- •2.9. Дробимость

- •2.10. Определение прочности заполнителя сдавливанием в цилиндре

- •3. Строительные бетоны

- •Проектные марки бетона

- •3.1. Тяжелый бетон

- •3.2. Расчет расхода материалов на 1 м3 бетонной смеси

- •3.3. Легкий бетон

- •Подбор состава легкого бетона

- •4. Строительные растворы

- •4.1. Общие требования

- •4.2. Свойства растворных смесей и растворов

- •4.3. Виды строительных растворов Растворы для каменной кладки и монтажа полносборных зданий

- •Отделочные растворы

- •Декоративные цветные растворы

- •Специальные растворы

- •4.4. Подбор состава растворной смеси

- •5. Примеры расчета составов материалов

3.2. Расчет расхода материалов на 1 м3 бетонной смеси

1. Определяют водоцементное отношение, обеспечивающее получение бетона заданной прочности при использовании цемента определенной активности. В/Ц рассчитывают по следующим формулам:

![]() при

Rб

≤

Rц 2

при

Rб

≤

Rц 2

![]()

![]() при

Rб

>Rц 3

при

Rб

>Rц 3

где Rб — проектная марка бетона; Rц — активность цемента, определяемая по ГОСТ 310.4; А и Аг — коэффициенты, зависящие от качества заполнителя.

2. Определяют ориентировочный расход воды по табл. 20.

3. Расход цемента вычисляют по уже известным расходу воды (В) и во до цементному отношению (В/Ц):

![]() 4

4

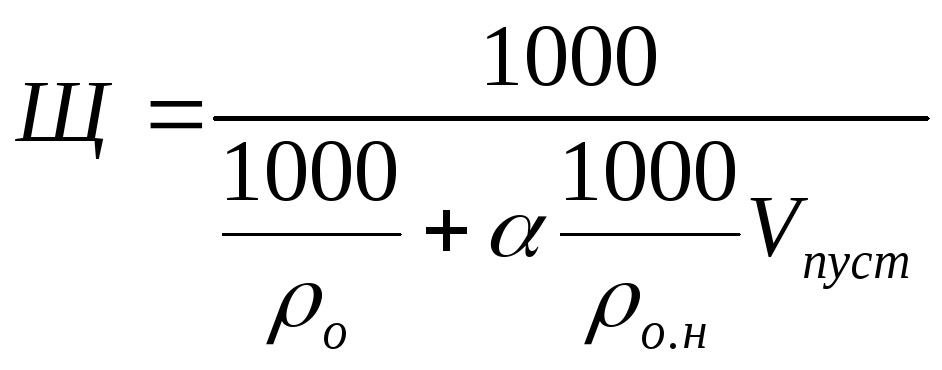

4. Расход крупного заполнителя - щебня, гравия - вычисляют по формуле:

5

5

где ρ0 - средняя масса зерен щебня (гравия), кг/м3; ρ0.н - средняя насыпная масса щебня (гравия), кг/м3; Vпуст - пустотность щебня (гравия), доли единицы; ά - коэффициент раздвижки зерен (принимается по табл. 21, 22).

Таблица 21

|

Расход цемента, кг/м3 |

При осадке конуса, см |

При жесткости, с |

|

|

5-10 |

1-4 |

40-80 |

|

|

200 |

1,22 |

1,18 |

1,10 |

|

250 |

1,28 |

1,22 |

1,12 |

|

300 |

1,34 |

1,28 |

1,14 |

|

350 |

1,4 |

1,34 |

1,16 |

|

400 |

1,48 |

1,4 |

1,18 |

|

500 |

1,6 |

1,48 |

1,2 |

Таблица 22

Оптимальные значения коэффициента ά

|

Расход цемента, кг/куб.м |

ά при значении В/Ц |

|||||

|

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

|

|

250 |

- |

- |

- |

1,26 |

1,32 |

1,38 |

|

300 |

- |

- |

1,3 |

1,36 |

1,42 |

- |

|

350 |

- |

1,32 |

1,38 |

1,44 |

- |

- |

|

400 |

1,31 |

1,4 |

1,46 |

- |

- |

- |

|

500 |

1,44 |

1,52 |

1,56 |

- |

- |

- |

|

600 |

1,52 |

1,56 |

- |

- |

- |

- |

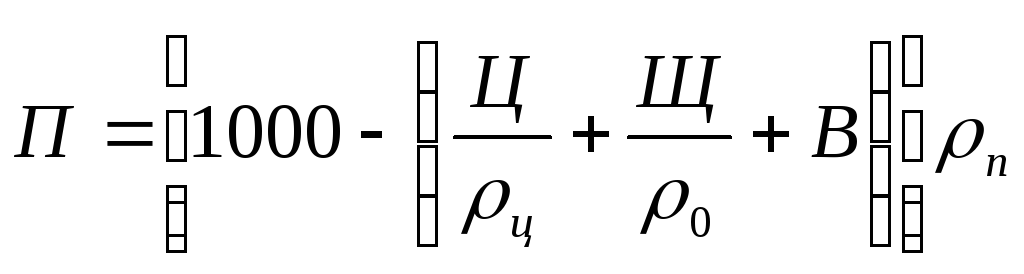

5. Расход песка определяют по формуле

6

6

где Ц, Щ, В — расходы цемента, щебня (гравия) и воды, кг/м3; ρц, ρп — плотности цемента и песка, кг/м3; ρо — средняя масса зерен щебня (гравия), кг/м3.

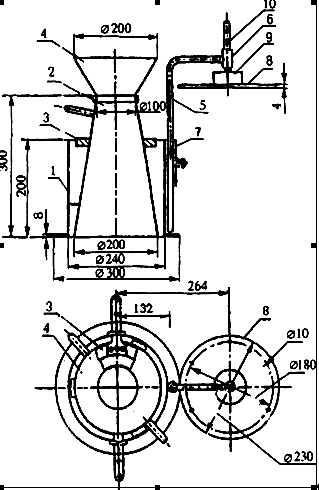

Рис. 12. Конус для определения подвижности

Осадку бетонной смеси определяют в такой последовательности. Внутреннюю поверхность конуса смачивают водой, устанавливают его на ровную гладкую площадку, покрытую металлическим листом, заполняют бетонной смесью в три слоя равными по объему частями и каждый слой штыкуют 25 раз металлическим стержнем диаметром 16 мм (см. рис.12). Для удобства заполнения конуса бетонной смесью на него надевают расширяющуюся кверху насадку. По окончании штыкования верхнего слоя излишек бетона срезают, поверхность выравнивают кельмой вровень с краями формы-конуса. Конус осторожно снимают вертикально вверх и ставят на площадку рядом с конусом из бетонной смеси, осадку которого определяют, измеряя расстояние по вертикали между нижним краем линейки, наложенной ребром горизонтально на верхний обрез формы, и серединой верхнего основания конуса бетонной смеси. Осадка конуса вычисляется как среднее арифметическое двух определений. При максимальной крупности зерен заполнителя более 70 мм подвижность бетонной смеси определяют при помощи конуса высотой 450 мм с внутренним диаметром нижнего основания 300 мм и верхнего - 150 мм и каждый слой в форме-конусе штыкуют 5...6 раз. Значение осадки конуса бетонной смеси приводится к значению осадки стандартного конуса умножением на коэффициент 0,67.

При бетонировании конструкций бетонной смесью малой подвижности пользуются понятием жесткости. Жесткость бетонной смеси, выражаемую в секундах, определяют техническим вискозиметром (см. рис.13), который закрепляют на лабораторной виброплощадке, заполняют его конус бетонной смесью с предварительным штыкованием. Затем уплотняют бетонную смесь в конусе вибрированием при амплитуде колебаний 0,35 мм и номинальной частоте (3000 ± 200) кол/мин в течение 5-30 с (до появления цементного молока из-под нижнего основания конуса). По окончании виброуплотнения выравнивают верхнюю кромку бетона и снимают конус строго вертикально вверх без перекосов. После этого на вискозиметр устанавливают штатив и опускают диск на поверхность отформованного конуса бетонной смеси. Одновременно включают виброплощадку и секундомер. Время, за которое диск прибора опустится настолько, что риска штанги совпадет с верхней плоскостью направляющей головки штатива, и является характеристикой бетонной смеси. Показатель жесткости бетонной смеси вычисляют как среднее арифметическое двух определений, не отличающихся более чем на 20%. В случае, когда бетонная смесь получилась менее удобоукладываемой, чем требуется, в расчет состава бетона вносят поправки - увеличивают количество цемента и воды без изменения водоцементного отношения. Если же удобоукладываемость будет больше требуемой, Добавляют небольшими порциями (по 10%) песок и крупный заполнитель, добиваясь заданной подвижности и жесткости.

Рис.13. Установка типа Вебе для определения жесткости бетонной смеси

Среднюю плотность бетонной смеси в свежеуплотненном состоянии вычисляют с помощью мерных цилиндрических сосудов, вместимость которых выбирают в зависимости от максимальной крупности зерен заполнителя: 5 л (высота и диаметр - по 186 мм) при крупности щебня до 40 мм и 15 л (высота и диаметр - по 267 мм), если крупность зерен заполнителя 70-80 мм. В предварительно взвешенный сосуд загружают бетонную смесь и тщательно уплотняют вибрированием - до появления на ее поверхности цементного молока (но не более 1,5 мин). По окончании уплотнения избыток бетонной смеси срезают, поверхность тщательно заглаживают вровень с краями мерного сосуда и снова взвешивают его. Объемную массу определяют по формуле. Значение ее считают как среднее арифметическое двух определений по формуле:

![]() ,

,

где т - масса мерного сосуда с бетонной смесью, г;

m1 - масса мерного сосуда без смеси, г; V - вместимость мерного сосуда, см3

Расход материалов бетона уточняют по формулам:

![]() 7

7

![]() 8

8

![]() 9

9

где m - общий расход материалов на лабораторный замес по массе, кг; п, ц, щ - расходы соответственно песка, цемента и щебня (гравия) на лабораторный замес, кг; р0.б.с - средняя масса бетонной смеси лабораторного замеса в свежеуплотненном состоянии, кг/м3. Расход воды уточняют по выражению:

В = (В/Ц)*Ц 10

Соответствие найденного состава бетона заданным прочностным характеристикам определяют путем изготовления и испытания образцов. Состав бетона, найденный таким образом, называется номинальным.

Расчет расхода материалов на замес бетоносмесителя. Если вместимость бетоносмесителя задана по сумме объемов загружаемых материалов, то расход материалов на замес бетоносмесителя определяют по формулам;

![]()

![]()

![]()

Взам = (В/Ц) Цзам

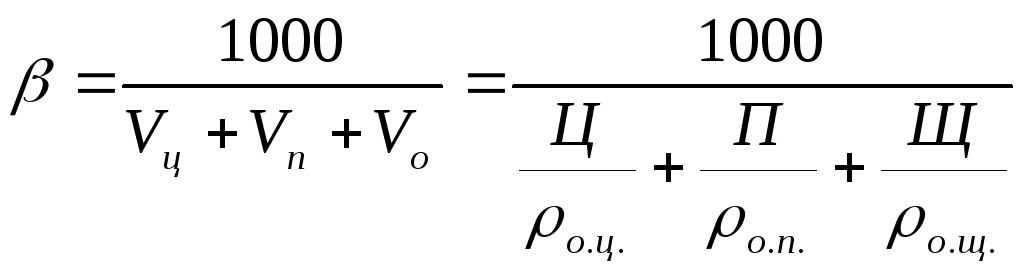

где Цзам, Пзам, Щзам, Взам — расходы соответственно цемента, песка, щебня и воды на 1 замес, кг; V - вместимость бетоносмесителя по сумме объемов загружаемых сухих материалов, л; β — коэффициент выхода бетона (обычно в пределах 0,63—0,7):

11

11

Vц, Vп, Vо - расходы соответственно цемента, песка и щебня, л/м3 бетона; Ц, П, Щ - расходы соответственно цемента, песка и щебня, кг/м3 бетона; ρоц, ρоп, ρощ - объемные насыпные массы соответственно цемента, песка и щебня, кг/м3. Если вместимость смесителя задана по выходу бетона с одного замеса (эта характеристика указана в техническом паспорте на бетономешалку), то расход материалов на замес вычисляют по формулам:

Цзам = ЦV, Пзам = ПV, Щзам = ЩV

Рабочий состав бетона на один замес бетоносмесителя определяют перерасчетом (корректировкой) состава с учетом естественной влажности материалов (песка, щебня или гравия):

![]() ;

;

![]() ;

;

Взам = Взам - [(П3ам – П влзам) -Т (Щзам - Щ влзам)],

где - Пзам, Щзам, Взам - - расходы соответственно песка, щебня (гравия) и воды на один замес бетономешалки с учетом естественной влажности материалов, кг; Ŵп, Ŵщ - влажность песка и щебня (гравия), %.

Предел прочности бетона при сжатии определяют испытанием образцов-кубов или образцов-цилиндров, изготовленных из бетонной смеси с последующим твердением в заданных условиях или выпиленных из готовых конструкций. Размер ребра образца-куба должен быть 300, 200, 150, 100 и 70,7 мм, а диаметр образца-цилиндра - 200, 150, 100 и 71,4 мм при высотах соответственно 400, 300, 200 и 143 мм. При этом за эталон принимают куб размером 150 х 150 х 150 мм. Формовать образцы следует не позднее чем через 15 мин после приготовления замеса. При изготовлении образцов из бетонной смеси, характеризующейся подвижностью менее 12 см и жесткостью не более 60 с, форму, заполненную с избытком смесью, жестко закрепляют на вибростоле и вибрируют с частотой 2800…3000 кол/мин и амплитудой 0,35…0,50 мм до полного уплотнения и появления на поверхности тонкого слоя цементного молока. При изготовлении образцов из бетонной смеси подвижностью более 12 см уплотнение выполняют без вибрации - путем штыкования металлическим стержнем диаметром 16 мм. При изготовлении образцов из бетонных смесей жесткостью более 60 с формование выполняют с пригрузом, обеспечивающим удельное давление 4МПа (40 кгс/см2). При этом формы применяют с насадками, а амплитуда колебаний виброплощадки должна быть 0,5 мм.

Размеры образцов в зависимости от наибольшей крупности зерен заполнителя выбирают с учетом данных табл. 23.

Таблица 23

Размеры образцов в зависимости от крупности заполнителя

|

Наибольшая крупность зерен заполнителя, мм |

Наименьший размер образца, мм |

|

|

Ребро куба, сторона поперечного сечения балочки |

Диаметр цилиндра, мм |

|

|

10 |

70,7 |

71,4 |

|

20 |

100 |

100 |

|

40 |

150 |

150 |

|

70 |

200 |

200 |

|

100 |

300 |

- |

Контрольные образцы, предназначенные для определения проектной марки бетона (прочности в возрасте 28 суток или ином возрасте), следует хранить в камере нормального твердения при температуре (20±2)°С и относительной влажности воздуха не менее 90%.

Для испытания образцы-кубы устанавливают одной из боковых граней на опорную плиту пресса и центрируют с помощью специального шаблона или пользуясь рисками на опорной плите. Нагрузка на образец при испытании должна возрастать равномерно со скоростью 0,06-0,1 кН/с (6—10 кгс/с). Временное сопротивление бетона сжатию в пересчете на кубиковую прочность вычисляют для каждого образца по формуле с учетом переводного коэффициента к эталонной кубиковой прочности. Переводные коэффициенты для приведения предела прочности образцов разных форм и размеров к кубиковой прочности эталонного образца (150 х 150 х 150 мм) приведены в табл. 24.

Таблица 24

Значения переводного коэффициента к эталонной кубиковой прочности бетона

|

Форма и нормальный размер образца |

Переводной коэффициент |

Форма и нормальный размер образца, мм |

Переводной коэффициент |

|

|

Кубы |

Цилиндры |

|||

|

70,7х70,7X70,7 |

0,85 |

71,4X143 |

1,16 |

|

|

100х100х100 |

0,91 |

100X200 |

1,17 |

|

|

150х150х150 |

1,00 |

150х300 |

1,20 |

|

|

200х200х200 |

1,05 |

200х400 |

1,24 |

|

|

300х300x300 |

1,10 |

|

|

|

Среднюю прочность серии определяют, как правило, по результатам испытания трех образцов. Если наименьший результат испытания одного из образцов отклоняется от наибольшего результата образца-близнеца более чем на 15%, наименьший результат отбрасывают и вычисляют среднюю прочность бетона по оставшимся двум показателям.

На основании предела прочности при сжатии образцов устанавливают марку бетона (ГОСТ 252), под которой понимают одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого по его среднему значению. Под классом понимают одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого с гарантированной обеспеченностью. Зависимость между классом бетона и его средней прочностью в контролируемой партии:

В=R(1-tv),

где: В – класс бетона по прочности, МПа; R – средняя прочность бетона, которую следует обеспечить при производстве конструкций, МПа; t- коэффициент, характеризующий принятую при проектировании обеспеченность класса бетона; v – коэффициент вариации прочности бетона.

Неразрушающие методы определения прочности бетона. К ним относятся склерометрические методы, основанные на определении твердости поверхностного слоя бетона, и электронно-акустические методы. Из многих методов склерометрических испытаний чаще всего прочность бетона определяют эталонным молотком системы Кашкарова. После удара, нанесенного молотком, диаметр отпечатка на, бетоне сравнивают с диаметром отпечатка на эталонном стержне и вычисляют показатель твердости по формуле:

Т=Нm*d2/D2

где D - диаметр отпечатка на бетоне, мм; d - то же, на эталонном стержне, мм; Нт - твердость эталонного стержня по Майеру, МПа (кгс/мм2).

Прочность бетона определяют по тарировочной кривой, построенной для выбранного состава бетона на данных материалах по результатам параллельных испытаний бетонных образцов эталонным молотком и под прессом. Для нанесения на график экспериментальных точек принимают значения показателей средней прочности бетона. Тарировочную кривую признают пригодной для использования, если значения средней прочности, полученные во время испытаний и нанесенные точками на график, не будут отклоняться от средней прочности, характеризуемой кривой, более чем на 15%. Большие отклонения показателей средней прочности образцов допустимы лишь для 5% испытанных образцов.