- •Материаловедение и технология материалов

- •Содержание

- •Раздел 1. Общие сведения о получении материалов и способы их обработки.

- •Раздел 2. Строение и свойства материалов.

- •Раздел 3. Термическая и химико-термическая обработка сплавов.

- •Раздел 4. Основные сведения и физическая сущность сваривания и пайки.

- •Раздел 5. Основные сведения и физическая сущность процессов резания металлов.

- •Раздел 6. Общие сведения и физическая сущность основных методов восстановления и упрочнения деталей.

- •Тематический план дисциплины

- •Перечень лабораторных и практических работ

- •Дополнительная

- •2. Кинофильмы

- •Диафильмы

- •Плакаты

- •Контрольные вопросы.

- •Лекция 3. Конструкционные материалы и способы получения заготовок.

- •Сушка форм

- •Плавка металла

- •Лекция 4. Основы технологии слесарных и слесарно-сборочных работ.

- •Очищают поверхности от продуктов предшествующей обработки: абразивного материала, металлических частиц. Рекомендуемая зернистость шлифовальных шкурок и область их применения приведены в табл. 4.2.

- •Основные характеристики шабрения и область его применения

- •Рекомендуемая зернистость шлифовальных шкурок и область их применения

- •Основные характеристики алмазных паст и паст гои

- •Сборка резьбовых разъемных соединений отличается простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

- •Технологические особенности основных способов получения неразъем-ных соединений.

- •Лекция 6. Общие сведения об обработке на металлорежущих станках.

- •Горизонтально- и вертикально-фрезерные станки

- •1. Разработка технологического процесса механической обработки

- •2. Точность обработки, методы и технические средства измерений.

- •Контрольные вопросы для проверки усвоения лекционного материала.

- •Лекция 8. Строение металлов и сплавов. Диаграмма состояния.

- •Лекция.9. Механические свойства металлических сплавов и методы их определения.

- •Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

- •Лекция 11. Теория термической и химико-термической обработки стали и сплавов.

- •Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

- •Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

- •Лекция 16. Качество неразъемных соединений и методы их контроля

- •Качество паяных и клеевых соединений соединений.

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •Лекция 17. Общие сведения и физическая сущность обработки металлов резанием.

- •Лекция 18. Точение и другие методы обработки металлов резанием.

- •Контрольные вопросы

- •Лекция 19. Обработка на металлорежущих станках. Электрофизические и электрохимические методы обработки.

- •Контрольные вопросы

- •Возникновение неровностей при точении.

- •Возникновение неровностей при фрезеровании.

- •Возникновение неровностей при круглом наружном шлифовании.

- •Образование шероховатости поверхности при доводке.

- •Формирование опорной поверхности.

- •Дополнительные характеристики шероховатости поверхности.

- •Сущность упрочнения металла.

- •Разупрочнение металла

- •Наклеп металла поверхностного слоя при механической обработке

- •Технологическая наследственность

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Лекция 21. Заключение.

Лекция 3. Конструкционные материалы и способы получения заготовок.

План лекции: Общие сведения о строениии металлов и сплавов и неметаллических материалов. Стали обыкновенного качества и качественные; чугуны серые, ковкие и высокопрочные. Классификация и маркировка сталей и чугунов.Черные и цветные металлы и сплавы, неметаллические материалы. Получение отливок и поковок.

Все металлы имеют кристаллическое строение. При этом подавляющее большинство из них имеют кубические решетки (объемноцентрированную и гранецентрированную), и гексагональную плотноупакованную, т.е. соответст-венно ОЦК (Cr, M0, W), ГЦК (Ni, Al, Cu) и ГПУ (Zn, Mg).

Некоторые металлы и в первую очередь железо, при различной температуре имеют различную кристаллическую форму (модификацию), которые обозначаются греческими буквами a, b, g, d и т.д. Существование металла в различных кристаллических формах называется полиморфизмом, а переход из одной модификации в другую - полиморфным превращением. Это положение имеет большое значение для понимания основ металловедения и в первую очередь термической обработки.

Установлено, что свойства отдельных кристаллов (монокристаллов) в различных направлениях неодинаковы, поскольку число атомов и расстояние между ними в кристаллах различны. Такое явление, как зависимость свойств металлов от направления, назвали анизотропией, имеющей большое значение в технике.

Кристаллические решетки металлов не являются идеальными, а имеют много дефектов: точечные - вакансии, смещенные атомы, атомы примесей и линейные - дислокации (краевые и винтовые). Эти дефекты в значительной мере изменяют свойства кристаллов. Для поликристалла, состоящего из зерен, которые в свою очередь состоят из блоков монокристаллов ориентированных под различными углами, имеет место так называемый поверхностный дефект, образующийся на границах зерен и свободных поверхностях. Эти дефекты называют еще, соответственно: нульмерные, одномерные и двумерные.

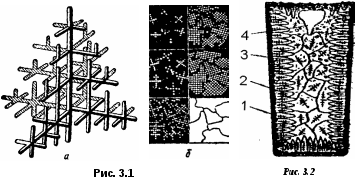

Процесс кристаллизации металла начинается с образования центров (зародышей) кристаллизации. От них растут первичные (главные) оси будущих кристаллов, затем перпендикулярно к ним - оси высших порядков (рис. 3.1,а). Такие первичные кристаллы, напоминающие внешним видом дерево, получили название дендритов. Дальнейший их рост и формирование кристаллов происходит за счет жидкого металла, заполняющего межосевое пространство. В конечном итоге кристаллы, соприкасаясь друг с другом, приобретают случайную внешнюю форму (рис. 3.1,б). Такие кристаллы назвали зернами.

Величина и количество зерен характеризуется двумя факторами: числом центров кристаллизации (ЧЦ) и скоростью их роста, т.е. скоростью кристаллизации (СК). От этих факторов зависит в основном размер зерен, а следовательно и свойства металла. С повышением скорости охлаждения ЧЦ увеличивается в большей степени, чем СК, поэтому размер зерен в металле уменьшается. Схематически строение металлического слитка представлено на рис. 3.2.

С плавы

состоят из двух или более металлов или

металлов и неметаллов. В технике металлы

и их сплавы обычно относят к одной группе

материалов - к металлам. Сплавы или их

части могут быть одно- или двухфазными

(фаза -

однородная по составу и строению часть

сплава, отделенная от других частей

поверхностью раздела, при переходе

через которую свойства изменяются

скачкообразно).

Они образуются в виде твердого

раствора

(компоненты растворяются друг в друге

в твердом состоянии), механической смеси

и химического соединения. Твердый

раствор и химическое соединение являются

однофазными и имеют один тип кристаллической

решетки, а механическая смесь, например,

двух компонентов двухфазной и т.д. При

этом в твердом растворе атомы растворимого

компонента либо замещают атомы

растворителя в его кристаллической

решетке, либо внедряются в нее.

плавы

состоят из двух или более металлов или

металлов и неметаллов. В технике металлы

и их сплавы обычно относят к одной группе

материалов - к металлам. Сплавы или их

части могут быть одно- или двухфазными

(фаза -

однородная по составу и строению часть

сплава, отделенная от других частей

поверхностью раздела, при переходе

через которую свойства изменяются

скачкообразно).

Они образуются в виде твердого

раствора

(компоненты растворяются друг в друге

в твердом состоянии), механической смеси

и химического соединения. Твердый

раствор и химическое соединение являются

однофазными и имеют один тип кристаллической

решетки, а механическая смесь, например,

двух компонентов двухфазной и т.д. При

этом в твердом растворе атомы растворимого

компонента либо замещают атомы

растворителя в его кристаллической

решетке, либо внедряются в нее.

Представление о взаимосвязи структуры и свойств материала, его кристаллическом строении и фазовом составе можно получить из диаграммы состояния представляющей собой графическое изображение всех превращений, происходящих в сплаве в зависимости от концентрации его компонентов и температуры. Диаграмма состояния определяется экспериментально по критическим точкам превращений в сплавах при их нагреве и охлаждении.

В основе строения неметаллических материалов лежат полимеры - вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Молекулярная масса их составляет от 5000 до 1000000. При таких больших размерах макромолекул свойства веществ определяются не только химическими составами этих молекул, но и их взаимным расположением и строением.

Макромолекулы полимера представляют собой цепочки, состоящие из отдельных звеньев. Поперечное сечение цепи - несколько ангстрем, а длина - несколько тысяч ангстрем. Поэтому макромолекулам полимера свойственна гибкость, являющаяся одной из отличительных свойств полимеров. Гибкость полимеров ограничена размером сегментов - жестких участков, состоящих из нескольких участков. Атомы, входящие в основную цепь, связаны прочной химической связью, а силы межмолекулярного взаимодействия, имеющие обычно физическую природу, значительно (в 10-50 раз) меньше. Таким образом, молекулы полимеров характеризуются прочными связями в самих макромолекулах и относительно слабыми между ними.

Полимеры встречаются в природе - натуральный каучук, целлюлоза, слюда, асбест, природный графит. Однако ведущей группой являются синтетические полимеры, получаемые в процессе химического синтеза из низкомолекулярных соединений. Возможности создания новых полимеров и изменения свойств уже существующих очень велики. Синтезом можно получать полимеры с разнообразными свойствами и даже создавать материалы с заранее заданными характеристиками.

Все полимеры по отношению к нагреву подразделяют на термопластичные и термореактивные.

Термопластичные полимеры при нагревании размягчаются, даже плавятся, при охлаждении затвердевают. Этот процесс обратим, т.е. никаких дальнейших химических превращений материал не претерпевает. Структура макромолекул таких полимеров линейная или разветвленная. Представителями термопластов являются полиэтилен, полистирол, полиамиды и др.

Термореактивные полимеры на первой стадии образования имеют линейную структуру и при нагревании размягчаются, затем вследствие протекания химических реакций затвердевают (образуется пространственная структура) и в дальнейшем остаются твердыми. Отвержденное состояние полимера называется термостабильным. Примером термореактивных смол могут служить фенолоформальдегидная, глифталевая и другие смолы.

Основными конструкционными материалами, применяемыми в судостроении и судоремонте, являются стали и чугуны, цветные металлы и сплавы, неметаллические материалы.

Сплавы железа с углеродом с содержанием последнего до 2,14% называются сталями, а более 2,14% - чугунами.

Углеродистые стали, применяемые на практике, содержат кроме углерода: 0,4%Si, 0,5-0,8%Mn и по 0,02-0,05% S и P. Кремний и марганец являются полезными примесями; растворяясь в феррите, они упрочняют сталь. Сера образует соединение FeS и вызывает красноломкость, а фосфор - хладноломкость стали.

Углеродистые конструкционные стали бывают обыкновенного качества и качественные.

Стали обыкновенного качества подразделяют на группы А, Б и В. Стали группы А характеризуются механическими свойствами, группы Б - химическим составом, а группы В - механическими свойствами и химически составом. По степени раскисления они бывают кипящими (кп), полуспокойными (пс) или спокойными (сп), а в зависимости от нормируемых показателей механических свойств их подразделяют на ряд категорий.

Конструкционные стали обыкновенного качества обозначаются буквами Ст и цифрой - номером стали. Группа указывается соответствующей буквой в начале марки (для группы А буква не ставится). В конце марки указывается степень раскисления и номер категории (первая категория не указывается). Например, Ст1кп, БСт1пс, ВСт1кп3, ВСт6 и т.д. Стали обыкновенного качества применяются для изготовления малоответственных или малонагруженных деталей: валиков, болтов, крышек подшипников и др.

Качественные конструкционные стали отличаются меньшим содержанием вредных примесей (серы и фосфора ,0,04%). Они подразделяются на стали с нормальным содержанием марганца, около 0,6% (I группа) и повышенным, около 1,2% (II группа), а по содержанию углерода: на малоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,60% С) и высокоуглеродистые (более 0,6% С).

Качественные конструкционные стали маркируются следующим образом: стали I группы - числами 08, 10, 25 ... 60, указывающими среднее содержание углерода в сотых долях процента, а для сталей II группы - дополнительно в конце цифр ставится буква Г, указывающая на повышенное содержание марганца. Стали I и II групп применяются для изготовления широкого круга ответственных деталей. При этом средне- и высокоуглеродистые стали подвергаются как правило термической обработке.

Углеродистые инструментальные стали подразделяют на качественные: У7 ... У12, У13 и высококачественные: У7А ... У12А, У13А. Числа в марке указывают на содержание углерода в десятых долях процента, а буква А в конце марки обозначает высококачественную сталь, т.е. содержащую меньший процент вредных примесей (S и P).

Чугуны подразделяются на белые и серые. В белых чугунах углерод находится в связанном состоянии, в цементите, а в серых - в свободном, в графите. При этом графит в чугуне выделяется в виде пластин, хлопьев или шаров. Серые чугуны, применяемые на практике, содержат: 3-3,5% C, 1,5-3% Si, около 0,5% Mn, до 0,12% S и 0,3-0,8% Р). Чугуны с пластинчатым графитом обычно называют серыми, с графитом в виде хлопьев – ковкими и с графитом шаровидной формы – высокопрочными.

Углеродистые стали и чугуны находят широкое применение для изготовления деталей СТС.

Основными из них являются:

Сталь 15 - вкладыши рамового опорного и установочного подшипников судовых среднеоборотных двигателей (СОД), подшипник рамовый с заливкой Б83; шпиндель, ось ролика регулятора с цементацией 0,8-1,2 мм; шайба кулачная, втулка топливной шайбы и топливная шайба c последующей цементацией 1,2-2,0 мм судовых малооборотных двигателей (МОД).

Сталь 25Л - нижняя головка шатуна СОД, рама фундаментная, ползун крейцкопфа с заливкой Б83 или БН и корпус толкателя привода распредвала.

Сталь 35 - вал коленчатый, стержень шатуна рабочего цилиндра и груз распределительного вала судовых СОД, связь анкерная, вал коленчатый, шатун рабочего цилиндра, болт шатунный, крейцкопф, вал распределительный, корпус главного пускового клапана.

Сталь 45 - вал распределительный, шестерни и другие детали СОД; болт, гайка и контргайка рамового подшипника; звездочки после литья и оси привода распредвала, корпус форсунки, шестерни, вал приводной и муфты регулятора с приводом.

СЧ 21 - рама фундаментная, крышка рамового подшипника, блок цилиндров, а также корпус, верхняя и нижняя крышка регулятора числа оборотов судовых двигателей, крышка подшипника, блок цилиндров, маховик, уплотнение поршневого штока корпус сальника; корпуса топливного насоса, подшипника регулятора с приводом, сервомотора регулятора.

СЧ 24 - корпус привода топливного насоса, крышка рабочего цилиндра, кольца уплотнительные и маслосъемные, вставка головки поршня.

СЧ 28 - крышка-втулка рабочего цилиндра и поршень судовых среднеоборотных двигателей, параллель и тронк поршня.

Легированными называют стали, в которые специально вводят (леги-рующие) элементы. Основными легирующими элементами конструкционных сталей являются Cr, Ni, Si, Mn, а такие элементы как W, Mo, V, Ti и другие вводят в сталь в сочетании с основными для дополнительного улучшения свойств.

Влияние легирующих компонентов на свойства стали зависит от количества вводимых элементов и их взаимодействия с железом и углеродом.

Легирующие элементы в марках стали обозначают соответствующими буквами: Х – хром, Н – никель, С - кремний, Г – марганец, В – вольфрам, М – молибден, Ф – ванадий, Т – титан, Ю – алюминий, А - азот, Б - ниобий, Д - медь, Е - селен, К - кобальт, П - фосфор, Р - бор, Ц - цирконий, Ч - редкоземельные материалы. Число в начале марки конструкционной стали указывает на содержание углерода в сотых долях процента, цифры после букв - среднее содержание элемента в процентах. Например, марка 18Х2Н4В означает, что это сталь со средним содержанием 0,18% С, 2% Cr, 4% Ni и около 1% W.

При маркировке инструментальных и некоторых специальных сталей отходят от этого правила. Для них содержание углерода указывается в десятых долях процента. Например, марка 9ХС означает, что это сталь с содержанием 0,9% углерода, около 1% хрома и 1% кремния, а при отсутствии цифры - содержание углерода от 1 до 1,5%.

Некоторые легированные стали выделены в отдельные группы: Ш- шари-коподшипниковые, Р - быстрорежущие, Е - магнитные и др.

Легированные стали находят широкое применение для изготовления деталей СТС. Основными из них являются:

Сталь 15Х, 18Х, 20Х, 18ХГ с цементацией и термообработкой - толкатели топливного насоса и клапанов газораспределения, ролик, ось ролика судовых СОД, ролик пускового золотника, ось ролика привода топливного насоса, топливная и пусковая кулачные шайбы, корпус клапана, подпятник и ролик топливного насоса МОД.

Сталь 38ХМЮА с азотированием и термообработкой - корпус и плунжер топливного насоса СОД.

Сталь ШХ15 - клапан нагнетательный топливного насоса судовых СОД, плунжер и седло клапана топливного насоса СОД, сопло форсунки топливного насоса МОД.

Сталь 18Х2Н4ВА с цементацией на глубину 0,5-0,9 мм и термообработкой HRC 60 - направляющая иглы форсунки СОД.

Сталь 4Х9С2 - клапаны впускной и выпускной СОД и клапан пусковой МОД.

Сталь Р18 - игла форсунки СОД.

Сталь 3Х13 - клапаны предохранительный и воздухораспределителя СОД, Сталь 35ХМ - головка поршня МОД.

Сталь ХВГ - клапан и втулка топливного насоса МОД.

Сталь 40Х с закалкой ТВЧ на 1,5-2,5мм НRС54 - корпус форсунки МОД. Сталь 3Х13 - рубашка и корпус поршня , верхний и нижний штоки поршня и золотник сервомотора регулятора. седло главного пускового клапана МОД.

Стали Х12ВНМФ и 2Х18Н9М - наружное и внутреннее кольца, лопатки турбонагнетателя МОД.

Сталь 3Х19Н9МВБТ - лопатка ротора турбонагнетателя МОД.

Цветные металлы и главным образом их сплавы имеют сравнительно большое применение в судостроении и судоремонте. В некоторых конструкциях судна, механизмах и приборах они пока являются незаменимыми.

Все цветные металлы по сравнению с черными имеют общий недостаток: высокую стоимость. На практике чаще всего прибегают к использованию цветных металлов в случаях, когда требуется материал, обладающий высокой тепло- и электропроводностью, коррозионной стойкостью, антифрикционными свойствами, а также с целью снижения массы конструкций, машин и т.д.

Медь и ее сплавы, благодаря их высокой электро- и теплопроводности, пластичности, химической и коррозионной стойкости, хорошей полируемости широко используются для изготовления труб судовых систем, проводников тока, подшипников скольжения и др. В большом количестве медь используется для изготовления важнейших конструкционных сплавов: латуней и бронз.

Латуни - сплавы меди с цинком - используют для изготовления судовых систем и гребных винтов. В простых (двойных) латунях содержание цинка не превышает 38%. В специальные латуни кроме цинка вводятся Al, Fe, Sn, Pb, Si и другие элементы. Легирующие добавки оказывают различное влияние на свойства латуней. Так, добавки свинца улучшают обрабатываемость, марганца - повышают механические и коррозионные, а в сочетании со свинцом - антифрикционные свойства, железа - улучшает пластичность в холодном и горячем состояниях, алюминия (до 6%) - повышает прочность и коррозионную стойкость. Кремний вводится с целью улучшения литейных свойств.

Латунь, содержащая до 39% цинка хорошо поддается обработке давлением в горячем и холодном состояниях, сварке, пайке и лужению.

Марку латуни обозначают буквой Л, затем начальной буквой русского названия легирующего элемента, за которыми следуют цифры, указывающие среднее содержание в % меди и легирующих элементов. Например, сплав ЛМц 58-2, из которого изготавливают корпус клапана управления пуском, корпус индикаторного крана судовых МОД, содержит 58% меди и 2% марганца; ЛАМцЖ67-5-2-2, применяемая для изготовления гребных винтов, содержит 67% меди, 5% алюминия и по 2% марганца и железа.

По технологическому признаку латуни подразделяются на деформируемые и литейные.

Деформируемые латуни обрабатывают прессованием, прокаткой и штамповкой. Применяют их для изготовления деталей арматуры и трубопроводов, деталей иллюминаторов и др.

Литейные латуни применяют для изготовления фасонных отливок арматуры, дельных вещей и гребных винтов.

Литейные латуни в движущейся морской воде в разной степени подвержены коррозионному разрушению - обесцинкованию – электрохимичес-кой коррозии. Все литейные латуни могут свариваться и паяться мягким и твердым припоями.

Бронзы - сплавы меди с оловом, алюминием и другими элементами, являющимися легирующими компонентами. Они делятся на две основные группы: оловянистые (основной легирующий компонент - олово) и специальные (основные легирующие компоненты - алюминий, марганец, кремний и др.).

Бронзы обозначают буквами Бр, затем начальными буквами русского названия легирующих элементов, за которыми следуют цифры, показывающие их процентное содержание. Например, сплав Бр.АМц10-2, применяемый для изготовления поворотной втулки топливного насоса, содержит 10% алюминия и 2% марганца, остальное медь; Бр.ОЦС5-5-5 - втулки регулятора числа оборотов, содержит по 5% олова, цинка и свинца, остальное медь; Бр.АЖМц 10-3-1,5 - золотника клапана управления пуском СОД, содержит 10% алюминия, 3% железа и 1,5% марганца, остальное медь.

Оловянистые бронзы по технологическому признаку разделяют на литейные и деформируемые.

Оловянистые литейные бронзы обладают высокими литейными и антифрикционными свойствами, легко обрабатываются резанием, хорошо лудятся и имеют красивый цвет в готовых изделиях. Их коррозионная стойкость в морской воде обусловлена образованием на поверхности устойчивой плотной пленки окиси олова. Из оловянистой бронзы Бр.ОФ 10-1 изготавливается втулка верхней головки шатуна СОД, из БрОЦСН3-7-5-1 и БрОЦС8-4-3 - литая тонкостенная арматура, облицовки валов, корпусов насосов, работающих в морской и пресной воде, топливе и паре и др.

Деформируемые бронзы применяют для изготовления различных видов проката, поковок и штамповок.

Кроме указанных марок бронз, для деталей СОД и МОД нашли применение также Бр.АМЦ 9-2 - для стержня клапана, БрОСН5-23-1 - направляющего пояска, Бр.АЖ 9-4Л, Бр.ОФ10-1 - втулки ролика и др.

Алюминий и его сплавы обладают рядом ценных свойств: высокой удельной прочностью и коррозионной стойкостью, малой склонностью к хрупким разрушениям, устойчивостью механических свойств при низких температурах, высокой технологичностью, эстетичностью в конструкциях и неограниченными запасами сырья для их производства.

Алюминиевые сплавы подразделяют на деформируемые и литейные. Деформируемые в свою очередь подразделяются на упрочняемые и неупрочняемые термообработкой.

К неупрочняемым термообработкой алюминиевым сплавам относят алюминиево-магниевый сплав АМг (магналий) и АМц.

К упрочняемым термообработкой алюминиевым сплавам относятся дуралюмины.

Литейные алюминиевые сплавы для фасонного литья используются для изготовления деталей оборудования, арматуры, деталей электрооборудования. Наиболее широкое применение нашли алюминиево-кремнистые сплавы (силумины), имеющие хорошую жидкотекучесть, небольшую усадку, возмож-ность получения мелкозернистой структуры путем модифицирования, равномер-ность механических свойств по сечению отливки и др. Недостатки силуминов - низкая пластичность и коррозионная стойкость в морской воде, плохое сопро-тивление ударным нагрузкам. В качестве примеров применения силуминов: АЛ2 и АЛ9 - для изготовления диффузора и корпуса турбонагне-тателя МОД.

Титан имеет серебристо-белый цвет, его плотность около 4510 кг/м3 и температура плавления 17250С. Свойства титана существенно зависят от чистоты. Титан обладает весьма высокой коррозионной стойкостью, что в сочетании с низкой плотностью и высокими механическими свойствами предопределило его широкое применение для судовой арматуры подводных лодок и др. Надежную защиту титана и его сплавов от коррозии обеспечивает нерастворимая пассивная пленка, образующаяся на поверхности изделий при воздействии агрессивной среды.

Титан используют в основном для производства конструкционных сплавов. Сплавы на основе титана с добавками алюминия, хрома, молибдена и других элементов обладают более высокими механическими свойствами, чем технический титан. В судостроении наиболее перспективно использование титана и титановых сплавов для плакирования стальных листов, изготовления гребных винтов, крыльевых устройств, различных деталей судовой арматуры, работающих в морской воде, агрессивных и кавитирующих средах. Однако широкое внедрение титана и титановых сплавов ограничено их высокой стоимостью (они во много раз дороже низколегированной стали).

Антифрикционными называют сплавы, предназначенные для изготовления подшипников скольжения. Эти сплавы обладают малым коэффициентом трения, пластичностью, микрокапиллярностью, а также неоднородной по твердости структурой (твердые включения в мягкой основе). Такое сочетание свойств можно получить у двухфазных сплавов, у которых одна фаза - твердые кристаллы, а другая - мягкая основа. Твердые кристаллы обеспечивают хорошую сопротивляемость трению, а мягкая основа - хорошую прирабатываемость вкладыша к валу. При вращении в подшипниках мягкая основа, соприкасаясь с валом, изнашивается и образует сеть микрокапилляр, по которым циркулирует смазка. К металлическим антифрикционным материалам в судостроении относятся баббиты, бронзы (оловянистые и безоловянистые) и латуни.

Баббиты представляют собой сплавы из легкоплавких цветных металлов на основе олова или свинца и предназначены для заливки подшипников (при 300-4200С). Баббиты имеют минимальный коэффициент трения и хорошо удерживают смазку. Баббиты на оловянной основе состоят из пластичной основы и распределенных в ней твердых металлических соединений олова с сурьмой и медью (SnSb, Cu6Sn5), которые играют роль опорных частиц, воспринимающих основную нагрузку вала.

В судостроении применяются в основном оловянистый баббит Б83 и свинцово-никелевый БН. Так, ползун и кольцо уплотнительное поршневого штока МОД изготавливаются наплавкой Б83 и БН на сталь 25. Сплав Б83 применяется для заливки вкладышей, работающих при более высоких удельных нагрузках и окружных скоростях, чем сплав БН.

Основой неметаллических материалов являются синтетические и природные полимеры. Первые являются продуктами химической переработки нефти, природных газов, каменного угля, горючих сланцев, а вторые, встречающиеся в природе - натуральный каучук, целлюлоза, слюда, асбест, природный графит.

Из синтетических или природных полимеров совместно с другими компонентами: наполнителями, красителями, пластификаторами и др. получают различные искусственные материалы. Основные из них, пластмассы, лакокрасочные и склеивающие материалы, резина, асбест, нашли применение в судостроении и судоремонте.

Пластмассы широко используются как конструкционные материалы. Их свойства определяются физико-механическими характеристиками основы - смолы. В зависимости от ее поведения при нагреве пластмассы подразделяют на термопластичные и термореактивные.

Термопластичные пластмассы (термопласты) при каждом нагреве размягчаются, переходят в вязкотекучее состояние, а при охлаждении отвердевают. К таким материалам относятся: оргстекло, полиэтилен, винипласт и др.

Термореактивные пластмассы (реактопласты) при нагреве вначале размягчаются, а затем при определенной температуре переходят в твердое, неплавкое и нерастворимое соединение, поэтому они не могут повторно перерабатываться. К ним относят пластики на основе фенолоформальдегидной, полиэфирной и других смол.

Для расширения свойств пластмасс в ее состав вводят наполнители (порошки, волокна, листы и пр.), пластификаторы (глицерин, парафиновое масло и др.) и другие добавки (стабилизаторы, смазки, красители).

Пластмассы обладают большим разнообразием свойств: малая плотность, высокая коррозионная стойкость, высокие электроизоляционные характеристики, хорошие антифрикционные свойства, высокий коэффициент трения, большой диапазон твердости и эластичности, возможность обработки различными способами и др. Вместе с этим необходимо учитывать, что им присущи: малая прочность, жесткость и твердость; большая ползучесть, особенно у термопластов; низкая теплостойкость (от -60 до +2000С); низкая теплопроводность; старение - потеря свойств под действием тепла, света, воды и других факторов.

Резина обладает весьма ценными свойствами: эластичностью, упругостью и др. Ее получают путем специальной обработки (вулканизации) смеси каучука и серы с различными добавками. В судостроении она применяется для уплотнительных элементов (сальников, прокладок, манжет), подшипников, электроизоляционных элементов, водоплавательных средств и др.

Лакокрасочные материалы принадлежат к группе пленкообразующих материалов. Кроме пленкообразующих веществ (синтетические смолы, масла) компонентами их являются растворители, пластификаторы и др.

Лакокрасочные материалы широко применяются для защиты корпуса судна и его оборудования от коррозии, обрастания и с декоративными целями. Классификация лакокрасочных материалов по составу и назначению, совместимость их с грунтовками и технологические схемы окраски наружных и внутренних поверхностей корпуса судна, его трюмов, отсеков, цистерн и т.п. приведены в [9, с.51-61].

Клеями обычно называют коллоидные растворы пленкообразующих полимеров, способные при затвердевании образовывать прочные пленки, хорошо прилипающие к различным материалам. Основные марки клея, рекомендуемые для склеивания различных судостроительных материалов, типовые режимы склеивания и рабочие температуры приведены в [9, с.72-76]. Там же приведена рецептура и режимы отверждения эпоксидных клеев.

Асбестом называют группу минералов волокнистого строения, представляющих собой скопление тончайших волокон в виде кристалликов, удлиненных по одной из своих осей. По специальной технологии асбестовые минералы расщепляют на эластичные и прочные волокна. Эти волокна являются исходным сырьем для производства ряда асбестовых материалов: нитей, шнуров, листовых и фрикционных материалов, сальниковой набивки и т.д. Так, шнуры, сплетенные из асбестовой нити и пропитанные антифрикционным маслобензостойким составом или клеем на основе каучука и графита или прорезиненного и пропитанного графитом, применяются в качестве сальниковых набивок, работающих в различных средах (вода, пар, топливо, аммиак и др.) при температурах до 5000С [9, с.64].

Неметаллические материалы достаточно широко применяют в судостроении и судоремонте.

Так, коррозионные разъедания и раковины втулки цилиндра МОД заделываются составом на основе эпоксидных смол (МВР-134-67), включающие следующие компоненты.

Состав 1: эпоксидная смола ЭД-5 - 100 в.ч., пластификатор ДБФ - 15-20 в.ч., отвердитель ПЭПА - 12-14 в.ч., наполнитель: графит - 30 в.ч., тонкоизмельченные металлические порошки - алюминиевая или бронзовая пудра 15-20 в.ч., асбестовое волокно - 5-10- в.ч., портланд-цемент - 30-40 в.ч.

Состав 2: эпоксидная смола ЭД-6 - 100 в.ч., пластификатор ДБФ - 20-25 в.ч., отвердитель ПЭПА - 10-12 в.ч., наполнитель - тот же, что и в составе 1.

Состав 3: компаунд К -153 - 100 в.ч., отвердитель ПЭПА -12 в.ч., наполнитель - тот же, что в составе 1.

Для экрана турбонагнетателя используется теплоизоляция "Мамва", составляющими которой являются:

а) вата минеральная марки 100 ГОСТ 4640-66 - 10 частей б) асбест 7 сорта ГОСТ 12871-67 - 2 части в) вода - 2 части г) глина ФПС, ФВ или ФО ГОСТ3226-65 - 1 часть В качестве набивки и материала уплотнительных колец применяется резина и асбест и т.д.

Для изготовления деталей СТС используются заготовки, получаемые различными способами. Основными из них являются литейное производство и обработка металлов давлением. Путем литья получают различного вида отливки, а обработкой металлов давлением - поковки и различного вида продукцию прокатного производства. Этими способами получают также и готовые изделия, не требующие последующей обработки.

Из жидкого расплава можно отлить заготовку любой формы. Литейный способ позволяет изготовить изделия из материалов, не поддающихся обработке в твердом состоянии.

Благодаря интенсивному усовершенствованию способов литья все больше производится заготовок с улучшенными эксплуатационными характеристиками, например с тонкими стенками (0,5мм), с небольшими отклонениями от размеров, с лучшим качеством поверхности.

Суть литейного производства состоит в том, что фасонные детали (заготовки) получают заливкой жидкого металла в литейную форму, полость которой соответствует их размерам и форме. После кристаллизации металла литую деталь (заготовку), называемую отливкой, удаляют из литейной формы и в случае необходимости отправляют в механический цех для последующей обработки. Общая схема технологического процесса изготовления отливки приведена на рис. 3.4.