- •Материаловедение и технология материалов

- •Содержание

- •Раздел 1. Общие сведения о получении материалов и способы их обработки.

- •Раздел 2. Строение и свойства материалов.

- •Раздел 3. Термическая и химико-термическая обработка сплавов.

- •Раздел 4. Основные сведения и физическая сущность сваривания и пайки.

- •Раздел 5. Основные сведения и физическая сущность процессов резания металлов.

- •Раздел 6. Общие сведения и физическая сущность основных методов восстановления и упрочнения деталей.

- •Тематический план дисциплины

- •Перечень лабораторных и практических работ

- •Дополнительная

- •2. Кинофильмы

- •Диафильмы

- •Плакаты

- •Контрольные вопросы.

- •Лекция 3. Конструкционные материалы и способы получения заготовок.

- •Сушка форм

- •Плавка металла

- •Лекция 4. Основы технологии слесарных и слесарно-сборочных работ.

- •Очищают поверхности от продуктов предшествующей обработки: абразивного материала, металлических частиц. Рекомендуемая зернистость шлифовальных шкурок и область их применения приведены в табл. 4.2.

- •Основные характеристики шабрения и область его применения

- •Рекомендуемая зернистость шлифовальных шкурок и область их применения

- •Основные характеристики алмазных паст и паст гои

- •Сборка резьбовых разъемных соединений отличается простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

- •Технологические особенности основных способов получения неразъем-ных соединений.

- •Лекция 6. Общие сведения об обработке на металлорежущих станках.

- •Горизонтально- и вертикально-фрезерные станки

- •1. Разработка технологического процесса механической обработки

- •2. Точность обработки, методы и технические средства измерений.

- •Контрольные вопросы для проверки усвоения лекционного материала.

- •Лекция 8. Строение металлов и сплавов. Диаграмма состояния.

- •Лекция.9. Механические свойства металлических сплавов и методы их определения.

- •Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

- •Лекция 11. Теория термической и химико-термической обработки стали и сплавов.

- •Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

- •Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

- •Лекция 16. Качество неразъемных соединений и методы их контроля

- •Качество паяных и клеевых соединений соединений.

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •Лекция 17. Общие сведения и физическая сущность обработки металлов резанием.

- •Лекция 18. Точение и другие методы обработки металлов резанием.

- •Контрольные вопросы

- •Лекция 19. Обработка на металлорежущих станках. Электрофизические и электрохимические методы обработки.

- •Контрольные вопросы

- •Возникновение неровностей при точении.

- •Возникновение неровностей при фрезеровании.

- •Возникновение неровностей при круглом наружном шлифовании.

- •Образование шероховатости поверхности при доводке.

- •Формирование опорной поверхности.

- •Дополнительные характеристики шероховатости поверхности.

- •Сущность упрочнения металла.

- •Разупрочнение металла

- •Наклеп металла поверхностного слоя при механической обработке

- •Технологическая наследственность

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Лекция 21. Заключение.

Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

План лекции: Общие сведения о диаграммах состояния различных сплавов, диаграмма состояния железо-углерод: превращения, происходя-щие в сплаве в зависимости от концентрации его компонентов и темпе-ратуры; фазы и структурные составляющие сталей и чугунов, влияние легирующих элементов на свойства стали .

Диаграмма состояния представляет собой графическое изображение всех превращений, происходящих в сплаве в зависимости от концентрации его компонентов и температуры. Она определяется экспериментально по критическим точкам превращений в сплавах при их нагреве и охлаждении. Изучая диаграмму состояния сплава можно получить четкое представление о тесной взаимосвязи структуры и свойств материала, его кристаллическом строении и фазовом составе.

Диаграмма состояния Fе-C дает представление о строении железоуглеродистых сплавов: сталей и чугунов. Первое представление об этой диаграмме дал Д.К.Чернов, который впервые указал на существование в стали критических точек. Он обнаружил, что при температуре примерно 7000С существует критическая точка А1 , ниже которой сталь не принимает закалки, как бы быстро ее ни охлаждали. Вторая критическая точка А3 - переменная и зависит от содержания углерода в стали.

Диаграмма Fе-C, как видно из названия, должна распространяться от Fе до С. Учитывая, что железо с углеродом образует ряд химических соединений: Fe3C, Fe2C и др., указанную диаграмму можно рассматривать по частям.

Предметом нашего изучения будет первая часть диаграммы Fе-C, диаграмма Fе-Fе3С. Это объясняется тем, что на практике применяются металлические сплавы с содержанием углерода не более 5%, а ближайшим по содержанию углерода химическим соединением является цементит или Fe3C, содержащий углерода 6,67%. Таким образом, при разборе диаграммы состояния Fе-C в качестве одного из компонентов рассматривается железо, а другого - химическое соединение Fe3C.

Чтобы понять диаграмму Fe-C необходимо в первую очередь ознакомиться со строением и свойствами исходных компонентов этой системы: железом и цементитом.

Железо - 26-й элемент таблицы Д.И. Менделеева. На практике используется технически чистое железо с содержанием примесей 0,1...0,2% и температурой плавления 15350С. В зависимости от температуры железо, как мы уже рассматривали, существует в разных кристаллических формах или, как их называют, в разных полиморфных модификациях: a, b, g и d (рис. 2.1).

Типовые показатели механических свойств железа: бв ~ 250 Н/мм2, бт ~ 120 Н/мм2, d ~ 50%, y ~ 86%, HB = 800 Н/мм2, ан ~ 300 Нм/см2.

Со многими элементами железо образует твердые растворы. Наибольший интерес представляет образование растворов углерода в железе. Растворимость С в Fе существенно зависит от того , в какой кристаллической форме существует Fе. Так, растворимость углерода в a-железе составляет около 0,02%, а b и g-железе - до 2,14%, т.е. в 100 раз больше.

Твердые растворы внедрения углерода в a- и g-железе называются соответственно ферритом и аустенитом.

Феррит обозначается буквой Ф, a или Fеa. Его основные механические свойства: НВ ` 600, бв = 330 Н/мм2, d = 40%.

Аустенит обозначается буквой А, g, или Fеg. Его основные механические свойства: НВ ` 1600, бв = 750 Н/мм2, d = 60%.

Цементит, обозначается буквой Ц или Fе3С, имеет сложную кристаллическую решетку, характер связи между атомами Fе и С точно не установлен. Температура плавления цементита около 16000С, твердость НВ=8000, нулевая пластичность, при 2170С теряет свои магнитные свойства. Цементит - соединение неустойчивое и в определенных условиях может разлагаться на железо и углерод в виде графита, что имеет большое значение в процессе структурообразования чугуна.

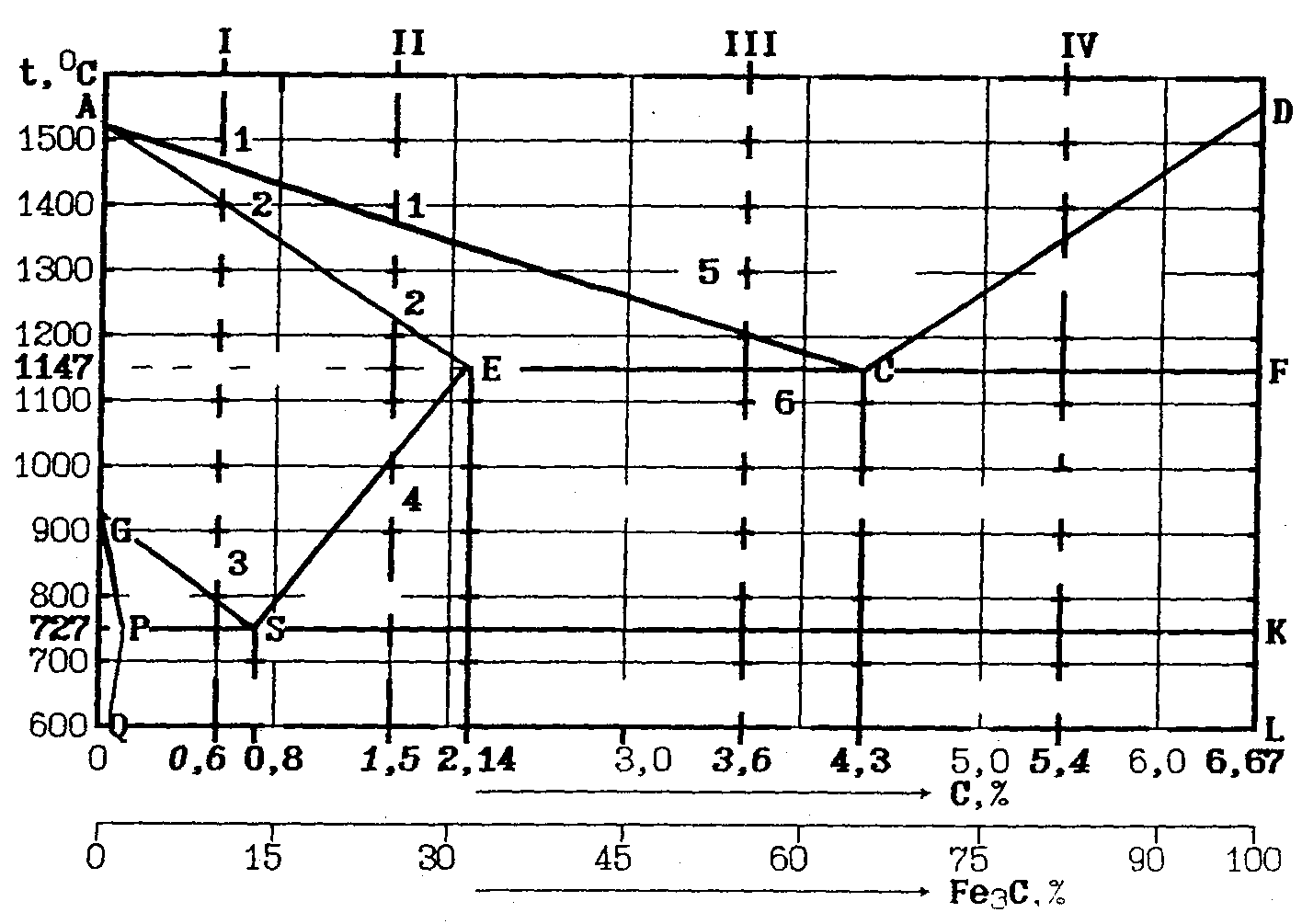

Упрощенная диаграмма состояния Fе-Fе3C приведена на рис.4.1. По оси абсцисс на диаграмме приведено содержание углерода и цементита. Очевидно, что количество цементита в сплаве равно 15-кратному содержанию углерода.

Линия АСД диаграммы называется линией ликвидус и соответствует температурам начала кристаллизации сплавов Fe-C. Выше этой линии сплавы находятся в жидком состоянии.

Линия АЕСF - линия солидус и соответствует температурам конца кристаллизации. Ниже этой линии все сплавы находятся в твердом состоянии. Между линиями ликвидус и солидус сплав находится в двухфазном состоянии: жидком и твердом. Кристаллизация сталей начинается с образования аустенита (точки 1 на рис. 4. 1). После полного затвердевания (точки 2 на рис. 4.1) все стали состоят из аустенита. При дальнейшем охлаждении до линии GSE структура сталей не изменяется.

Линия GS относится к сталям с содержанием углерода до 0,8% и соответствует температурам выделения феррита из аустенита, т.е. ниже точки 3 на рис. 4.1 сталь будет состоять из аустенита и феррита, причем выделение феррита приводит к повышению содержания углерода в аустените до 0,8%.

Линия SE относится к сталям с содержанием углерода более 0,8% и соответствует температурам выделения цементита вторичного из аустенита, т.е. ниже точки 4 на рис. 4.1 сталь будет состоять из аустенита и вторичного цементита, выделение которого снижает содержание углерода в аустените до 0,8%.

Рис. 4.1

Горизонтальная линия на диаграмме, линия PSK, соответствует протеканию следующей эвтектоидной реакции:

![]()

т.е. аустенит концентрации точки S при температуре 7270С разлагается на феррит концентрации точки Р и цементит концентрации точки К, соответ-

ствующей 6,67%С.

В результате этой реакции образуется эвтектоидная смесь феррита и цементита называемая перлитом (вид перламутра). Эта реакция происходит у всех сплавов системы, содержащих С > 0,02%, т,е, практически у всех промышленных железоуглеродистых сплавов. Эту реакцию называют эвтектоидным или перлитным превращением. Основные механические свойства перлита пластинчатого - НВ ` 2000, б = 800 Н/мм2, d = 10%; перлита зернистого - НВ ` 1800, б = 650 Н/мм2, d = 20%.

По структуре углеродистые стали классифицируют на доэвтек-тоидные, эвтектоидные и заэвтектоидные.

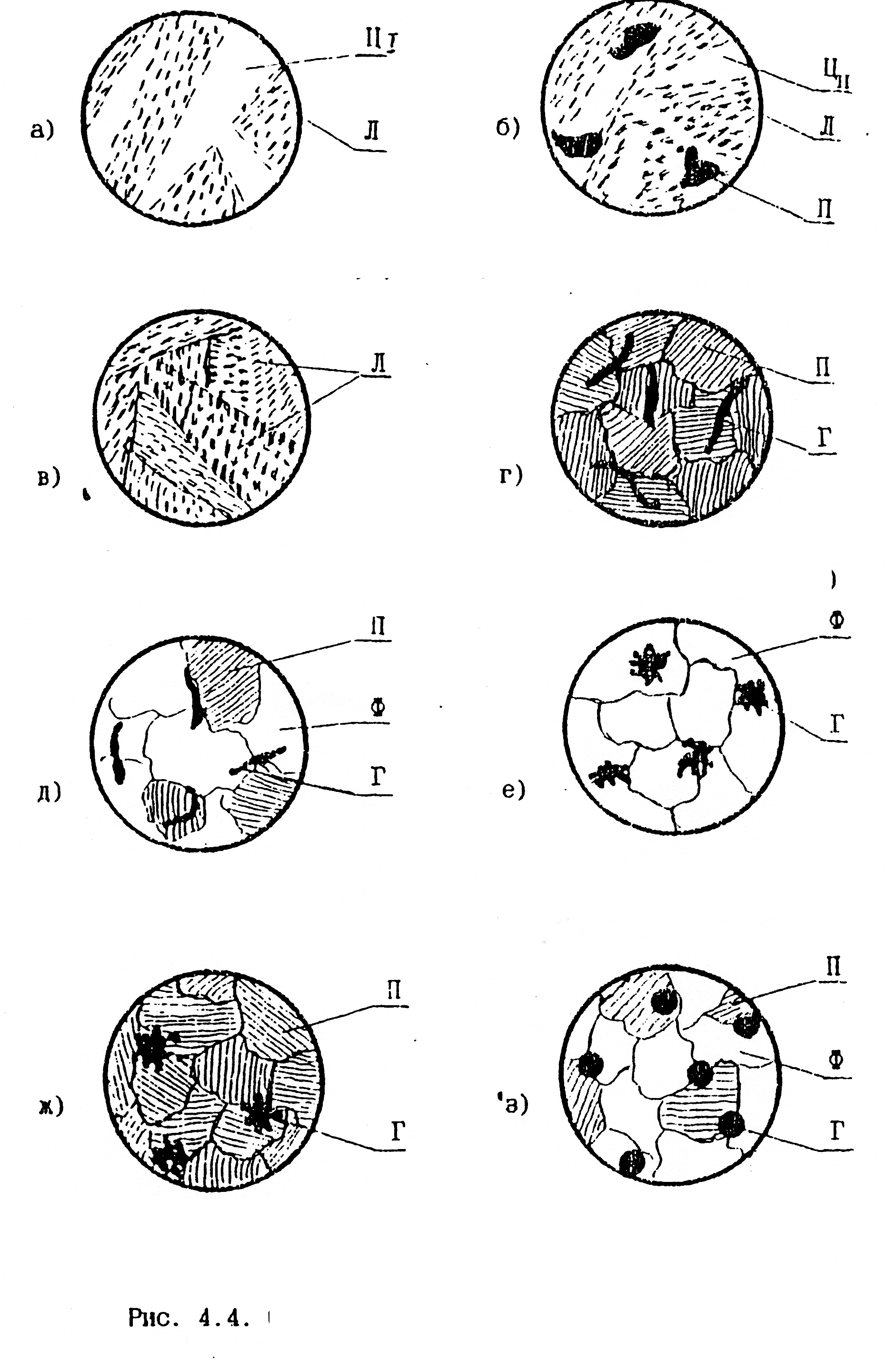

Доэвтектоидные стали содержат более 0,02%, но менее 0,8% углерода. Ее структура состоит из светлых зерен феррита и темных зерен перлита, представляющих в свою очередь зерна феррита, пронизанных пластинами цементита (рис. 4.2, г и д).

С увеличением содержания углерода количество феррита в доэвтектоидных сталях уменьшается, а перлита увеличивается. Так как практически весь углерод находится в перлите, то содержание углерода в доэвтектоидной стали можно определить по формуле, в %:

|

С = 0,8 Fn/100, |

(1) |

где Fn - площадь, занимаемая перлитом, %.

Эвтектоидная сталь содержит 0,8%С и имеет перлитную структуру. В поле зрения микроскопа эвтектоидная сталь с пластинчатым перлитом отчетливо выявляет форму цементита в виде темных прожилок на светлом фоне феррита (рис. 4.2,а). При большей степени дисперсности цементитных частиц и при малых увеличениях двухфазное строение перлита может не выявляться. В этих случаях перлит под микроскопом, при травлении стали 4%-ным раствором HNO3 в спирте, имеет сплошной темный фон.

Заэвтектоидная сталь состоит из перлита и вторичного цементита, располагающегося в виде сетки или зерен (рис.4.2,б,е). В этих сталях содержание углерода может быть ориентировочно определено по следующей формуле, %

|

С = (0,8 Fn + 6,67 Fц)/100, |

(2) |

где Fц - площадь, занимаемая вторичным цементитом, в %.

После травления 4%-ным раствором HNO3 в спирте цементит под микроскопом имеет вид белой составляющей, также как и феррит, а перлит - вид темной составляющей.

Чтобы отличить по микроструктуре цементит от феррита, шлиф, протравленный 4%-ным раствором HNO3 в спирте повторно полируется, а затем травится щелочным раствором пикрата натрия, который окрашивает цементит в темный цвет.

А ан

Из этого рисунка видно, что с увеличением в стали углерода возрастает твердость НВ и предел прочности бв, уменьшается относительное удлинение d и относительное сужение и ударная вязкость ан. При дальнейшем увеличении в стали углерода (более 0,9%С)

твердость возрастает, а предел прочности уменьшается. Это объясняется тем, что по границам зерен выделяется вторичный цементит, образующий сплошной каркас вокруг перлитных зерен (рис. 4.2,е). При испытании на растяжение нагрузка воспринимается прежде всего этим каркасом. Цементит, будучи хрупким, разрушается, что приводит к преждевременному разрушению образца и снижению предела прочности. Таким образом, зная микроструктуру стали, мы можем по соответствующим зависимостям определить содержание в стали углерода и ее марку, а пользуясь зависимостями рис. 4.3 - значение основных ее механических свойств.

Влияние легирующих компонентов на свойства стали зависит от количества вводимых элементов и их взаимодействия с железом и углеродом. С железом они обычно находятся в виде твердых растворов замещения (легированный феррит и легированный аустенит) или химического (интерметаллического) соединения (FeCr, Fe3W2, Fe3Mo2), а при взаимодействии с углеродом - в связанном (TiC, WC) или в свободном состоянии.

Легированный феррит присутствует во всех конструкционных сталях, подвергающихся улучшению, а легированный аустенит является основной структурной составляющей жаропрочных и нержавеющих сталей. Интерметаллические соединения являются упрочняющей фазой при термической обработке.

Все легирующие компоненты, за исключением марганца, при нагреве задерживают рост зерна аустенита, что позволяет легированные стали подвергать обработке давлением в более широком интервале температур или подвергать химико-термической обработке, не опасаясь перегрева.

Следует помнить, что в наибольшей мере преимущества легированной стали проявляются после ее термообработки. Особенно сильно повышается бт, d и ан. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а следовательно, лучшей прокаливаемостью. Это позволяет производить закалку деталей в менее резких охладителях (масло, воздух), что уменьшает деформацию изделий и опасность образования трещин. Кроме того, после термической обработки они имеют более мелкое зерно и более дисперсные структуры.

Растворяясь в железе, легирующие элементы оказывают большое влияние на положение критических точек в стали. Одни легирующие элементы (Ni, Mn, Co) расширяют g-область, понижая А3 и А1, другие (W, V, Cr, Mo) сужают g и расширяют a-область, повышая А3 и А1. Почти все легирующие элементы сдвигают точки Е и S диаграммы Fe-C влево, т.е. в сторону меньших концентраций углерода. Исключение - V, Ti, Nb, которые повышают концентрацию углерода в эвтектоиде.

Рис.4.2

Схемы микроструктур стали150

Кристаллизация чугуна (сплав III на рис. 4.1) начинается с образования аустенита в точке 5. В точке 6, как и в любой другой точке линии ЕСF, протекает реакция по формуле:

![]()

т.е. жидкость концентрации точки С при температуре 11470С разлагается на аустенит концентрации точки Е и цементит концентрации точки F. Эта эвтектическая смесь (от слова эвтектика - легкоплавящийся) получила название ледебурит. Таким образом, после полного затвердевания (сплав ниже точки 6) микроструктура чугуна будет состоять из аустенита, цементита вторичного и ледебурита.

При дальнейшем охлаждении сплава, до линии РSК, структура чугуна не изменяется. Ниже линии РSK, из-за протекания известной эвтектоидной реакции, структура чугуна будет состоять из П+Цп+Л(П+Цп). При этом аустенит ледебурита также перешел в перлит. Аналогичные рассуждения можно провести и для чугуна с содержанием углерода более 4,3%, например, для сплава ІV.

По структуре чугуны классифицируют на доэвтектические, эвтектические и заэвтектические.

Доэвтектические чугуны содержат более 2,14%, но менее 4,3% углерода. Его структура состоит из темных зерен перлита, светлых цементита вторичного и ледебурита представляющего собой, в свою очередь, темные точки перлита на светлом фоне цементита. (рис. 4.4,б).

С увеличением содержания углерода количество ледебурита увеличивается, а перлита и цементита вторичного уменьшается, переходя в ледебурит с содержанием углерода 4,3%.

Эвтектический чугун содержит 4,3% С и имеет структуру ледебурита, светлого фона цементита, усеянного темными зернами перлита. (рис. 4.2,а).

Заэвтектический чугун состоит из ледебурита и первичного цементита (рис. 4.4,а). Зерна ледебурита в виде серых участков, усеянных мелкими темными включениями перлита, как бы пронизаны светлыми крупными пластинками первичного цементита.

Рассмотренные чугуны в изломе имеют белый оттенок и поэтому получили название белых; в них весь углерод находится в связанном состоянии, в виде Fe3C (цементита). Такие чугуны отличаются высокой твердостью и используются в основном для передела в сталь.

При длительном отжиге белого чугуна цементит распадается на железо и углерод, происходит так называемая графитизация, когда углерод выделяется в свободном виде, в виде графита. В зависимости от технологии обработки, графит может быть выделен в виде пластин, хлопьев и шаров (рис. 4.4,г-з). Такие чугуны называются соответственно серыми, ковкими и высокопрочными.

Рис.

4.4 Схемы микроструктур чугунов. 150