- •Материаловедение и технология материалов

- •Содержание

- •Раздел 1. Общие сведения о получении материалов и способы их обработки.

- •Раздел 2. Строение и свойства материалов.

- •Раздел 3. Термическая и химико-термическая обработка сплавов.

- •Раздел 4. Основные сведения и физическая сущность сваривания и пайки.

- •Раздел 5. Основные сведения и физическая сущность процессов резания металлов.

- •Раздел 6. Общие сведения и физическая сущность основных методов восстановления и упрочнения деталей.

- •Тематический план дисциплины

- •Перечень лабораторных и практических работ

- •Дополнительная

- •2. Кинофильмы

- •Диафильмы

- •Плакаты

- •Контрольные вопросы.

- •Лекция 3. Конструкционные материалы и способы получения заготовок.

- •Сушка форм

- •Плавка металла

- •Лекция 4. Основы технологии слесарных и слесарно-сборочных работ.

- •Очищают поверхности от продуктов предшествующей обработки: абразивного материала, металлических частиц. Рекомендуемая зернистость шлифовальных шкурок и область их применения приведены в табл. 4.2.

- •Основные характеристики шабрения и область его применения

- •Рекомендуемая зернистость шлифовальных шкурок и область их применения

- •Основные характеристики алмазных паст и паст гои

- •Сборка резьбовых разъемных соединений отличается простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

- •Технологические особенности основных способов получения неразъем-ных соединений.

- •Лекция 6. Общие сведения об обработке на металлорежущих станках.

- •Горизонтально- и вертикально-фрезерные станки

- •1. Разработка технологического процесса механической обработки

- •2. Точность обработки, методы и технические средства измерений.

- •Контрольные вопросы для проверки усвоения лекционного материала.

- •Лекция 8. Строение металлов и сплавов. Диаграмма состояния.

- •Лекция.9. Механические свойства металлических сплавов и методы их определения.

- •Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

- •Лекция 11. Теория термической и химико-термической обработки стали и сплавов.

- •Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

- •Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

- •Лекция 16. Качество неразъемных соединений и методы их контроля

- •Качество паяных и клеевых соединений соединений.

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •Лекция 17. Общие сведения и физическая сущность обработки металлов резанием.

- •Лекция 18. Точение и другие методы обработки металлов резанием.

- •Контрольные вопросы

- •Лекция 19. Обработка на металлорежущих станках. Электрофизические и электрохимические методы обработки.

- •Контрольные вопросы

- •Возникновение неровностей при точении.

- •Возникновение неровностей при фрезеровании.

- •Возникновение неровностей при круглом наружном шлифовании.

- •Образование шероховатости поверхности при доводке.

- •Формирование опорной поверхности.

- •Дополнительные характеристики шероховатости поверхности.

- •Сущность упрочнения металла.

- •Разупрочнение металла

- •Наклеп металла поверхностного слоя при механической обработке

- •Технологическая наследственность

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Лекция 21. Заключение.

Лекция 16. Качество неразъемных соединений и методы их контроля

План лекции: Качество сварных, паяных и клеевых соединений. Строение сварного шва и дефекты при его формировании. Сварочные напряжения и деформации. Контроль качества неразъемных соединений: внешним осмотром, магнитным методом и методом красок, рентгеновской дефектоскопией, по макрошлифам.

1. Качество сварных соединений, строение сварного шва и де-фекты при его формировании. Сварка является одним из важнейших техно-логических процессов, применяемых в судостроении и судоремонте. Поэ-тому получению качественных неразъемных соединений способом сварки уделяется большое внимание.

Для того чтобы технически грамотно подходить к получению качест-венных неразъемных соединений способом сварки, необходимо усвоить физические основы сварки, тщательно изучить строение и свойства сварных соединений, представлять причины возникновения в них дефек-тов.

Особое внимание следует обратить на склонность стали к закалке в околошовной зоне, поскольку она является одной из основных причин появления трещин и ухудшения механических свойств сварных соединений при сварке сталей с повышенным содержанием углерода и (или) легирующих элементов.

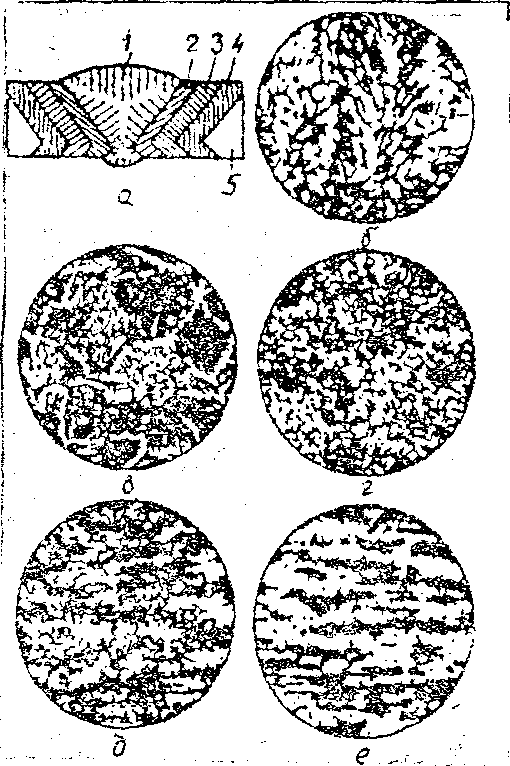

Под влиянием термического воздействия (нагрева и охлаждения) сварки основной металл в околошовных зонах претерпевает значительные структурные изменения. Сущность этих изменений можно выяснить при сопоставлении кривой максимальных температур нагрева точек околошовной зоны с диаграммой структурных превращений основного металла и его микроструктуры (рис.1).

Наплавленный

металл 1

получается в результате перевода

приса-дочного и частично основного

метал-лов в жидкое состояние, образования

жидкой ван-ночки и последующего

ох-лаждения, в процессе ко-торого

происходит соеди-нение расплавленного

ме-талла с основным 2.

В узкой зоне сплавления 1

(зона взаимной кристалли-зации) образуются

зерна, в равной мере принадлежащие

основному и наплавленному металлу.

Наплавленный

металл 1

получается в результате перевода

приса-дочного и частично основного

метал-лов в жидкое состояние, образования

жидкой ван-ночки и последующего

ох-лаждения, в процессе ко-торого

происходит соеди-нение расплавленного

ме-талла с основным 2.

В узкой зоне сплавления 1

(зона взаимной кристалли-зации) образуются

зерна, в равной мере принадлежащие

основному и наплавленному металлу.

Свойства металла в зоне шва определяются условиями протекания процессов плавления, металлургической обработки основного и присадочного металлов и кристаллизации полученного металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах.

За зоной сплавления располагается зона основного металла, где он нагревается до высоких температур, не изменяя своего первоначального химического состава. Однако структура его сильно изменяется. Эта зона получила название зоны термического влияния (ЗТВ).

При сварке плавлением независимо от способа сварки структура наплавленного металла 1 имеет дендритную, в большинстве случаев столбчатую структуру, характерную для литой стали. Вид дендритной структуры, соответствующий наплавленному металлу, приведен также на рис. 2,б.

Рис. 2. Макроструктура (а) и микроструктура (б-е) сварного соединения из стали.

Участок II ЗТВ нагревается до температуры близкой к температуре плавления. Этот участок называют участком перегрева. Он имеет крупнозернистую и ферритно-игольчатую (Видманштеттову) структуру, приведенную также на рис. 2,в. Этот участок обладает наибольшей хрупкостью и является наиболее слабым местом сварного соединения. Чтобы устранить вредное влияние указанных структур на механические свойства сварных соединений, необходимо дендритную и Видманштеттову структуры перевести в мелкозернистую равновесную. Этого можно достичь, если сварное соединение подвергнуть полному отжигу либо нормализации. На рис. 3 приведена микроструктура мест сплавления сварных соединений при автоматической и ручной дуговой сварке, подвергнутых отжигу и микроструктура мест сплавления сварных соединений при ручной дуговой и газовой сварке, подвергнутых нормализации. Видманштеттова структура в ЗТВ после отжига или нормализации при сварке всех видов приобретает обычное зернистое строение. Дендритная структура металла шва после отжига или нормализации полностью приобретает зернистое строение (рис. 3,в) только в образцах, которые получают при автоматической (рис. 3,а) и ручной - (рис. 3,б) дуговой сварке. В сварных соединениях, которые получают при газовой сварке и том же самом режиме нормализации дендритная структура полностью не превращается в мелкозернистую (рис. 3,г). Это объясняется наличием в этих швах крупно-дендритной структуры.

На участке III 3TB температура металла не превышает 1100°С. Здесь наблюдается нормализация стали, в результате которой сталь имеет мелкозернистое строение. Металл на этом участке имеет повышенные механические свойства по сравнению с основным металлом. Микроструктура такого участка приведена также на рис. 2,г и 3,в.

Рис. 3. Микроструктура мест сплавлении сварных соединений (основной металл - снизу)

На

участке IV

3TB происходит

неполная перекристаллизация стали, так

как она нагрелась до температуры, лежащей

между критическими точками Ac![]() и Ас

и Ас![]() .

На этом участке происходит лишь частичная

перекристаллизация основного металла,

которая характеризуется тем, что наряду

с крупными зернами феррита, которые не

подвергались перекристаллизации,

образуются новые, мелкие зерна феррита

и перлита. Микроструктура этого участка

приведена также на рис. 2,д.

.

На этом участке происходит лишь частичная

перекристаллизация основного металла,

которая характеризуется тем, что наряду

с крупными зернами феррита, которые не

подвергались перекристаллизации,

образуются новые, мелкие зерна феррита

и перлита. Микроструктура этого участка

приведена также на рис. 2,д.

На участке V структурных изменений в стали не происходит (если сталь перед сваркой не подвергалась пластической деформации). В противном случае на этом участке наблюдается рекристаллизация.

На участке VI (200-4500С) труктура стали не претерпевает видимых структурных изменений и не отличается от основной структуры, приведенной также на рис. 2,е, но имеет пониженную пластичность и ударную вязкость. Этот участок получил название участка синеломкости ,

Таким образом, при электродуговой сварке стали в 3TB, расположенной за зоной сплавления, структура основного металла сильно изменяется. При этом размеры 3TB зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами и при автоматической сварке стали под слоем флюса размеры ЗТВ минимальные (2-2,5 мм); при сварке электродами с толстой обмазкой протяженность ее равна 4-10 мм, а при газовой сварке - 20 - 25 мм.

Структурные изменения основного металла в ЗТВ мало отражаются на механических свойства малоуглеродистой стали при сварке ее любыми способами с последующим отжигом. Однако при сварке среднеуглеродистых и низколегированных сталей в ЗТВ может происходить образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин. При сварке таких сталей, склонных к закалке, структура металла в ЗТВ будет несколько иной, чем на рис.1. В этом случае за зоной сплавления будут расположены (рис. 2,а): участок закалки 2, участок неполной закалки 3, зона отпуска 4 и основной металл 5.

Качественной характеристикой склонности стали к образованию закалочных структур и трещин является эквивалентное содержание углерода Сэкв, рассчитываемое при известном химсоставе по формуле:

![]() ,

%

,

%

В зависимости от величины Сэкв стали разделяют на следующие три группы.

1. Сэкв £ 0,5-0,6 %- незакаливающиеся или малозакаливающиеся (стали 10ХСНД, 09Г2 и др.).

2. 0,7 £ Сэкв £ 1,3% - закаливающиеся. В ЗТВ таких сталей могут встречаться неравновесные структуры: сорбит, троостит, троостомар-тенсит и даже мартенсит (стали З0ХГСА, 40Х, 20ХМФА и др.).

3. Сэкв ³ 1,3 - 1,5 - сильнозакаливающиеся. В ЗТВ таких сталей присутствует мартенсит (стали 3Х12, 4Х13, 18Х2Н4ВА, 40ХНМ и др.).

На основании изложенного следует, что для получения качественного сварного соединения при сварке сталей с содержанием С ³ 0,7% необходимо применять специальные меры, предотвращающие образование мартенсита и закалочных трещин. Наиболее часто для этих целей используют предварительный подогрев металла перед сваркой или в процессе сварки. При этом приближенно температуру подогрева t в °С можно определить по формуле:

![]()

где s - толщина места сварки, мм.

Обычно температура подогрева малолегированных сталей лежит в интервале 100-200°С, а для высоколегированных может достигать 400-500°С. Кроме подогрева перед сваркой, для повышения качества сварного соединения, рекомендуется тепловая изоляция свариваемой детали (покрытие асбестом, засыпка песком и т.п.). Это является особенно важным при сварке в судовых условиях.