- •Материаловедение и технология материалов

- •Содержание

- •Раздел 1. Общие сведения о получении материалов и способы их обработки.

- •Раздел 2. Строение и свойства материалов.

- •Раздел 3. Термическая и химико-термическая обработка сплавов.

- •Раздел 4. Основные сведения и физическая сущность сваривания и пайки.

- •Раздел 5. Основные сведения и физическая сущность процессов резания металлов.

- •Раздел 6. Общие сведения и физическая сущность основных методов восстановления и упрочнения деталей.

- •Тематический план дисциплины

- •Перечень лабораторных и практических работ

- •Дополнительная

- •2. Кинофильмы

- •Диафильмы

- •Плакаты

- •Контрольные вопросы.

- •Лекция 3. Конструкционные материалы и способы получения заготовок.

- •Сушка форм

- •Плавка металла

- •Лекция 4. Основы технологии слесарных и слесарно-сборочных работ.

- •Очищают поверхности от продуктов предшествующей обработки: абразивного материала, металлических частиц. Рекомендуемая зернистость шлифовальных шкурок и область их применения приведены в табл. 4.2.

- •Основные характеристики шабрения и область его применения

- •Рекомендуемая зернистость шлифовальных шкурок и область их применения

- •Основные характеристики алмазных паст и паст гои

- •Сборка резьбовых разъемных соединений отличается простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

- •Технологические особенности основных способов получения неразъем-ных соединений.

- •Лекция 6. Общие сведения об обработке на металлорежущих станках.

- •Горизонтально- и вертикально-фрезерные станки

- •1. Разработка технологического процесса механической обработки

- •2. Точность обработки, методы и технические средства измерений.

- •Контрольные вопросы для проверки усвоения лекционного материала.

- •Лекция 8. Строение металлов и сплавов. Диаграмма состояния.

- •Лекция.9. Механические свойства металлических сплавов и методы их определения.

- •Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

- •Лекция 11. Теория термической и химико-термической обработки стали и сплавов.

- •Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

- •Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

- •Лекция 16. Качество неразъемных соединений и методы их контроля

- •Качество паяных и клеевых соединений соединений.

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •Лекция 17. Общие сведения и физическая сущность обработки металлов резанием.

- •Лекция 18. Точение и другие методы обработки металлов резанием.

- •Контрольные вопросы

- •Лекция 19. Обработка на металлорежущих станках. Электрофизические и электрохимические методы обработки.

- •Контрольные вопросы

- •Возникновение неровностей при точении.

- •Возникновение неровностей при фрезеровании.

- •Возникновение неровностей при круглом наружном шлифовании.

- •Образование шероховатости поверхности при доводке.

- •Формирование опорной поверхности.

- •Дополнительные характеристики шероховатости поверхности.

- •Сущность упрочнения металла.

- •Разупрочнение металла

- •Наклеп металла поверхностного слоя при механической обработке

- •Технологическая наследственность

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Лекция 21. Заключение.

Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

План лекции: Основные виды и элементы режима термической и химико-термической обработки. Закалка, отпуск, отжиг и нормализация; цементация, азотирование и цианирование, диффузионная металлизация.

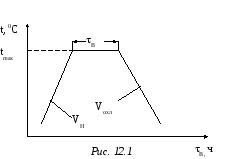

Т ермической

обработкой называется нагрев металлических

сплавов в твердом состоянии до определенной

температуры и последующее быстрое или

медленное их охлаждение с целью получения

желаемых физико-механических свойств

этих сплавов путем соответствующего

изменения их микроструктуры. Следовательно,

режим термической обработки можно

охарактеризовать четырьмя основными

параметрами: скоростью нагрева Vн,

максимальной температурой нагрева

tmax,

временем выдержки tв

при этой

температуре и скоростью охлаждения

Vохл.

На основании этого любой процесс (режим)

термической обработки может быть

представлен графиком (рис. 12.1.), где

тангенсы угла наклона кривых определяют

скорости нагрева и охлаждения.

ермической

обработкой называется нагрев металлических

сплавов в твердом состоянии до определенной

температуры и последующее быстрое или

медленное их охлаждение с целью получения

желаемых физико-механических свойств

этих сплавов путем соответствующего

изменения их микроструктуры. Следовательно,

режим термической обработки можно

охарактеризовать четырьмя основными

параметрами: скоростью нагрева Vн,

максимальной температурой нагрева

tmax,

временем выдержки tв

при этой

температуре и скоростью охлаждения

Vохл.

На основании этого любой процесс (режим)

термической обработки может быть

представлен графиком (рис. 12.1.), где

тангенсы угла наклона кривых определяют

скорости нагрева и охлаждения.

Скорость нагрева металла должна обеспечить максимальную производительность нагревательных устройств и предохранить деталь от высоких внутренних напряжений, а также обеспечить протекание необходимых превращений. Она зависит от многих факторов: размеров и материала детали, наличия концентраторов напряженийидр.

Максимальная температура нагрева определяется видом термической обработки.

Время выдержки при достижении максимальной (заданной) температуры определяется в основном двумя факторами: 1) необходимостью достижения примерного выравнивания температуры по сечению или объему детали и 2) обеспечением полного протекания превращения в стали.

Скорость охлаждения (степень переохлаждения) определяет протекание тех или иных превращений в стали, а следовательно и ее конечную структуру и свойства.

В зависимости от tmax и Vохл различают следующие основные виды термической обработки: закалка, отпуск, отжиг и нормализация.

Закалка стали. Закалкой стали называется нагрев ее выше температур перехода структурных составляющих в твердый раствор (аустенит) и последующее быстрое охлаждение. Она применяется для повышения прочности и твердости стали. Одновременно увеличивается хрупкость стали и понижается ее пластичность.

Температура нагрева стали под закалку определяется ее химическим составом и, главным образом, содержанием в ней углерода: для доэвтектоидных сталей она должна быть на 30-500 выше критических точек Ас3 (линия GS на диаграмме Fe-Fe3C), а для эвтектоидной и заэвтектоидной сталей - на 30-500С выше критических точек Аc1 (линия SK диаграммы). При этих температурах структура доэвтектоидной и эвтектоидной сталей состоит из аустенита, а структура заэвтектоидной стали - из аустенита и вторичного цементита. Если сталь медленно охлаждать с этих областей температур, то произойдет полный распад аустенита и получаются равновесные устойчивые структуры сплавов, указанные на диаграмме Fе-Fе3C. При быстром же охлаждении, например, погружая ее в воду или масло, аустенит превращается в неустойчивую (неравновесную) структуру, мартенсит.

Наряду с мартенситом в закаленной стали всегда присутствует остаточный аустенит, являющийся также неустойчивой структурой. Вследствие этого, длительная выдержка при комнатной температуре приводит к частичному превращению остаточного аустенита в мартенсит. В результате чего происходит снижение твердости, износостойкости, а также некоторое изменение размеров детали. Последнее особенно недопустимо для мерительных инструментов, прецизионных деталей топливной аппаратуры (игла распылителя) и др. Поэтому для стабилизации структуры сразу же после закалки следует производить обработку холодом, в противном случае произойдет стабилизация аустенита и он неполностью превратится в мартенсит.

Троостит является следующей (после мартенсита) переходной структурой распада аустенита и может быть получен путем закалки стали при более умеренной скорости охлаждения (например, для конструкционной стали в воде, нагретой до 400С). По сравнению с мартенситом троостит имеет меньшую твердость (3000-5000HB) и не так хрупок, обладает высоким пределом упругости, но низкой вязкостью. Структура троостита желательна для деталей, от которых требуется высокая прочность и упругость, например, для пружин.

Сорбит является дальнейшей структурой распада аустенита, которая получается при еще меньших скоростях охлаждения, применяемых при закалке (например, охлаждение мелких деталей в струе воздуха, а массивных - в масле). Он обладает высокими механическими качествами: большим временным сопротивлением разрыву и хорошей вязкостью при повышенной твердости (2500-3000HB). На этом основании сорбит считается наилучшей структурой для конструкционных сталей.

Наиболее широкое применение получила непрерывная закалка, закалка в одном охладителе. Во многих случаях, особенно для изделий сложной формы и при необходимости уменьшения деформации, применяют другие способы закалки: прерывистую (в двух средах), с самоотпуском, ступенчатую и изотермическую.

При выполнении непрерывной и других способов закалки могут возникать различные дефекты: недостаточная твердость - из-за низкой температуры нагрева под закалку; образование мягких участков - из-за местного скопления феррита; повышенная хрупкость - из-за высоких температур закалки; окисление и обезуглероживание поверхности - из-за нагрева в пламенных печах без контролируемой атмосферы; деформация, коробление, трещины - из-за неправильного выбора скорости охлаждения (значительных внутренних напряжений) и др. Эти дефекты могут быть устранены или предупреждены следующим образом. Недостаточная твердость, наличие мягких участков и хрупкость устраняются повторной закалкой; окисление и обезуглероживание поверхности - окончательный брак, нагрев необходимо осуществлять в солях и в нейтральной атмосфере; трещины и деформации - окончательный брак, необходимо обоснованно выбирать скорости нагрева и охлаждения изделий.

Многие указанные дефекты можно устранить поверхностной закалкой, которая обеспечивает высокую твердость поверхностного слоя детали и сохраняет вязкость ее внутренних слоев, что способствует повышению общей прочности за счет повышения предела усталости. Наиболее распространенным способом такой закалки является нагрев токами высокой частоты (закалка ТВЧ).

Сущность закалки ТВЧ заключается в том, что деталь помещают в специальный индуктор (катушку), через который пропускают переменный ток большой силы (до 5000-8000 А) частотой промышленной (50 гц) или повышенной (104 гц) или высокой (105-106 гц). Ток создает магнитный поток, который индуктирует в той части детали, которая находится в индукторе, вихревые токи, вызывающие у поверхности детали наибольшую плотность и осуществляющие нагрев поверхностных слоев детали в течение нескольких секунд до 850-9500С. После нагрева на поверхность изделия подают воду, в результате чего поверхностный слой закаливается. Глубина закаленного слоя, составляющая от долей до нескольких десятков мм, регулируется частотой тока и временем выдержки детали в индукторе. Поверхность детали остается почти не окисленной, что является большим преимуществом этого способа закалки.

Закалке ТВЧ, на глубину 1,5-2,5 мм и твердостью НRС54, часто подвергают зубья шестерен, изготавливаемых из стали 40Х

Отпуск стали. Отпуском называется нагрев закаленной стали до температур, лежащих ниже линии PSK диаграммы состояния Fе-Fе3C, с последующим быстрым или медленным охлаждением. Назначение отпуска заключается в том, чтобы устранить внутренние напряжения, возникающие при закалке, и придать изделию желаемые механические и физические свойства. Отпуск не является самостоятельной разновидностью термической обработки и применяется всегда после закалки и обработки холодом.

Мартенсит закаленной стали является неустойчивой структурой, которая сохраняется при нормальной температуре только благодаря малой подвижности частиц. С повышением температуры подвижность частиц увеличивается и мартенсит переходит в более устойчивую структурную форму. Чем выше температура отпуска, тем быстрее и полнее идет процесс превращения мартенсита в другие структурные формы (сначала в троостит, а затем в сорбит). Структуры троостита и сорбита, получаемые в результате отпуска закаленной на мартенсит стали, называют трооститом отпуска и сорбитом отпуска. Эти структуры свободны от внутренних напряжений и обладают лучшими механическими свойствами, чем троостит и сорбит закалки.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Нагрев до 180-2000С не вызывает заметного распада мартенсита и способствует только снятию внутренних напряжений. Это так называемый низкий отпуск. Микроструктура стали после низкого отпуска - мартенсит отпуска или мартенсит + троостит. Такому отпуску подвергаются инструментальные стали.

При нагреве закаленной стали до 300-4000С получается троостит отпуска. Такой отпуск называется средним. Ему подвергаются инструменты, работающие с ударами, а также пружины, шестерни и т.д.

Большинство деталей машин, изготавливаемых из конструкционных сталей, обычно подвергаются после закалки высокому отпуску - при температуре от 500-6000С. В данном случае стремятся получить сорбитовую структуру стали, обладающую наряду с повышенной твердостью и прочностью высокими вязкими свойствами. Обработку, заключающуюся в закалке и высоком отпуске обычно называют улучшающей обработкой, поскольку в этом случае обеспечивается наилучшее сочетание прочности и пластичности стали.

Кроме температуры нагрева, на результаты отпуска большое влияние оказывает время выдержки стали при температуре отпуска: чем больше выдержка, тем полнее протекает переход закаленной стали в более устойчивое состояние и в большей степени устраняются внутренние напряжения. Скорость охлаждения при отпуске не оказывает влияния на механические свойства стали.

Отжиг стали. Отжигом стали называется нагрев стали на 40-500С выше температур фазовых превращений (линия GSK диаграммы состояния) с последующим очень медленным ее охлаждением, осуществляемым обычно вместе с печью.

Отжиг стали производится с целью улучшения ее структуры и снятия внутренних напряжений, возникающих в результате горячей или холодной механической обработки. Отжиг уменьшает твердость и восстанавливает вязкость и, таким образом, облегчает ее дальнейшую механическую обработку.

Структуры сталей, получаемые после отжига, равновесные (такие, которые приводятся на диаграмме Fе-Fе3C сплавов).

Различают следующие виды отжигов: полный, неполный, рекристаллизационный, диффузионный и отжиг для снятия остаточных напряжений.

Нормализация стали. Нормализацией называется процесс нагрева стали до температуры, превышающей на 50-600С линию GSE диаграммы состояния с последующим охлаждением на воздухе. Нормализацию обычно называют одной из разновидностью отжига либо промежуточной операцией между отжигом и закалкой. Основной целью нормализации является устранение полосчатой структуры, полученной в результате холодной механической обработки (прокатка, протяжка и т.д.) и создания нормальной мелкозернистой структуры.

В результате нормализации тонкостенные изделия получают преимущественно сорбитовую структуру, так как охлаждение их на воздухе совершается со скоростью, достаточной для фиксирования сорбита. Нормализация массивных изделий оказывает такое же действие, как и отжиг с медленным охлаждением, но по сравнению с отжигом является более простым и менее длительным процессом. Поэтому нормализация часто применяется вместо отжига после ковки в горячем состоянии заготовок для крупных деталей (коленчатые валы, шестерни и т.д.). В этом случае нормализация производится как подготовительная операция перед закалкой и имеет целью размельчение зерна и снятие внутренних напряжений.

Влияние термической обработки на механические свойства углеродистой стали с 0,42% С, как наиболее распространенной, приведены в таблице

Таблица

|

Вид термообработки |

бВ |

бТ |

|

|

аН МДж/м2 |

|

Н/мм2 |

% |

||||

|

Отжиг при 8800С Закалка и отпуск: При 3000С При 6000С |

550

1300 620 |

350

1100 430 |

20

12 22 |

52

35 55 |

9

3 14 |

Среди методов химико-термической обработки наибольшее применение в судостроении и судоремонте нашли цементация и азотирование.

Цементацией называют процесс поверхностного науглероживания деталей из низкоуглеродистых и низколегированных сталей при 850-9500С в углеродсодержащей среде (карбюризаторе). Глубина цементации - 0,5-2,0 мм с содержанием углерода в поверхностном слое 0,75-1,2%. После термической обработки деталей, подвергнутых цементации, структура поверхностного слоя состоит из мартенсита и избыточного цементита. Твердость поверхностного слоя 6000-7000 НВ, повышается усталостная прочность.

Цементацию можно проводить в твердых, жидких и газообразных карбюризаторах.

В качестве твердого карбюризатора применяется древесный уголь и углекислые соли BaCO3 и Na2CO3. Активным науглероживающим элементом является окись углерода; углекислые соли ускоряют процесс образования окиси углерода.

В качестве жидкого карбюризатора применяется среда, содержащая расплавленные соли Na2CO3, NaCl и SiC. Активным науглероживающим элементом является карбид кремния.

В качестве газового карбюризатора применяется среда, содержащая метан (СН4), окись углерода, водород и другие элементы. Активными науглероживающими элементами являются метан и окись углерода.

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. За эффективную толщину цементованного слоя принимают сумму эаэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) зон. Обычно она составляет 0,5-1,8 мм при концентрации углерода в поверхностном слое 0,8-1,0%. Для повышения контактной усталости количество углерода может быть увеличено до 1,2 мм. Более высокое содержание углерода приводит к снижению механических свойств.

Для деталей СТС наиболее часто цементация применяется: - для топливной и пусковой кулачной шайбы (сталь 15Х , глубина 1,5-2 мм HRC 56-62), - для направляющей иглы форсункм СОД (сталь 18Х2Н4ВА, h=0,5-0,9, HRC 60), -для толкателей топливного насоса и клапанов газораспределения, ролика и оси ролика двигателя МТВН-40 (сталь 15Х, h= 0,8-1,2 мм, HRC 56-62) и др.

Азотированием называют процесс поверхностного насыщения деталей азотом при 480-6500С в атмосфере аммиака (NH3) для повышения твердости, износостойкости и коррозионной стойкости. Азотированию подвергают детали из среднеуглеродистых и легированных сталей, которые подверглись закалке, отпуску и механической обработке, включая шлифование. После азотирования проводится только окончательное шлифование или доводка. Азотированный слой обычно получается толщиной 0,2-0,4 мм.

Наибольшее применение получило газовое азотирование. Для ускорения процесса азотирования используется тлеющий разряд.

На практике азотированию подвергаются корпус и плунжер топливного насоса СОД (сталь 38ХМЮА, h=0,3-0,5 мм, твердость по Виккерсу HV.820).

Кроме указанных методов химико-термической обработки применяются: цианирование - процесс одновременного насыщения стали углеродом и азотом, диффузионная металлизация - процесс поверхностного насыщения стали алюминием (алитирование), хромом (хромирование), кремнием (силицирование) и др.