- •Материаловедение и технология материалов

- •Содержание

- •Раздел 1. Общие сведения о получении материалов и способы их обработки.

- •Раздел 2. Строение и свойства материалов.

- •Раздел 3. Термическая и химико-термическая обработка сплавов.

- •Раздел 4. Основные сведения и физическая сущность сваривания и пайки.

- •Раздел 5. Основные сведения и физическая сущность процессов резания металлов.

- •Раздел 6. Общие сведения и физическая сущность основных методов восстановления и упрочнения деталей.

- •Тематический план дисциплины

- •Перечень лабораторных и практических работ

- •Дополнительная

- •2. Кинофильмы

- •Диафильмы

- •Плакаты

- •Контрольные вопросы.

- •Лекция 3. Конструкционные материалы и способы получения заготовок.

- •Сушка форм

- •Плавка металла

- •Лекция 4. Основы технологии слесарных и слесарно-сборочных работ.

- •Очищают поверхности от продуктов предшествующей обработки: абразивного материала, металлических частиц. Рекомендуемая зернистость шлифовальных шкурок и область их применения приведены в табл. 4.2.

- •Основные характеристики шабрения и область его применения

- •Рекомендуемая зернистость шлифовальных шкурок и область их применения

- •Основные характеристики алмазных паст и паст гои

- •Сборка резьбовых разъемных соединений отличается простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

- •Технологические особенности основных способов получения неразъем-ных соединений.

- •Лекция 6. Общие сведения об обработке на металлорежущих станках.

- •Горизонтально- и вертикально-фрезерные станки

- •1. Разработка технологического процесса механической обработки

- •2. Точность обработки, методы и технические средства измерений.

- •Контрольные вопросы для проверки усвоения лекционного материала.

- •Лекция 8. Строение металлов и сплавов. Диаграмма состояния.

- •Лекция.9. Механические свойства металлических сплавов и методы их определения.

- •Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

- •Лекция 11. Теория термической и химико-термической обработки стали и сплавов.

- •Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

- •Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

- •Лекция 16. Качество неразъемных соединений и методы их контроля

- •Качество паяных и клеевых соединений соединений.

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •Лекция 17. Общие сведения и физическая сущность обработки металлов резанием.

- •Лекция 18. Точение и другие методы обработки металлов резанием.

- •Контрольные вопросы

- •Лекция 19. Обработка на металлорежущих станках. Электрофизические и электрохимические методы обработки.

- •Контрольные вопросы

- •Возникновение неровностей при точении.

- •Возникновение неровностей при фрезеровании.

- •Возникновение неровностей при круглом наружном шлифовании.

- •Образование шероховатости поверхности при доводке.

- •Формирование опорной поверхности.

- •Дополнительные характеристики шероховатости поверхности.

- •Сущность упрочнения металла.

- •Разупрочнение металла

- •Наклеп металла поверхностного слоя при механической обработке

- •Технологическая наследственность

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Лекция 21. Заключение.

Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

План лекции: Способы получения неразъемных соединений. Физическая сущность электродуговой и газовой сварки, пайки и склеивания материалов.

1. Общие сведения о способах получения неразъемных соединений. Основными способами получения неразъемных соединений являются сварка, пайка и склеивание. Использование их для получения заготовок и деталей значительно уменьшает трудоемкость изготовления изделий и снижает расход материала.

При сварке неразъемное соединение получается за счет совме-стной пластической деформации деталей или совместного плавления зоны их контакта. Благодаря этим процессам удаляются неровности механической обработки и окисные пленки, происходит сближение деталей на межатомное расстояние, обеспечивая тем самым действие межатомных сил сцепления. В связи с этим сварку делят на две основные группы: сварку давлением и сварку плавлением.

При пайке неразъемное соединение получается за счет приса-дочного сплава (припоя). В этом случае основной металл не плавится, а плавится лишь припой. Происходит диффузия расплавленного припоя в нагретые поверхностные слои заготовок, обеспечивая так же как и при сварке сближение его частиц и основного металла и образование межатомных связей по всей поверхности контакта деталей (припой - металлический сплав, имеющий температуру плавления ниже температуры плавления соединяемых материалов). Температура пайки обычно на 10-300С выше температуры ликвидуса припоя.

При склеивании неразъемное соединение получается за счет адгезии, когезии и механического сцепления клеевой пленки с поверхностями склеиваемых заготовок. При этом адгезией (прилипае-мостью) называется способность клеевой пленки прочно удерживаться на поверхности склеиваемых материалов, а когезия представляет собой собственную прочность пленки.

Сварка имеет наиболее важное значение по сравнению с другими методами получения неразъемных соединений. Это объясняется ее широ-ким распространением и высокой технико-экономической эффективно-стью. Так, замена литья сваркой экономит 40-50% массы детали. Сварка позволяет получать более рациональные конструкции, используя различ-ные профили проката. Большой эконо-мический эффект дает использо-вание сварки при ремонтных работах по устранению дефектов и восста-новлению изношенных деталей, а также при исправлении брака литья.

Сварку широко применяют для соединения однородных и разнород-

ных материалов.

Наряду со сваркой давлением и сваркой плавлением существуют также промежуточные методы сварки, при которых металлы свариваются одновременно пластической деформацией и плавлением. К ним относят методы электрической контактной сварки: точечную, шовную и стыковую.

В зависимости от способа подачи в зону сварки присадочного материала и флюса ее подразделяют на ручную, автоматическую и полуавтоматическую.

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

Способы сварки плавлением и давлением имеют ряд разновидностей: электродуговая, плазменная, электрошлаковая, газовая, термитная литьем, литейная, лучевая, электроконтактная, индукцион-ная, горновая, прессовая, трением, ультразвуковая, диффузионная и др.

Пайка характеризуется широкими возможностями в отношении соединения разнородных материалов: металлов с керамикой, стеклом, графитом и т.п. Качество паяных соединений (прочность, плотность, коррозионная стойкость и др.) в значительной степени зависит от многих побочных процессов, протекающих в зоне пайки.

Принято различать пайку мягкими и твердыми припоями. Температура плавления мягких припоев, а соответственно, и пайки, ниже 4500С, твердых припоев - выше 4500С (обычно даже выше 800 - 9000С).

В зависимости от физического или химического процесса, используемого для получения качественного паяного соединения, разли-чают следующие виды пайки: капиллярную, металлокерамическую, кон-тактно-реактивную, диффузионную и пайку самофлюсующими припоями.

Склеивание по сравнению с другими способами получения нера-зъемных соединений имеет ряд преимуществ: возможность соединения различных материалов (металлов и сплавов, пластмасс, стекол, керамики и др.) как между собой, так и в различных сочетаниях; атмосферостойкость и стойкость к коррозии клеевого шва; возможность соединения тонких материалов, значительное упрощение технологии изготовления изделий и др. Недостатками клеевых соединений являются относительно низкая длительная теплостойкость (до 3500С), склонность к старению и др.

2. Физическая сущность электродуговой сварки. Источником тепла при электродуговой сварке является электрическая дуга, представ-ляющая собой непрерывный поток электронов и ионов, который образует-ся между двумя электродами в той или иной среде, с выделением значи-тельного количества тепла и света. Ионизация газового промежутка при дуговой сварке в основном обусловлена электронной эмиссией с горячего катода.

Для разогрева катода между ним и анодом, подключенными к источнику сварочного тока, производят кратковременное короткое замыкание. После отрыва электрода от изделия с разогретого катода, каким при сварке постоянным током может быть и электрод (прямая полярность) и изделие (обратная полярность), под воздействием электрического поля начинается электронная эмиссия (при переменном токе полярность постоянно изменяется). Электроны, вылетевшие с поверхности катода, направляются к аноду и, сталкиваясь на своем пути с молекулами и атомами воздуха, ионизируют их. Образуемые в воздушном промежутке отрицательные ионы и электроны перемещаются к аноду, а положительные ионы - к катоду. На поверхности катода и анода осущест-вляется нейтрализация заряженных частиц и преобразование электри-ческой энергии в тепловую.

Выделение

тепловой энергии в сварочной дуге

происходит неравномерно. Количество

тепла, выделяемого на аноде, составляет

около 43% за счет бомбардировки его

электронами, имеющими кинетическую

энергию больше, чем ионы, бомбардирующие

катод. На катоде выделяется около 36%

общего количества тепла сварочной дуги.

Остальное количество тепла выделяется

в столбе дуги. Это обстоятельство следует

учитывать, например, при сварке тонких

листов, где полярность иг-рает большую

роль.

Выделение

тепловой энергии в сварочной дуге

происходит неравномерно. Количество

тепла, выделяемого на аноде, составляет

около 43% за счет бомбардировки его

электронами, имеющими кинетическую

энергию больше, чем ионы, бомбардирующие

катод. На катоде выделяется около 36%

общего количества тепла сварочной дуги.

Остальное количество тепла выделяется

в столбе дуги. Это обстоятельство следует

учитывать, например, при сварке тонких

листов, где полярность иг-рает большую

роль.

При электродуговой сварке на нагревание и расплавление ме-талла используется 60-70% тепла. Остальное количество тепла рас-сеивается в окружающем прост-ранстве.

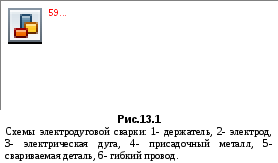

К основным параметрам, характеризующим свойства дуги, относятся напряжение, ток и длина дуги. Напряжение дуги V зависит от ее длины L, тока в ней I, материала и размеров электрода, состава и давления газов и др. Чем больше L, тем больше V. Устойчивое горение дуги при высоком качестве сварки обеспечивается при L = 3...5 мм. Зависимость между V и I, при установившемся стационарном состоя-нии дуги (L=const), выражается ее статической вольт-амперной харак-теристикой (рис. 13. 2). Как видно из рисунка, она может быть падающей I, жесткой II и возрастающей III. Самое широкое применение имеет дуга с жесткой характеристикой, при которой напряжение на дуге не зависит от силы сварочного тока.

Для устойчивого горения дуги на переменном токе необходимо увеличивать напряжение и частоту тока, применять специальный газ или обмазку (для ионизации среды).

При электродуговой сварке кромки соединяемых деталей, основ-ной металл, и при необходимости дополнительный (присадочный), нагре-вается до расплавленного состояния, образуя общую сварочную ванну. После удаления источника нагрева металл ванны охлаждается и затвер-девает, образуя наплавленный металл, или сварной шов, соединяющий свариваемые поверхности в одно целое. Свойства металла в зоне шва определяются условиями протекания процессов плавления, металлур-гической обработки основного и присадочного материалов и кристалли-зации полученного металла шва при охлаждении. Свойства сварного сое-динения в целом определяются характером теплового воздействия на ме-талл в околошовных зонах.

Свариваемость металлов и сплавов при электродуговой сварке зави-сит от их физико-химических свойств. Наилучшей свариваемостью обла-дают металлы, образующие между собой ряд твердых растворов, хуже - с ограниченной растворимостью в твердом состоянии. Высокая теп-лопроводность, малый коэффициент линейного и объемного расшире-ния и малая усадка также приводят к хорошей свариваемости. Нельзя свари-вать способом металлы, не растворимые в твердом состоянии. В этом случае применяется либо сварка давлением, либо диффузионная, либо подбирается промежуточный металл, растворимый в обоих свариваемых металлах.

3. Общие сведения и физическая сущность газовой сварки и резки. Источником тепла при газовой сварке и резке является газовое пламя, которое получают при сгорании горючего газа в атмосфере технически чистого кислорода. В качестве горючих газов можно применять природные газы, водород, пары бензина и керосина и др.

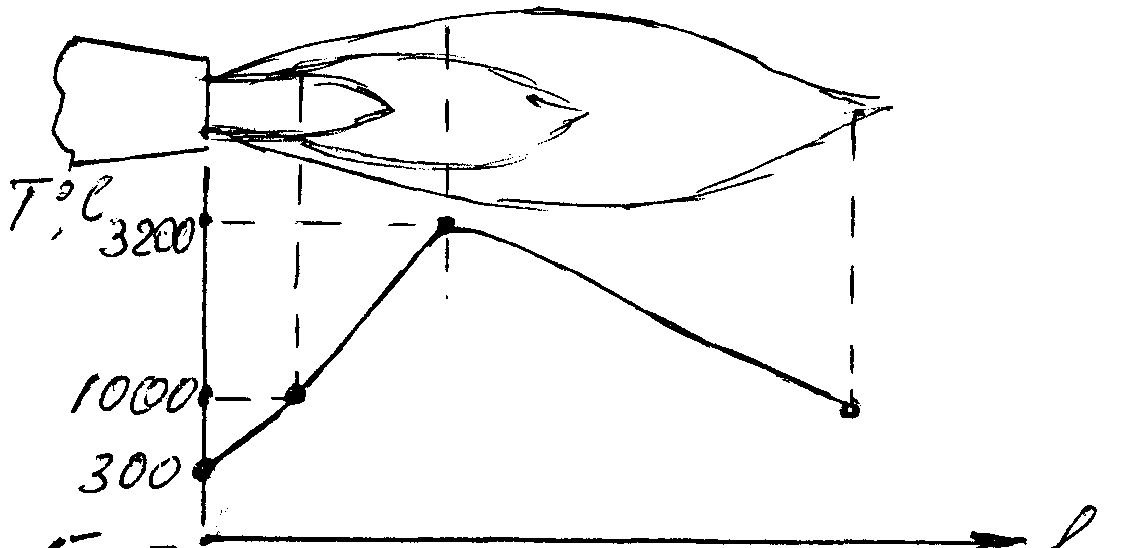

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (32000С). Ацетилен (С2Н2) получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом каль-ция.

При разложении 1 кг карбида кальция образуется 250 - 300 дм3 ацетилена. Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа, хорошо растворяется в ацетоне. Последнее свойство используют для его безопасного хранения в баллонах.

Газосварочное пламя образуется в результате сгорания ацетилена, смешивающегося в определенных пропорциях с кислородом в сварочных горелках. На рис.13.3 показано строение газосварочного пламени и распределение температур по его оси. Ацетилено-кислородное пламя сос-тоит из трех зон: ядра пламени 1, средней зоны 2 (сварочной), факела пламени 3.

В зоне 1 происходит постепенный нагрев до температуры воспла-менения газовой смеси, поступающей из мундштука; в зоне 2 - первая стадия горения ацетилена за счет кислорода, поступающего из баллона:

С2Н2 + 02 = 2СО + Н2.

Зона 2, имеющая самую высокую температуру и обладающая вос-

Рис. Газосварочное пламя

становительными свойствами, называется сварочной или рабочей зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода:

2СО + Н2 + (3/2)О2 = 2СО2 + Н20.

Углекислый газ и пары воды при высоких температурах окисляют металл и поэтому зону 3 называют окислительной.

Газосварочное пламя называется нормальным, когда соотношение газов О2/С2Н2=1. Нормальным пламенем сваривают большинство сталей.

При увеличении содержания кислорода (02/С2Н2>1) пламя приобре-тает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя обладает окислительными свойствами и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цин-ком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препят-ствует дальнейшему испарению цинка.

При увеличении содержания ацетилена (O2/C2Н2<1) пламя стано-вится коптящим удлиняется и имеет красноватый оттенок. Такое пламя называют науглероживающими и применяют для сварки чугуна и цветных металлов, так как в этом случае компенсируется выгорание углерода и во-сстанавливаются оксиды цветных металлов.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износо-стойких покрытий - литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов применяют флюсы, которые могут быть в виде порошков и паст; для сварки меди и ее сплавов - кислые флюсы (буру, буру с борной кислотой); для сварки алюминиевых сплавов - бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия, кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы раскисляющие и легирующие наплавленный металл.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области её применения: для сварки металлов малой толщины (0,62 - 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения; для пайки, подварки дефектов и т.д. При увеличении тол-щины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно дефор-мируются. Это ограничивает применение газовой сварки.

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струёй образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты. Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь - до 1000 – 12000С).

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: температура его плавления должна быть выше температуры горения в кислороде; температура плавления оксидов металла должна быть ниже температуры его плавления; количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки; теплопроводность металла не должна быть слишком высокой, в противном случае теплота слишком интенсивно отводится и процесс резки прерывается; образующиеся оксиды должны быть достаточно жидкоте-кучими и легко выдуваться вниз струёй режущего кислорода.

4.

Физическая сущность пайки.

При пайке, так же как и при свар-ке,

образованию межатомных связей по всей

поверхности контакта дета-лей предшествует

сближение частиц припоя и основного

металла – обра-зование физического

контакта. Чем быстрее и надежнее протекает

этот процесс, тем лучше припой смачивает

поверхность металла и растекается на

ней. Смачиваемость определяет такое

важное свойство, как капилляр-ное

проникновение в узкие зазоры между

соединяемыми деталями. Она оценивается

углом

![]() (рис. 13.2). Чем меньше угол

(рис. 13.2). Чем меньше угол

![]() ,

тем выше смачивае-мость. Наличие на

поповерхности окисных, жировых и других

посторон-них пленок увеличивает

,

тем выше смачивае-мость. Наличие на

поповерхности окисных, жировых и других

посторон-них пленок увеличивает

![]() и резко ухудшает

смачиваемость. Поэтому де-тали перед

пайкой обязательно проходят механическую

или химическую очистку, а пайку производят

либо с применением флюсов, либо в камерах

с защитной нейтральной или активной

атмосферой.

и резко ухудшает

смачиваемость. Поэтому де-тали перед

пайкой обязательно проходят механическую

или химическую очистку, а пайку производят

либо с применением флюсов, либо в камерах

с защитной нейтральной или активной

атмосферой.

5. Физическая сущность склеивания материалов. Прочность сцепления клеевых соединений зависит в основном от адгезии и когезии. Для объяснения физико-химической сущности адгезионных явлений существует три теории: адсорбционная, электрическая и диффузионная.

Адсорбционная теория рассматривает адгезию как чисто поверх-ностный процесс, аналогичный адсорбции; пленка удерживается на по-верхности материала в результате действия межмолекулярных сил.

Электрическая теория рассматривает адгезию как результат дей-ствия электростатических и ван-дер-ваальсовых сил.

Диффузионная теория предполагает, что при образовании связи между неполярными полимерами электрический механизм адгезии невоз-можен, и адгезия обусловливается переплетением макромолекул поверх-ностных слоев в результате их взаимодиффузии.

В состав клеящих материалов входят следующие компоненты: пленкообразующее вещество (смолы, каучук) - основа клея, определяющая адгезионные, когезионные свойства клея и основные физико-механические характеристики клеевого соединения; растворители (спирт, ацетон, бензин и др.), создающие определенную вязкость клея; пластификаторы для устранения усадочных явлений в пленке и повышения ее эластичности; отвердители и катализаторы для перевода пленкообразующего вещества в термостабильное состояние; наполнители (порошки, волокна, ткани) для уменьшения усадки клеевой пленки, повышения прочности склеивания и экономии клеящих материалов.

Марки клея и типовые режимы склеивания различных материалов приведены в [7, табл. 3.12 и 3.13 на с. 72-76].

Лекция 14. Технология получения неразъемных соединений.

План лекции: Электродуговая и газовая сварка, пайка и склеивание.

Электродуговая сварка - наиболее распространенный способ получения неразъемных соединений. Она занимает первое место по числу установок, занятых рабочих, объему и стоимости выпускаемой продукции. Источником тепла при электродуговой сварке является электрическая (сварочная) дуга , которая горит между электродами и заготовкой. На практике применяют два способа электродуговой сварки: сварка неплавящимся электродом (рис. 13.1,а) и сварка плавящимся электродом (рис. 13.1,б).

Сварка может производится как на постоянном токе, так и переменном токе. При сварке на постоянном токе электрод обычно присоединяют к отрицательному полюсу генератора, а изделие - к положительному. При сварке с обратной полярностью дуга получается менее устойчивой.

При перемещении дуги образуется сварочная ванна. Жидкий металл защищен газовой средой и слоем расплавленного шлака. Шлак образуется применением качественных обмазанных электродов. Иногда в зону сварки подают активные или инертные газы, которые изолируют дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха; в этом случае дуга горит только на постоянном токе.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов переменного тока составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии при сварке на переменном токе почти в 3 раза меньше: чем на постоянном. Недостатком сварки на переменном токе является меньшая устойчивость горения дуги.

Основными сварочными материалами при электродуговой сварке являются: сварочная проволока диаметром 0,3...12 мм, электроды (плавящиеся и неплавящиеся), флюс (крупнозернистый, стеклообразный порошок, по составу качественного покрытия электрода) и газ (гелий, аргон, углекислый газ).

Наибольшее

применение нашли плавящиеся электроды,

представляющие собой металлический

стержень длиной 350-450 мм, диаметром d =

2...6 мм, с толстым (качественным) или

тонким (стабилизирующим) покрытиями.

Толщина покрытия колеблется от 1 до 3

мм. В него входят следующие компоненты:

стабилизирующие (соединения Na, Ca, Ba и

др.), газообразующие (оксицеллюлоза),

шлакообразующие (полевой шпат, мрамор),

раскисляющие (FeMn, FeSi), легирующие (FeCr,

FeMo и др.) и связующие (жидкое стекло). В

маркировке электрода (Э145А) цифра

указывает на нижнее значение

![]() в,

а А - повышенное значение пластических

свойств.

в,

а А - повышенное значение пластических

свойств.

Сварочные машины и аппараты для питания сварочной электрической дуги: при сварке на постоянном токе питание сварочной электрической дуги происходит от сварочных генераторов или вып-рямителей, а при сварке на переменном токе - от сварочных трансфор-маторов. Сварочные генераторы по устройству и характеристикам отли-чаются от обычных генераторов, применяемых для силовых установок и освещения. Это наглядно иллюстрируется внешними характеристиками обычного и сварочного источников тока. Подробнее устройство и работа сварочных машин и аппаратов будет рассмотрена во время прохождения технологической практики.

В зависимости от типа электрода, способа защиты сварочной ванны и степени механизации процесса подачи и перемещения электрода различают следующие способы электродуговой сварки: ручная, полуав-томатическая (автоматическая подача проволоки и ручное перемещение вдоль шва) и автоматическая (под слоем флюса и в среде защитных газов).

Ручная электродуговая сварка наиболее часто встречается при ремонте СТС и их деталей в судовых условиях (без вывода судна из эксплуатации). Она выполняется штучными электродами. Для получения качественного сварного шва должен быть правильно выбраны элементы режима сварки: диаметр электрода d, величина сварочного тока I и длина дуги L.

Диаметр электрода выбирают в зависимрсти от толщины металла h и типа сварного соединения. При этом можно руководствоваться следующими данными h/d, в мм: 0,5/1,5; 1-2/2-2,5; 2-5/2,5-4,0; 5-10/4-6; свыше 10/4-8.

Величина сварочного тока определяется в основном выбранным диаметром электрода:

I = kd, А,

где k - коэффициент, А/мм, равный 40-60 для электродов со стержнем из низкоуглеродистой стали и 35-40 - для электродов со стержнем из высоко-легированной стали.

Величина сварочного тока оказывает влияние не только на глубину провара, но и на форму шва. При ширине шва, равной (3-4)d, получается наиболее благоприятная форма шва. Наибольшая глубина провара полу-чается при сварке на постоянном токе обратной полярности. При сварке на прямой полярности глубина провара меньше на 40-50%, а при сварке на переменном токе - меньше на 15-20%, чем при сварке на постоянном токе обратной полярности.

Длина дуги оказывает существенное влияние на качество шва; чем она короче, тем выше качество наплавленного металла. Длину дуги опре-деляют по формуле

L = 0,5(d+2), мм

Возбуждение (зажигание) дуги при ручной электродуговой сварке может быть осуществлено двумя способами: 1) прикосновением торца электрода к свариваемому изделию и отводе электрода от изделия на расстояние 3-4 мм, 2) быстрым боковым движением электрода к свари-ваемому изделию и отводе электрода от изделия (подобно зажиганию спички). Более подробно о технике выполнения ручной сварки - на техно-логической практике.

При перемещении дуги образуется сварочная ванна. Жидкий металл защищен газовой средой и слоем расплавленного шлака. Шлак образуется применением качественных обмазанных электродов. Иногда в зону сварки подают активные или инертные газы, которые изолируют дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха; в этом случае дуга горит только на постоянном токе.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов переменного тока составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии при сварке на переменном токе почти в 3 раза меньше: чем на постоянном. Недостатком сварки на переменном токе является меньшая устойчивость горения дуги.

Жидкий металл защищен газовой средой и слоем расплавленного шлака. Шлак образуется применением качественных обмазанных элек-тродов. Иногда в зону сварки подают активные или инертные газы, кото-рые изолируют дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха; в этом случае дуга горит только на постоянном токе.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов переменного тока составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии при сварке на переменном токе почти в 3 раза меньше: чем на постоянном. Недостатком сварки на переменном токе является меньшая устойчивость горения дуги.

Сварка пластмасс производится с помощью теплоносителя (нагре-тый газ или инструмент) или нагрева ТВЧ, ультразвуком, трением.

Наиболее широко в судоремонте применяется сварка с исполь-зованием в качестве теплоносителя нагретый до 180-2200С газ (воздух, азот, углекислый газ) и нагретым инструментом (пластина, паяльник и пр.). После удаления инструмента или разогрева поверхностей свариваемых деталей их сдавливают, чем и обеспечивают сварку.

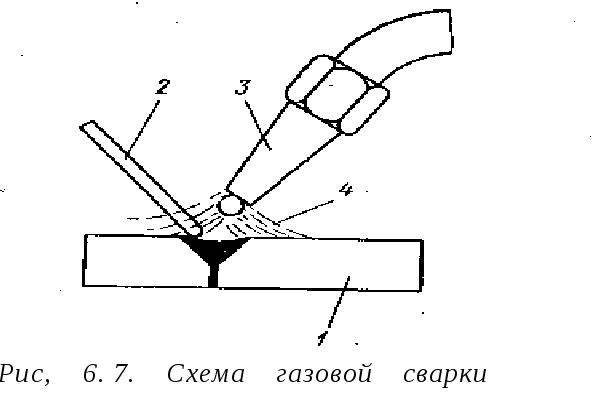

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 14.1). При нагреве газосва-рочным пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным металлом 2, который вводят в пламя горелки 3 извне. Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью «Кисло-род».

Средняя

жидкостная вмес-тимость баллона 40 дм3.

При давлении 15 МПа он вмещает ~6000 дм3

кисло-рода. Для снижения давления газа

на выходе из баллона и поддержа-ния

постоянной величины рабочего давления

приме-няют газовые редукторы. Кислородные

редукторы понижают давление от 15 до 0,1

МПа, а ацетиленовые - от 1,6 до 0,02 МПа.

Редукторы, при-меняемые в сварочной

технике, обычно имеют два манометра,

один из ко-торых измеряет давление газа

до входа в редуктор, второй - на выходе

из него. Редукторы для различных газов

отличаются лишь устройством

присоединительной части, которая

соответствует устройству вентиля

соответствующего баллона. Корпус

редуктора окрашивают в опреде-ленный

цвет, например, в голубой для кислорода,

в белый для ацетилена и т.д. К сварочной

горелке кислород от редуктора подают

через специальные резиновые шланги.

Средняя

жидкостная вмес-тимость баллона 40 дм3.

При давлении 15 МПа он вмещает ~6000 дм3

кисло-рода. Для снижения давления газа

на выходе из баллона и поддержа-ния

постоянной величины рабочего давления

приме-няют газовые редукторы. Кислородные

редукторы понижают давление от 15 до 0,1

МПа, а ацетиленовые - от 1,6 до 0,02 МПа.

Редукторы, при-меняемые в сварочной

технике, обычно имеют два манометра,

один из ко-торых измеряет давление газа

до входа в редуктор, второй - на выходе

из него. Редукторы для различных газов

отличаются лишь устройством

присоединительной части, которая

соответствует устройству вентиля

соответствующего баллона. Корпус

редуктора окрашивают в опреде-ленный

цвет, например, в голубой для кислорода,

в белый для ацетилена и т.д. К сварочной

горелке кислород от редуктора подают

через специальные резиновые шланги.

Газосварочные горелки используют для образования газосварочного пламени. В промышленности наиболее распространена инжекторная горелка, так как она более безопасна и работает на низком и среднем давлениях. В инжекторной горелке кислород под давлением 0,1—0,4 МПа через регулировочный вентиль и трубку подается к инжектору. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере и засасывает горючий газ, поступающий через вентиль в ацетиленовые каналы горелки и камеру смешения, где образуется горючая смесь. Затем горючая смесь поступает по наконечнику к мундштуку, на выходе на которого при сгорании обра-зуется сварочное пламя. Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетиленокислородного пламени. Обычно горелки имеют семь номеров сменных наконечников.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов применяют флюсы, которые могут быть в виде порошков и паст; для сварки меди нее сплавов — кислые флюсы (буру, буру с борной кислотой); для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия, кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы раскисляющие и легирующие наплавленный металл.

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом, который вводят в пламя горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислород, используемый для сварочных работ, поставляют к месту работ в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью "Кислород".

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяют газовые редукторы.

В качестве горючих газов можно применять природные газы, водород, пары бензина и керосина и др.

Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (32000С). Ацетилен (С2Н2) получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальцин.

При разложении 1 кг карбида кальция образуется 250 - 300 дм3 ацетилена. Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа, хорошо растворяется в ацетоне. Последнее свойство используют для его безопасного хранения в баллонах.

На пути следования газа от генератора к сварочной горелке устанавливают предохранительные водяные затворы, предотвращающие проникновение кислородно-ацетиленового пламени в ацетиленовый генератор при обратном ударе. Обратный удар происходит, когда скорость истечения газов становится меньше скорости их горения. Практически обратный удар происходит при перегреве горелки и засорении сопла.

Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись "Ацетилен". Давление 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

Для образования газосварочного пламени используют газосварочные горелки.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области её применения: для сварки металлов малой толщины (0,62 - 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения; для пайки, подварки дефектов и т.д. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струёй образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты. Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь - до 1000 – 12000С).

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: температура его плавления должна быть выше температуры горения в кислороде; температура плавления оксидов металла должна быть ниже температуры его плавления; количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки; теплопроводность металла не должна быть слишком высокой, в противном случае теплота слишком интенсивно отводится и процесс резки прерывается; образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться вниз струёй режущего кислорода.

По характеру и направленности кислородной струи различают следующие способы резки.

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, вырезают крути , фланцы и т.д.

Поверхностная резка - режущая струя направлена под очень малым утлом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка может быть ручной и машинной. Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза, поэтому полость реза механически обрабатывают.

Обычно кислородной резкой разрезают металлы толщиной 5 - 300 мм.

При воздушно-дуговой резке металл расплавляется дугой непла-вящимся графитовым электродом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область её применения - поверхностная обработка металла (различные углубления в виде канавок и т.п.).

Пайка металлов, в зависимости от температуры плавления припоя, подразделяется на пайку мягким и твердым припоями.

Пайка мягкими припоями производится оловянно-свинцовыми припоями марок ПОС-90, ПОС-40 и ПОС-30, содержащие соответственно 90, 40 и 30% олова (остальное - свинец и примеси). Температура плавления их составляет 180-2600С. Мягкие припои обеспечивают прочность соединения до 50-70 МПа.

Для получения качественных соединений поверхность изделий в месте спая необходимо тщательно очистить механическим или химическим способом; зазор не должен превышать 0,1 мм. Для защиты от окисления металла и припоя, а также для растворения образующихся оксидов и растекания жидкого припоя по поверхности места спая применяют флюсы: канифоль, хлористый цинк или смесь хлористого цинка с хлористым аммонием и др.

Пайка твердыми припоями производится медно-цинковыми припоями марок ПМЦ-42, ПМЦ-47 и ПМЦ-52. Они имеют соответственно 42, 47 и 52% меди и температуру плавления 840, 860 и 8850С. Для пайки ответственного назначения используют также медно-серебряные припои (ПС-25 и ПСр-45) с температурой плавления 780-8300С и содержащие от 10 до 70% серебра (остальное - медь и цинк).

Предел прочности соединений при пайке твердыми припоями достигает 400-500МПа. В качестве флюсов используется бура, борная кислота или их смесь, хлористый цинк и пр. Изделия нагреваются сварочными горелками, ТВЧ и др. Зазор в соединении не должен превышать 0,05-0,08 мм.

Пайке твердым припоем хорошо поддаются все углеродистые и легированные стали, твердые сплавы, чугуны, большинство цветных ме-таллов и их сплавов.

В большинстве случаев сварка позволяет получить более высокую прочность и пластичность соединений, чем пайка. Поэтому пайку приме-няют обычно в следующих случаях: при отсутствии требования равно-прочности соединения с основным металлом, нежелательности или недо-пустимости высокого нагрева металла, необходимости получить детали сразу после их соединения с высокой точностью.

В судостроении и судоремонте пайку применяют при выполнении разного рода жестяницких работ, изготовлении неответственных мелких деталей. Широко используется пайка в судовом приборостроении при изготовлении деталей электро- и радиоаппаратуры (электровакуумные приборы, соединения металлов со стеклом, керамикой, графитом, электро- и радиомонтаж). С помощью пайки изготавливают лопатки паровых и газовых турбин, радиаторов, теплообменников и т.п.

Основными элементами технологии пайки любым из рассмот-ренных способов являются:

-очистка поверхностей, подлежащих пайке, от окисных пленок;

-флюсование, укладка припоя, сборка и фиксация деталей;

-нагрев до температуры пайки, выдержка и охлаждение, т.е.собственно пайка;

-удаление остатков флюса с паяных деталей.

Материалы, трудно соединяющиеся при пайке, перед сборкой под-вергают лужению - нанесению тонкого слоя припоя в условиях анало-гичных пайке.

Детали, собранные под контактно-реактивнуюх) или диффузионную пайку и луженые детали обязательно сжимают с напряжением 5-5,5 МПа и в таком виде подают на пайку (х)Контактно-реактивная сварка - процесс, при котором жидкий припой образуется в результате взаимодействия основного металла (взаимной диффузии) с поверхностью твердых металлических прокладок, введенных в зазор).

При пайке ответственных деталей из нержавеющих, жаропрочных сталей и особенно титановых сплавов наилучшие результаты получаются при пайке в защитных средах (аргон, вакуум). В этом случае пайку производят в специальных контейнерах.

Склеивание пластмасс определяется их химической структурой, физико-механическими характеристиками, а также свойствами приме-няемых клеев.

Детали из термопластов склеивают преимущественно раство-рителями. Например, оргстекло и винипласт - дихлорэтаном, полистирол - бензолом или раствором этих материалов в соответствующих раствори-телях.

Технологический процесс склеивания деталей состоит из подготовки их поверхностей (пригонки, очистки) к склеиванию и непосредственного склеивания: нанесения клея, выдержки для удаления растворителя, сборки деталей и выдержки под прессом без нагрева или с нагревом, в зависимости от применяемых клеев.

Лекция 15. Технологические особенности основных способов получения неразъемных соединений.

План лекции: Сварка углеродистых и легированных сталей, чугунов, цветных металлов и сплавов. Пайка и склеивание материалов.

При выборе способа получения неразъемного соединения, устранения трещин и других целей необходимо обращать внимание на условия работы изделия (нагрузка, температура, среда и пр.), и его трудоемкость.

Электродуговая сварка металлов и их сплавов, как наиболее распространенная, может обеспечить прочность сварного соединения на уровне основного материала, если будут учтены особенности ее технологического процесса. В первую очередь это касается правильного выбора режима сварки и сварочных материалов, а также последующей термической обработки сварного соединения.

Неравномерный нагрев основного металла, литейная усадка сварного шва и структурные превращения в ЗТВ приводят к возникновению напряжений и деформаций при сварке. Складываясь с напряжениями, возникающими от приложения внешних усилий, они могут достигать величин, превышающих допустимые. Тогда в сварных швах или в ЗТВ могут возникнуть трещины, приводящие к разрушению сварной детали.

Основными способами уменьшения указанных напряжений и деформаций являются: предварительный подогрев детали, а после сварки - отжиг или нормализация.

Предварительный подогрев уменьшает разность температур между ненагретым и нагретым до высоких температур основным и расплавленным присадочным металлом и снижает внутренние напряжения. Температура подогрева определяется свойствами металла. Так, при сварке различных сталей она составляет 100-6000С,при сварке чугуна - 500-8000С, алюминия - 250-2700С, бронзы - 300-4000С. Подогрев может быть общим или местным.

Температура подогрева может быть также определена и по приближенной формуле, рассмотренной на предыдущей лекции.

Отжиг после сварки снимает внутренние напряжения и повышает пластичность сварных швов.

Сварка углеродистых сталей определяется в основном содержанием в ней углерода. При содержании в них до 0,25%С они хорошо свариваются всеми способами. При большем содержании С - необходим предварительный подогрев.

Сварка низко- и высоколегированных сталей производится, как правило, с предварительным подогревом, температура которого определяется по известной формуле. После сварки их подвергают термической обработке - нормализации или высокому отпуску.

Сварка чугуна производится в основном при исправлении брака чугунных отливок, заварке трещин в блоке цилиндров и фундаментной раме двигателей и др. Основные трудности при выполнении этих работ связаны с образованием в сварном соединении зоны отбеливания (структуры цементита), возникающей при быстром охлаждении расплавленного чугуна, и появлением в ЗТВ структур закалки. Чугун с такими структурами имеет высокую твердость и очень хрупок, его трудно обрабатывать обычным инструментом. Поэтому основной задачей при сварке чугуна является получение сварного соединения с одинаковой твердостью металла шва и переходных зон без трещин. На практике применяют несколько способов сварки чугуна, которые можно разделить на три группы: горячая, полугорячая и холодная сварки.

Горячая сварка чугуна осуществляется с предварительным и сопутствующим нагревом всего изделия до 600-7000С с последующим медленным охлаждением. Присадочным металлом служат чугунные стержни диаметром 5-15 мм, содержащие 3-3,5% углерода и 3-4,6% кремния. После сварки деталь медленно охлаждают вместе с печью или засыпают сухим песком или шлаком. Такой способ обеспечивает полную графитизацию металла шва и отсутствие отбела в ЗТВ, исключает возможность появления сварочных напряжений. Его применяют для сварки (ремонта) наиболее ответственных деталей или деталей имеющих сложную форму (блоки цилиндров, станины и др.).

Полугорячая сварка чугуна производится при нагреве детали до 250-4500С (в основном в местах сварки). Такой способ применяют для деталей небольшой толщины и при небольшом объеме наплавляемого металла. После сварки также деталь также засыпают сухим песком или шлаком для медленного охлаждения.

Холодная сварка чугуна производится без предварительного подогрева детали. Для этого используются стальные электроды, электроды из цветных металлов, порошковая проволока. Поверхность кромок наплавляется короткими валиками, электродами малого диаметра при малой силе тока, чтобы металл не успел разогреваться.

Сварка алюминия и его сплавов может производится всеми способами. В качестве присадочного материала применяют проволоку или стержни того же химического состава, что и основной металл. Основными затруднениями при их сварке является присутствие на поверхности металла тугоплавкой (Тпл = 20500С) и плотной (g = 3,9 г/см3) окисной пленки Al2O3 , толщина которой увеличивается с течением времени и с повышением температуры ( для Al:Тпл = 6580C, g = 2,7 г/см3) . Ее необходимо механически удалять и не допускать образования при сварке. С этой целью используются флюсы, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и др. Под действием этих флюсов Al2O3 переходит в летучий AlCl3, имеющий малую плотность (2,7 г/см3) и самовозгоняющийся при 1830С. Большие значения коэффициентов линейного расширения и теплопроводности часто приводят к деформациям, а иногда и к трещинам в сварных соединениях. Поэтому при сварке производится предварительный подогрев до 250-2600С, а иногда и отжиг при 300-3500С.

Сварка меди и ее сплавов сопряжена с рядом особенностей, затрудняющих этот процесс. Высокая теплопроводность меди вызывает необходимость применения концентрированных источников нагрева и часто подогрева. Легкая окисляемость и большая растворимость водорода в расплавленной меди в сочетании с Cu2O и CO может явиться причиной образования пор и мелких трещин в шве и ЗТВ. Высокий коэффициент линейного расширения приводит к значительным остаточным деформациям детали. Существуют различные способы сварки меди и ее сплавов. Ручная электродуговая сварка меди осуществляется угольными и металлическими электродами.

Сварку меди угольным электродом производят с применением флюсов, из которых наиболее распространен борный шлак. Сила тока составляет 250-350 А, а диаметры электрода и присадочной проволоки - соответственно 12-14 и 3-7 мм.

Сварка меди металлическим электродом ведется на постоянном токе обратной полярности, короткой дугой, электродами диаметром 3-6 мм, без колебаний. Сила тока выбирается по диаметру электрода:

I = 50d.

Сварка бронзы производится в основном при исправлении брака отливок, заварке трещин и других дефектов в деталях. В качестве присадочного материала применяются прутки или электроды того же химического состава, что и основной металл. Электродные покрытия и флюсы те же, что и при сварке меди. При нагреве бронзы выше 5000С она теряет вязкость и становится хрупкой. Поэтому для предупреждения сварочных трещин необходимо применять предварительный подогрев до 300-4500С.

Сварка латуни графитовым электродом производится на постоянном токе прямой полярности с использованием флюсов, состоящих из криолита, хлористых калия и натрия, древесного угля. Флюс наносят на стержни диаметром 6-8 мм из присадочного материала марки ЛК80-3. Сварка латуни металлическим электродом ведется также на постоянном токе электродами из латуни ЛК80-3 или бронзы БрКМц3-1 с соответствующим покрытием.

Сварка титана и его сплавов сопряжена с определенными трудностями, главной из которых является большая химическая активность Ti при высоких температурах по отношению к N2, O2 и H2. Поэтому для получения качественного сварного соединения необходима тщательная защита от газов воздуха не только сварочной ванны, но и остывающих участков металла шва и ЗТВ вплоть до температуры 5000С. Следует также защищать обратную сторону шва даже в том случае, если она не расплавляется, а только нагревается свыше 5000С. О качестве газовой защиты при сварке титана можно судить по цвету металла шва и околошовной зоны. Блестящая серебристая поверхность шва свидетельствует о хорошей защите от О2 и удовлетворительных свойствах шва. Синий цвет шва и серые налеты на нем указывают на плохую защиту. Для соединения деталей из Ti и его сплавов широко применяется аргоно-дуговая сварка неплавящимся (вольфрамовым) электродом на постоянном токе при прямой полярности.