- •Материаловедение и технология материалов

- •Содержание

- •Раздел 1. Общие сведения о получении материалов и способы их обработки.

- •Раздел 2. Строение и свойства материалов.

- •Раздел 3. Термическая и химико-термическая обработка сплавов.

- •Раздел 4. Основные сведения и физическая сущность сваривания и пайки.

- •Раздел 5. Основные сведения и физическая сущность процессов резания металлов.

- •Раздел 6. Общие сведения и физическая сущность основных методов восстановления и упрочнения деталей.

- •Тематический план дисциплины

- •Перечень лабораторных и практических работ

- •Дополнительная

- •2. Кинофильмы

- •Диафильмы

- •Плакаты

- •Контрольные вопросы.

- •Лекция 3. Конструкционные материалы и способы получения заготовок.

- •Сушка форм

- •Плавка металла

- •Лекция 4. Основы технологии слесарных и слесарно-сборочных работ.

- •Очищают поверхности от продуктов предшествующей обработки: абразивного материала, металлических частиц. Рекомендуемая зернистость шлифовальных шкурок и область их применения приведены в табл. 4.2.

- •Основные характеристики шабрения и область его применения

- •Рекомендуемая зернистость шлифовальных шкурок и область их применения

- •Основные характеристики алмазных паст и паст гои

- •Сборка резьбовых разъемных соединений отличается простотой и надежностью, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали.

- •Технологические особенности основных способов получения неразъем-ных соединений.

- •Лекция 6. Общие сведения об обработке на металлорежущих станках.

- •Горизонтально- и вертикально-фрезерные станки

- •1. Разработка технологического процесса механической обработки

- •2. Точность обработки, методы и технические средства измерений.

- •Контрольные вопросы для проверки усвоения лекционного материала.

- •Лекция 8. Строение металлов и сплавов. Диаграмма состояния.

- •Лекция.9. Механические свойства металлических сплавов и методы их определения.

- •Лекция 10. Диаграмма состояния и микроструктура металлических сплавов .

- •Лекция 11. Теория термической и химико-термической обработки стали и сплавов.

- •Лекция 12. Технология термической и химико-термической обработки сталей и сплавов.

- •Лекция 13. Общие сведения и физическая сущность способов получения неразъемных соединений.

- •Лекция 16. Качество неразъемных соединений и методы их контроля

- •Качество паяных и клеевых соединений соединений.

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •Лекция 17. Общие сведения и физическая сущность обработки металлов резанием.

- •Лекция 18. Точение и другие методы обработки металлов резанием.

- •Контрольные вопросы

- •Лекция 19. Обработка на металлорежущих станках. Электрофизические и электрохимические методы обработки.

- •Контрольные вопросы

- •Возникновение неровностей при точении.

- •Возникновение неровностей при фрезеровании.

- •Возникновение неровностей при круглом наружном шлифовании.

- •Образование шероховатости поверхности при доводке.

- •Формирование опорной поверхности.

- •Дополнительные характеристики шероховатости поверхности.

- •Сущность упрочнения металла.

- •Разупрочнение металла

- •Наклеп металла поверхностного слоя при механической обработке

- •Технологическая наследственность

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Лекция 21. Заключение.

Дефекты сварных соединений, выявляемые внешним осмотром

|

Виды дефектов |

Причины возникновения дефектов |

|

Смещение кромок (рис. 1,а), перекос свариваемых деталей (рис. 1, б).

Ослабленный шов (рис. 1, в), чрез- мерно усиленный шов (рис. 1, г), шов с различной по длине шириной или высотой (рис. 1, д). Подрез (рис. 1, е и ж) - утонение основного металла в месте перехода к наплавленному металлу шва; проплав (рис. 1, з и и) - сквозное проплавление свариваемого соединения с образованием подтеков и свищей. Непровар (рис. 1, к) - несплавление металла сварного шва с выходящими наружу кромками основного металла. Ноздреватость металла шва - выходящие на поверхность шва поры

Трещины в наплавленном металле: продольные (рис. 1, л) и поперечные (рис. 1, м). Трещины в зоне термического влияния (рис. 1, н), располагающиеся параллельно шву. Кратеры шва - сферические углубления в металле шва |

Неточность сборки, короб-ление при сварке, плохая правка деталей перед сваркой Небрежная подготовка кро-мок, неправильный режим сварки, плохое покрытие электродов

Применение повышенных режимов сварки, неудачное почожение шва в пространстве, малая толщина свариваемых деталей или большой зазор между ними Малый угол скоса кромок, малая величина зазора между кромками

Применение электродов с отсыревшей обмазкой, сварка «длинной» дугой, загрязнение свариваемых кромок Жесткое закрепление сваривае-мых деталей, структурные напря-жения, сварка при температурах ниже 0°С; сосредоточение неско-льких швов на небольшом участке изделия Обрыв дуги при электроду-говой сварке |

Контроль сварных швов внешним осмотром проводят следующим образом. Последовательно, по участкам, осматривают шов невооруженным глазом, а при необходимости - с помощью лупы. В соответствии с техническими условиями на контролируемый сварной шов устанавливают допустимые дефекты и дефекты, по которым сварной шов бракуют.

Магнитный метод контроля основан на свойстве магнитных силовых линий (рис. 2 и 3), встречающих на своем пути участок пониженной магнитной проницаемости, огибать его и образовывать так называемый поток рассеяния. Этот поток создает у краев дефекта местные магнитные полюсы. Для обнаружения потока рассеяния применяют ферромагнитный порошок Fe2O3. Порошок намагничивается потоком рассеяния и притягивается к краям дефекта, указывая место его расположения и приблизительную форму. Обнаруженная по скоплению порошка трещина будет иметь вид «жилки». При направлении магнитного потока перпендикулярно к продольному направлению трещины ширина «жилки» может достигать стократной ширины трещины.

Рис. 2. Намагничивание в поле Рис. 3. Намагничивание в поле

электромагнита соленоида

Трещины, расположенные под углом менее 20—30° к направлению магнитного потока, не могут быть обнаружены этим методом. При выявлении трещин детали намагничивают в двух взаимноперпен-дикулярных направлениях.

В зависимости от размеров и формы детали намагничивание производят электромагнитом или соленоидом.

Методом красок выявляют мелкие поверхностные дефекты, главным образом трещины, на ограниченных участках сварного швав. Он позволяет почти в любых условиях установить наличие трещин в сварных соединениях. Методика проверки заключается в следующем (подробно она рассмотрена в методических указаниях к лабораторным работам).

Поверхность детали очищается от масла, грязи, смазки, затем промывается ацетоном и просушивается. После этого наносится кистью первый слой красной краски, через 1—2 мин наносят второй и не дожидаясь пока краска высохнет удаляют ее избыток салфеткой и наносят тонкий слой белой краски. Через 5—8 мин осматривают поверхность. Оставшаяся в трещине или другом глубоком наружном дефекте красная краска поднимается на поверхность белой и выявляет дефект.

В соответствии с техническими условиями на контролируемый сварной шов устанавливают допустимые дефекты и дефекты, по которым сварной шов бракуют.

Рентгеновским методом в сварных соединениях выявляют внутренние дефекты, которые не могут быть выявлены при внешнем осмотре.

Перечень основных внутренних дефектов сварных соединений и причины их возникновения приведены в табл. 2.

Таблица 2

Внутренние дефекты сварных соединений

|

Виды дефектов |

Причины возникновения дефектов |

|

Непровар — местное несплавление металла шва с кромками основного металла или несплавление отдельных валиков в многослойных швах

Газовые раковины — мелкие полости внутри металла

Шлаковые включения — полости в металле шва, заполненные иеметалическими веществами, обычно окислами

|

Малая сила сварочного тока или слабое пламя сварочной горелки, излишне («короткая» или «длинная» дуга, высокая скорость сварки, затекание шлака в зазоры между кромками, неудовлетворительная очистка кромок от коррозии Наличие в расплавленном металле газов, применение электродов с отсыревшей обмазкой, загрязнение свариваемых кромок Высокий удельный вес шлака, недо статочное раскисление металла шва, засорение металла шва крупными частицами электродного покрытия |

Контроль сварных соединений рентгеновским методом проводят следующим образом. Каждую рентгеновскую пленку поочередно кладут на стекло негатоскопа и просматривают пленку в такой последовательности, чтобы не пропустить ни одного участка на снимке.

Непровар имеет вид темной извилистой линии с четко выраженными границами. Рентгеновские снимки дефектных сварных сединений представлены на лабораторном стенде.

Включения более плотного металла в сварном шве, например вольфрама, имеет вид светлых точек.

Трещины на рентгеновском снимке видны как темные линии с четко очерченными границами. В соответствии с техническими условиями на контролируемый сварной шов устанавливают допустимые дефекты или дефекты, по которым его бракуют .

По макрошлифам выявляют границы раздела наплавленного металла, его структуру и структуру в зоне термического влияния, а также внутренние дефекты - раковины, непровар, трещины и т. п. Этот метод контроля рассмотрен в соответствующей лабораторной работе.

4.2. Разрушающие методы контроля. К разрушающим методам контроля относятся испытания сварных швов на растяжение и изгиб. Они проводятся при выполнении особо ответственных работ.

Испытание на растяжение проводят для определения прочности стыкового сварного соединения и качества присадочного материала, а на изгиб – для определения вязкости металла стыкового сварного соединения.

После испытания на растяжение устанавливают место разрушения сваренных образцов по шву, по зоне термического влияния и по основному металлу. Выявляют наличие дефектов шва в изломе. Сравнивают полученные данные при испытании трех образцов и делают заключение о влиянии вида сварки на механические свойства сварных соединений.

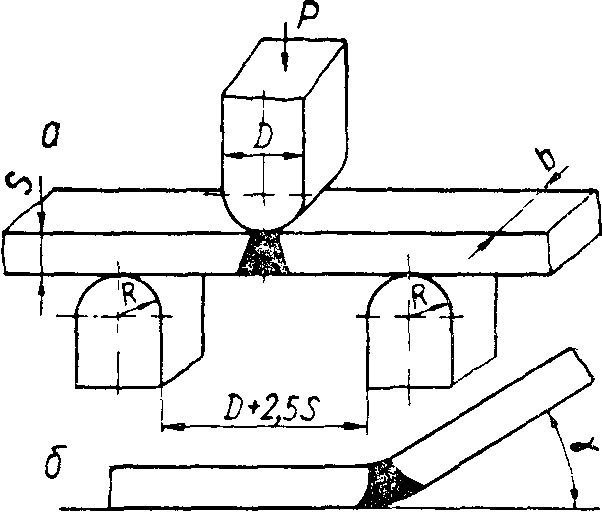

Испытание на

изгиб (загиб)

производят также на образцах в

соответствии с ГОСТ, сваривают их на

всю толщину, усиление сварного шва

снимают до уровня основного металла.

Рис. 3. Схема испытания образца сварного соединения на изгиб.

Испытание на изгиб (рис. 3) производят плавно со скоростью не более 15 мм/сек и в момент появления первой трещины испытание прекращают. Осматривают изогнутые образцы, выявляют дефекты шва в местах образования трещин, измеряют транспортиром угол загиба g, сравнивают его с величиной, указанной в технических условиях на сварное изделие. Например, для образцов, вырезанных из воздушных баллонов, изготовленных из стали ЗОХГСА в нормализованном состоянии, угол загиба должен быть не менее 45°. Сравнивают полученные данные и делают заключение о влиянии способа сварки на пластичность металла шва.

Более подробно методика выполнения указанных испытаний изложена в методических указаниях к лабораторным работам.