- •Объекты автоматизации в металлургии Введение

- •Металлургические агрегаты - объекты автоматического управления

- •Автоматическое и автоматизированное управление. Степени автоматизации

- •Общие задачи автоматизации технологических процессов и промышленных установок

- •Автоматизация прокатного производства

- •Асу тп непрерывных листовых станов горячей прокатки

- •Механизм электрический однооборотный

- •Структурные схемы типовых сау

- •Автоматизация конвертерного производства

- •Модель кристаллизатора унрс по каналу регулирования уровня

- •Моделирование аср уровня металла в реальных величинах параметров

- •Регулирование охлаждения кристаллизатора унрс

- •Автоматизация процесса производства агломерата

- •Программируемые контроллеры и их применение в автоматизированных системах управления технологическими процессами

Автоматизация конвертерного производства

Конвертер представляет сосуд грушевидной формы из стали, выложенный огнеупором. Через горловину осуществляют заливку чугуна и загрузку скрапа (металлолом). Сбоку, ниже горловины - летка - отверстие для выпуска стали и шлака. При плавке конвертер в вертикальном положении. При остальных операциях - поворачивается электроприводом вокруг горизонтальной оси на определенный угол.

Принцип плавки в том, что при продувке чистого кислорода через чугун примеси: сера, фосфор, углерод, кремний, марганец - окисляются с выделением такого количества теплоты, которого хватает для поддержания металла в жидком состоянии. Другого источника тепла нет. Продувка бывает донная, боковая и верхняя. Для подачи кислорода используют фурмы. Процесс очень быстр - 40-45 мин.

С 1963 года строительство мартенов прекращено. Емкость: 10, 30, 100, 250, 300 тонн. На ЧМК - 350 тонн.

Основные приводы: привод поворота и привод фурм (продувочной и измерительной).

Для поворота применяют многодвигательный привод. Для конвертеров 100-350 т: 8-12 двигателей 100т - 8х32 кВт; 300т - 12х60 кВт. Для повышения надежности тройной запас по мощности.

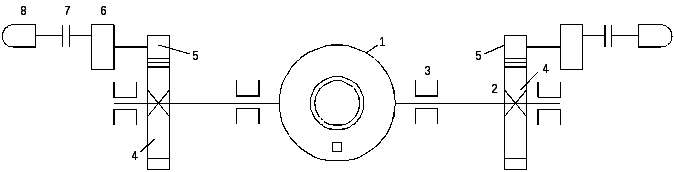

Кинематика - кольцо, опоясывающее цилиндрическую часть (1) с двумя цапфами (2) опирается на опорные подшипники (3). Каждая цапфа жестко связана с тихоходной шестернёй (4). По окружности расположены быстроходные шестерни (по числу двигателей на каждой стороне) (5), которые через подвесные редукторы (6) и муфты (7) присоединяются к приводным двигателям (8).

Требования к приводу:

Диапазон регулирования скорости 40:1;

Плавное и ступенчатое регулирование скорости. Плавное при сливе стали.;

Минимальное время поворота до начала слива;

Равномерное распределение нагрузки;

Отсутствие перекосов механизма;

Высокая надежность.

Применяют двигатели постоянного тока (ДПТ) с питанием от реверсивного тиристорного преобразователя (РТП). Обычно применяют несколько силовых блоков (СБ) для питания двигателей по группам. В каждый СБ входит трансформатор, РТП, группа ДПТ. Скорость регулируется СПР с контурами тока и скорости. Для каждого силового блока свой регулятор тока и контур тока. Регулятор скорости - общий. Система астатическая с ПИ-регулятором скорости. Обратная связь по скорости от тахогенератора (ТГ), связанного с одним из двигателей.

Пример одной из схем на рисунке.

Фурм обычно бывает 2 - рабочая и резервная. Одна в конвертере, другая в верхнем положении. Требования:

Диапазон регулирования 15-ти кратный;

Высокая точность останова при подаче на продувку;

Плавный пуск и торможение (а<2 м/с).

В системе должны быть блокировки, запрещающие опускание фурмы, если конвертер не в вертикальном положении. Система с контуром тока и скорости. ПИ-регулятор скорости и тока. ДПТ с питанием от РТП.

Электропривод установок непрерывной разливки стали (УНРС)

В настоящее время все конвертерные цеха с УНРС. Преимущества:

1) сокращение капитальных затрат за счет исключения разливки в изложницы и блюминга;

2) снижение себестоимости;

3) улучшение качества металла и уменьшение (до 20%) обрези;

4) повышение производительности;

5) более высокий уровень автоматизации (непрерывные процессы легче автоматизируются). Бывают вертикальные и радиальные (с изгибом).

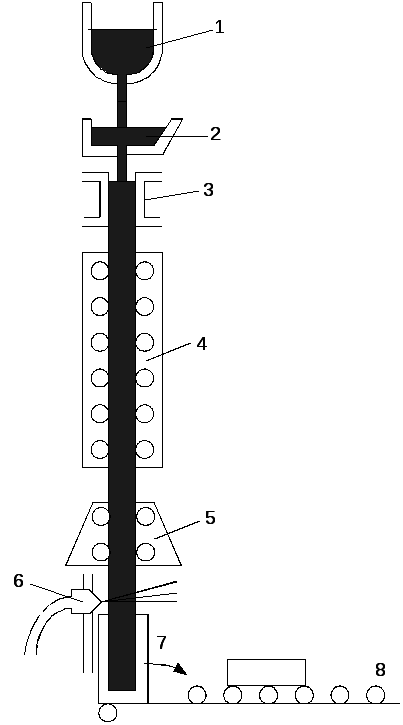

Т ехнология:

Сталеразливочным ковшом (1) сталь подается

к УНРС. Сливается в промежуточный ковш

(2), который служит для регулирования

истечения металла в кристаллизатор

(3). Регуляторы-стопора в отверстиях у 1

и 2. В кристаллизаторе создается прочная

и твердая оболочка слитка. Для интенсивного

отвода тепла рабочие внутренние стенки

из красной меди, внешние - сталь. Внутри

течет вода.

ехнология:

Сталеразливочным ковшом (1) сталь подается

к УНРС. Сливается в промежуточный ковш

(2), который служит для регулирования

истечения металла в кристаллизатор

(3). Регуляторы-стопора в отверстиях у 1

и 2. В кристаллизаторе создается прочная

и твердая оболочка слитка. Для интенсивного

отвода тепла рабочие внутренние стенки

из красной меди, внешние - сталь. Внутри

течет вода.

Кристаллизатор совершает возвратно-поступательное движение: вниз - со скоростью втягивания металла, вверх - значительно быстрее - во избежание разрыва стенки слитка (корки) при примыкании к стенкам.

В зоне охлаждения

(4) металл полностью затвердевает.

Струйное, форсуночное, ролико-форсуночное

охлаждение. Металл тянется клетью с 4

валками (5). Она же подает в кристаллизатор

затравку - до уровня дна кристаллизатора

- в начале процесса. Затравка (![]() (ласточкин

хвост)) сцепляется с металлом и тянет

его за собой. При выходе отделяется от

металла. Порезка кислородно-ацетиленовыми

резаками на каретке, которая перемещается

поперек и в то же время вниз синхронно

с металлом.

(ласточкин

хвост)) сцепляется с металлом и тянет

его за собой. При выходе отделяется от

металла. Порезка кислородно-ацетиленовыми

резаками на каретке, которая перемещается

поперек и в то же время вниз синхронно

с металлом.

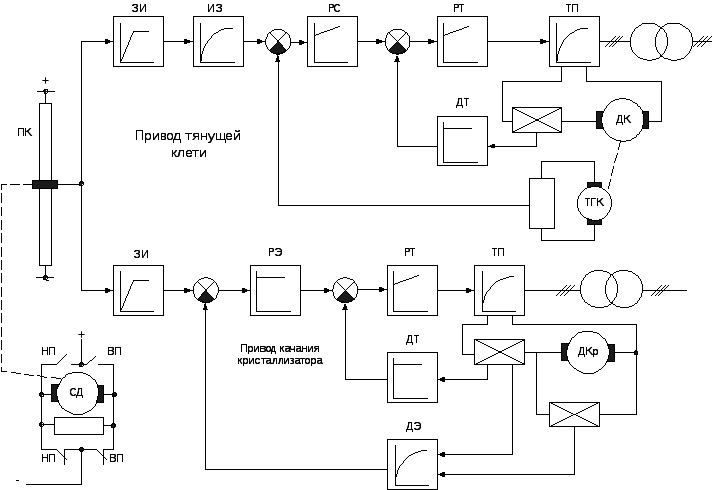

Основные привода - привод качания кристаллизатора, тянущий клети и тележки газорезки. Общее требование: Д=10:1. Используют ДПТ с индивидуальными ТГ.

Привод механизма качалки кристаллизатора должен быть согласован по средней скорости со скоростью тянущей клети.

Для привода тянущей клети кроме Д=10:1 - вниз, надо обеспечить подъем с повышенной скоростью вверх при вводе затравки, высокую жесткость характеристики для стабилизации скорости разливки со временем разгона не менее 10-20 с.

У обоих приводов управляющее воздействие общее.

Для тянущей клети: ПИРС с фильтром в канале задания. Обратная связь по скорости с ТГ. На входе - ЗИ. ТП нереверсивный, подъем осуществляется изменением полярности переключением контактов (контакторы или тиристорные ключи).

Механизм качания. Жесткости не надо, особой точности тоже. Обратная связь по ЭДС и П-регулятор ЭДС. Амплитуда качания - несколько миллиметров. Механизм - эксцентриковый. Сигнал задания идет от плоского контроллера (ПК), траверсы которого перемещается серводвигателем. При замыкании ВП напряжение растет, НП - падает.

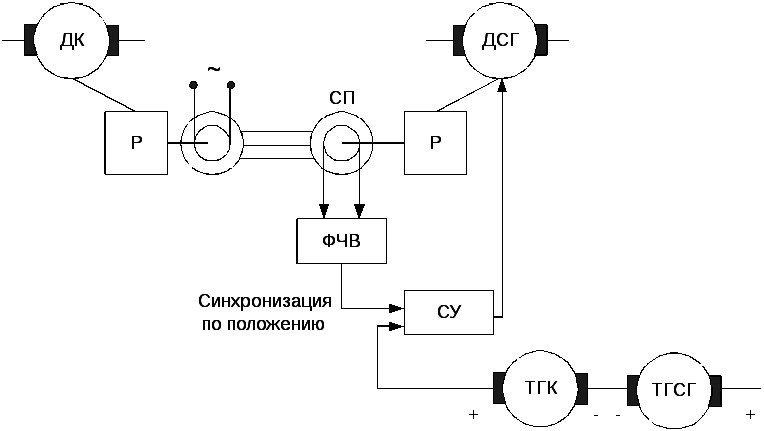

Привод резаков представляет собой трехконтурную схему: ток, скорость, положение (ПИРТ, ПРС). Два сельсина задатчика - вперед и назад и один сельсин-приемник. Рассогласование на вход РС идет через ФЧВ. С помощью ограничения скорости на различных уровнях реализуется рабочая скорость реза, подвод к металлу и возврат в исходное положение. Ограничение ставят в цепи ОС РП (линейного).

Привод стола должен быть синхронизирован с тянущей клетью при ходе вниз и возврат вверх на повышенной скорости. Для согласования путей стола и слитка используется сельсинная синхронно-следящая система. Для согласования скорости сравнивают напряжения ТГК и тахогенератора стола газорезки ТГСГ (точность 2-3%).

Замечание: для управления приводом УНРС необходимо согласовать включение и изменение режимов работы нескольких двигателей. Для этого используют логические схемы управления. Последние системы проектируются ТПЭП на базе Симатик.