- •Объекты автоматизации в металлургии Введение

- •Металлургические агрегаты - объекты автоматического управления

- •Автоматическое и автоматизированное управление. Степени автоматизации

- •Общие задачи автоматизации технологических процессов и промышленных установок

- •Автоматизация прокатного производства

- •Асу тп непрерывных листовых станов горячей прокатки

- •Механизм электрический однооборотный

- •Структурные схемы типовых сау

- •Автоматизация конвертерного производства

- •Модель кристаллизатора унрс по каналу регулирования уровня

- •Моделирование аср уровня металла в реальных величинах параметров

- •Регулирование охлаждения кристаллизатора унрс

- •Автоматизация процесса производства агломерата

- •Программируемые контроллеры и их применение в автоматизированных системах управления технологическими процессами

Объекты автоматизации в металлургии Введение

Для современной металлургической промышленности характерно повышение требований к качеству продукции, экономичности и эффективности технологических процессов, использованию возможностей основного и вспомогательного оборудования. В черной металлургии внедряются новые прогрессивные технологические процессы, такие как непрерывная разливка стали, выплавка стали в кислородных конверторах и т. д. Модернизируются технологические процессы прокатного производства, внедрена многослитковая прокатка на обжимных станах, ускоренное охлаждение раскатов, прокатка в минусовом поле допусков. Наряду с этим увеличивается единичная мощность металлургических агрегатов, растут объемы доменных и сталеплавильных печей, производительность прокатных станов.

Металлургия вообще, а прокатное производство в частности, характеризуются широким сортаментом производимой продукции, неоднородным составом сырья и заготовок, подверженностью технологических процессов различного рода возмущениям. В этих условиях актуальным является обеспечение оптимального управления технологическими процессами и агрегатами, так как нерациональное управление, неправильно выбранные режимы работы приводят к весьма большим потерям.

С этой целью создаются и внедряются металлургические автоматизированные системы управления (АСУ) всех уровней — от систем управления отраслями производства до систем управления отдельными агрегатами. Важное место в общей иерархии металлургических АСУ занимают автоматизированные системы управления технологическими процессами (АСУ ТП). АСУ ТП представляет собой совокупность средств управления в составе автоматизированного технологического комплекса. Система обеспечивает централизованное управление и переработку информации с помощью высокоэффективной вычислительной и управляющей техники.

В процессах промышленного производства осуществляется переработка трех компонентов технологического процесса: вещества, энергии и информации. По характеру обработки материала можно выделить три группы процессов. К первой относятся процессы, связанные с изменением агрегатного или физико-химического состояния материала: доменное сталеплавильное, литейное производства, химическая промышленность, энергетика. Используются различные виды энергии: тепловая электрическая, химическая и т.д. Энергоносителями являются вода пар, газ, кокс. Управление осуществляется путем изменения объема и состава потока материалов и энергоносителей, подаваемых к технологическому оборудованию, Вторая группа процессов связана с изменением формы материала или полуфабриката: прокатка, штамповка, ковка, волочение, обработка резанием на станках и т.д. . Используется только один вид энергии - механическая, источником которой является, как правило, электропривод. Управление осуществляется в основном изменением режимов работы электропривода т.е. изменением потока энергии. Роль в управлении таких факторов, как свойства материала, достаточно незначительна, т.к. изменять их оперативно в необходимом направлении практически невозможно. Третья группа процессов связана с перемещением сырья, полуфабрикатов, готовых изделий в соответствии с требованиями технологии и расположением оборудования. Некоторые процессы можно рассматривать как транспортировку в чистом виде. В других случаях транспортировка вещества происходит одновременно с его физико-химическим превращением (агломерационная машина) или формоизменением (прокатка). Источником энергии является электропривод, а управление осуществляется изменением режима его работы.

Исходя из выше изложенного, можно любой технологический комплекс рассматривать как совокупность трех взаимосвязанных подсистем: технологическое оборудование, средства передачи и преобразования энергии и подсистему обработки информации. Среди них невозможно выделить главную и второстепенные.

Высокоэффективное производство качественной продукции возможно лишь при соответствующем уровне развития каждой подсистемы. Высокопроизводительный технологический объект представляет собой совокупность автоматизированного технологического и энергетического оборудования и эффективных средств управления. Автоматизированное технологическое оборудование в совокупности со всеми техническими средствами, непосредственно включенными в технологический процесс, а также сам технологический процесс являются технологическими объектами управления. В настоящее время наиболее эффективным средством управления технологическими объектами являются системы централизованного управления на базе управляющей вычислительной техники, экономико-математических методов и последних достижений теории управления. Такие системы управления получили условное название АСУ ТП (автоматизированные системы управления технологическими процессами).

Металлургическое производство с полным циклом включает в себя производство агломерата, кокса, чугуна, стали и проката.

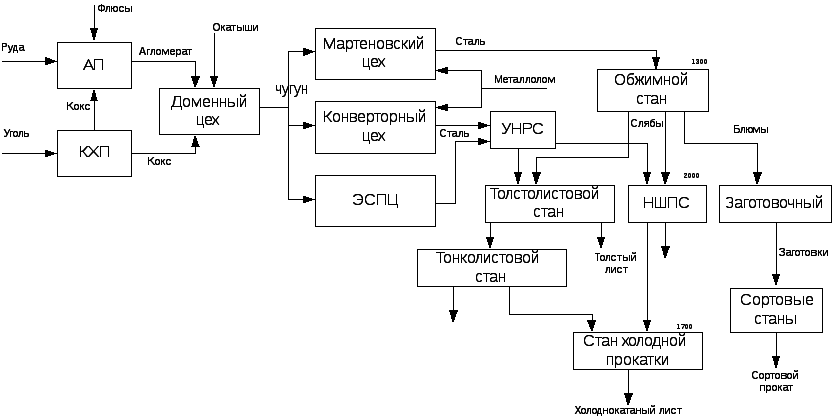

Схема металлургического комбината с полным циклом представлена на рисунке.

На схеме показаны основные цеха и производства:

-

Коксохимическое производство (КХП) - вырабатывается кокс для ДП и попутно коксовый газ - топливо.

-

Аглопроизводство - обжигается обогащенная руда с коксом и флюсами, получается агломерат.

-

Доменный цех - производит чугун.

-

Сталеплавильные цеха - мартеновский, конверторный, ЭСПЦ, производит сталь.

-

УНРС или МНЛЗ - получают литые слябы или сортовые заготовки (потери на 20% ниже).

-

Обжимной стан работает на толстолистовые и заготовочные.

-

Сортовые станы, стан холодной прокатки, заготовочный стан, НШПС горячей прокатки.

В схеме показаны только основные цеха, в конкретных случаях могут быть определенные отличия, например, в схему могут войти рельсобалочные станы, профилегибочные и т.д.

Если все технологические процессы условно разделить на три группы: производство чугуна, производство стали и производство проката, что наибольше сложности при разработке и эксплуатации АСУТП, касающиеся специалистов по электроприводу, проявляются в прокатном производстве. Здесь электропривод является основным источником управляемого потока механической энергии. Процессы прокатки в сравнении с остальными протекают гораздо быстрее, что повышает требования к скорости обработки информации и исполнения команд АСУ или операторов (конв.- 40мин, прокатка 1-2 мин). Для доменного и сталеплавильного производства электропривод выполняет в основном транспортные операции.