- •Объекты автоматизации в металлургии Введение

- •Металлургические агрегаты - объекты автоматического управления

- •Автоматическое и автоматизированное управление. Степени автоматизации

- •Общие задачи автоматизации технологических процессов и промышленных установок

- •Автоматизация прокатного производства

- •Асу тп непрерывных листовых станов горячей прокатки

- •Механизм электрический однооборотный

- •Структурные схемы типовых сау

- •Автоматизация конвертерного производства

- •Модель кристаллизатора унрс по каналу регулирования уровня

- •Моделирование аср уровня металла в реальных величинах параметров

- •Регулирование охлаждения кристаллизатора унрс

- •Автоматизация процесса производства агломерата

- •Программируемые контроллеры и их применение в автоматизированных системах управления технологическими процессами

Механизм электрический однооборотный

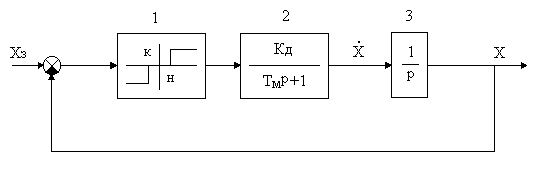

В качестве исполнительных устройств в газовых и воздушных магистралях наиболее распространенными являются устройства типа МЭО (механизм электрический однооборотный). Они представляют собой электродвигатели переменного тока, управляемые бесконтактными реверсивными пускателями (ПБР). Кроме того, в устройстве имеется датчик положения исполнительного механизма, позволяющий контролировать выполнение команды на перемещение рабочего органа. В модели АСР исполнительный механизм может быть представлен достаточно точно следующей структурой:

Здесь

![]() - задание на положение рабочего органа

(задвижки, клапаны, шибера и т.д.). Это

задание может быть выдано оператором

или регулятором. Задание выдается в

виде сходного сигнала с соответствующим

уровнем тока или напряжения, например

от 0 до 20 мА или от 0 до 10 В. Параметрами

- задание на положение рабочего органа

(задвижки, клапаны, шибера и т.д.). Это

задание может быть выдано оператором

или регулятором. Задание выдается в

виде сходного сигнала с соответствующим

уровнем тока или напряжения, например

от 0 до 20 мА или от 0 до 10 В. Параметрами

![]() и

и

![]() обозначены соответственно скорость

перемещения и перемещение рабочего

органа, которые могут измеряться в

относительных или абсолютных единицах

измерения.

обозначены соответственно скорость

перемещения и перемещение рабочего

органа, которые могут измеряться в

относительных или абсолютных единицах

измерения.

Звено 1 в структуре моделирует работу пускателя. Параметр Н соответствует напряжению управления пускателя, а параметр К – напряжению питания двигателя.

Звено 2 упрощенно

моделирует сам электродвигатель в виде

апериодического звена. Коэффициент

![]() связывает напряжение питания и частоту

вращения вала МЭО. Его можно рассчитать

по данным МЭО. Например, МЭО с напряжением

питания 220 В отрабатывает поворот на

900

за

связывает напряжение питания и частоту

вращения вала МЭО. Его можно рассчитать

по данным МЭО. Например, МЭО с напряжением

питания 220 В отрабатывает поворот на

900

за

![]() .

В этом случае

.

В этом случае

![]() ,

,

![]() ,

,

![]() .

.

Постоянная

времени

![]() зависит от конструкции механизма и

может быть принята равной от 0.1 до 0.2 с.

зависит от конструкции механизма и

может быть принята равной от 0.1 до 0.2 с.

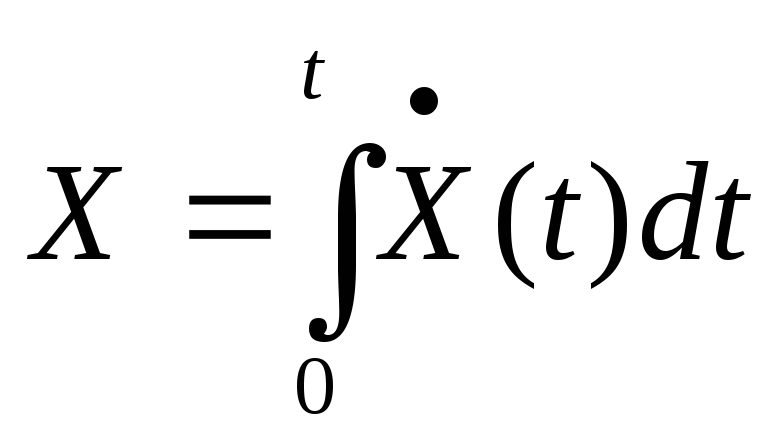

Звено 3 моделирует

переход от скорости перемещения

рабочего органа

![]() к величине перемещения

к величине перемещения

![]() .

.

Учитывая, что

,

этот переход моделируется интегратором

с ограничением выхода. Ограничения

вводятся в зависимости от используемых

для параметра

,

этот переход моделируется интегратором

с ограничением выхода. Ограничения

вводятся в зависимости от используемых

для параметра

![]() единиц измерения, например от 0 до 900,

от 0 до

единиц измерения, например от 0 до 900,

от 0 до

![]() ,

или в относительных единицах от 0 до

1.

,

или в относительных единицах от 0 до

1.

Звено 4 – датчик

положения осуществляет преобразование

параметра X

в соответствующий

сигнал обратной связи. Величина

![]() зависит от размерности

зависит от размерности

![]() и

и

![]() и

может быть рассчитана по формуле

и

может быть рассчитана по формуле

![]() .

.

Следует заметить,

что при моделировании исполнительного

устройства в относительных единицах,

структура модели может быть упрощена.

В этом случае считаем

![]() ,

,

![]() ,

,

![]() .

Отсюда можно считать, что

.

Отсюда можно считать, что

![]() ,

,

![]() ,

параметр К

в звене 1 равен

,

параметр К

в звене 1 равен

.

Для рассмотренного выше примера

.

Для рассмотренного выше примера

![]() .

Модель примет вид:

.

Модель примет вид:

В отдельных случаях можно еще более упростить модель и исключить из нее апериодическое звено. Порог срабатывания релейного элемента можно принять в этом случае равным от 0,01 до 0,02.

В зоне малых отклонений исполнительное устройство можно представить инерционным звеном с постоянной времени Тм = 0,05 τ.

Регуляторы можно

тоже моделировать как в реальных, так

и в относительных параметрах. В последнем

случае максимальный выход регулятора

также изменится в диапазоне от 0 до 1 или

![]() .

При использовании абсолютных единиц,

например унифицированного сигнала

.

При использовании абсолютных единиц,

например унифицированного сигнала

![]() и моделировании исполнительного

устройства в относительных единицах,

следует ввести между регулятором и

структурой исполнительного устройства

дополнительный элемент с коэффициентом,

равным отношению

и моделировании исполнительного

устройства в относительных единицах,

следует ввести между регулятором и

структурой исполнительного устройства

дополнительный элемент с коэффициентом,

равным отношению

![]() .

Назовем этот коэффициент коэффициентом

согласования

.

Назовем этот коэффициент коэффициентом

согласования

![]() .

.

Структурная схема модели объекта в системе регулирования температуры представлена на рисунке.

Здесь НЗ -

нелинейное звено, моделирующее связь

между

![]() и tº,

звено 5 учитывает инерционность объекта,

звено 6 – квадратичную зависимость

между давлением и расходом, звено 3

моделирует связь между х и Q2.

Эта связь может быть представлена в

общем случае апериодическим звеном с

передаточной функцией

и tº,

звено 5 учитывает инерционность объекта,

звено 6 – квадратичную зависимость

между давлением и расходом, звено 3

моделирует связь между х и Q2.

Эта связь может быть представлена в

общем случае апериодическим звеном с

передаточной функцией

![]() ,

где

,

где

![]() -

коэффициент, Т-

постоянная времени (при небольших

значениях Т связь моделируется

безынерционным звеном

-

коэффициент, Т-

постоянная времени (при небольших

значениях Т связь моделируется

безынерционным звеном

![]() ).

).

Следующая схема, представленная на рисунке, включает в себя учет начальной температуры печи (для методических печей режим «дежурного газа», обеспечивающий температуру около 800 ºС) и исполнительный механизм типа МЭО.

Вопросы, связанные с выбором законов регулирования и определения параметров регуляторов, подробно рассмотрены в курсах "Теория автоматического управления", "Проектирование систем автоматизации". "Средства локального контроля и управления".

Внешним контуром по отношению к контуру регулирования расхода газа является контур регулирования температуры. Схема модели представлена на рисунке.

АСУТП нагрева

обеспечивает регулирование температуры

сляба с отклонением

![]() и градиентом по сечению не более

и градиентом по сечению не более

![]() .

.

АСУТП работает в трех основных режимах:

-

информационный;

-

советчика;

-

управление процессами.

Информационный режим - пассивное слежение за металлом, измерение технологических параметров, набор статистики. В режиме советчика - активное слежение, то есть управление посадом и выдачей, все функции информационного режима, кроме того, расчет заданных температур и соотношений, выдаваемых оператору.

Пользуясь протоколом, нагревальщик задает уставки регулятора.

В режиме управления уставки выдаются УВК (непрямое цифровое управление).

Первый режим для ввода в эксплуатацию. Второй и третий - обычный. При переводе операторами из режима в режим УВК проверяет возможности перевода.

Работа АСУ ТП прокатки

Участок прокатки обслуживается АСУ ТП, включающей в себя локальные системы автоматики (САРТ, главные электропривода, привода нажимных устройств и т.д.) и УВК, осуществляющего оптимизацию прокатки в целом в черновой и чистовой группы клетей. Как и на участке печей, АСУ должна обеспечить слежение за металлом, сбор и обработку технологической информации, выработку управляющих воздействий.

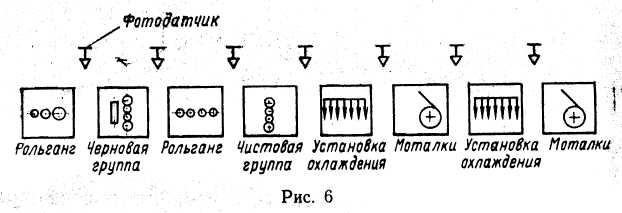

Слежение за металлом осуществляется с помощью фотодатчиков. Схема расположения фотодатчиков системы слежения показана на рисунке. Опыт эксплуатации АСУ ТП показал, что надежность фотодатчиков на стане снижается до 80% из-за насыщенности воздуха пылеобразной окалиной и парами воды. Поэтому разработаны и применены схемы дублирования и замены сигналов фотодатчиков сигналами от систем управления главными приводами клетей. При входе металла в клеть увеличивается нагрузка на двигатели и нажимные винты. Эти сигналы об увеличении нагрузки и используются (после соответствующих преобразований) в системе слежения.

В процессе прокатки ССОИ контролирует параметры технологического процесса (раствор валков, усилие прокатки, момент и мощность прокатки) и металла (температура, толщина, ширина полосы). Все сигналы, поступающие с датчиков и измерительных приборов, преобразуются в блоках преобразования сигналов и устройствах промышленной электроники в форму, приемлемую для УВК. В качестве измерительных приборов используют оптические и цветовые пирометры, изотопные и рентгеновские толщиномеры, пресс-дукторы и т. д. Схема расположения линии стана с указанием мест измерений и наименований контролируемых параметров представлена на рисунке, где 1 — измерение толщины; 2 — ширины; 3 — температуры раската; 4 — начального раствора валков; 5 — усилия прокатки; 6 — момента прокатки; 7 — окружной скорости валков; 8 — мощности; 9 — раствора валков при прокатке; 10 — усилия противоизгиба рабочих валков; 11 — удельного натяжения полосы.

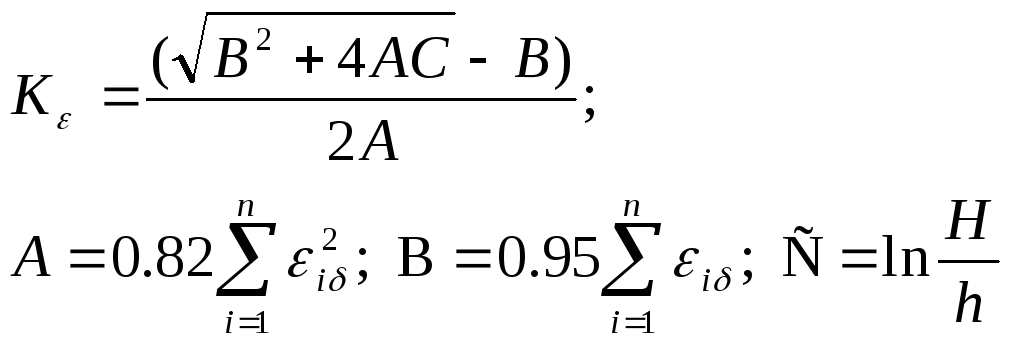

Основная задача УВК на участке прокатки состоит в выборе оптимального деформационного и скоростного режимов. При этом решается вопрос о рациональном распределении необходимого суммарного обжатия между клетями стана (отдельно для черновой и чистовой групп клетей). Исходными данными для расчета режима в черновой группе являются параметры сляба и готового раската (подката для чистовой клети), для чистовой — параметры раската и готовой полосы. Способы оптимизации режимов в черновой и чистовой группах клетей в достаточной степени индивидуальны, что объясняется различиями в моделях групп клетей и требованиях (критериях) оптимальности.

При

расчете режима прокатки в черновой

группе широко применяются базовые планы

прокатки. Для различных диапазонов

типоразмеров слябов они получаются в

результате статистической обработки

и оптимизации режимов ручной настройки

черновой группы. Базовый план

представляет собой комплект относительных

обжатий в горизонтальных и вертикальных

валках каждой клети группы. При

расчете режима прокатки слябов с

конкретными размерами УВМ применяет

метод коррекции базового плана.

Относительные обжатия

![]() базового

плана пересчитываются с помощью

коэффициентов коррекции К:

базового

плана пересчитываются с помощью

коэффициентов коррекции К:

![]()

Здесь

![]() —

обжатие в i-й

клети при прокатке сляба данной партии;

—

обжатие в i-й

клети при прокатке сляба данной партии;

![]() —

базовое обжатие в i-й

клети; К—коэффициент

коррекции, зависящий от конкретных

размеров сляба и раската (рассчитывается

УВК).

—

базовое обжатие в i-й

клети; К—коэффициент

коррекции, зависящий от конкретных

размеров сляба и раската (рассчитывается

УВК).

Результаты расчета УВК передает в виде уставок на приводы нажимных винтов клетей.

где n-число клетей; Н-толщина сляба (мм); h-толщина раската (мм).

При расчете оптимального режима прокатки в чистовой группе наряду с распределением обжатий по клетям УВМ определяет скорость прокатки в каждой клети и ускорение стана. Скорость прокатки и ускорение назначаются для обеспечения заданной температуры конца прокатки. Опыт эксплуатации АСУ ТП показал, что способ распределения обжатий с помощью базовых планов для чистовой группы клетей неприменим, так как не гарантирует получения планшетного металла. Операторы проводят прокатку двух-трех слябов новой партии и визуально контролируют форму листа. Затем управление передается УВК, который использует результат ручной настройки в качестве первоначального варианта режима прокатки.

Для расчета усилия прокатки используются формулы вида:

![]() ,

,

где t-температура,

Н- входная толщина, В-ширина,

![]() - относительное обжатие,

- относительное обжатие,

![]() - прочностные свойства, K-

коэффициент коррекции.

- прочностные свойства, K-

коэффициент коррекции.

![]()

![]() - коэффициент

адаптации - 0,2

- коэффициент

адаптации - 0,2![]() 0,6;

0,6;

![]() - усилие прокатки

измеренное и расчетное, К/

- предыдущие

значение «К».

- усилие прокатки

измеренное и расчетное, К/

- предыдущие

значение «К».

Коррекция уставок зазора в черновой группе проводится с помощью контура обратной связи.

![]()

где S/![]() - величина

коррекции в предыдущем расчете,

- величина

коррекции в предыдущем расчете,

![]() ,

hp,

hи

- значение толщины.

,

hp,

hи

- значение толщины.

![]()

где h - толщины раската, P - усилие, М - модуль жесткости (т/мм), S0 - исходные раствор - точка отчета.

В настоящее время проводится работа по созданию алгоритмов расчета схем прокатки для чистовой группы клетей, учитывающих требования планшетности. С вводом в программное обеспечение АСУ ТП этих алгоритмов ЭВМ будет определять базовые планы, гарантирующие с большой степенью вероятности получение планшетного листа при соблюдении рациональной загрузки приводов и клетей чистовой группы. Это позволит полностью автоматизировать процесс перестройки чистовой группы при смене партии слябов.

В процессе управления как черновой, так и чистовой группами клетей ЭВМ широко применяет принципы адаптации, т. е. корректировки математических моделей и уставок локальных систем регулирования. Информация, получаемая от ССОИ, используется для уточнения формул, с помощью которых рассчитываются основные параметры процесса: температура, усилие, момент прокатки, уставки регуляторов скорости приводов и зазора между валками. Применение принципов адаптации позволяет использовать достаточно простые математические модели, уточняемые в процессе управления.