- •Объекты автоматизации в металлургии Введение

- •Металлургические агрегаты - объекты автоматического управления

- •Автоматическое и автоматизированное управление. Степени автоматизации

- •Общие задачи автоматизации технологических процессов и промышленных установок

- •Автоматизация прокатного производства

- •Асу тп непрерывных листовых станов горячей прокатки

- •Механизм электрический однооборотный

- •Структурные схемы типовых сау

- •Автоматизация конвертерного производства

- •Модель кристаллизатора унрс по каналу регулирования уровня

- •Моделирование аср уровня металла в реальных величинах параметров

- •Регулирование охлаждения кристаллизатора унрс

- •Автоматизация процесса производства агломерата

- •Программируемые контроллеры и их применение в автоматизированных системах управления технологическими процессами

Автоматизация процесса производства агломерата

Эффективность выплавки чугуна в доменной печи во многом зависит от содержания железа в рудной части шихты, от величины и прочности кусков сырых материалов, загружаемых в печь. Подготовка руды к плавке заключается в ее сортировке, обогащении (повышении концентрации железа) на обогатительных фабриках, усреднении материалов и агломерации, пылеватых руд и концентратов, полученных в результате обогащения.

Агломерация-это спекание смеси пылеватых руд, концентратов и измельченного топлива (коксика) в прочные и пористые куски-агломерат. На агломерационной фабрике шихту, состоящую из рудной части, флюса, возврата (мелкой фракции агломерата) и коксика, загружают на конвейерную агломерационную машину (аглоленту), зажигают сверху и спекают, просасывая воздух через слой спекаемых материалов.

В процессе агломерации из руд удаляются примеси серы и некоторых других элементов. При производстве офлюсованного агломерата происходит ошлакование пустой породы. Применение агломерата в доменных печах способствует улучшению качества чугуна, повышению производительности печей и снижению расхода кокса.

Качественная подготовка аглошихты к спеканию является одним из важнейших факторов, определяющих эффективность агломерационного, а, следовательно, и доменного производства. Подготовка шихты заключается в обеспечении рациональных значений ее химического, гранулометрического составов и влажности.

Конечной задачей процессов подготовки шихты является обеспечение высокого качества агломерата и максимальной производительности агломашин.

Производственные операции, осуществляемые на аглофабрике, иллюстрирует схема аглофабрики, представленная на рисунке. В производственный участок агло фабрики входит поточно-транспортная система, выполняющая самостоятельные функции. С помощью согласованно работающего комплекса механизмов и аппаратов на участке осуществляется складирование, транспортировка, дозирование, смешивание компонентов, увлажнение и загрузка шихты на агломашину. В комплекс входят дробилки для измельчения топлива и известняка, загрузочные, разгрузочные, дозирующие, взвешивающие, смесительные и увлажняющие устройства.

Шихта с рудного двора поступает в приемные бункера 1, откуда в определенном соотношении по транспортерным конвейерам 2 и 4 она подается в первичный смеситель-окомкователь 5, где происходит ее смешивание, увлажнение и окомкование. Из бункера 3 в смеситель поступает возврат. Мелкие увлажненные частицы шихты при перемешивании укрупняются, образуя комочки; шихта становится зернистой и рыхлой, что повышает ее газопроницаемость. Усредненная шихта из смесителя загружается в бункер 6 и транспортером 7 в определенном соотношении с коксиком, поступающим из бункера 8,подается во вторичный смеситель-окомкователь 9.

Дозирование осуществляется установлением необходимых расходов компонентов шихты, выдаваемых на сборный транспортер 2 питателями 26 из соответствующих бункеров. Для выдачи материалов из бункеров применяют в основном тарельчатые и вибрационные питатели.

Подготовленную шихту 15 из промежуточного бункера 13 равномерно и непрерывно подают системой загрузки на агломашину 17 и укладывают на бесконечную движущуюся цепь колосниковых тележек (паллет), предварительно поместив на них постель 16, которая поступает из приемного 10 и промежуточного 12 бункеров по транспортеру 11.

Зажигание слоя шихты, загруженной на аглоленту, производится при прохождении слоя под зажигательным горном 14 в результате сгорания в нем топлива. По мере движения тележек к хвостовой части машины горение коксика с верхнего слоя распространяется в нижние слои; этому способствует размещение под тележками вакуум-камер 22,в которых при помощи эксгаустера 25 создается разрежение до 10000 Па.

Готовый агломерат сбрасывают в конце машины с тележек, дробят с помощью дробилок 18,подвергают отсеиванию на грохотах 19, охлаждают и отправляют по транспортеру 20 в доменный цех. Не спекшуюся мелочь (возврат) помещают в приемные бункера 21 и возвращают для повторного спекания (в бункер 10) в качестве добавки к шихте.

Продукты сгорания и воздух из вакуум-камер по коллектору 23 поступают на очистку в циклоны 24 и удаляются эксгаустером 25 через трубу 27.

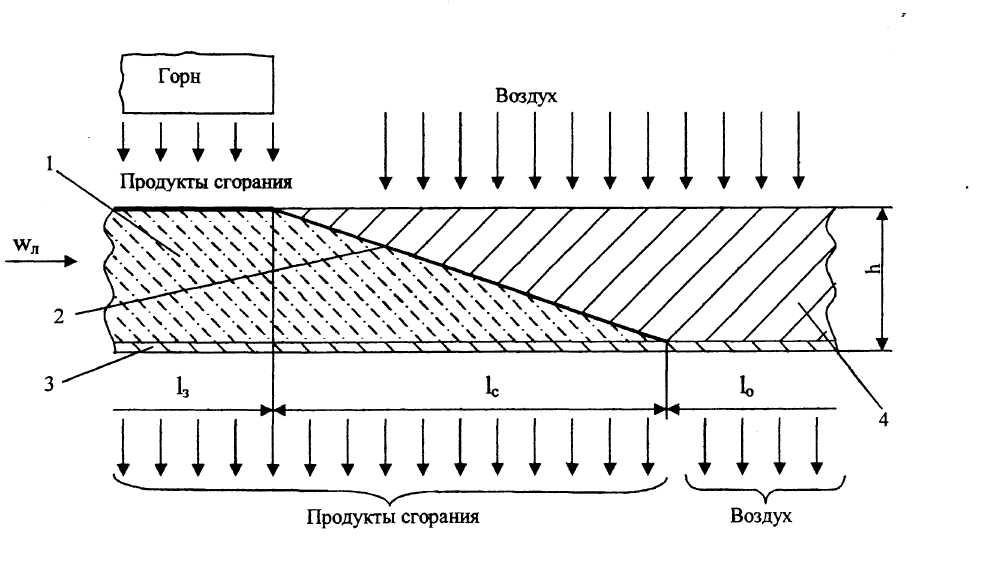

Просасываемый через слой шихты воздух образует зону горения высотой 15-35мм с температурой 1400-1600 °С, передвигающуюся вниз с вертикальной скоростью Wc=0,15-0,7mm/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты Wji=60-120mm/c. В таких условиях зона горения приобретает форму наклонного плоского слоя. В зоне длиной lЗ происходит зажигание сырой шихты 1; в зоне горения 2 осуществляется спекание шихты на участке длиной lC; готовый агломерат 4 образуется за зоной спекания. На участке длиной l0 агломерат охлаждается просасываемым воздухом. Сырая шихта и агломерат размещаются на постели 3.

В зоне охлаждения агломерат охлаждается до 400-600°С. Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

![]() ,

,

где tc-время спекания, с;

1с -длина участка спекания, мм;

Wл - cкopocть аглоленты, мм/с;

h - высота слоя шихты, мм;

Wc- вертикальная скорость спекания, мм/с.

Скорость движения Wji поддерживается такой ,чтобы процесс спекания заканчивался на заданной длине спекания lc . Температура продуктов сгорания, выходящих из колосников составляет 60-70°С и только при приближении зоны горения к колосникам повышается в районе последних вакуум-камер до 200-400°С. В зоне горения спекаемый материал сплавляется, образуя пористый агломерат.

Основными показателями хода технологического процесса агломерации (выходными величинами) являются производительность агломашины и качество агломерата. Производительность агломашины измеряют в тоннах годного агломерата, полученного за час работы. Качество оценивают по химическому составу агломерата, прочности и восстановимости его. Косвенным обобщенным показателем качества агломерата может служить отношение FeO / Fe2O3 в готовом продукте, однозначно связанное с технологическими свойствами агломерата.

Процесс производства агломерата протекает в условиях возмущающих воздействий: изменения химико-минералогического и зернового состава компонентов спекаемой шихты, условий дозирования, транспортирования, смешения и увлажнения шихты, а также укладки шихты на агломерационную машину. Для устранения влияния возмущений на ход технологического процесса используют следующие основные управляющие воздействия: соотношение (дозирование) компонентов спекаемой шихты, содержание углерода (коксика) в шихте, влажность шихты, скорость движения аглоленты, разрежение в вакуум-камерах и другие.

Обеспечение высоких показателей агломерационного процесса может быть достигнуто путем его оптимизации, что предполагает выполнение качественного металлургического расчета аглопгахты, обеспечение необходимого усреднения материалов, поступающих в шихтовое отделение, повышение точности дозирования компонентов. Весьма перспективным в этой связи являются разработки и применение средств контроля химического состава компонентов. К оптимизации процесса относится также выбор наиболее рациональных режимов окомкования шихты, зажигания и спекания ее. В ходе процесса спекания оптимизирующие воздействия обычно направлены на изменение содержания углерода в шихте, влажности шихты и высоты спекаемого слоя. Непременным условием обеспечения автоматической оптимизации процесса является наличие на отдельных его участках автоматических систем стабилизации основных параметров.

АСУТП агломерационного производства

Стремление получить максимальную производительность агломерационных машин при высоком качестве агломерата и минимальных затратах обусловили разработку автоматизированных систем управления с применением ЭВМ - АСУ ТП.

АСУ ТП агломерационного производства включает подсистемы, реализующие следующие функции:

-

управление поточно-транспортными механизмами;

-

регулирование расхода основных шихтовых материалов;

-

поддержание заданного уровня шихты в промежуточных бункерах над агломашинами;

-

загрузка шихты на спекательные тележки;

-

работа газосмесительных станций;

-

работа зажигательных горнов;

-

поддержание заданной влажности готовой шихты;

-

отсечка подачи газа и воды при остановке агломашины;

-

загрузка реверсивных дробилок известняка;

-

загрузка шахтных мельниц;

-

загрузка коксовых дробилок;

-

синхронизация скоростей движения полотна линейного охладителя и спекательных тележек агломашины;

-

охлаждение горячего возврата до заданной температуры;

-

контроль расходов основных компонентов шихты, агломерата, возврата,

-

контроль уровней в бункерах возврата, извести,

-

отбор проб и рассев агломерата.

-

Все автоматизированные системы должны устойчиво работать.

Принцип работы агломерационной машины

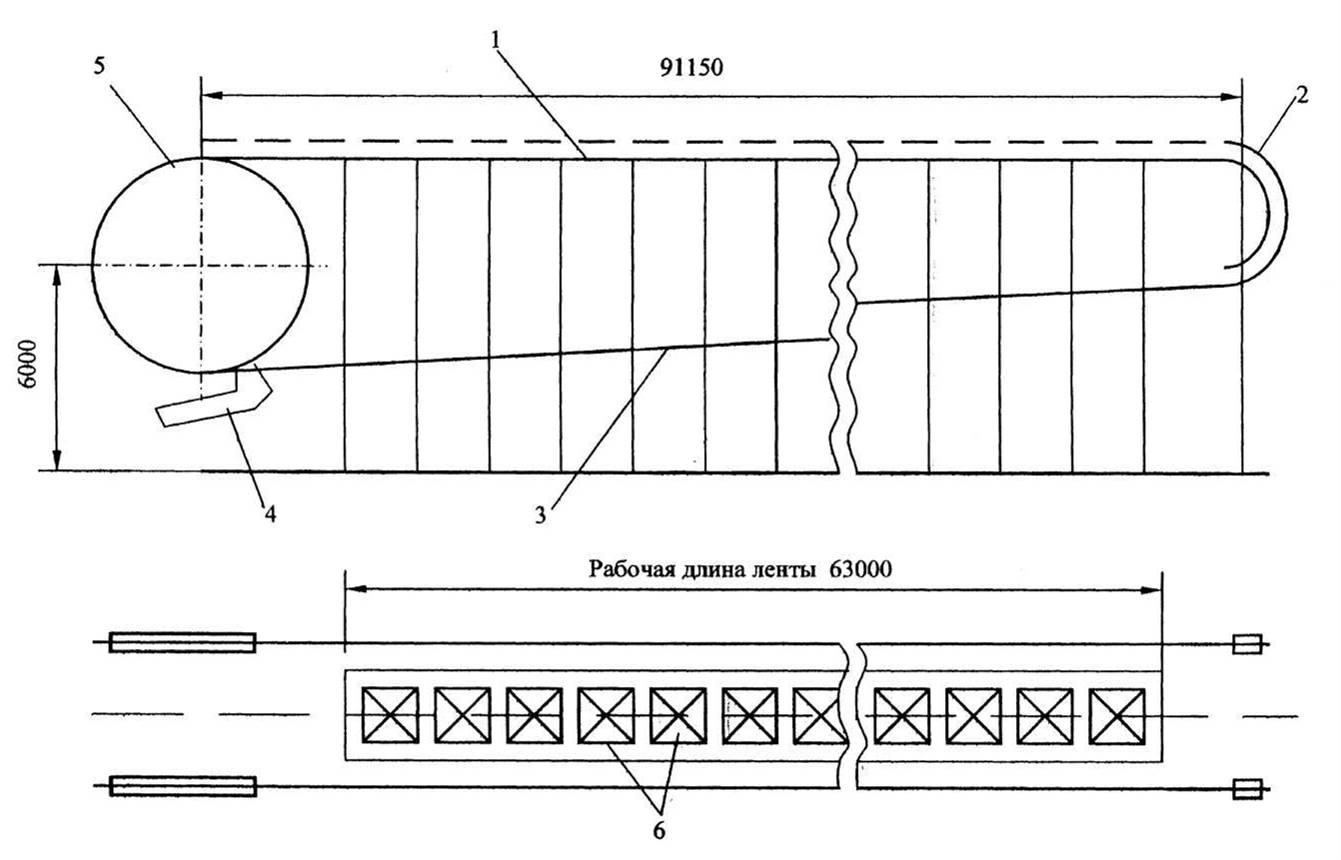

Агломерационная машина представляет собой ленту из отдельных спекателъных тележек с колосниками, перемещаемых по замкнутым направляющим, встроенным в каркас машины.

Перемещение спекательных тележек по верхнему пути осуществляется от привода, расположенного в головной части машины.

Агломерационная машина предназначена для спекания мелочи железных руд с одновременным частичным очищением их от вредных примесей (серы, фосфора, цинка и других).

Схема рельсового пути спекательных тележек приведена на рисунке.

В начале верхнего пути шихта загружается на тележки питателем, смонтированным в головной части машины 5, и затем поступает под зажигательный горн. Здесь верхний слой шихты, состоящий из равномерно распределенных мелких кусков горючего (коксика), воспламеняется.

Одновременно с зажиганием шихты начинается просасывание воздуха, так как под зажигательным горном находятся вакуум-камеры 6. Рабочей площадью машины считается та ее' часть, которая находится над вакуум-камерами. Газы просасываются через шихту сверху вниз в вакуум-камеры, соединенные патрубками с общим коллектором газопровода, циклонами, эксгаустером.

Благодаря интенсивному просасыванию воздуха через спекаемый слой поддерживается горение, начавшиеся под горном.

Зона горения постепенно опускается вниз и к концу рабочего хода достигает колосниковой решетки. Благодаря высокой температуре, развиваемой при горении, отдельные кусочки руды, содержащие минеральные частицы, оплавляются и спекаются в пористый пирог агломерата.

При переходе спекательных тележек через разгрузочную (хвостовую) часть 2 на нижний путь агломерат под действием собственного веса попадает в желоб, а тележки возвращаются по наклонному рельсовому пути 3 обратно к приводу 4, где захватываются звездочками и поднимаются вновь на верхний горизонтальный путь 1.

Для улучшения процесса разгрузки агломерата в хвостовой части агломашины предусмотрен разрыв между спекательными тележками, составляющий (150-300)мм, благодаря чему падающая тележка подвергается встряхиванию над ниже расположенной спекательной тележкой, находящейся уже в наклонном положении.

Процесс загрузки и спекания осуществляется путем изменения в вакуум-камерах, оснащенных газорегулирующими шиберами, и скорости движения тележек. Скорость движения ленты агломашины регулируется в зависимости от площади спекания агломашины.

Высоту слоя шихты на тележках регулируют путем изменения угла наклона загрузочного лотка и положения шибера барабанного питателя.

Скорость выдачи шихты из барабанного питателя регулируют при помощи шиберов, которые открываются и закрываются при помощи штурвала, передающего движение через червячную пару или путем изменения числа оборотов барабана при установке электродвигателя постоянного тока.

Производительность машины зависит от:

-

качества шихтовых материалов, поступающих на спекание;

-

вертикальной скорости спекания;

-

насыпного веса шихты;

-

выхода годного агломерата;

-

высоты слоя шихты на тележках и других технологических факторов.