- •Объекты автоматизации в металлургии Введение

- •Металлургические агрегаты - объекты автоматического управления

- •Автоматическое и автоматизированное управление. Степени автоматизации

- •Общие задачи автоматизации технологических процессов и промышленных установок

- •Автоматизация прокатного производства

- •Асу тп непрерывных листовых станов горячей прокатки

- •Механизм электрический однооборотный

- •Структурные схемы типовых сау

- •Автоматизация конвертерного производства

- •Модель кристаллизатора унрс по каналу регулирования уровня

- •Моделирование аср уровня металла в реальных величинах параметров

- •Регулирование охлаждения кристаллизатора унрс

- •Автоматизация процесса производства агломерата

- •Программируемые контроллеры и их применение в автоматизированных системах управления технологическими процессами

Автоматизация прокатного производства

Автоматизированные системы управления технологическими процессами прокатки являются наиболее развитыми из металлургических АСУ. В то время, когда в доменном и конверторном производствах АСУ ТП пока работают в информационных или информационно-советующих режимах, АСУ ТП прокатки в ряде случаев уже обеспечивают полную автоматизацию процесса (стан 2000) или близки к этому (стан 1700 ПХЛ).

Рассмотрение АСУ ТП прокатки начнем с их нижнего уровня – автоматизированного электропривода, роль которого является определяющей как при автоматическом, так и при ручном управлении. Привод является исполнительным устройством для верхних уровней АСУ ТП, а так же источником значительной части технологической информации (например, усилия и моменты, скорость прокатки и другие параметры выводятся на верхние уровни АСУ из системы электропривода. Сигналы из ЭП зачастую дублируют сигналы датчиков других подсистем, повышая надежность измерения). Кроме того, для работы таких локальных систем, как САРТ, САРН очень важным является качество именно электроприводов, т.к. работают они без участия оператора, а УВМ также имеется не на всех станах.

Общие сведения о прокатном производстве

Прокатным станом называется комплекс машин и механизмов, предназначенных для пластической деформации металла в валках (собственно прокатки) и дальнейшей его обработки и транспортировки.

По назначению:

-

блюминги (140х140÷400х400) Д=800÷1300 (где Д – диаметр валка, в миллиметрах)

-

слябинги (115÷250х800÷1600) Д<1300

-

заготовочные Д=450÷750

-

рельсобалочные (Д=750÷900),

-

крупносортные (Д=500÷750),

-

средне (Д=350÷500) и микросортные (Д=250÷350),

-

проволочные, толсто и среднелистовые (лист > 4мм),

-

тонколистовые (h=1÷4мм),

-

холодной прокатки (h=0,008÷4мм),

-

трубопрокатные,

-

профилегибочные и т.д. (h - толщина проката)

По количеству рабочих валков: с горизонтальными, вертикальными, универсальные клети.

ДУО – обжимные, толстолистовые, заготовочные, сортовые (2 валка).

Кварто – листовые горячей и холодной (4 валка).

Многовалковые – тонколистовые реверсивные станы холодной прокатки.

По числу клетей: одно- и многоклетьевые. Многоклетьевые бывают последовательные (2800), полунепрерывные (2800/1700), непрерывные (1700 хп). Сейчас наиболее производительны непрерывные.

По режиму работы: реверсивные и нереверсивные.

Пластическая деформация

Процесс деформации металла характеризуется следующими параметрами:

Приняты обозначения: H, h – толщина до и после прокатки, В1, В2 - ширина, L1, L2 – длина, F1=HB1, F2=hB2 – сечение до и после прокатки.

![]() - обжатие (

- обжатие (![]() -

относительное обжатие)

-

относительное обжатие)

![]() - уширение

- уширение

![]() - вытяжка

- вытяжка

![]() - коэффициент

вытяжки.

- коэффициент

вытяжки.

![]()

Угол захвата

![]() ,

где R – радиус валка.

,

где R – радиус валка.

Длина дуги захвата

![]() .

.

Условие захвата![]() ,

где

,

где

![]() - коэффициент трения.

- коэффициент трения.

Опережение: металл

выходит из клети со скоростью

![]()

![]() .

.

Обычно S=3÷5%, у тонких листов 10÷15%

![]() ,

где γ – критический угол.

,

где γ – критический угол.

![]() ,

где β=arctgf

– угол трения.

,

где β=arctgf

– угол трения.

Усилие прокатки P необходимо рассчитать, т.к. по нему можно определить и момент прокатки, который в гораздо большей степени важен для расчета электропривода.

В процессе прокатки двигатель должен обеспечить момент, прикладываемый к валкам:

![]()

Здесь Мпр – момент прокатки, преодолевает силы деформации и трения между металлом и валками.

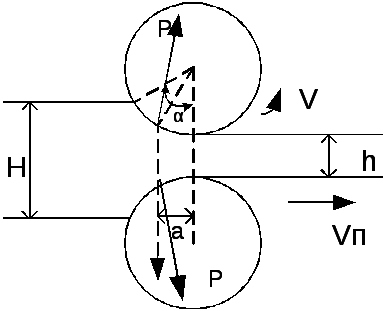

Мпр=2*P*а, а – плечо равнодействующей сил давления. a=*l, для горячей прокатки ψ=0,5, для холодной ψ=0,35÷0,4. С учетом выведенного ранее

![]()

![]()

![]()

Мтр – момент добавочных сил трения при прокатке (в подшипниках) и передаче.

Динамический момент Мдин возникает лишь при разгонах и торможениях; на непрерывных станах можно его не учитывать.

![]()