Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdfМарку смеси по морозостойкости при испытании по ускоренному методу принимают соответствующей требуемой, если среднеарифметическое значение относительного увеличения разности объемной деформации серии образцов находится в пределах значений относительного увеличения разности объемной деформации стандартного и испытуемых образцов, указанных в табл. 2.9 для данной марки смеси по морозостойкости.

• Определение морозостойкости контактной зоны Морозостойкость контактной зоны — способность затвердевшего

раствора сохранять прочность сцепления (адгезию) с основанием при многократном переменном замораживании и оттаивании. Морозостойкость контактной зоны смесей характеризуется маркой по морозостойкости, определяемой числом циклов переменного замораживания и оттаивания образцов, испытанных основным методом (см. описание выше), при которых прочность сцепления (адгезия) с основанием образцов, испытанных в соответствии с ГОСТ 31356—2007 [25], уменьшается не более чем на 20 % по сравнению с первоначальной.

Для испытания изготавливают 15 образцов: 5 — контрольных, 10 — основных для переменного замораживания и оттаивания. Контрольные образцы перед определением прочности сцепления с основанием, а основные образцы перед замораживанием насыщают водой температурой 18—20 °С в течение 48 ч. Контрольные образцы после насыщения водой хранят в течение 2—4 ч в естественных условиях (температура 20— 23 °С, влажность 50—60 %), после чего испытывают на прочность сцепления с основанием (по ГОСТ 31356—2007 [25]). Основные образцы подвергают переменному замораживанию и оттаиванию по методике, указанной в разделе «Определение морозостойкости растворных и дисперсных смесей» в соответствии с ГОСТ 10060—2012 [1]. Для определения прочности сцепления с основанием основных образцов после их оттаивания, через 2—4 ч хранения в естественных условиях к ним приклеивают штампы. Образцы со штампами выдерживают при температуре 20—23 °С и относительной влажности воздуха 50—60 % в течение 24 ч, после чего испытывают так же, как и контрольные.

Марку смесей по морозостойкости контактной зоны принимают за соответствующую требуемой, если среднее значение прочности сцепления (адгезии) основных образцов после установленного в нормативных

260

или технических документах на смеси конкретных видов для данной марки числа циклов переменного замораживания и оттаивания уменьшилось не более чем на 20 % по сравнению со средней прочностью контрольных образцов.

Физико-технические свойства строительных смесей

• Физико-технические свойства клеевых строительных смесей на цементном вяжущем в сухом состоянии, в виде растворной смеси и затвердевшего раствора представлены в табл. 2.10 [40].

|

Таблица 2.10 |

Физико-технические свойства клеевых строительных смесей |

|

|

|

Показатель |

Значение |

Сухая смесь |

|

Влажность, %, не более |

0,20 |

Наибольшая крупность зерен заполнителя, мм, не более |

1,0 |

Содержание зерен наибольшей плотности, %, не более |

2,5 |

Насыпная плотность, кг/м3 |

1200—1800 |

Растворная смесь |

|

Подвижность смеси Пк (глубина погружения конуса, см) |

Пк 3 (8—12) |

Сохраняемость первоначальной подвижности, мин, не менее |

90—120 |

Водоудерживающая способность, %, не менее |

95 |

Стекаемость с вертикальной поверхности при толщине слоя 30 мм |

Не стекает |

Насыпная плотность, кг/м3 |

1200—1800 |

Затвердевшая растворная смесь |

|

Марка по морозостойкости, не менее |

F50 |

Водопоглощение по массе, %, не более |

15 |

Деформация усадки, %, не более |

0,2 |

Паропроницаемость, мг/(м·ч·Па), не менее |

0,035 |

• Физико-технические свойства базовых штукатурных строительных смесей на цементном вяжущем в сухом состоянии, в виде растворной смеси и затвердевшего раствора представлены в табл. 2.11 [40].

261

Таблица 2.11

Физико-технические свойства базовых штукатурных строительных смесей

Показатель |

Значение |

Сухая смесь |

|

Влажность, %, не более |

0,20 |

Наибольшая крупность зерен заполнителя, мм, не более |

1,0 |

Содержание зерен наибольшей плотности, %, не более |

2,5 |

Насыпная плотность, кг/м3 |

1200—1800 |

Растворная смесь |

|

Подвижность смеси Пк (глубина погружения конуса, см) |

Пк 3 (8—12) |

Сохраняемость первоначальной подвижности, мин, не менее |

90—120 |

Водоудерживающая способность, %, не менее |

95 |

Стекаемость с вертикальной поверхности при толщине слоя 30 мм |

Не стекает |

Образование трещин |

Не допускается |

Насыпная плотность, кг/м3 |

1200—1800 |

Затвердевшая растворная смесь |

|

Марка по морозостойкости, не менее |

F75 |

Водопоглощение по массе, %, не более |

15 |

Деформация усадки, %, не более |

0,15 |

Паропроницаемость, мг/(м·ч·Па), не менее |

0,035 |

• Физико-технические свойства выравнивающих шпаклевочных строительных смесей на цементном вяжущем в сухом состоянии, в виде растворной смеси и затвердевшего раствора представлены в табл. 2.12 [40].

|

Таблица 2.12 |

Физико-технические свойства выравнивающих шпаклевочных |

|

строительных смесей |

|

|

|

Показатель |

Значение |

Сухая смесь |

|

Влажность, %, не более |

0,20 |

Наибольшая крупность зерен заполнителя, мм, не более |

0,63 |

262

Таблица 2.12 (окончание)

Показатель |

Значение |

Содержание зерен наибольшей плотности, %, не более |

1,5 |

Насыпная плотность, кг/м3 |

1200—1800 |

Растворная смесь |

|

Подвижность смеси Пк (глубина погружения конуса, см) |

Пк 3 (8—12) |

Сохраняемость первоначальной подвижности, мин, не менее |

90—120 |

Водоудерживающая способность, %, не менее |

95 |

Стекаемость с вертикальной поверхности при толщине слоя 30 мм |

Не стекает |

Образование трещин |

Не допускается |

Насыпная плотность, кг/м3 |

1200—1800 |

Затвердевшая растворная смесь |

|

Марка по морозостойкости, не менее |

F50 |

Водопоглощение по массе, %, не более |

15 |

Деформация усадки, %, не более |

0,15 |

Паропроницаемость, мг/(м·ч·Па), не менее |

0,035 |

|

|

• Физико-технические свойства декоративных штукатурных строительных смесей на цементном вяжущем в сухом состоянии, в виде растворной смеси и затвердевшего раствора представлены в табл. 2.13 [39].

|

Таблица 2.13 |

Физико-технические свойства декоративных штукатурных |

|

строительных смесей |

|

|

|

Показатель |

Значение |

Сухая смесь |

|

Влажность, %, не более |

0,20 |

Наибольшая крупность зерен заполнителя, мм, не более |

5 |

Насыпная плотность, кг/м3 |

1200—1800 |

Растворная смесь |

|

Подвижность смеси Пк (глубина погружения конуса, см) |

Пк 3 (8—12) |

Сохраняемость первоначальной подвижности, мин, не менее |

90—120 |

Водоудерживающая способность, %, не менее |

95 |

263

|

Таблица 2.13 (окончание) |

|

|

|

|

Показатель |

|

Значение |

Устойчивость к образованию трещин |

|

Не допускается |

Насыпная плотность, кг/м3 |

|

1200—1800 |

Затвердевшая растворная смесь |

||

Марка по морозостойкости |

|

F50 |

Водопоглощение по массе, %, не более |

|

15 |

Деформация усадки, %, не более |

|

0,2 |

Паропроницаемость, мг/(м·ч·Па), не менее |

|

0,035 |

2.1.2. Армирующие сетки для штукатурных работ

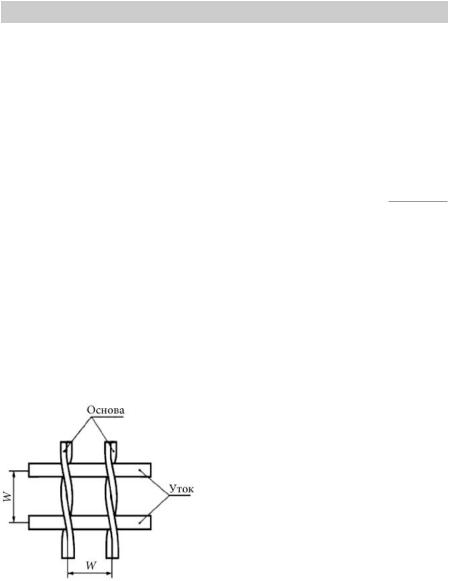

Фасадные армирующие сетки для штукатурных работ (фасадные стеклосетки) представляют собой стеклянную ткань с прямоугольными ячейками фиксированных размеров. Для придания стеклосеткам жесткости и щелочестойкости их обрабатывают полимерными пропиточными составами. Фасадные стеклосетки предназначены для устройства армированного базового штукатурного слоя [41].

Фасадные стеклосетки в зависимости от назначения изготавливают следующих типов:

Р — рядовые, предназначенные для армирования базового штукатурного слоя систем фасадных теплоизоляционных композиционных

|

(СФТК) и для изготовления профиль- |

|

ных элементов; |

|

У — усиленные, предназначенные |

|

для армирования базового штукатур- |

|

ного слоя СФТК в области цокольных |

|

этажей при антивандальной защите и |

|

базового слоя СФТК с керамической |

|

облицовкой; |

|

А — архитектурные, предназначен- |

|

ные для армирования базового штука- |

|

турного слоя архитектурных деталей. |

Рис. 2.5. Ячейка фасадной |

В зависимости от типа фасадной |

стеклосетки: W — размеры ячейки |

стеклосетки номинальный размер |

264

ячейки (W) по основе и утку (рис. 2.5) составляет: для рядовой — 3,5— 6,0 мм; для усиленной — 4,0—12,0 мм; для архитектурной — 2,0—4,5 мм.

Основные физико-механические показатели фасадных стеклосеток представлены в табл. 2.14.

|

|

|

|

Таблица 2.14 |

Физико-механические показатели фасадных стеклосеток |

||||

|

|

|

|

|

|

|

Значение показателя |

||

Показатель |

Тип фасадной стеклосетки |

|||

|

Рядовая |

|

Усиленная |

Архитектурная |

Номинальная масса на единицу пло- |

145—170 |

|

300—350 |

65—120 |

щади, г/м2 |

|

|

|

|

Разрывное усилие по основе/утку, |

2000/2000 |

|

3600/3600 |

1000/1000 |

Н/мм, не менее |

|

|

|

|

Предел прочности при разрыве по ос- |

40/40 |

|

72/72 |

20/20 |

нове/утку, Н/мм, не менее |

|

|

|

|

Относительное удлинение при разры- |

5,0/5,0 |

|

7,0/7,0 |

3,5/3,5 |

ве по основе/утку, %, не менее |

|

|

|

|

|

|

|

|

|

Относительная остаточная прочность |

60/60 |

|

60/60 |

60/60 |

при разрыве по основе/утку стекло- |

|

|

|

|

сетки после выдержки в щелочной |

|

|

|

|

среде в течение 24 ч, %, не менее |

|

|

|

|

Относительная остаточная прочность |

50/50 |

|

50/50 |

50/50 |

при разрыве по основе стеклосетки |

|

|

|

|

после выдержки в щелочной среде в |

|

|

|

|

течение 28 сут, %, не менее |

|

|

|

|

Условное обозначение фасадной стеклосетки включает в себя следующее: сокращенное обозначение фасадной стеклосетки — ФС, обозначение типа ФС, номинальную массу, ширину, разрывное усилие при испытании на растяжение ФС по основе и утку без предварительной обработки в щелочной среде и обозначение стандарта.

Пример условного обозначения рядовой фасадной стеклосетки номинальной массой 160 г/м и шириной 110 см, разрывным усилием по основе и утку 2000 Н:

ФСР-160(110)-2000/2000 ГОСТ Р 55225-2012.

265

2.1.3. Теплоизоляционные материалы, применяемые в фасадных системах

Общие сведения, классификация, основные показатели качества, методы испытаний и виды теплоизоляционных материалов изложены в главе 1, разделе 1.1.6.

В настоящем разделе рассмотрены теплоизоляционные материалы, применяемые в фасадных системах.

Теплоизоляционные материалы на основе минеральной ваты

Все минераловатные материалы, рассматриваемые в данном разделе, представляют собой негорючие, гидрофобизированные изделия, изготовленные из каменной ваты на основе горных пород базальтовой группы на низкофенольном связующем.

•ТЕХНОБЛОК — тепло-, звукоизоляционные плиты, предназначенные для различных типов слоистых кладок, каркасных стен с различными видами отделки, в том числе сайдингом, а также в качестве первого (внутреннего) теплоизоляционного слоя в фасадных системах с воздушным зазором при двуслойном использовании теплоизоляции.

•ТЕХНОВЕНТ — плиты, предназначенные для применения в качестве теплоизоляционного слоя при однослойном утеплении и внешнего слоя при двухслойном утеплении в системах утепления с вентилируемым зазором наружных стен зданий.

•ТЕХНОФАС — плиты, предназначенные для применения в гражданском и промышленном строительстве в качестве тепло-, звукоизоляции в системах наружного утепления стен с защитно-декоративным слоем из тонкослойной штукатурки.

•ТЕХНОФАС ЭКСТРА — плиты, используемые в качестве теплоизоляционного слоя в системах фасадной изоляции с толстослойной штукатуркой по стальной армирующей сетке.

•ТЕХНОФАС Л — ламели (полосы, нарезанные из минераловатных плит, волокна в которых расположены перпендикулярно изолируемой поверхности), применяемые в качестве наружного утепления стен с за- щитно-декоративным слоем из тонкослойной штукатурки при изоляции криволинейных поверхностей (рис. 2.6).

Основные физико-механические характеристики материалов

ТЕХНОБЛОК, ТЕХНОВЕНТ, ТЕХНОФАС представлены в табл. 2.15.

266

Рис. 2.6. Ламели из каменной ваты

Таблица 2.15

Физико-механические характеристики минераловатных плит

ТЕХНОБЛОК, ТЕХНОВЕНТ, ТЕХНОФАС

|

|

Значение показателя |

|

||||

|

|

|

|

|

|

|

|

Показатель |

|

|

Марки |

|

|

||

|

|

|

|

|

|

||

ТЕХНО- |

ТЕХНО- |

ТЕХНО- |

ТЕХНОФАС |

ТЕХНО- |

|||

|

|||||||

|

БЛОК |

ВЕНТ |

ФАС |

|

ЭКСТРА |

ФАС Л |

|

|

|

|

|

|

|

|

|

Плотность, кг/м3 |

40—50 |

72—99 |

131—159 |

|

90 |

72—88 |

|

Прочность на сжатие при |

|

|

|

|

|

|

|

10%-ной деформации, кПа, |

— |

10—12 |

45 |

|

15 |

50 |

|

не менее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сжимаемость, %, не более |

8 |

2 |

— |

|

— |

— |

|

|

|

|

|

|

|

|

|

Теплопроводнос ть λ0, |

0,037 |

0,036 |

0,036— |

|

0,037 |

0,035—0,036 |

|

Вт/(м·°С), не более |

|

|

0,038 |

|

|

|

|

Коэффициент паропрони- |

|

|

|

|

|

|

|

цаемости, мг/(м·ч·Па), не |

0,3 |

0,3 |

0,3 |

|

0,3 |

0,3 |

|

менее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Влажность по массе, %, не |

0,5 |

0,5 |

0,5 |

|

0,5 |

0,5 |

|

более |

|

||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Водопоглощение по объе- |

1,5 |

1,5 |

1,0 |

|

1,0 |

1,0 |

|

му, %, не более |

|

||||||

|

|

|

|

|

|

||

Содержание органических |

2,5 |

3,0 |

4,5 |

|

3,5 |

4,0 |

|

веществ, %, не более |

|

||||||

|

|

|

|

|

|

||

Горючесть |

НГ |

НГ |

НГ |

|

НГ |

НГ |

|

|

|

|

|

|

|

|

|

Размеры: длина×ширина× |

1200×600× |

1200×600× |

1200×600× |

|

(1000, 1200)× |

(1000, 1200)× |

|

×толщина, мм |

×(40—200) |

×(40—200) |

×(40—200) |

|

×(500, 600)× |

× 200× |

|

|

|

|

|

|

×(40—200) |

×(40—240) |

|

|

|

|

|

|

|

|

|

267

Теплоизоляционные материалы на основе пенополистирола

•XPS ТЕХНОНИКОЛЬ CARBON PROF — теплоизоляционные плиты из экструзионного пенополистирола с применением нанографита, позволяющего значительно увеличить тепловую эффективность и физикомеханические свойства изделий. Применяются в общегражданском строительстве при устройстве теплоизоляции фундаментов, крыш, полов, утеплении фасадов и цоколей. Подробное описание и основные физико-механические свойства плит серии XPS ТЕХНОНИКОЛЬ CARBON PROF представлены в главе 1, разделе 1.1.6, табл. 1.28.

•XPS ТЕХНОНИКОЛЬ CARBON ECO FAS — теплоизоляционные плиты из экструзионного пенополистирола, снабженные специальной фрезерованной поверхностью для улучшения адгезии штукатурных смесей. Предназначены для теплоизоляции штукатурных фасадов и цоколей. Основные физико-механические характеристики плит XPS ТЕХНОНИКОЛЬ CARBON ECO FAS представлены в табл. 2.16.

Таблица 2.16

Физико-механические характеристики плит из экструзионного пенополистирола XPS ТЕХНОНИКОЛЬ CARBON ECO FAS

Показатель |

Значение |

|

Плотность, кг/м3 |

26—32 |

|

Прочность на сжатие при 10%-ной линейной деформации, МПа, |

0,25 |

|

не менее |

||

|

||

Прочность при изгибе, МПа, не менее |

0,35 |

|

Модуль упругости, МПа |

17 |

|

Теплопроводность λ0, Вт/(м∙°С), не более |

0,029 |

|

Коэффициент паропроницаемости, мг/(м∙ч∙Па) |

0,010 |

|

Водопоглощение, %, не более |

0,2 |

|

Группа горючести |

Г4 |

|

Размеры: длина×ширина×толщина, мм |

1180×580×50 (100) |

• ППС15Ф, ППС16Ф, ППС20Ф — фасадные пенополистирольные плиты, изготавливаемые беспрессовым способом из суспензионного вспенивающегося полистирола с добавкой антипирена. Предназначены для теплоизоляции в фасадных теплоизоляционных композиционных системах с наружными теплоизоляционными слоями [6].

268

Основные физико-механические характеристики плит ППС15Ф, ППС16Ф, ППС20Ф представлены в табл. 2.17.

Таблица 2.17

Физико-механические характеристики плит из пенополистирола ППС15Ф, ППС16Ф, ППС20Ф

|

Значение показателя |

||

Показатель |

|

Марки |

|

|

ППС15Ф |

ППС16Ф |

ППС20Ф |

Плотность, кг/м3, не менее |

15 |

16 |

20 |

Прочность на сжатие при 10%-ной линейной |

0,07 |

0,1 |

0,1 |

деформации, МПа, не менее |

|

|

|

|

|

|

|

Прочность при изгибе, МПа, не менее |

0,14 |

0,18 |

0,25 |

Теплопроводность λ0, Вт/(м∙°С), не более |

0,034 |

0,038 |

0,033 |

Влажность, % по массе, не более |

2 |

2 |

2 |

Водопоглощение за 24 ч, % по объему, не более |

4 |

1 |

3 |

Время самостоятельного горения, с, не более |

1 |

1 |

1 |

|

|

|

|

2.1.4. Штучные материалы для наружной облицовки

Общие сведения

Наружная облицовка зданий представляет собой систему из штучных материалов, образующую наружный слой элементов зданий (стен, колонн, перекрытий, цоколей) и поверхности зданий и сооружений [50].

Этот вид облицовки появился, когда для несущих конструкций начали применять искусственные строительные материалы (кирпичную кладку и бетон). В результате многие вертикальные, наклонные и горизонтальные элементы сооружений стали многослойными.

Вместе с экономией за счет применения железобетона и кирпичной кладки возникла серьезная инженерная задача обеспечить совместную работу слоев разнообразных материалов в течение срока службы, т.е. требуемую долговечность в разнообразных температурных и влажностных условиях.

269