- •В.Н. Уляков

- •Тема 1. ЛогистикА: сущность, основные понятия, задачи и функции 6

- •Тема 2. Потоковые процессы и затраты в логистике 15

- •Тема 3. Логистические системы и их элементы. Управление

- •Тема 4. Сущность и Функции логистического менеджмента 33

- •Тема 5. Внутрипроизводственная логистика. Базовые

- •Тема 6. Закупочная логистика 67

- •Тема 7. Физическое распределение и Дистрибьюция в логистике 92

- •Тема 8. Логистика запасов 105

- •Тема 9. Логистика складирования 114

- •Тема 10. Транспортировка в логистике 126

- •Тема 11. Логистические информационне системы 136

- •Тема 12. Логистическое администрирование 150

- •Тема 1. ЛогистикА: сущность, основные понятия, задачи и функции

- •Тема 2. Потоковые процессы и затраты в логистике

- •Тема 3. Логистические системы и их элементы. Управление цепями поставок

- •Тема 4. Сущность и Функции логистического менеджмента

- •Тема 5. Внутрипроизводственная логистика. Базовые логистические концепции и системы

- •S - хранение, p - процесс

- •Тема 6. Закупочная логистика

- •2. Фса – Свободно у перевозчика в поименованном пункте (Free Carrier... Named Place (fca

- •Тема 7. Физическое распределение и Дистрибьюция в логистике

- •Тема 8. Логистика запасов

- •Тема 9. Логистика складирования

- •Тема 10. Транспортировка в логистике

- •Тема 11. Логистические информационне системы

- •Тема 12. Логистическое администрирование

Тема 5. Внутрипроизводственная логистика. Базовые логистические концепции и системы

5.1.Сущность и функции производственного/операционного менеджмента.

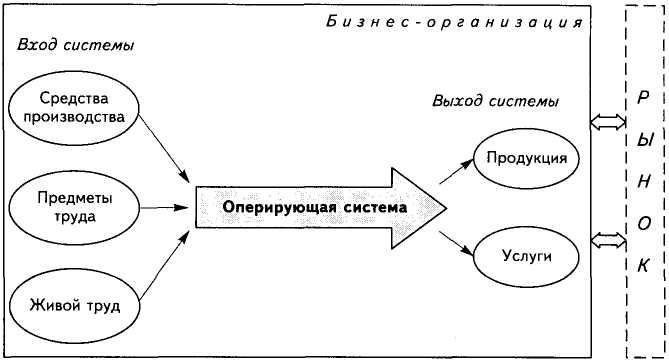

Ядром любой бизнес-организации, обеспечивающим достижение стоящих перед ней целей, является оперирующая (операционная/производственная) система (рис. 5.1).

Рис.

5. 1. Общая схема оперирующей системы

бизнес-организации

С понятиями «бизнес-организация» и «оперирующая система» тесно связана важнейшая категория – «операционный менеджмент» – деятельность, связанная с разработкой, использованием и усовершенствованием производственных систем, на основе которых производятся основная продукция или услуги компании. Производственная система (Production System) – это система, использующая операционные ресурсы компании для преобразования («входа») избранную ею продукцию или услугу («выход»).

Операционные ресурсы включают в себя пять основных элементов, которые получили название 5Ps операционного менеджмента (Р.Чейз, стр.20):

персонал (People) – это рабочая сила, непосредственно либо косвенно занятая в производстве продукции или услуг.

заводы (Plants) – это фабрики, производственные и сервисные подразделения компании, на которых изготавливается продукция или предоставляются услуги.

материалы и комплектующие изделия (Parts) – проходят преобразование в производственной системе.

процессы (Processes) – охватывают оборудование и этапы производства продукции и услуг.

системы планирования и управления (Planning and Control Systems) – это процедуры и информация, используемые менеджерами в процессе эксплуатации производственной системы.

Поэтому оперирующую систему можно также определить как форму соединения ресурсов организации для выпуска продукции и оказания услуг, удовлетворяющих потребительский спрос на рынке. Реализация на рынке продукции и услуг должна способствовать достижению целей создания бизнес-организации, выполнению ее миссии, а оперирующая система должна рассматриваться при этом как средство достижения этих целей.

В организации могут одновременно функционировать несколько оперирующих систем, при этом их состав тесно связан с перечнем выполняемых ею функций, а значит, и целей, которые она перед собой поставила, или со стратегической миссией организации.

По результатам функционирования «оперирующая система» подразделяются на производственные, результатом функционирования которых являются готовые изделия или продукция, и сервисные, результатом для которых является оказание услуг, т. е. удовлетворение каких-то потребностей без предоставления покупателю материального товара.

Разделение оперирующих систем на две группы приводит к соответствующей классификации менеджмента. Производственный менеджмент обеспечивает рациональное сочетание производственных факторов во времени и в пространстве, т.е. имеет дело с производственными системами, а операционный менеджмент с сервисными системами (менеджмент в сфере банковской деятельности, туризма, шоу-бизнеса, транспорта, оказания платных медицинских или образовательных услуг и т. п).

Процессы, связанные с производственным преобразованием могут иметь следующий характер (Р.Чейз, стр.20):

физическое преобразование как результат производственного процесса.

изменение места расположения как результат транспортировки.

обмен как результат розничной торговой операции.

складское хранение как результат складского обслуживания.

физиологическое преобразование как результат медицинского обслуживания.

информационное преобразование как услуга телекоммуникации и т.д.

В соответствии с представленным разделением задач производственного (операционного) менеджмента его функции также можно разбить на две группы: функции создания оперирующих систем и функции обеспечения их функционирования. Различие состоит в том, что решения, направленные на создание систем, всегда дают отдаленные во времени результаты, в то время как результаты решений по обеспечению функционирования систем проявляются достаточно быстро.

На уровне операционной функции все решения, связанные с управлением, можно подразделить на три большие группы.

стратегические решения (долговременные).

тактические решения (промежуточные).

решения, связанные с планированием операций и их управлением (кратковременные).

Стратегические функции производственного менеджмента включают:

стратегию товара, определяющую выбор новых товаров и модернизацию уже производящихся;

стратегию процесса, определяющую выбор способов производства отобранных товаров, обоснование производственной мощности и ее резервирования. Под способом производства здесь понимается совокупность средств производства, технологий изготовления и методов организации и управления производством.

стратегию размещения новых производств с учетом выполнения требований гибкости и надежности снабженческой и распределительной сети, также оказывающее огромное влияние на эффективность бизнеса;

стратегию организации производства, определяющую организационную структуру нового или реконструируемого предприятия, выбор форм и методов организации работ внутри предприятия, построение рабочих центров и обеспечение их ресурсами;

стратегию обслуживания производства, определяющую формы организации и методы технического, транспортного и складского обслуживания предприятия;

стратегию качества, приобретающую в последнее время все большее значение ввиду тех кардинальных изменений, которые происходят в бизнесе.

Тактические функции производственного менеджмента включают:

тактику управления запасами, рассматривающую запасы как необходимый атрибут любой производственной системы, а управление ими – как элемент управления материальными потоками в производстве;

тактику «точно в срок», показывающую пути минимизации запасов и возможности работать вообще без них;

тактику расчета потребности в компонентах изделий, определяющую систему планирования на предприятии в условиях зависимого спроса;

тактику агрегатного планирования, дающую решения по эффективному планированию темпов производства в среднесрочном периоде с учетом меняющегося рыночного спроса;

тактику составления производственных расписаний на уровне исполнителей с учетом возникающих очередей и степени загруженности рабочих центров.

Рациональная организация производственного процесса. Для улучшения экономических показателей операционной деятельности рабочие процессы должны быть рационально организованы во времени и пространстве в соответствии со следующими принципами:

Специализация. Предполагает ограничение разнообразия элементов рабочих процессов и рабочих центров на основе стандартизации, нормализации, унификации конструкций изделий, нормализации и типизации технологических процессов и средств технологического оснащения. При этом ограничивается разнообразие выполняемых рабочими центрами технологических функций (технологическая специализация) или обрабатываемых рабочими центрами предметов труда (предметная специализация). Применительно к рабочему месту уровень специализации измеряется коэффициентом закрепления операций, т. е. количеством детале-операций, выполняемых на рабочем месте за определенный период.

Параллельность. Предполагает совмещение во времени, т. е. одновременность выполнения различных частичных или полных рабочих процессов. Этому способствует, в частности, многоместное (одновременно в одной точке) и многоканальное (параллельно в разных точках) обслуживание. При этом экономится рабочее время, сокращается длительность цикла. Параллельность в пространстве, т. е. дублирование рабочих средств, маршрутов и каналов товародвижения, может оказаться мерой избыточной, но повышающей надежность при внезапных перегрузках в рабочей сети (при внутренних сбоях – отказ какого-то элемента или при внешних возмущениях – всплеск спроса, резкое увеличение интенсивности потока заказов).

Непрерывность. Предполагает сокращение времени перерывов в ходе рабочего процесса вплоть до их полного устранения, а также отсутствие разрывов в пространственной цепи взаимодействующих рабочих центров. При этом обеспечивается непрерывное (без пролеживания) продвижение заказов по рабочим позициям в технологической цепи, непрерывная (без простоев) работа оборудования и персонала на рабочих местах. Достигается за счет синхронизации операций технологического процесса и балансирования элементов по всей технологической цепи. Способствует сокращению длительности цикла рабочего процесса (исполнения заказа клиента); улучшению использования оборудования, площадей, персонала; снижению уровня запасов и связывания в них оборотных средств.

Пропорциональность. Предполагает сбалансированность пропускной способности всех последовательных звеньев технологической цепи и элементов ресурсного обеспечения. Каждая часть рабочего процесса должна иметь пропускную способность (производительность), соответствующую потребностям полного процесса. Назначаемые для выполнения отдельных частей процесса число рабочих мест, количество оборудования, численность персонала должны быть пропорциональны трудоемкости этих частей процесса.

Прямоточность. Предполагает организацию движения каждого предмета по рабочим позициям технологического процесса таким образом, чтобы обеспечить кратчайший (в пространстве и времени) путь, без возвратных и встречных перемещений, без излишних пересечений с маршрутами других предметов. Это имеет отношение как к технологическим «виртуальным» маршрутам, так и к транспортным «физическим» маршрутам движения предметов. Прямоточность достигается за счет расположения рабочих позиций по ходу следования перевозок, время транспортировки и пролеживания предметов, потребность в транспортных средствах и технологическом оборудовании.

Ритмичность. Предполагает повторяемость выпуска определенного количества продукции и выполнения определенного объема работ по всей технологической цепочке через определенные интервалы времени. Интервал времени между запуском-выпуском двух следующих одна за другой единиц продукции (партий, работ) называется ритмом. Ритм устанавливается на календарный период исходя из спроса (потребности) на продукцию в данном периоде. Работа с установленным ритмом предполагает выполнение на каждом рабочем месте строго определенного по составу и объему комплекса работ и его полное повторение в каждом последующем цикле на интервалах времени, равных ритму. Ритмичность позволяет упростить планирование и диспетчирование, наиболее рационально организовать выполнение каждой из работ, разработать наиболее экономичные алгоритмы функционирования автоматического оборудования, обучить рабочий персонал наиболее эффективным приемам.

Интегративность. Предполагает системную интеграцию составляющих для достижения целей системы с максимальной эффективностью. Достигается за счет системной организации и интегрированного управления всеми частичными процессами в системах производства (сервиса). Особое значение имеет сквозное управление цепью поставок и материальным потоком в сферах снабжения, производства и сбыта фирмы, управление основными, вспомогательными и обслуживающими процессами на основе современных информационных технологий.

Гибкость. Предполагает проведение внутренних изменений в системах производства/ сервиса с максимальной эффективностью. Обеспечивает возможность реакции системы на разнообразные изменения в ее внутреннем состоянии (например, сбои в ходе работ) или во внешней среде (например, колебания спроса). Чем больше гибкость системы, тем шире диапазон разнообразных изменений, на которые в состоянии отреагировать система. Гибкость - это запас возможностей реакции системы на разнообразные изменения, большинство из которых не используются в текущий момент. Поэтому гибкие системы характеризуются относительной (по отношению к текущему моменту) избыточностью технологических и иных возможностей.

Адаптивность. Предполагает приспособление систем производства (сервиса) к изменениям во внешней экономической среде с максимальной эффективностью. Достигается посредством внутренних изменений в системе. Чем адекватнее система реагирует на текущее состояние внешней среды (спрос, налогообложение, конкуренцию, научно-технический прогресс и т. д.), тем более она адаптивна. Особое значение имеет точность соответствия предложения спросу - по номенклатуре, объему, качеству, срокам, месту, стоимости поставки товара и сопутствующего сервиса.

Производство и логистика. С позиций интегральной парадигмы логистики производство является одной из базисных комплексных логистических активностей, занимающей центральное место в фирме. В микрологистической системе фирмы производственный процесс состоит из большого количества элементарных и комплексных логистических активностей, объединенных заданной целевой функцией. Соответственно, операционный менеджмент решает целый комплекс задач внутрипроизводственной логистики в рамках заданной (прогнозируемыми и планируемыми спросом и заказами) производственной программы, среди которых (Сергеев, стр. 149):

оперативно-календарное планирование с детальным расписанием выпуска ГП;

оперативное управление технологическими процессами производства;

всеобщий контроль качества, поддержание стандартов качества продукции и соответствующего сервиса;

стратегическое и оперативное планирование поставок МР;

организация внутрипроизводственного складского хозяйства;

прогнозирование, планирование и нормирование расхода МР в производстве;

организация работы внутрипроизводственного технологического транспорта;

контроль и управление запасами МР, НП и ГП на всех уровнях внутрипроизводственной складской системы и в технологи ческом процессе производства;

внутрипроизводственное физическое распределение МР и ГП;

информационное и техническое обеспечение процессов управления внутрипроизводственными материальными потоками;

автоматизация и компьютеризация управления материальными (информационными, финансовыми) потоками в производстве.

Перечисленный комплекс задач должен решаться в рамках фирменной логистической стратегии оптимизации управления материальными и сопутствующими им потоками с точки зрения:

оптимизации (минимизации) уровней всех запасов МР, НП, ГП внутри производственно-технологического цикла и складской системы;

оптимизации работы внутрифирменного транспортно-складского комплекса;сокращения времени производственно-технологического цикла;

сокращения времени производственно-технологического цикла;

уменьшения всех логистических издержек в производстве ГП.

Процесс логистического менеджмента во внутрипроизводственной ЛС с заданными параметрами настройки и ограничениями заключается в оптимизации следующих основных показателей:

частоты оборачиваемости запасов МР, НП;

общих затрат на снабжение МР;

общих логистических издержек;

скорости оборота МР и НП для отдельных складов;

расходов на единицу ГП;

загрузки складов и транспортных средств;

степени риска, связанного с содержанием запасов и др.

Рассматривая логистический менеджмент в производстве в разрезе его взаимодействия с операционным менеджментом, необходимо подчеркнуть интегрирующий потенциал логистики, направленный на поддержание системной устойчивости фирмы на рынке за счет качественного отслеживания динамики спроса производством требуемых объемов продукции и сервиса.

5.2. Логистическая технология и базовые логистические подсистемы

С позиций современного операционного менеджмента конкурентные преимущества дает использование передовых производственных технологий (Advanced Manufacturing Technologies — АМТ), позволяющих за счет применения информационно-компьютерной поддержки и гибких производственных систем обеспечить быстрый переход на производство новой продукции различных серий, размеров и степени сложности. Наряду с использованием философии TQM, передовые технологии интегрируют производственные активности фирмы для удовлетворения динамичного потребительского спроса с наивысшим качеством продукции и сервиса. Логистический менеджмент, основанный на современных маркетинговой и интегральной парадигмах, позволяет существенно усилить конкурентные возможности фирмы в том числе и в производстве.

Синергия современных возможностей всеобщего управления качеством, передовых производственных технологий и логистики позволяет фирме достичь конкурентных преимуществ в гибкости (быстрой переналадке оборудования, уменьшению времени производственного цикла, выпуску нового ассортимента продукции), быстрой реакции на изменение потребительского спроса, себестоимости производства, качества продукции и сопутствующего сервиса, производительности труда. Результатом интеграции TQM, АМТ и логистики является повышение эффективности и системной устойчивости фирмы на рынке, обеспечение возможности внедрения инноваций и выполнения стратегических задач.

Логистическая технология. Логистическую технологию можно определить как стандартную (стандартизированную) последовательность (алгоритм) выполнения отдельной логистической функции и/или логистического процесса в функциональной области логистики и/или в ЛС, поддерживаемую соответствующей информационной системой и воплощающую определенную логистическую концепцию. Логистическим технологиям соответствуют так называемые базовые (стандартные, стандартизированные, унифицированные) логистические системы (подсистемы, модули), далее базовая логистическая подсистема (модуль), так как практика их применения в логистике связана с автоматизацией ЗЛС или внутренних технологических процессов, внедрением КИС, в которых эти подсистемы являются по существу информационно-программными модулями.

Применение логистических технологий и базовых логистических подсистем/модулей направлено на получение оптимальных решений в ЛС.

В основе логистических технологий лежат два вида систем управления производством (СУП), состоящим из последовательных процессов: «выталкивающие» системы и «вытягивающие» системы

Выталкивающие» системы. Традиционная система производственного планирования, основана на прогнозировании потребности запасов деталей или сырья/заготовок для обработки на каждом этапе с учетом времени движения продукции вплоть до конечного этапа (рис. 5.2). Исходя из этого прогноза, весь многоэтапный процесс производства управляется путем обеспечения оправданного объема материального запаса готовых изделий на каждой операции. Большинство традиционных СУП принадлежит к этому типу, для которых характернее становятся следующие проблемы.

Первым требованием к системе является обеспечение на всех этапах производства точной информации о количестве изделий и времени, отводимых на каждую производственную операцию.

Рис. 5.2. MRP I как система «толкающего" типа

Для того чтобы

выполнить эти требования при

обычной СУП, составляются различные

производственные графики для всех

этапов производственного процесса

– как для изготовления узлов и

агрегатов, так и для сборочного конвейера,

т.е. используется так называемая система

«выталкивания»,

когда детали изготавливаются в

соответствии с графиком, поступая по

мере готовности от предшествующей

стадии процесса производства к

последующей. Однако в этом случае

трудно обеспечить гибкую перестройку

производства при сбоях в каких-то

технологических процессах или при

изменении спроса, соответственно у

фирмы должны быть материальные запасы

на всех стадиях производства для того,

чтобы предотвратить сбои и приспособиться

к изменениям спроса. Поэтому такая

система ведет к созданию внутренних

материальных запасов между различными

технологическими этапами, что приводит

к замораживанию материальных средств,

установлению излишнего оборудования

и привлечению дополнительных рабочих

при смене модификаций или моделей

продукции.

Вытягивающие» системы. Основное условие функционирования «вытягивающей» системы – надежно обеспечивать подачу изделий точно в сроки, соответствующие необходимости их поступления на последующий участок.

Для этого на каждом этапе цепи поставок создается определенный объем материального запаса. Последующий участок заказывает и изымает детали из мест хранения запаса на предшествующем участке строго в соответствии с нормой и временем потребления своих изделий. Это системы заказа продукции «вытягивающего» типа или «тянущие» системы.

Цели «вытягивающей» системы.

Предотвращать распространение возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему.

Сводить к минимуму колебания размеров запаса между операциями, чтобы упростить управление материальными запасами.

Повышать уровень цехового управления путем децентрализации управления.

Основные принципы функционирования «вытягивающей» системы:

установка нормативного момента возобновления заказа и стандартного размера партии заказываемых изделий;

постоянное слежение за уровнем материального запаса и объемом поставок по предыдущему заказу;

постоянный контроль за уровнем запасов и заказы на пополнение расходуемых изделий до момента возобновления заказа.

Однако представляется крайне трудным спроектировать систему, которая бы на каждой производственной стадии отвечала всем этим требованиям в условиях сложного массового многоэтапного производства. В компании «Тоёта Мотор Компани» подход к этой проблеме осуществляется с использованием карточек «канбан» (в переводе с японского – карта). Система KANBAN (в переводе с японского – «карта») представляет собой «тянущую» систему, которая управляется спросом в самой «правой» точке логистической цепи.

Принципиальная

схема функционирования производственной

системы «Тойоты» с использованием

карточки «канбан» приведена на рис.

5.3.