- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

Используя значения удельной эксергии потоков, получаем:

I = 1,04 МВт

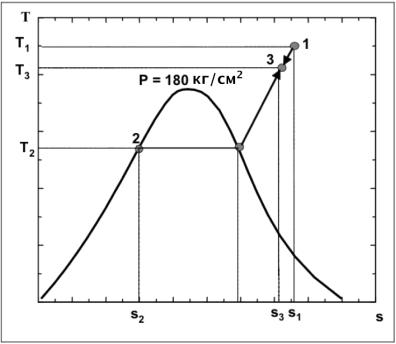

Рисунок 7.9: Диаграмма T–s для процесса смешивания, рассматриваемого в примере Замечания ко всем трем примерам

Чем больше степень необратимости процессов, реализуемых в системе, тем больше потенциал для повышения энергоэффективности последней. Помимо значительной разницы в давлении, температуре и/или в химических потенциалах, существенной причиной необратимости может быть большой промежуток времени и/или расстояние между производством и потреблением энергии. Время является важным фактором, определяющим степень необратимости процессов. С течением времени энергетическая система стремится к самопроизвольному уменьшению температуры, давления и химических потенциалов для достижения равновесия с окружающей средой. Существуют две принципиальные стратегии предотвращения этого:

•непосредственное соединение источников энергии с ее потребителями;

•окружение системы жесткими (не передающими давление) адиабатическими (теплонепроницаемыми) стенками и/или поддержание химической системы в метастабильном состоянии. Иными словами, эти стратегия сводится к изоляции системы от окружающей среды, что позволяет поддерживать ее интенсивные свойства с течением времени.

7.3. Примеры анализа энергоэффективности производства

7.3.1. Производство этилена методом парового крекинга

Установка парового крекинга использует в качестве сырья продукты нефтепереработки и производит пропилен и этилен, которые, в свою очередь, являются основным сырьем для производства полимеров. Крекинг является чрезвычайно энергоемким процессом – стоимость энергии составляет более половины эксплуатационных затрат установки.

Сырьем для крекинг-установки (потоками Fi в терминах раздела 1.4.2), как правило, являются нафта, сжиженный нефтяной газ и газойль, поступающие с нефтеперерабатывающих производств. Основной продукцией крекинга (поток P1) являются этилен и пропилен. При анализе производства, как правило, учитываются также три ценных побочных продукта – бутадиен, бензол и водород. Однако бутадиен и бензол в чистом виде не являются выходными потоками процесса крекинга. Бутадиен является частью углеводородной фракции C4, а бензол – частью

378

бензиновой фракции. Как правило, эти соединения извлекаются из соответствующих фракций на специальных установках, которые не рассматриваются в качестве составляющих крекингустановки.

Как правило, отношение количества этих побочных продуктов к количеству произведенного этилена находится в относительно узком диапазоне (от 1,7 до 2,3). Конкретное значение зависит от условий крекинга, а также типа и качества сырья.

Если основу экономики предприятия составляет производство этилена, удельное энергопотребление на единицу произведенного этилена может быть более практичным показателем энергоэффективности, чем потребление энергии, отнесенное к объему всей продукции.

Энергоресурсы

•пар: типичная крекинг-установка использует несколько потоков пара с различными характеристиками (пар высокого давления – около 100 бар (м), пар среднего давления – около 20 бар (м), а также пар низкого давления – около 4 бар (м)). В зависимости от конфигурации, установка может получать из внешних источников пар с одними характеристиками и поставлять внешним потребителям пар с другими характеристиками;

•электроэнергия: большинство предприятий по крекингу являются нетто-потребителями электроэнергии, хотя предприятие, оснащенное когенерационной установкой, может выступать в качестве нетто-производителя. В отрасли принято использовать коэффициент 37,5% для пересчета электроэнергии в первичные формы энергии при сравнении энергоэффективности различных предприятий;

•горячая вода: на большинстве крекинг-установок образуются значительные количества горячей воды. Как правило, температура этой воды является недостаточной для использования на промышленных предприятиях, однако в некоторых случаях интеграция этого энергоресурса в другие технологические процессы или его поставка внешним потребителям оказывается возможной. Этот факт должен быть учтен при анализе энергоэффективности как поставка некоторого количества энергии потребителям за пределами установки. В конечном счете, это позволяет снизить потребление первичных энергоресурсов, которые использовались бы для удовлетворения соответствующих потребностей в отсутствие таких поставок. Это – пример ситуации, когда возможность для повышения энергоэффективности зависит от «внешних» обстоятельств (наличия или отсутствия применения для горячей воды за пределами установки), а не от «собственной» эффективности производства. Как следствие, показатели энергоэффективности двух установок с одинаковыми характеристиками технологических процессов могут различаться, если только одному предприятию из двух удастся найти внешнего потребителя для некоторых выходных потоков;

•топливо: при функционировании большинства крекинг-установок образуется как жидкое (пиролизный мазут), так и газообразное (смесь газов, богатая метаном) топливо. Большая часть газообразного топлива сжигается на самом производстве в печах крекинга. В зависимости от конфигурации и режима технологического процесса объем образующегося газообразного топлива может быть достаточным для обеспечения всех крекинговых печей (в этом случае излишки могут поставляться внешним потребителям), или могут быть необходимы внешние поставках топлива (как правило, природного газа). В энергетическом балансе учитывается только топливо, потребляемое самой установкой. Все топливо, поставляемое внешним потребителям, учитывается как продукция, а не как выходные потоки энергии (это логично, поскольку теплотворная способность этого топлива уже присутствует в сырье, получаемом крекинг-установкой);

•охлаждающая вода: все крекинг-установки используют воду для охлаждения. В некоторых случаях градирни являются частью установки. Однако охлаждающая вода должна учитываться в качестве потребляемого энергоресурса лишь в том случае, если она поставляется из-за пределов установки (например, с градирен, обслуживающих несколько производственных единиц). Следует отметить, на практике затраты энергии на

379

производство охлаждающей воды за пределами установки часто не учитываются при оценке общей энергоэффективности процесса;

•процесс крекинга использует и другие ресурсы, например, азот или сжатый воздух. Часто эти ресурсы производятся на предприятии централизованно (т.е. за пределами крекингустановки) или приобретаются у внешнего поставщика. Затраты энергии на производство этих ресурсов часто упускаются из виду при оценке энергоэффективности установки.

7.3.2. Производство мономера винилацетата (МВА)

Некоторые виды энергетических и материальных потоков, предлагаемых для расчета коэффициента энергоемкости (КЭЕ), не обязательно применимы к любому технологическому процессу. Классификация потоков должна учитывать специфику конкретного процесса.

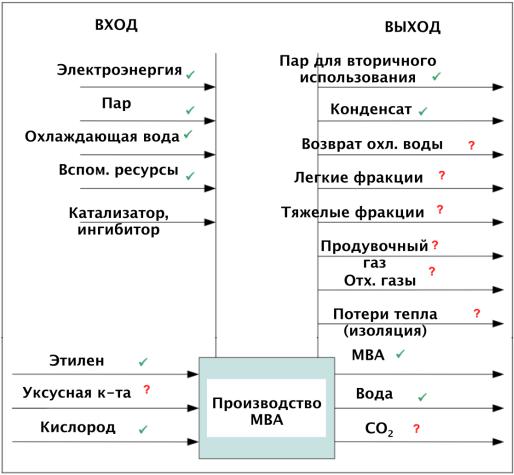

В качестве примера в данном разделе приведены входные и выходные потоки установки по производству мономера винилацетата (МВА). Некоторые из этих потоков легко поддаются оценке или измерению (на рис. 7.10 такие потоки отмечены значком 3), тогда как количественная оценка других потоков может быть сопряжена с трудностями (такие потоки отмечены вопросительным знаком).

Рисунок 7.10: Входные и выходные потоки установки по производству мономера винилацетата

Потери тепла с возвратом охлаждающей воды, а также потери, связанные с недостаточной теплоизоляцией, никогда не должны учитываться в качестве выходных потоков энергии при расчете показателей энергоэффективности. Точно так же не должны учитываться отходящие газы и продувочный газ, если они сжигаются без утилизации тепла. Однако хотя бы приблизительная оценка величины этих потоков может быть полезной с точки зрения определения связанного с ними потенциала энергосбережения. В дальнейшем этот потенциал может быть соотнесен с затратами на осуществление соответствующих мероприятий, что позволит принять экономически обоснованное решение.

380

Более тщательного рассмотрения заслуживают вопросы учета других потоков, например тяжелых и легких фракций, а также отходящих и/или продувочного газа, если они используются в рамках других процессов. В предлагаемой модели такие потоки не рассматриваются в качестве выходных потоков энергии, поскольку предполагается, что их энергетическое содержание уже присутствовало в потоке поступающего сырья. Однако оператор может выбрать другой подход к учету этих потоков и затем последовательно придерживаться его.

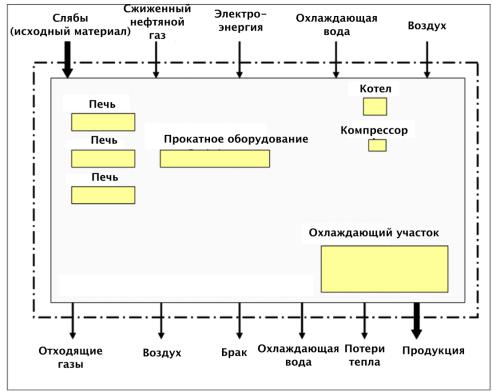

7.3.3. Горячая прокатка стали

Исходным материалом для прокатки служат слябы – стальные пластины или плиты толщиной 2 дм и более, которые прокатываются в стальной лист толщиной несколько миллиметров. Оборудование прокатного производства включает нагревательные печи, собственно прокатный стан, системы охлаждения проката, а также разнообразное вспомогательное оборудование и службы, включая насосы, вентиляторы, гидравлические и смазочные системы, осветительные системы, ремонтно-механический цех, помещения персонала и т.д.

Схема материальных и энергетических потоков прокатного производства представлена на рис. 7.11.

Рисунок 7.11: Материальные и энергетические потоки прокатного производства

Прокатное производство потребляет различные виды энергии из различных источников. Однако последующее обсуждение ограничено вопросами потребления электроэнергии. Согласно оценкам, количество компонентов и подсистем с электроприводом на прокатном производстве может превышать тысячу.

Потребление энергии может быть легко определено при наличии установленных приборов учета.

Вкачестве меры объема производства для расчета удельных показателей может использоваться либо масса слябов, поступающих на прокатный стан, либо масса готовой продукции. Разница между этими величинами соответствует массе окалины, образующейся при прокатке.

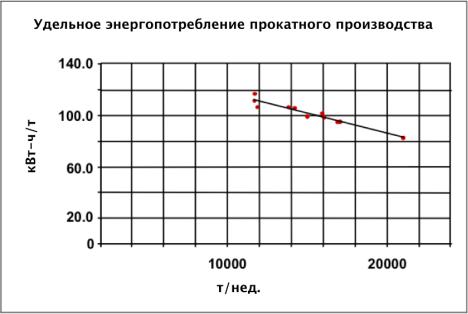

Врамках одного из исследований был выполнен анализ данных реального прокатного производства, охватывающих период в 11 недель. Некоторые результаты этого анализа представлены на рис. 7.12. Согласно этим данным, энергопотребление варьирует в диапазоне между 80 и 120 кВт·ч на тонну готовой продукции, причем конкретная величина зависит от выпуска продукции за данную неделю. Среднее энергопотребление составило 100 кВт·ч/т,

381

вариация – ± 20 %. На протяжении исследуемого периода меры по энергосбережению не реализовывались.

Рисунок 7.12: Удельное энергопотребление прокатного производства в зависимости от объема выпускаемой продукции

Снижение удельного энергопотребления, сопровождающее увеличение объема производства, является естественным явлением и объясняется действием двух факторов:

•при более высоких объемах выпуска продукции загрузка производственных мощностей увеличивается, а время простоев сокращается. Некоторые виды производственного оборудования потребляют энергию даже во время простоев. При увеличении времени работы оборудования этот вид непроизводительного энергопотребления сокращается;

•энергопотребление любого предприятия имеет составляющую (базовый уровень), которая не зависит от использования производственных мощностей. Эта величина включает, в частности, энергопотребление систем освещения и вентиляции помещений, офисного оборудования и т.п. При более высоком объеме производства эта постоянная величина распределяется между большим количеством единиц продукции.

Таким образом, уменьшение удельного энергопотребления при увеличении объемов производства не связано с деятельностью компании в области энергоэффективности. В конечном счете, наблюдаемые изменения являются результатом колебаний рыночной конъюнктуры, определяющей уровень загрузки мощностей.

Позднее на том же предприятии было осуществлена программа по повышению энергоэффективности. Был реализован ряд мероприятий, направленных на снижение энергопотребления; результаты этих мероприятий представлены на рис. 7.13. При этом эффект мероприятий в значительной степени независим от объема производства за конкретную неделю. Как видно на рис. 7.13, результаты мероприятий по энергосбережению могут быть отделены от вклада других факторов, влияющих на энергопотребление, например, от степени загрузки мощностей.

382