- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

Период окупаемости затрат на внедрение системы составил 16 месяцев. Энергопотребление было снижено еще на 20% за счет устранения утечек сжатого воздуха.

Справочная информация

[227, TWG, 244, Best practice programme]

3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

Общая характеристика

Вблизи потребителей сжатого воздуха с существенно варьирующим уровнем потребления могут быть размещены резервуары для создания запаса сжатого воздуха.

Экологические преимущества

Описанный подход позволяет сглаживать пики потребности в сжатом воздухе, делая возможным использование компрессоров меньшей мощности. Обеспечивая более равномерную загрузку системы, данный метод создает предпосылки для эксплуатации компрессоров в оптимальных режимах.

Воздействие на различные компоненты окружающей среды

Данных не предоставлено.

Производственная информация

Данных не предоставлено.

Применимость

•метод заслуживает рассмотрения во всех случаях, когда имеются потребители сжатого воздуха, характеризующиеся значительными колебаниями уровня потребления;

•широко применяется.

Экономические аспекты

Снижение капитальных и эксплуатационных затрат.

Мотивы внедрения

Данных не предоставлено.

Примеры

Данных не предоставлено.

Справочная информация

Данных не предоставлено.

3.8. Насосные системы

Введение

На насосные системы приходится около 20% мирового потребления электроэнергии; доля насосных систем в общем энергопотреблении некоторых промышленных производств составляет 25–50%. Насосные системы широко применяются в различных секторах:

• промышленность, например: o пищевая;

o химическая;

o нефтехимическая;

oфармацевтическая;

•коммерческий сектор и сельское хозяйство;

•муниципальные системы водоснабжения и канализации;

•хозяйственно-бытовое применение.

253

По принципу действия насосы подразделяются на две основные группы: динамические и объемные. Большинство насосов, применяемых в промышленности, используют электропривод, однако крупные насосы могут приводиться в действие и паровыми турбинами (а также специализированными двигателями внутреннего сгорания).

Центральным элементом динамического насоса (наиболее распространенной разновидностью этой группы является центробежный насос) является рабочее колесо с лопатками, вращение которого придает жидкости тангенциальное ускорение, приводя к увеличению ее кинетической энергии. Конструкция насоса обеспечивает преобразование кинетической энергии жидкости в гидравлическую энергию и создание напора. Есть основания полагать, что центробежный насос является одним из наиболее распространенных устройств в мире; в любом случае, на этот тип насоса приходится значительная доля мирового потребления энергии.

Принцип действия объемного насоса основан на периодическом заключении определенного количества жидкости в замкнутый объем с последующим вытеснением этой жидкости в нагнетательный отвод под действием какой-либо силы. Объемные насосы далее подразделяются на следующие разновидности:

•ротационные насосы (например, лопастной или шиберный насос). Шиберные насосы широко используются как в качестве гидравлических насосов высокого давления, так и в качестве вакуумных насосов, в частности, для обеспечения вакуума в контуре хладагента в кондиционерах;

•возвратно-поступательные насосы (например, мембранный насос). Мембранные насосы отличаются хорошей высотой всасывания; некоторые из них используются в качестве насосов низкого давления с низким расходом. Они нормально функционируют в условиях сухого хода и характеризуются низким усилием сдвига (т.е., не вызывают разрушения взвешенных твердых частиц). Мембранные насосы способны перекачивать жидкости с высоким содержанием твердого вещества, в т.ч. шламы и илы. Мембранные насосы с тефлоновой мембраной, шаровыми распределительными клапанами и гидравлическими исполнительными устройствами используются для подачи точно отмеренных количеств реагентов в технологические аппараты или реакторы при высоких давлениях (до 350 бар). Мембранные насосы могут использоваться для подачи воздуха, незагрязненного масляными парами, в химической и пищевой промышленности, а также в медицине.

Потребление энергии и материалов насосной системой зависит от конструкции насосов и производственного объекта в целом, а также способа эксплуатации системы. Как правило, наиболее дешевым вариантом является использование центробежного насоса. Насосы могут быть одноступенчатыми или многоступенчатыми – в последнем случае достигается больший напор. В критических применениях насосы часто дублируются посредством установки резервных насосов.

3.8.1. Инвентаризация и оценка насосных систем

Общая характеристика и производственная информация

(Информация по «Экологическим преимуществам», «Воздействию на различные компоненты окружающей среды», «Применимости», «Экономическим аспектам», «Мотивам внедрения», «Примерам», а также «Справочной информации» для методов повышения энергоэффективности насосных систем приведена в разделе 3.8.7).

Первым шагом на пути к выявлению реалистичных мер по повышению энергоэффективности насосной системы и ее оптимизации является инвентаризация насосной системы предприятия с выявлением основных эксплуатационных характеристик последней. Инвентаризация может осуществляться в два этапа (см. Раздел 2.15.1 и Приложение 7.7.3):

•составление общего описания системы на основе записей приглашенных консультантов или несложных измерений. Это описание должно включать следующие данные:

oперечень, например, 50 наиболее крупных насосов (с точки зрения номинальной мощности): размер и тип;

o назначение каждого насоса;

o энергопотребление каждого из перечисленных насосов;

254

o характер потребности в работе насосов: возможные вариации в течение дня/недели;

o тип системы управления;

o время работы (ч/год) и, как следствие, годовое энергопотребление;

o проблемы или процедуры технического обслуживания, специфичные для конкретных насосов.

Во многих организациях вся эта информация или значительная ее часть может быть получена силами собственного персонала.

•детальное документирование и измерение эксплуатационных параметров насосной системы: этот этап является желательным для любых насосных систем и необходимым для крупных систем (мощностью более 100 кВт). Для успешного сбора таких данных инженерно-технический персонал предприятия или приглашенные консультанты должны обладать высокой квалификацией.

Вследствие большого разнообразия насосных систем невозможно привести исчерпывающий список конкретных вопросов, которые должны быть рассмотрены в ходе детальной оценки. Однако ряд факторов, от которых может зависеть энергоэффективность насосной системы, обсуждается в разделах 3.8.2–3.8.6.

3.8.2. Выбор насоса

Общая характеристика и производственная информация

(Информация по «Экологическим преимуществам», «Воздействию на различные компоненты окружающей среды», «Применимости», «Экономическим аспектам», «Мотивам внедрения», «Примерам», а также «Справочной информации» для методов повышения энергоэффективности насосных систем приведена в разделе 3.8.7).

Насос является центральным элементом насосной системы. Выбор насоса диктуется потребностями технологического процесса, важнейшими из которых являются требования к таким параметрам, как напор и расход (подача). Выбор насоса зависит от конструкции системы в целом, перекачиваемой жидкости, характеристик атмосферы и т.д.

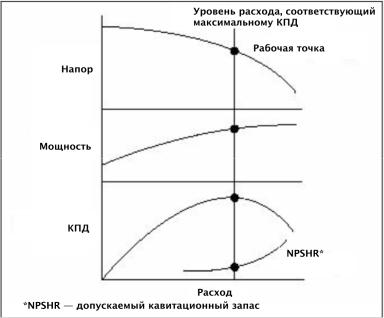

Для получения энергоэффективной насосной системы выбор насоса должен быть произведен таким образом, чтобы рабочая точка находилась как можно ближе к величине расхода, при которой достигается наивысший КПД, как показано на рис. 3.35.

Рис. 3.35: Зависимость напора, мощности и КПД от расхода и точка максимального КПД

[199, TWG]

255

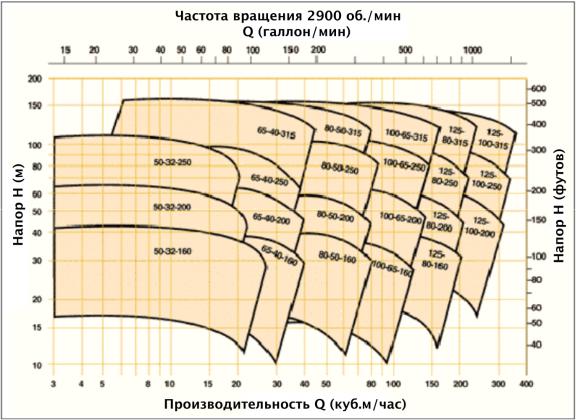

На рис. 3.36 показаны возможные диапазоны общего напора в зависимости от производительности насоса для заданной частоты вращения и различных типов насосов.

Рисунок 3.36: Зависимость напора от производительности насоса

[199, TWG]

Согласно оценкам, 75% существующих насосных систем характеризуется чрезмерной мощностью, причем у многих систем избыток мощности превышает 20%. Избыточная мощность насосов представляет собой наиболее значительный фактор непроизводительных затрат энергии в насосных системах.

Выбор насоса с избыточной мощностью не является ни экономически эффективным, ни энергоэффективным вариантом, поскольку:

•это приводит к повышенным капитальным затратам;

•это также приводит к повышению эксплуатационных затрат (в части затрат на энергию), поскольку расход перекачиваемой жидкости и/или ее давление превышают существующие потребности предприятия. Энергия теряется за счет чрезмерного дросселирования, перепуска значительных потоков или функционирования насосов, необходимость в работе которых отсутствует.

Вслучае выявления насосов с избыточной мощностью целесообразно рассмотреть возможность их замены наряду с другими методами уменьшения мощности, которые могут включать замену или подрезку рабочего колеса и/или регулирование скорости привода. Уменьшение размера рабочего колеса является наименее затратным методом снижения чрезмерной мощности насоса. Обработка (подрезка) или замена рабочего колеса в пределах, допускаемых производителем для данного размера корпуса насоса, позволяет снизить напор на 10–50%.

Энергопотребление системы в целом может быть снижено за счет установки повысительного (бустерного) насоса для обеспечения повышенным напором отдельного потребителя, в то время как остальная система может функционировать при меньшем давлении и, как следствие, с меньшим энергопотреблением.

256