- •Аннотация

- •Содеожание

- •Введение

- •1. Кинематический расчет главного привода

- •1.2.20. Определение числа делений, изображающих минимальную частоту вращения электродвигателя

- •1.2.21. Определение числа делений изображающих знаменатель геометрического ряда частот вращения коробки скоростей φм

- •1.2.22. Оптимизация структурной формулы главного привода

- •1.2.23. Построение графика частот вращения шпинделя

- •1.2.24. Определение передаточных отношений и чисел передач

- •1.2.25. Определение чисел зубьев зубчатых колес

- •2. Кинематическая схема привода в двух проекциях и ее описание

- •3. Патентные конструкции шпиндельных узлов станков прототипов

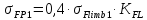

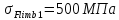

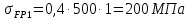

- •4.2.4. Проектный расчет косозубой постоянной передачи z1 – z2 на выносливость зубьев при изгибе

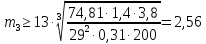

- •4.2.5. Определение нормального модуля косозубой постоянной передачи z1 – z2

- •4.2.6. Расчет геометрических параметров косозубой постоянной передачи z1 – z2

- •4.3. Проектный расчет цилиндрической прямозубой z3 – z4 и цилиндрической косозубой z5 – z6 передач групповой передачи

- •4.3.1. Исходные данные

- •4.3.2. Выбор материала зубчатых колес и вида термической обработки

- •4.3.3. Проектный расчет прямозубой передачи z3 – z4 на контактную выносливость зубьев

- •4.3.4. Проектный расчет прямозубой передачи z3 – z4 на выносливость зубьев при изгибе

- •4.3.5. Определение модуля прямозубой передачи z3 – z4

- •4.3.6. Расчет геометрических параметров прямозубой передачи z3 – z4

- •4.3.7 Расчет геометрических параметров косозубой передачи z5 – z6

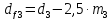

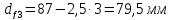

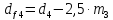

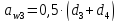

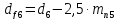

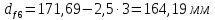

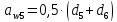

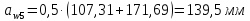

- •4.3.8. Расчет геометрических параметров косозубой передачи z7 – z8

- •4.3.9. Расчет геометрических параметров косозубой передачи z9 – z10

- •4.4. Расчет цилиндрической прямозубой постоянной передачи z11 – z12

- •4.4.1. Исходные данные

- •4.4.2. Выбор материала зубчатых колес и вида термической обработки

- •4.4.3. Проектный расчет прямозубой передачи z11 – z12 на контактную выносливость зубьев

- •4.4.4. Проектный расчет прямозубой передачи z11 – z12 на выносливость зубьев при изгибе

- •8.3.5. Определение модуля прямозубой передачи z11 – z12

- •4.4.6. Расчет геометрических параметров прямозубой передачи z11 – z12

- •5. Проектный расчет валов

- •5.1. Проектный расчет диаметров первого вала

- •5.2. Проектный расчет диаметров второго вала

- •5.3. Проектный расчет диаметров третьего вала

- •5.4. Проектный расчет диаметров четвертого вала

- •6. Проектный расчет шпиндельного узла Расчет геометрических параметров шпинделя

- •7. Эскизная компоновка главного привода

- •9. Расчет шпиндельного узла на жесткость

- •9.1. Определение упорного перемещения переднего конца шпинделя

- •9.2. Определения угла поворота оси шпинделя в передней опоре

- •10. Регулирование шпиндельных подшипников

- •11. Смазывание подшипников шпиндельных опор

- •11.1. Смазывание подшипников в передней опоре

- •11.2. Смазывание подшипников в передней опоре

- •12. Механизм переключения частот вращения шпинделя

- •12.1. Процесс переключения прямозубого зубчатого колеса соединенного с односторонней зубчатой муфтой

- •12.2. Процесс переключения двухсторонней зубчатой муфты

- •13. Механизм зажима инструментов

- •13.1. Принцип работы механизма зажима

- •13.2. Принцип работы механизма разжима

- •14. Технические требования к главному приводу

- •14.1. Требования, определяющие качество и точность изготовления

- •14.2. Требования к точности монтажа изделия

- •14.3. Требования к настройке и регулированию изделия

- •14.4. Прочие технические требования к качеству изделия

- •14.5. Условия и методы испытаний

- •14.6. Требования по смазыванию изделия

- •14.7. Требования по эксплуатации изделия

- •15. Охрана труда

- •15.1. Требования охраны труда к конструкции станка

- •15.2. Требования охраны труда к органам управления станка

- •15.3. Требования охраны труда к органам управления станка

- •15.4.Требования по охране труда в аварийных ситуациях

- •15.5. Прочие требования охраны труда и техники безопасности

- •Литература

- •Расчет муфты с упругой звездочкой

- •Расчет шпонки на подвижном прямозубом зубчатом колесе соединенном с односторонней зубчатой муфтой

- •Расчет шпонок на шпинделе

4.3.3. Проектный расчет прямозубой передачи z3 – z4 на контактную выносливость зубьев

Диаметр начальной окружности шестерни z3 рассчитывается по формуле

,

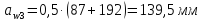

мм,

,

мм,

где

– вспомогательный коэффициент; для

прямозубых передач:

– вспомогательный коэффициент; для

прямозубых передач: ;

;

–расчетный крутящий момент

на втором валу привода,

–расчетный крутящий момент

на втором валу привода,

:

: ;

;

–коэффициент нагрузки для

шестерни равный 1,3 – 1,5; принимается

–коэффициент нагрузки для

шестерни равный 1,3 – 1,5; принимается

;

;

–передаточное число передачи:

–передаточное число передачи:

;

;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни:

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни:

;

;

–допускаемое контактное

напряжение, Мпа.

–допускаемое контактное

напряжение, Мпа.

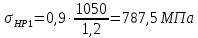

Допускаемое контактное напряжение для косозубых передач рассчитывается по формуле

,

,

где

– базовый предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений:

– базовый предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений: ;

;

–коэффициент безопасности:

–коэффициент безопасности:

.

.

.

.

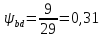

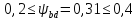

Коэффициент

отношения рабочей ширины венца передачи

к начальному диаметру шестерни может

приниматься в пределах

или определяются по формуле

или определяются по формуле

,

,

где

– отношение рабочей ширины венца

передачи к начальному диаметру шестерни:

– отношение рабочей ширины венца

передачи к начальному диаметру шестерни:

;

;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни;

;

принимается

;

принимается

;

;

–число зубьев шестерни:

–число зубьев шестерни:

.

.

.

.

Полученное

значение отношения рабочей ширины венца

передачи к начальному диаметру шестерни

и находится в допустимых пределах, т.е.

и находится в допустимых пределах, т.е.

.

.

Таким образом, диаметр начальной окружности шестерни равен

.

.

Модуль передачи определяется из условия расчета на контактную выносливость зубьев по расчетному значению диаметра начальной окружности шестерни по формуле

,

мм,

,

мм,

где

– диаметр начальной окружности шестерни,

мм:

– диаметр начальной окружности шестерни,

мм: ;

;

–число зубьев шестерни:

–число зубьев шестерни:

.

.

.

.

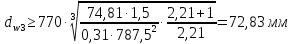

4.3.4. Проектный расчет прямозубой передачи z3 – z4 на выносливость зубьев при изгибе

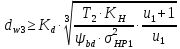

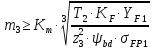

Модуль передачи при проектном расчете зубьев на изгибную выносливость рассчитывается по формуле

,

мм,

,

мм,

где

– вспомогательный коэффициент, зависящий

от коэффициента осевого перекрытия:

– вспомогательный коэффициент, зависящий

от коэффициента осевого перекрытия:

;

;

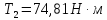

–расчетный крутящий момент

на первом валу привода,

–расчетный крутящий момент

на первом валу привода,

:

: ;

;

–коэффициент, учитывающий

неравномерность распределения нагрузки

по ширине венца, равный 1,3 – 1,5:

–коэффициент, учитывающий

неравномерность распределения нагрузки

по ширине венца, равный 1,3 – 1,5:

;

;

–коэффициент, учитывающий

форму зуба:

–коэффициент, учитывающий

форму зуба:

;

;

–число зубьев шестерни:

–число зубьев шестерни:

;

;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни:

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни:

;

;

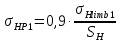

–допускаемое напряжение

зубьев при изгибе рассчитывается по

формуле

–допускаемое напряжение

зубьев при изгибе рассчитывается по

формуле

,

Мпа,

,

Мпа,

где

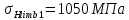

– предел выносливости материала зубьев,

Мпа:

– предел выносливости материала зубьев,

Мпа: ;

;

–коэффициент режима нагрузки

и долговечности:

–коэффициент режима нагрузки

и долговечности:

.

.

.

.

Таким образом, нормальный модуль передачи при проектном расчете зубьев на изгибную выносливость

.

.

4.3.5. Определение модуля прямозубой передачи z3 – z4

По

контактной выносливости модуль передачи

должен быть

,

а по выносливости зубьев при изгибе

,

а по выносливости зубьев при изгибе

,

тогда следует принимать стандартное

большее значение модуля

,

тогда следует принимать стандартное

большее значение модуля .

.

4.3.6. Расчет геометрических параметров прямозубой передачи z3 – z4

Геометрические параметры прямозубой передачи определяется по формулам:

1. Делительные диаметры шестерни и колеса:

;

;

;

;

;

;

.

.

2. Диаметры окружностей вершин зубьев шестерни и колеса:

;

;

;

;

;

;

.

.

3. Диаметры окружностей впадин зубьев шестерни и колеса:

;

;

;

;

;

;

.

.

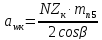

4. Межосевое расстояние:

;

;

.

.

5. Ширина зубчатого венца:

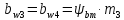

;

;

.

.

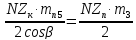

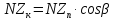

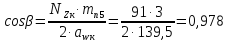

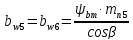

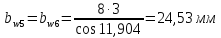

4.3.7 Расчет геометрических параметров косозубой передачи z5 – z6

Для

расчета геометрических параметров

косозубой передачи необходимо

скорректировать

и уголβ,

так как необходимо, что бы межосевое

расстояние косозубой передачи было

равно межосевому расстоянию прямозубой,

то есть

и уголβ,

так как необходимо, что бы межосевое

расстояние косозубой передачи было

равно межосевому расстоянию прямозубой,

то есть

;

;

,

,

где

и

и – делительные диаметры шестерни и

колеса, соответственно, мм:

– делительные диаметры шестерни и

колеса, соответственно, мм: и

и ;

;

–модуль групповой передачи,

мм:

–модуль групповой передачи,

мм:

;

;

–сумма зубьев прямозубой

передачи:

–сумма зубьев прямозубой

передачи:

;

;

,

,

где

– сумма зубьев косозубой передачи;

– сумма зубьев косозубой передачи;

;

;

.

.

Выбираем

угол наклона зубьев

,

тогда

,

тогда

.

.

Принимаем

,

тогда

,

тогда

.

.

Скорректированный

угол

.

.

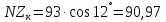

Табличным

методом для передаточного числа

и суммы зубьев

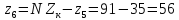

и суммы зубьев находим числа зубьев шестерни и колеса

находим числа зубьев шестерни и колеса

;

;

.

.

Геометрические параметры косозубой передачи определяется по формулам:

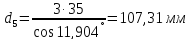

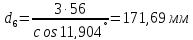

1. Делительные диаметры шестерни и колеса:

;

;

;

;

;

;

.

.

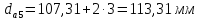

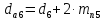

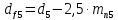

2. Диаметры окружностей вершин зубьев шестерни и колеса:

;

;

;

;

;

;

.

.

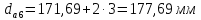

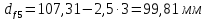

3. Диаметры окружностей впадин зубьев шестерни и колеса:

;

;

;

;

;

;

.

.

4. Межосевое расстояние:

;

;

.

.

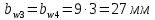

5. Ширина зубчатого венца:

;

;

.

.