- •Аннотация

- •Содеожание

- •Введение

- •1. Кинематический расчет главного привода

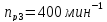

- •1.2.20. Определение числа делений, изображающих минимальную частоту вращения электродвигателя

- •1.2.21. Определение числа делений изображающих знаменатель геометрического ряда частот вращения коробки скоростей φм

- •1.2.22. Оптимизация структурной формулы главного привода

- •1.2.23. Построение графика частот вращения шпинделя

- •1.2.24. Определение передаточных отношений и чисел передач

- •1.2.25. Определение чисел зубьев зубчатых колес

- •2. Кинематическая схема привода в двух проекциях и ее описание

- •3. Патентные конструкции шпиндельных узлов станков прототипов

- •4.2.4. Проектный расчет косозубой постоянной передачи z1 – z2 на выносливость зубьев при изгибе

- •4.2.5. Определение нормального модуля косозубой постоянной передачи z1 – z2

- •4.2.6. Расчет геометрических параметров косозубой постоянной передачи z1 – z2

- •4.3. Проектный расчет цилиндрической прямозубой z3 – z4 и цилиндрической косозубой z5 – z6 передач групповой передачи

- •4.3.1. Исходные данные

- •4.3.2. Выбор материала зубчатых колес и вида термической обработки

- •4.3.3. Проектный расчет прямозубой передачи z3 – z4 на контактную выносливость зубьев

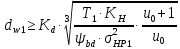

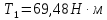

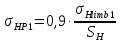

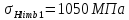

- •4.3.4. Проектный расчет прямозубой передачи z3 – z4 на выносливость зубьев при изгибе

- •4.3.5. Определение модуля прямозубой передачи z3 – z4

- •4.3.6. Расчет геометрических параметров прямозубой передачи z3 – z4

- •4.3.7 Расчет геометрических параметров косозубой передачи z5 – z6

- •4.3.8. Расчет геометрических параметров косозубой передачи z7 – z8

- •4.3.9. Расчет геометрических параметров косозубой передачи z9 – z10

- •4.4. Расчет цилиндрической прямозубой постоянной передачи z11 – z12

- •4.4.1. Исходные данные

- •4.4.2. Выбор материала зубчатых колес и вида термической обработки

- •4.4.3. Проектный расчет прямозубой передачи z11 – z12 на контактную выносливость зубьев

- •4.4.4. Проектный расчет прямозубой передачи z11 – z12 на выносливость зубьев при изгибе

- •8.3.5. Определение модуля прямозубой передачи z11 – z12

- •4.4.6. Расчет геометрических параметров прямозубой передачи z11 – z12

- •5. Проектный расчет валов

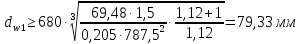

- •5.1. Проектный расчет диаметров первого вала

- •5.2. Проектный расчет диаметров второго вала

- •5.3. Проектный расчет диаметров третьего вала

- •5.4. Проектный расчет диаметров четвертого вала

- •6. Проектный расчет шпиндельного узла Расчет геометрических параметров шпинделя

- •7. Эскизная компоновка главного привода

- •9. Расчет шпиндельного узла на жесткость

- •9.1. Определение упорного перемещения переднего конца шпинделя

- •9.2. Определения угла поворота оси шпинделя в передней опоре

- •10. Регулирование шпиндельных подшипников

- •11. Смазывание подшипников шпиндельных опор

- •11.1. Смазывание подшипников в передней опоре

- •11.2. Смазывание подшипников в передней опоре

- •12. Механизм переключения частот вращения шпинделя

- •12.1. Процесс переключения прямозубого зубчатого колеса соединенного с односторонней зубчатой муфтой

- •12.2. Процесс переключения двухсторонней зубчатой муфты

- •13. Механизм зажима инструментов

- •13.1. Принцип работы механизма зажима

- •13.2. Принцип работы механизма разжима

- •14. Технические требования к главному приводу

- •14.1. Требования, определяющие качество и точность изготовления

- •14.2. Требования к точности монтажа изделия

- •14.3. Требования к настройке и регулированию изделия

- •14.4. Прочие технические требования к качеству изделия

- •14.5. Условия и методы испытаний

- •14.6. Требования по смазыванию изделия

- •14.7. Требования по эксплуатации изделия

- •15. Охрана труда

- •15.1. Требования охраны труда к конструкции станка

- •15.2. Требования охраны труда к органам управления станка

- •15.3. Требования охраны труда к органам управления станка

- •15.4.Требования по охране труда в аварийных ситуациях

- •15.5. Прочие требования охраны труда и техники безопасности

- •Литература

- •Расчет муфты с упругой звездочкой

- •Расчет шпонки на подвижном прямозубом зубчатом колесе соединенном с односторонней зубчатой муфтой

- •Расчет шпонок на шпинделе

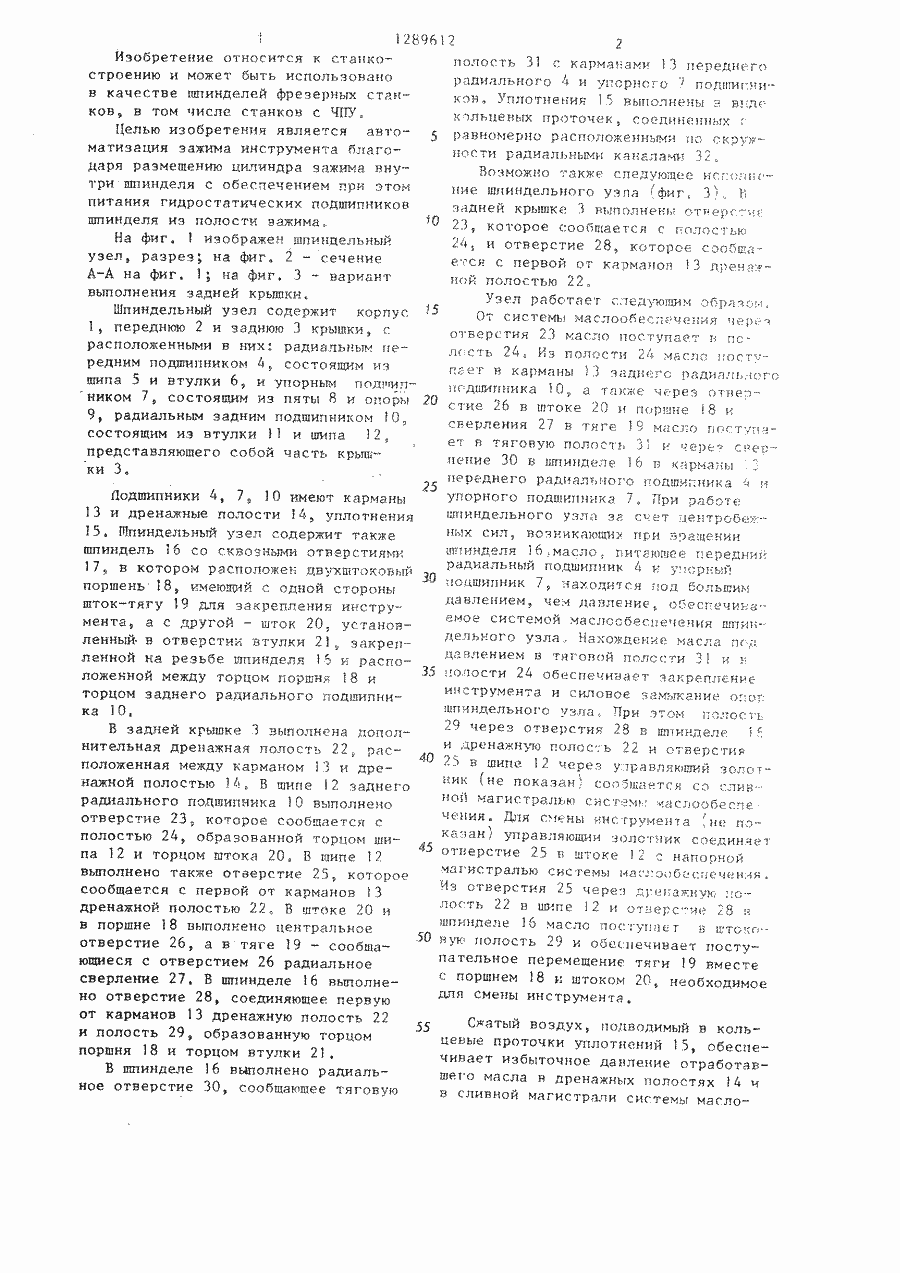

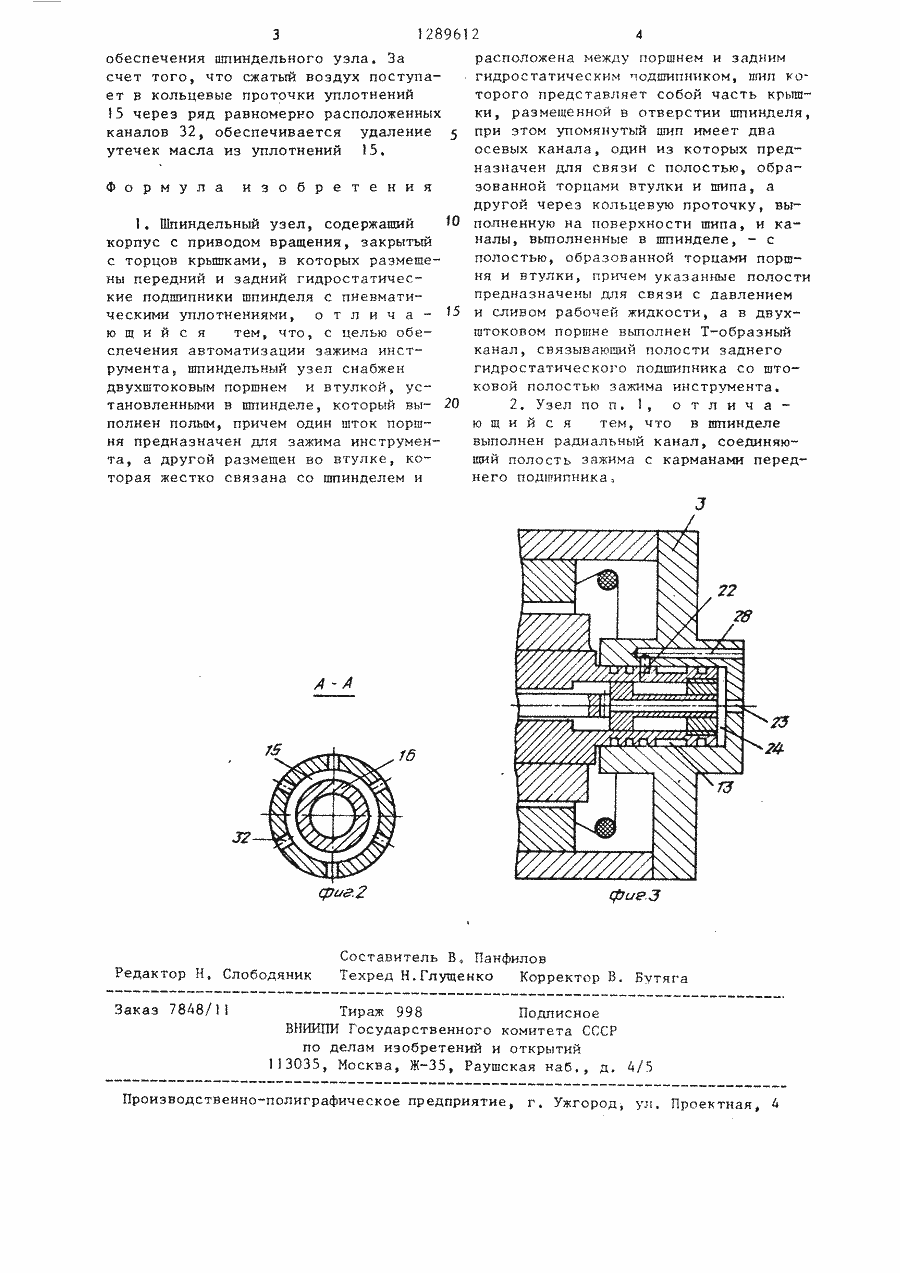

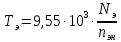

3. Патентные конструкции шпиндельных узлов станков прототипов

3.1 Краткое описание новизны патентов

3.1.1 Шпиндельный узел

Номер: SU1289612 А1

Целью изобретения являегся автоматизация зажима инструменга благодаря размещению цилиндра зажима внутри шпинделя с обеспечением при этом питания гидростатических подшипников шпинделя иэ полости зажима.

3.1.2 Шпиндельный узел

Номер: SU1373487 А1

Цель изобретения – упрощение конструкции шпиндельного узла при осуществлении фрезерования корпусных деталей за счет использования хода выдвижного шпинделя для силового замыкания его с полым шпинде. лем.

3.1.3 Шпиндельный узел

Номер: SU1553304 А1

Целью изобретения является повышение надежности работы шпиндельного узла.

3.1.4 Шпиндельный узел

Номер: SU1526927 А1

Цель изобретения – повышение точности за счет уменьшения прогиба выдвижного шпинделя и предотвращения попадания на контактирующие поверхности полого и выдвижного шпинделей

3.1.5 Шпиндельный узел

Номер: RU2107592 С1

Цельизобретения - исключить этот недостаток связанный с наладкой токосъемного устройства, обеспечить простоту и высокую надежность передачи сигнала с измерительных преобразователей на блок управления, повысить эффективность систем адаптивного управления станками и упростить их в конструктивном отношении.

3.2 Полное описание патентов

4. Расчет передач

4.1. Расчет крутящих моментов

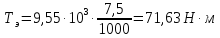

4.1.1. Расчет крутящего момента на валу электродвигателя

Крутящий момент на валу электродвигателя рассчитывается по формуле

,

,

где

– крутящий момент на валу электродвигателя,

– крутящий момент на валу электродвигателя,

;

;

–мощность электродвигателя,

кВт:

–мощность электродвигателя,

кВт:

;

;

–номинальная частота вращения

электродвигателя, мин-1:

–номинальная частота вращения

электродвигателя, мин-1:

.

.

.

.

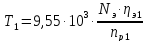

4.1.2. Расчет крутящего момента на валах привода

Крутящий момент на валах привода рассчитывается по формуле

,

,

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт: ;

;

–КПД участка привода от

электродвигателя до соответствующего

вала;

–КПД участка привода от

электродвигателя до соответствующего

вала;

–расчетная частота вращения

соответствующего вала, мин-1;

принимается по графику частот.

–расчетная частота вращения

соответствующего вала, мин-1;

принимается по графику частот.

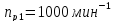

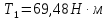

4.1.3. Расчет крутящего момента на первом валу привода

Крутящий момент на первом валу привода рассчитывается по формуле

,

,

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт: ;

;

–КПД участка привода от

электродвигателя до первого вала;

–КПД участка привода от

электродвигателя до первого вала;

–расчетная частота вращения

первого вала, мин-1;

принимается по графику частот:

–расчетная частота вращения

первого вала, мин-1;

принимается по графику частот:

;

;

КПД участка привода до первого вала рассчитывается по формуле

,

,

где

– КПД муфты:

– КПД муфты: ;

;

–КПД подшипников:

–КПД подшипников:

.

.

.

.

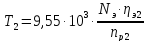

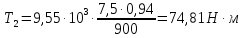

4.1.4. Расчет крутящего момента на втором валу привода

Крутящий момент на втором валу привода рассчитывается по формуле

,

,

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт: ;

;

–КПД участка привода от

электродвигателя до второго вала;

–КПД участка привода от

электродвигателя до второго вала;

–расчетная частота вращения

второго вала, мин-1;

принимается по графику частот:

–расчетная частота вращения

второго вала, мин-1;

принимается по графику частот:

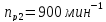

;

;

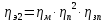

КПД участка привода до второго вала рассчитывается по формуле

,

,

где

– КПД муфты:

– КПД муфты: ;

;

–КПД подшипников:

–КПД подшипников:

;

;

–КПД зубчатой передачи:

–КПД зубчатой передачи:

.

.

.

.

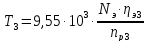

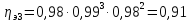

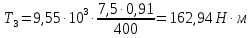

4.1.5. Расчет крутящего момента на третьем валу привода

Крутящий момент на третьем валу привода рассчитывается по формуле

,

,

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт: ;

;

–КПД участка привода от

электродвигателя до третьего вала;

–КПД участка привода от

электродвигателя до третьего вала;

–расчетная частота вращения

третьего вала, мин-1;

принимается по графику частот:

–расчетная частота вращения

третьего вала, мин-1;

принимается по графику частот:

;

;

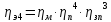

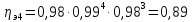

КПД участка привода до третьего вала рассчитывается по формуле

,

,

где

– КПД муфты:

– КПД муфты: ;

;

–КПД подшипников:

–КПД подшипников:

;

;

–КПД зубчатой передачи:

–КПД зубчатой передачи:

.

.

.

.

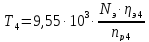

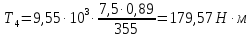

4.1.6. Расчет крутящего момента на шпинделе

Крутящий момент на четвертом валу привода и на шпинделе рассчитывается по формуле

,

,

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт: ;

;

–КПД участка привода от

электродвигателя до четвертого вала;

–КПД участка привода от

электродвигателя до четвертого вала;

–расчетная частота вращения

четвертого вала, мин-1;

принимается по графику частот:

–расчетная частота вращения

четвертого вала, мин-1;

принимается по графику частот:

;

;

КПД участка привода до четвертого вала рассчитывается по формуле

,

,

где

– КПД муфты:

– КПД муфты: ;

;

–КПД подшипников:

–КПД подшипников:

;

;

–КПД зубчатой передачи:

–КПД зубчатой передачи:

.

.

.

.

4.2. Расчет цилиндрической косозубой постоянной передачи z1 – z2

4.2.1. Исходные данные

а) Расчетный крутящий момент

на первом валу привода

.

.

б) Число зубьев шестерни

.

.

в) Число зубьев колеса

.

.

г) Передаточное число передачи

.

.

4.2.2. Выбор материала зубчатых колес и вида термической обработки

В качестве материала для зубчатых колес назначается сталь 40Х, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбирается закалка с нагревом ТВЧ, позволяющая получить твердость зубьев 48 – 52 HRC.

4.2.3. Проектный расчет косозубой постоянной передачи z1 – z2 на контактную выносливость зубьев

Диаметр начальной окружности шестерни z1 рассчитывается по формуле

,

,

где

– вспомогательный коэффициент; для

косозубых передач:

– вспомогательный коэффициент; для

косозубых передач: ;

;

–расчетный крутящий момент

на первом валу привода,

–расчетный крутящий момент

на первом валу привода,

:

: ;

;

–коэффициент нагрузки для

шестерни равный 1,3 – 1,5; принимается

–коэффициент нагрузки для

шестерни равный 1,3 – 1,5; принимается

;

;

–передаточное число передачи:

–передаточное число передачи:

;

;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни:

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни:

;

;

–допускаемое контактное

напряжение, Мпа.

–допускаемое контактное

напряжение, Мпа.

Допускаемое контактное напряжение для косозубых передач рассчитывается по формуле

,

,

где

– базовый предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений:

– базовый предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений: ;

;

–коэффициент безопасности:

–коэффициент безопасности:

.

.

.

.

Коэффициент

отношения рабочей ширины венца передачи

к начальному диаметру шестерни может

приниматься в пределах

или определяются по формуле

или определяются по формуле

,

,

где

– отношение рабочей ширины венца

передачи к начальному диаметру шестерни:

– отношение рабочей ширины венца

передачи к начальному диаметру шестерни:

;

;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни;

–отношение рабочей ширины

венца передачи к начальному диаметру

шестерни;

;

принимается

;

принимается

;

;

–число зубьев шестерни:

–число зубьев шестерни:

.

.

.

.

Полученное

значение отношения рабочей ширины венца

передачи к начальному диаметру шестерни

и находится в допустимых пределах, т.е.

и находится в допустимых пределах, т.е.

.

.

Таким образом, диаметр начальной окружности шестерни равен

.

.

Нормальный модуль передачи определяется из условия расчета на контактную выносливость зубьев по расчетному значению диаметра начальной окружности шестерни по формуле

,

мм,

,

мм,

где

– диаметр начальной окружности шестерни,

мм:

– диаметр начальной окружности шестерни,

мм: ;

;

–угол наклона зубьев, град:

–угол наклона зубьев, град:

,

принимаем

,

принимаем ;

;

–число зубьев шестерни:

–число зубьев шестерни:

.

.

.

.