- •Аннотация

- •Содеожание

- •Введение

- •1. Кинематический расчет главного привода

- •1.2.20. Определение числа делений, изображающих минимальную частоту вращения электродвигателя

- •1.2.21. Определение числа делений изображающих знаменатель геометрического ряда частот вращения коробки скоростей φм

- •1.2.22. Оптимизация структурной формулы главного привода

- •1.2.23. Построение графика частот вращения шпинделя

- •1.2.24. Определение передаточных отношений и чисел передач

- •1.2.25. Определение чисел зубьев зубчатых колес

- •2. Кинематическая схема привода в двух проекциях и ее описание

- •3. Патентные конструкции шпиндельных узлов станков прототипов

- •4.2.4. Проектный расчет косозубой постоянной передачи z1 – z2 на выносливость зубьев при изгибе

- •4.2.5. Определение нормального модуля косозубой постоянной передачи z1 – z2

- •4.2.6. Расчет геометрических параметров косозубой постоянной передачи z1 – z2

- •4.3. Проектный расчет цилиндрической прямозубой z3 – z4 и цилиндрической косозубой z5 – z6 передач групповой передачи

- •4.3.1. Исходные данные

- •4.3.2. Выбор материала зубчатых колес и вида термической обработки

- •4.3.3. Проектный расчет прямозубой передачи z3 – z4 на контактную выносливость зубьев

- •4.3.4. Проектный расчет прямозубой передачи z3 – z4 на выносливость зубьев при изгибе

- •4.3.5. Определение модуля прямозубой передачи z3 – z4

- •4.3.6. Расчет геометрических параметров прямозубой передачи z3 – z4

- •4.3.7 Расчет геометрических параметров косозубой передачи z5 – z6

- •4.3.8. Расчет геометрических параметров косозубой передачи z7 – z8

- •4.3.9. Расчет геометрических параметров косозубой передачи z9 – z10

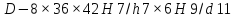

- •4.4. Расчет цилиндрической прямозубой постоянной передачи z11 – z12

- •4.4.1. Исходные данные

- •4.4.2. Выбор материала зубчатых колес и вида термической обработки

- •4.4.3. Проектный расчет прямозубой передачи z11 – z12 на контактную выносливость зубьев

- •4.4.4. Проектный расчет прямозубой передачи z11 – z12 на выносливость зубьев при изгибе

- •8.3.5. Определение модуля прямозубой передачи z11 – z12

- •4.4.6. Расчет геометрических параметров прямозубой передачи z11 – z12

- •5. Проектный расчет валов

- •5.1. Проектный расчет диаметров первого вала

- •5.2. Проектный расчет диаметров второго вала

- •5.3. Проектный расчет диаметров третьего вала

- •5.4. Проектный расчет диаметров четвертого вала

- •6. Проектный расчет шпиндельного узла Расчет геометрических параметров шпинделя

- •7. Эскизная компоновка главного привода

- •9. Расчет шпиндельного узла на жесткость

- •9.1. Определение упорного перемещения переднего конца шпинделя

- •9.2. Определения угла поворота оси шпинделя в передней опоре

- •10. Регулирование шпиндельных подшипников

- •11. Смазывание подшипников шпиндельных опор

- •11.1. Смазывание подшипников в передней опоре

- •11.2. Смазывание подшипников в передней опоре

- •12. Механизм переключения частот вращения шпинделя

- •12.1. Процесс переключения прямозубого зубчатого колеса соединенного с односторонней зубчатой муфтой

- •12.2. Процесс переключения двухсторонней зубчатой муфты

- •13. Механизм зажима инструментов

- •13.1. Принцип работы механизма зажима

- •13.2. Принцип работы механизма разжима

- •14. Технические требования к главному приводу

- •14.1. Требования, определяющие качество и точность изготовления

- •14.2. Требования к точности монтажа изделия

- •14.3. Требования к настройке и регулированию изделия

- •14.4. Прочие технические требования к качеству изделия

- •14.5. Условия и методы испытаний

- •14.6. Требования по смазыванию изделия

- •14.7. Требования по эксплуатации изделия

- •15. Охрана труда

- •15.1. Требования охраны труда к конструкции станка

- •15.2. Требования охраны труда к органам управления станка

- •15.3. Требования охраны труда к органам управления станка

- •15.4.Требования по охране труда в аварийных ситуациях

- •15.5. Прочие требования охраны труда и техники безопасности

- •Литература

- •Расчет муфты с упругой звездочкой

- •Расчет шпонки на подвижном прямозубом зубчатом колесе соединенном с односторонней зубчатой муфтой

- •Расчет шпонок на шпинделе

5.3. Проектный расчет диаметров третьего вала

На данном валу устанавливается зубчатые колеса, соединенное с валом с помощью шлицевого соединения. Диаметр вала под шестерней рассчитывается по формуле

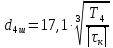

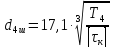

,

мм,

,

мм,

где

– крутящий момент третьего вала,

– крутящий момент третьего вала, :

: ;

;

–допускаемое условное

напряжение при кручении, МПа;

–допускаемое условное

напряжение при кручении, МПа;

МПа – для валов под зубчатыми

колесами.

МПа – для валов под зубчатыми

колесами.

,

мм.

,

мм.

Исходя

из расчетных значений принимается

диаметр третьего вала под неподвижной

шестерней

по ГОСТ 1139-80 – данная посадка обеспечивает

неподвижную посадку колес на валу; а

диаметр вала под подшипник

по ГОСТ 1139-80 – данная посадка обеспечивает

неподвижную посадку колес на валу; а

диаметр вала под подшипник .

.

5.4. Проектный расчет диаметров четвертого вала

Данный вал устанавливается в шпиндельный узел, соединенный с валом с помощью шлицевого соединения. Диаметр вала под Шпиндельным узлом

,

мм,

,

мм,

где

– крутящий момент четвертого вала,

– крутящий момент четвертого вала, :

: ;

;

–допускаемое условное

напряжение при кручении, МПа;

–допускаемое условное

напряжение при кручении, МПа;

МПа – для валов под зубчатыми

колесами.

МПа – для валов под зубчатыми

колесами.

.

.

Исходя

из расчетных значений принимается

диаметр четвертого вала под шпиндельным

узлом

по ГОСТ 1139-80 – данная посадка обеспечивает

неподвижную посадку в шпиндельном узле,

а диаметр вала под подшипник

по ГОСТ 1139-80 – данная посадка обеспечивает

неподвижную посадку в шпиндельном узле,

а диаметр вала под подшипник .

.

2. На данном валу устанавливается зубчатые колеса, соединенное с валом с помощью шлицевого соединения. Диаметр вала под шестерней рассчитывается по формуле

,

мм,

,

мм,

где

– крутящий момент четвертого вала,

– крутящий момент четвертого вала, :

: ;

;

–допускаемое условное

напряжение при кручении, МПа;

–допускаемое условное

напряжение при кручении, МПа;

МПа – для валов под зубчатыми

колесами.

МПа – для валов под зубчатыми

колесами.

.

.

Исходя

из расчетных значений принимается

диаметр четвертого вала под шестерней

по ГОСТ 1139-80 – данная посадка обеспечивает

неподвижную посадку колес на валу.

по ГОСТ 1139-80 – данная посадка обеспечивает

неподвижную посадку колес на валу.

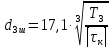

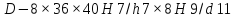

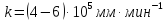

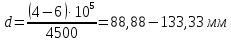

6. Проектный расчет шпиндельного узла Расчет геометрических параметров шпинделя

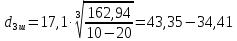

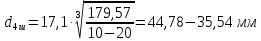

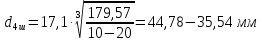

Диаметр шпинделя в передней опоре рассчитывается по формуле

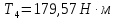

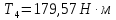

, мм,

, мм,

где

– быстроходность шпиндельного узла в

зависимости от вида подшипников,

– быстроходность шпиндельного узла в

зависимости от вида подшипников,

:

: ;

;

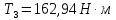

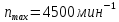

–максимальная частота

вращения шпинделя,

–максимальная частота

вращения шпинделя,

:

: .

.

.

.

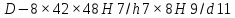

Конструктивно

из стандартного ряда принимается

.

.

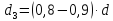

Диаметр шейки шпинделя в задней опоре рассчитывается по формуле

,

мм,

,

мм,

где

– диаметр шейки шпинделя в передней

опоре. мм:

– диаметр шейки шпинделя в передней

опоре. мм:

.

.

.

.

Из

стандартного ряда принимается

.

.

Расстояние между опорами рассчитывается по формуле

,

мм,

,

мм,

где

– вылет консоли, мм:

– вылет консоли, мм:

.

.

.

.

Конструктивно

принимается

.

.

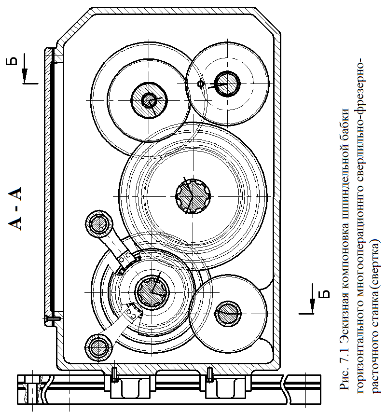

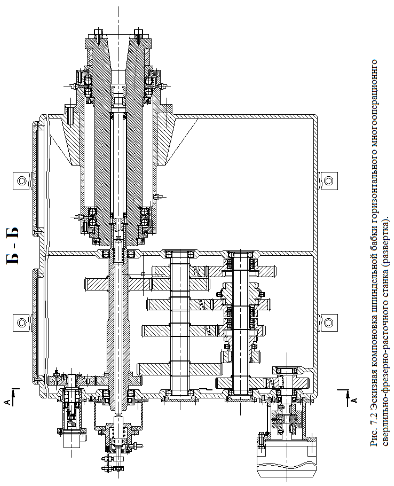

7. Эскизная компоновка главного привода

Эскизная компоновка шпиндельной бабки горизонтального многооперационнго сверлильно-фрезерно-расточного станка имеет вид

8. Расчетная схема и расчет действующих нагрузок на шпиндель

8.1 Расчетная схема и определение нагрузок на шпиндель

8.1.1. Составление расчетной схемы нагрузок на шпиндель

Для многооперационного сверлильно-фрезерно-расточного станка с автономным шпиндельным узлом передача крутящего момента Т на шпиндельный узел, выполняется посредствомшлицевоймуфты. Действующие составляющиесилаырезания: параллельнаяPhиперпендикулярнаяPν подачепри встречном фрезеровании. Расчетная схема имеет вид(рис.8.1)

Рис. 8.1. Расчетная схема нагрузок на шпиндель от сил резания и приводного элемента в виде шлицевого соединения

8.1.2. Определение составляющих сил резания Py и Pz , Ph и Pv

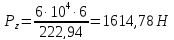

Тангенциальная составляющая силы резания PZ определяется по формуле:

,

,

где

– эффективная мощность резания, кВт:

– эффективная мощность резания, кВт: ;

;

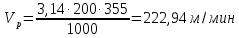

–расчетная скорость резания,

м/мин:

–расчетная скорость резания,

м/мин:

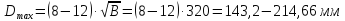

,

,

где

– максимальный расчетный размер

обрабатываемой заготовки, мм:

– максимальный расчетный размер

обрабатываемой заготовки, мм: ,

приниамем

,

приниамем ;

;

–расчетная частота вращения

шпинделя, об/мин:

–расчетная частота вращения

шпинделя, об/мин:

.

.

,

,

отсюда

.

.

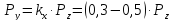

Радиальная составляющая силы резанияPy для процесса фрезерования концевой фрезой определяется по формуле:

,

,

где Pz – тангенциальная составляющая силы резания, Н: Pz = 1614,78 Н.

.

.

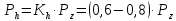

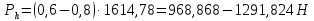

Составляющие силы резанияPh иPv при несимметричном встречном фрезеровании концевой фрезой определяются по формулам:

,

,

где Pz – тангенциальная составляющая силы резания, Н: Pz = 1614,78 Н.

.

.

Принимаем Ph = 1291 Н.

,

,

где Pz – тангенциальная составляющая силы резания, Н: Pz = 1614,78 Н.

.

.

Принимаем