- •Введение

- •1. Технологии размерной лазерной обработки

- •1.1. Физические основы лазерной обработки

- •1.1.1. Актуальность применения лазерных технологий

- •1.1.2. Схема технологической лазерной установки

- •1.1.3. Физические основы работы лазера. Волоконные лазеры

- •1.1.4. Физическая модель лазерной обработки

- •1.1.5. Физические явления, ограничивающие качество лазерной обработки

- •1.2. Методы повышения качества лазерной обработки

- •1.2.1. Параметры технологических лазеров и лазерного излучения.

- •1.2.2.Влияние длительности и формы импульсов на качество лазерной обработки

- •1.2.3.Влияние оптической системы на качество и длительность лазерной обработки

- •1.2.4. Многоимпульсная обработка

- •1.2.5. Улучшение качества путем использования струи газа и струи воды

- •1.3. Лазерная резка металлов

- •1.3.1. Особенности и преимущества лазерной резки

- •1.3.2. Характеристики качества лазерной резки

- •1.3.3. Временно–энергетические характеристики типичного импульса и их влияние на качество лазерной резки металлов

- •1.3.4. Влияние оптической системы на лазерную резку

- •1.3.5. Обеспечение режима лазерной резки металлов с высоким качеством и разрешением

- •2. Деформация тонколистовых деталей в процессе лазерной резки

- •2.1. Термодеформационные процессы при лазерной резке тонколистовых деталей.

- •2.1.1. Неравномерный нагрев – причина возникновения напряжений

- •2.2. Используемое оборудование – комплекс лазерный fMark-20 rl.

- •2.2.1.Внешний вид и структура комплекса

- •2.2.2. Сканаторная система комплекса

- •2.2.3. Настройка комплекса для работы

- •2.3. Математическая модель и методика проведения измерений

- •2.3.1. Математическая модель получения изображения

- •2.3.2. Параметрический метод проектирования управляющих программ

- •2.3.3. Настройка оборудования для обработки по управляющей программе, составленной по параметрическому методу

- •2.4. Экспериментальное исследование тепловых деформаций тонколистовых изделий с различной насыщенностью конструктивными элементами.

- •2.4.1. Условия эксперимента

- •2.4.2. Эксперимент 1. Выбор оптимального режима обработки: эргономичность и скорость

- •2.4.3. Эксперимент 2. Выбор оптимального режима: точность и стабильность

- •2.4.4 Эксперимент 3. Связь насыщенности конструктивными элементами и деформаций.

- •2.5. Выводы

- •III. Обработка детали «прокладка контактная»

- •3.1. Проект модернизации технологического процесса детали типа «Прокладка контактная» с использованием лазерного комплекса

- •3.1.1. Существующая технология изготовления деталей типа «Прокладка контактная»

- •3.1.2. Модернизированный технологический процесс изготовления деталей типа «Прокладка контактная»

- •3.1.3. Преимущества предлагаемого технологического процесса

- •Заключение

1.2.3.Влияние оптической системы на качество и длительность лазерной обработки

Любая оптическая система для лазерной микрообработки должна обеспечить три основные группы требований:

Энергетические:

плотность мощности излучения, достаточную для выполнения заданного типа поверхностной обработки,

максимальное использование энергии лазера, с учетом потерь на диафрагмах (виньетирование) и на оптических компонентах (Френелевское отражение и остаточное поглощение)

Точностные:

необходимость формирования зоны обработки заданной и строго очерченной формы,

необходимость формирования изображения зоны воздействия с минимальной неровностью края

Требования к ОС в части рабочего поля:

как перекрыть полную рабочую зону посредством сканирующих оптико–механических и систем или проекционных оптических систем с приемлемой точностью, производительностью и самым простым путем.

Рассмотрим влияние различных типов оптических систем на качество обработки.

Фокусирующая сканирующая техника с расположением рабочей поверхности в фокальной плоскости (тип A)

Для высокого качества обработки требования точности имеют наибольшую важность, такие как ограничения неровности края, обеспечение однородного облучения зоны и т.д. В этом случае резка сфокусированным лазерным пучком не выгодна по следующим причинам: 1) распределение энергии в пятне неоднородно, так что строго определенных размеров зоны воздействия нет, и 2) получение разреза с гладким краем путем наложения отверстий требует высокой степени перекрытия, что снижает производительность метода (см. рис. 1.4).

Рис. 1.4. Схематическая диаграмма лазерной резки пучком с круглым

и прямоугольным поперечным сечением.

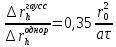

Используя

луч с прямоугольным поперечным сечением

можно уменьшить неровность края и

увеличить скорость резки. При заданном

r0

и

перемещении пятна

(f — частота следования импульсов),

неровность δ растет с увеличением u0

и

уменьшением r0:

(f — частота следования импульсов),

неровность δ растет с увеличением u0

и

уменьшением r0:

Таким

образом,

ограниченно

данным δ. В то же время

ограниченно

данным δ. В то же время для

прямоугольного пучка не зависит от δ.

для

прямоугольного пучка не зависит от δ.

Однако, фокусирующая техника приемлема при высокой частоте следования импульсов (f = 10 100 − кГц), особенно отмечается простота оптической установки.

Проекционно–сканирующий метод

Этот метод состоит, по существу, в формировании изображения в результате последовательного освещения образца по заданному контуру световым лучом со специальной перекрестной секцией, представляющей микропроекцию простого элемента (такого как квадрата).

Наиболее важные достоинства метода: 1) высокое оптическое качество обработанного зонального образца, обеспеченного квадратной формой изображения (образа), формирующего элемент и возможностью создания однородного распределения энергии (в отличие от обработки в фокусе оптической системы, где распределение энергии Гауссово), и 2) достаточно малые потери энергии на маске.

Контурно–проекционный метод имеет значительные преимущества для вырезки квадратной формой луча перед обработкой в фокальной плоскости оптической системы. Фокусирующие системы должны работать с колоколообразным поперечным распределением интенсивности луча. Плотность мощности на периферии светового пятна недостаточна для испарения и поэтому большая доля энергии импульса тратится на расплавление. Расплавленный материал удаляется из центра отверстия под действием давления отдачи пара в центре освещаемой зоны и, впоследствии, отверстие приобретает коническую форму, особенно на передней поверхности.

Напротив, диафрагма (маска) предотвращает облучение периферийной частью светового пучка, где плотность мощности недостаточна для испарения. В результате, освещенная зона становится точно определенной, и размер конуса на входе отверстия (реза) резко уменьшается, особенно при малой длительности импульса τ .

Теплофизическая

задача для Гауссова и однородного

распределений интенсивности импульса

в обрабатываемой плоскости дает

отношения между тепловой зоной воздействия

и

и как

функцию

как

функцию (двумерный случай).:

(двумерный случай).:

На рис. 1.5 представлена графическая интерпретация данного соотношения.

Рис.1.5. Соотношение прогретых зон для Гауссова распределения (фокусирующий метод) и однородного распределения (проекционный метод) в попе-речном сечении пучка в зависимости от длительности импульса.

Обработка в цилиндрической световой трубе (ЦСТ)

Геометрия

светового пучка в значительной степени

влияет на качество и точность

микрообработки. Получение точных форм

как следствие регулярной временной

структуры требует определенного

позиционирования относительно каустики

оптической системы, с тем, чтобы

сформированный световой пучок в зоне

обработки был наиболее однородным в

поперечном и продольном сечении. Каустика

имеет две характерные плоскости, куда

обычно помещается обрабатываемая

поверхность, называемые фокальной

плоскостью и плоскостью изображения

(излучающей поверхности или ограничивающей

диафрагмы). При определенном взаимном

расположении лазера и оптической

системы, когда размер светового пятна

равен в обеих плоскостях, между ними

образуется цилиндрическая световая

трубка. Длина l' трубы и диаметр d'

определяются соотношениями

и

.

и

.

Использование ЦСТ при обработке материалов позволяет существенно понизить (и в некоторых случаях избежать в целом) прямого поглощения падающего света (который в случае обработки фокусным пятном формирует конус) стенками отверстия. Кроме того, использование ЦСТ устраняет уменьшение плотности светового потока вследствие расфокусировки луча с увеличением глубины отверстия.

Эксперименты, выполненные с оборудованием, позволяющим формирование ЦСТ демонстрируют возможность получения отверстий с формой, отклоняющейся от цилиндрической не больше, чем 1/200 при отношении глубина к диаметру 15.