- •Введение

- •1. Технологии размерной лазерной обработки

- •1.1. Физические основы лазерной обработки

- •1.1.1. Актуальность применения лазерных технологий

- •1.1.2. Схема технологической лазерной установки

- •1.1.3. Физические основы работы лазера. Волоконные лазеры

- •1.1.4. Физическая модель лазерной обработки

- •1.1.5. Физические явления, ограничивающие качество лазерной обработки

- •1.2. Методы повышения качества лазерной обработки

- •1.2.1. Параметры технологических лазеров и лазерного излучения.

- •1.2.2.Влияние длительности и формы импульсов на качество лазерной обработки

- •1.2.3.Влияние оптической системы на качество и длительность лазерной обработки

- •1.2.4. Многоимпульсная обработка

- •1.2.5. Улучшение качества путем использования струи газа и струи воды

- •1.3. Лазерная резка металлов

- •1.3.1. Особенности и преимущества лазерной резки

- •1.3.2. Характеристики качества лазерной резки

- •1.3.3. Временно–энергетические характеристики типичного импульса и их влияние на качество лазерной резки металлов

- •1.3.4. Влияние оптической системы на лазерную резку

- •1.3.5. Обеспечение режима лазерной резки металлов с высоким качеством и разрешением

- •2. Деформация тонколистовых деталей в процессе лазерной резки

- •2.1. Термодеформационные процессы при лазерной резке тонколистовых деталей.

- •2.1.1. Неравномерный нагрев – причина возникновения напряжений

- •2.2. Используемое оборудование – комплекс лазерный fMark-20 rl.

- •2.2.1.Внешний вид и структура комплекса

- •2.2.2. Сканаторная система комплекса

- •2.2.3. Настройка комплекса для работы

- •2.3. Математическая модель и методика проведения измерений

- •2.3.1. Математическая модель получения изображения

- •2.3.2. Параметрический метод проектирования управляющих программ

- •2.3.3. Настройка оборудования для обработки по управляющей программе, составленной по параметрическому методу

- •2.4. Экспериментальное исследование тепловых деформаций тонколистовых изделий с различной насыщенностью конструктивными элементами.

- •2.4.1. Условия эксперимента

- •2.4.2. Эксперимент 1. Выбор оптимального режима обработки: эргономичность и скорость

- •2.4.3. Эксперимент 2. Выбор оптимального режима: точность и стабильность

- •2.4.4 Эксперимент 3. Связь насыщенности конструктивными элементами и деформаций.

- •2.5. Выводы

- •III. Обработка детали «прокладка контактная»

- •3.1. Проект модернизации технологического процесса детали типа «Прокладка контактная» с использованием лазерного комплекса

- •3.1.1. Существующая технология изготовления деталей типа «Прокладка контактная»

- •3.1.2. Модернизированный технологический процесс изготовления деталей типа «Прокладка контактная»

- •3.1.3. Преимущества предлагаемого технологического процесса

- •Заключение

2.4.2. Эксперимент 1. Выбор оптимального режима обработки: эргономичность и скорость

Подберем режимы резания, оптимально удовлетворяющие следующим требованиям:

точность: допустимое отклонение реального размера от программного – 0,05 мм;

эргономичность: готовая деталь должна легко извлекаться из заготовки без риска ее деформирования в процессе выемки;

время обработки должно быть минимизировано;

следует стремиться к уменьшению количества нагара.

Выберем режимы резания для исследования. Как было указано в пункте 2.4.1, варьируемыми параметрами являются скорость и число проходов лазерного луча по заданной траектории. Однако скорость перемещения лазерного луча при настройке технологических режимов задается не в явном виде, а вычисляется системой на основе введенных пользователем параметров.

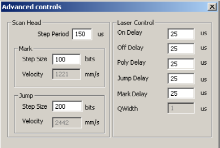

Этими параметрами являются step_size и step_period. Они задаются в диалоговом окне Advanced controls, которое для волоконного лазера имеет вид, представленный на рис.

Рис. Окно настройки параметров режимов резания

Перемещение луча по длине вектора производится с помощью так называемых микровекторов. По длине вектора располагаются несуществующие точки с шагом, равным параметру step_size. Луч переходит последовательно из одной к другой такой точке с максимально возможной скоростью через равные интервалы времени, равные step_period. Таким образом, средняя скорость движения луча вдоль вектора составляет step_size/step_period.

Если бы механическая сканаторная система обладала нулевым моментом инерции, то мы бы наблюдали попадание импульсов лазера только в точки стояния, т.е. на границах микровекторов, т.к. импульсы модуляции не синхронны с движением зеркал. Но благодаря инерционности сканаторной системы, перемещение луча происходит более или менее равномерно, и импульсы лазера распределяются по длине вектора соответствующим образом.

Артефакты, связанные с только что описанным принципом работы системы управления, могут наблюдаться на скоростных сканирующих системах при задании чрезвычайно больших значений step_period и step_size, когда луч перепрыгивает относительно большие расстояния и находится относительно долго в одном положении, т.е. когда инерции отклоняющей системы недостаточно для сглаживании ступенчатого воздействия со стороны системы управления. При этом на маркируемой поверхности лазер оставляет отпечатки в виде неравномерно расположенных вдоль вектора точек, сгруппированных вокруг точек стояния луча. Так как одну и ту же среднюю скорость перемещения луча можно задать разными сочетаниями периода и размера микровекторов, производитель лазерной установки рекомендует задавать минимально возможный (100 мкс) период, и исходя из требуемой скорости, рассчитывать размер микровекторов. Для этого в меню программы предусмотрен соответствующий калькулятор скорости.

Что касается числа проходов, данная величина задается в тексте программы при организации цикла for. Переменная-счетчик изменяется от 1 (один проход) до n, где n – требуемое число проходов.

При выборе режимов для проведения эксперимента будем руководствоваться рекомендациями производителя, и установим step_period равным 100, изменение скорости будем производить за счет подбора значений step_period. Число проходов также будет изменяться в соответствии с изменением скорости: очевидно, что на высокой скорости при малом числе проходов деталь вырезана не будет, так как при данной мощности и скорости не будет обеспечена абляция материала по всей толщине заготовки.

Кроме того, при переборе режимов необходимо было в каждом случае передавать заготовке примерно одинаковое количество тепла. Это позволяет обеспечить объективность эксперимента, так как деформации зависят от количества переданного тепла.

Проведем эксперимент, выполнив пять образцов вида 1 на различных режимах (результаты эксперимента приведены в таблице). Визуально оценивается количество нагара на детали, дается качественная оценка эргономичности (см. пункт 2.4.1).

Таблица

|

№п/п |

Режим |

Время обработки |

Качество обработки |

Размеры | ||||||||

|

Step_period |

Step_size |

Скорость |

Число проходов |

|

Нагар |

Эргономика |

Эталон |

Результат | ||||

|

1 |

100 |

1 |

12,21 |

1 |

17 |

малое количество |

2 |

41,95 |

41,89 | |||

|

25,95 |

25,95 | |||||||||||

|

23,51 |

23,43 | |||||||||||

|

10,01 |

10,01 | |||||||||||

|

2 |

100 |

5 |

91,57 |

5 |

12 |

среднее количество |

3 |

41,95 |

42,01 | |||

|

25,95 |

26 | |||||||||||

|

23,51 |

23,55 | |||||||||||

|

10,01 |

10 | |||||||||||

|

3 |

100 |

10 |

183,15 |

10 |

12 |

среднее количество |

4 |

41,95 |

41,95 | |||

|

25,95 |

25,95 | |||||||||||

|

23,51 |

23,51 | |||||||||||

|

10,01 |

10,05 | |||||||||||

|

4 |

100 |

20 |

366 |

24 |

15 |

большое количество |

5 |

41,95 |

41,92 | |||

|

25,95 |

25,93 | |||||||||||

|

23,51 |

23,49 | |||||||||||

|

10,01 |

10,03 | |||||||||||

|

5 |

1000 |

1 |

1,83 |

1 |

108 |

малое количество |

2 |

41,95 |

41,88 | |||

|

25,95 |

25,95 | |||||||||||

|

23,51 |

23,47 | |||||||||||

|

10,01 |

10,03 | |||||||||||

Опираясь на полученные результаты, можно выбрать наиболее подходящий для дальнейшей работы режим из опробованных.

Очевидно, что использование режима 5 дает неприемлемо длительное время обработки и несоответствие технологии требованиям эргономичности. Это может привести к деформациям детали и дополнительным временным затратам на ее извлечение.

Режим 1 также может быть исключен из рассмотрения вследствие недостаточной эргономичности.

Режим 4 обеспечивает извлечение готовой детали из листа без каких-либо усилий, однако ведет к образованию большого количества нагара, что, в свою очередь, усложняет процесс очистки детали после изготовления.

Сравнивая режимы 2 и 3, для проведения дальнейших экспериментов более предпочтительным является режим 3 как обеспечивающий лучшую эргономичность при небольшом объеме нагара и малом времени обработки.