- •Введение

- •Технология восстановления деталей вагонов

- •Поверхностей:

- •Поверхностей:

- •2.4 Сварочные работы при ремонте вагонов

- •3 Ремонт колесных пар

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •Ремонт буксового узла

- •Шейкам осей:

- •Ремонт рессорного подвешивания

- •Ремонт тележек грузовых вагонов

- •Ремонт тележек пассажирских вагонов

- •Место клейм приемки

- •Вагонов:

- •Ремонт ударно-тяговых устройств

- •Автосцепок

- •Замыкающей части замка (а), ширины зева автосцепки (6) и износов контура зацепления (в, г) шаблоном 940р

- •Ремонт приводов генераторов пассажирских вагонов

- •Ремонт рам и кузовов вагонов

- •Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов

- •Техническое обслуживание и ремонт холодильного оборудования и установок кондиционирования воздуха

- •Вентиля

- •И вспомогательное оборудование

- •Аппаратов

- •Техническое обслуживание и ремонт дизельного оборудования

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •9 8 Рис. 13.24. Золотниковый воздухораспределитель дизеля 4вд-21/15-2

- •Техническое обслуживание и ремонт электрооборудования вагонов

- •Список литературы

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

Ремонт буксового узла

Неисправности буксовых узлов, их причины

От исправного состояния буксовых узлов в большой степени зависит безопасность движения поездов. Являясь необрессоренной частью вагона, буксовый узел испытывает в пути следования значительные статические и динамические нагрузки, которые особенно велики при наличии на колесных парах ползунов, выщербин, «наваров», а также при проходе вагона по стыкам и дефектам рельсов. При проходе кривых участков железнодорожного пути, буксы испытывают большие осевые нагрузки. Буксовый узел требует высокой квалификации и точности выполнения работ по ремонту деталей и монтажу. Сложность своевременного выявления неисправностей объясняется также их конструктивными особенностями. Буксы герметично закрыты и за короткое время стоянки вагона на ПТО не предоставляется возможным визуально проконтролировать состояние подшипников и деталей крепления. Для конструкторов и ученых остается актуальной задача разработки как более надежных подшипников, так и буксовых узлов в целом.

Основными неисправностями буксовых узлов на подшипниках качения являются:

износы и изломы сепараторов, разрушение деталей крепления подшипников, обводнение смазки, ослабление натяга внутренних и лабиринтных колец, изломы и разрывы внутренних и упорных колец подшипников (рис. 4.1). Износ и разрушение сепараторов, как правило, происходят из-за обводнения или недостаточного количества смазки в подшипниках, а также из-за механических повреждений сепараторов, не выявленных при полной ревизии буксы. В настоящее

Рис. 4.1. Неисправности деталей букс:

— отколы бортов колец;

— разрывы колец; 3 — износ резьбы; 4 — излом стопорной планки; 5 — трещины, раковины роликов; 6 — излом сепаратора

время необходимо обязательно производить вихретоковый контроль сепараторов, обращая особое внимание на состояние мест перехода от перемычек к основанию.

Причинами попадания влаги в смазку являются неправильное ее хранение и нарушения технических требований к монтажу буксы. Не разрешается хранить смазку под открытым небом незащищенной от попадания атмосферных осадков. Во избежание попадания влаги в буксу не разрешается промывка колесных пар, подлежащих промежуточной ревизии, без специальной защиты буксового узла. При монтаже следует закладывать смазку в лабиринтное кольцо равномерно по всей окружности; необходимо заменять резиновые прокладки и кольца на новые и следить за прочностью болтовых креплений крышек.

Основная причина разрушения торцового крепления подшипников на шейке оси — нарушение требований монтажа букс: завышение зазоров между кольцами, неправильный подбор и установка гайки Ml10. Следует тщательно контролировать состояние резьбы гаек и шеек осей.

Проворот колец происходит из-за нарушения температурных режимов при монтаже букс, применение несовершенных измерительных приборов и инструментов или неправильной их настройки. Допускаемая разница температур измеряемых деталей и инструмента — не более 3°С. Работы по хранению, подбору и комплектации подшипников должны выполняться в чистых, сухих, светлых и изолированных помещениях с температурой 18±2°С и относительной влажностью не более 60%.

Рис. 4.2. Признаки неисправностей букс в эксплуатации:

Подбор колец к шейкам осей наиболее целесообразно производить на автоматизированных установках УПК-01 (см. рис. 4.11).

Изломы колец происходят из-за нарушений требований неразрушающего контроля колец без снятия их с шеек осей, а также из-за значительных нагрузок на подшипники. При контроле колец особое внимание следует уделить состоянию их бортов и мест перехода от бортов к цилиндрической поверхности. Для уменьшения вероятности появления усталостных разрушений на наружных кольцах при установке блока подшипника в буксу следует менять зону его нагружения.

Все неисправности приводят к повышенному нагреву букс. Но в начальной стадии дефекты могут не вызывать повышенного нагрева, однако создавая при этом аварийные ситуации. Выявить такие скрытые неисправности позволяют характерные внешние признаки, сопутствующие этим неисправностям (рис. 4.2).

Внешние признаки неисправностей роликовых оукс

Отдельные неисправности буксового узла проще выявить при встрече поезда с хода. При этом следует обращать внимание на поведение и состояние колесных пар, корпусов букс, рам тележек и рычажной передачи, на наличие посторонних ударов, стуков, дыма, искр, запаха горелой смазки.

Другие признаки неисправностей букс более заметны при осмотре вагонов во время стоянки поезда, когда особое внимание следует обращать проверке степени нагрева корпуса, состоянию смотровых и крепительных крышек, лабиринтных колец, положению корпуса буксы по отношению к лабиринтному кольцу.

Перечень возможных неисправностей буксовых узлов с подшипниками качения и их внешние признаки указаны в табл. 4.1.

|

Признаки неисправности буксового узла | Возможные неисправности | |

|

При встрече поезда с хода | |

|

Наличие дыма, специфического запаха горелой смазки, пощелкивание в буксе |

Разрушение подшипника |

|

Движение юзом одной из колесных пар при отжатых колодках |

Заклинивание разрушенного подшипника |

|

Дребезжащий стук колеса о рельс, наличие на колесной паре нескольких ползунов |

Разрушен подшипник, ролики периодически заклиниваются |

|

Выброс искр со стороны лабиринтной части |

Проворот внутреннего кольца или разрушение заднего подшипника |

|

Корпус буксы грузовой тележки имеет наклон; боковая рама опирается на буксу одним краем (рис. 4.2, а) |

Проворот внутреннего кольца переднего подшипника |

|

Перемещение буксы вместе с рамой тележки вдоль оси, смещение вдоль шейки боковой рамы грузовой тележки, черный цвет крышки в зимнее время, наличие на смотровой крышке вмятин, цвета побежалости |

Повреждение торцового крепления подшипников на шейке. Оборваны болты М20 или излом стопорной планки, гайка Ml 10 сошла с резьбы, разрушен подшипник |

|

Резкий стук рычажной передачи, вертикальные перемещения буксы |

Разрушение сепаратора |

|

Наличие искр между колесной парой и буксой, а также между колесной парой и рамой пассажирской тележки, слышен скрежет |

Излом шейки оси |

|

При осмотре буксового узла во время стоянки поезда | |

|

Выброс смазки через лабиринтное уплотнение на детали тележки и кузов. Наличие в смазке металлических включений. Потеки смазки через крышки |

Разрушение подшипника, обводнение смазки, проворот внутреннего кольца, заклинивание роликов |

|

Повышенный нагрев корпуса буксы в сравнении с другими буксами |

Излишнее количество смазки, начало разрушения буксы |

|

Двойные удары или дребезжащие звуки при обстукивании смотровой крышки ниже ее середины |

Повреждение торцового крепления подшипников |

|

Наличие на смотровой крышке пробоин, выпуклостей, протертостей, окалины |

Повреждение торцового крепления подшипников |

|

Задняя часть корпуса нагрета больше передней |

Разрушение заднего подшипника или нет зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом |

|

Признаки неисправности буксового узла |

Возможные неисправности |

|

Передняя часть корпуса буксы нагрета больше задней |

Разрушен передний подшипник |

|

Разность зазоров между корпусом буксы и лабиринтным кольцом в верхней и нижней частях буксы более 1 мм при измерении специальными шаблонами (рис. 4.3, 4.4, а) |

Разрушение одного из подшипников, проворот внутреннего кольца на шейке оси |

|

Смещение корпуса буксы относительно лабиринтного кольца более 1,4 мм (рис. 4.4, б) |

Повреждение торцового крепления |

|

Выделение дыма, наличие запаха из буксы (при проверке с хода и после остановки поезда) |

Разрушение полиамидного сепаратора |

|

Разработка отверстия в кронштейне для валика подвески башмака, отсутствие валика, срез шплинтов его крепления, излом надбуксовой пружины, наличие ржавчины на пружинах буксового и центрального подвешивания пассажирской тележки |

Разрушение одного или обоих подшипников |

|

Зазор между рамой тележки и потолком буксы менее 56 мм (для тележек КВЗ-ЦНИИ, КВЗ-5, ТВЗ- ЦНИИ-М) |

Полное разрушение подшипников |

Порядок проверки роликовых букс в эксплуатации

Для содержания буксового узла с подшипником качения в исправном состоянии предусмотрен их контроль в эксплуатации и выполнение промежуточной и полной ревизии.

Для контроля за состоянием буксового узла в пути следования применяются системы бесконтактного обнаружения нагретых букс в поездах — ДИСК, ПОНАБ. Принцип действия диагностических систем основан на восприятии аппаратурой импульсов инфракрасного излучения от греющихся букс с преобразованием этих импульсов в электрические сигналы, их обработкой и передачей информации о наличии и расположении перегретых букс в поезде. Устройства ДИСК и ПОНАБ во многом способствуют своевременному выявлению неисправных буксовых узлов и повышению безопасности движения.

Буксы пассажирских вагонов оборудованы термодатчиками (СКНБ), которые своевременно сигнализируют проводнику вагона о наличии недопустимого нагрева буксового узла.

Встречая поезда с ходу, осмотрщики вагонов, используя признаки, а соответствующая таблица 4.1, выявляют неисправные буксы при движении вагонов.

После остановки состава каждый буксовый узел должен быть тщательно проконтролирован в следующем порядке:

проверить состояние колесной пары;

Ш проверить нагрев буксы и сравнить его с другими буксами этого состава;

осмотреть крышки, корпус буксы, лабиринтное кольцо;

путем обстукивания смотровой крышки определить исправное состояние торцового крепления.

По внешним признакам (табл. 4.1) выявляют неисправные буксы, температура которых не отличается от температуры исправных.

Степень нагрева букс определяется на ощупь. Осмотрщик вагонов тыльной стороной ладони должен прикоснуться к каждой буксе состава (рис. 4.5). Нагрев букс одной стороны поезда должен быть одинаков. Повышенный нагрев корпуса может быть из-за чрезмерного количества смазки, установленной в буксу при монтаже. Такой нагрев происходит непосредственно после ремонта, сроки которого необходимо уточнить по бирке. Этот нагрев должен прекратиться через 50СМ-600 км. Если нагрев происходит из-за заедания в лабиринтном уплотнении или дефектов подшипников, колесная пара должна быть отправлена для полного освидетельствования.

По смотровой крышке, чуть ниже ее середины, наносят легкий удар молотком. Если имеется излом болтов стопорной планки илитарельчатой шайбы, изломана стопорная планка, отвернулась гайка —будет слышен двойной удар или дребезжащий звук.

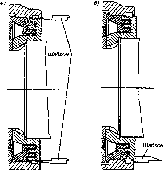

Повреждение торцового крепления, проворот внутренних колец, разрушение подшипников можно выявить специальным шаблоном (рис. 4.3, 4.4). Клиновой выступ шаблона вводится внизу и вверху между корпусом буксы и лабиринтным кольцом. Если шаблон входит в зазор вверху и внизу на одинаковое расстояние, букса исправна. Если шаблон в верхней части входит меньше, чем в нижней,то неисправен задний подшипник; если он в верхней частивходит больше, чем в нижней, то неисправен передний подшипник.Допустимой является разность зазоров сверху и снизу корпуса неб°лее 1 мм.

so

Рис.

4.3. Шаблон

для измерения зазора между лабиринтным

кольцом и корпусом буксы и проверки

смещения корпуса буксы относительно

лабиринтного кольца

Рис.

4.4. Проверка шаблоном буксового узла:

Вырезом в основании шаблона глубиной 1,7 мм проверяют смещение корпуса буксы относительно лабиринтного кольца, которое допускается не более 1,4 мм. Смещение на большую величину позволяет выявить ослабление или повреждение торцового крепления подшипников на оси. Данная неисправность может быть выявлена с помощью крючка. Проводя крючком по месту соединения корпуса буксы с лабиринтным кольцом, определяют величину смещения корпуса. Торцовое крепление исправно, если крючок зацепится за корпус буксы. Торцовое крепление повреждено, если крючок соскочит с лабиринтного кольца на корпус буксы.

Рис.

4.5. Определение нагрева букс на ощупь

На колесные пары, у которых неисправности буксового узла обнаружены визуально, по внешним признакам, на внутренней поверхности диска колеса наносят меловую надпись «По внешним признакам», а при обнаружении нагрева букс приборами ДИСК (ПОНАБ) наносят надпись «Аварийная — ДИСК (ПОНАБ)».

При обнаружении любой неисправности, выявленной по внешним признакам нагрева букс, осмотрщики вагонов принимают решение о методах ее устранения. Если установить причину нагрева буксы невозможно, колесная пара должна быть отправлена в роликовый цех вагонного депо для ревизии.

Ревизии букс

Промежуточная ревизия производится при обыкновенном освидетельствовании колесных пар, при их обточке без разборки букс, при единой технической ревизии пассажирских вагонов и по отдельным указаниям в качестве профилактической меры.

При промежуточной ревизии для контроля технического состояния буксы применяется установка для диагностирования подшипников.

Установка выявляет также такие неисправности подшипников, как отколы бортов колец и торцов роликов, усталостные и коррозийные

раковины на дорожках качения колец и поверхности роликов, задиры на кольцах и роликах, ползуны на поверхности роликов, изломы упорного кольца и другие дефекты. Установка включает стенд для вращения колесной пары и диагностический блок, от которого к корпусам букс подводятся датчики. При обнаружении неисправностей буксового узла, колесная пара направляется на полную ревизию букс.

Перед производством промежуточной ревизии у выкаченных колесных пар буксы проворачивают для определения неисправностей на слух. При обнаружении толчков и ненормального шума производят полную ревизию. Контролируют надежность болтовых соединений смотровых и крепительных крышек, состояние лабиринтного уплотнения. Крышки и передние части букс протирают, снимают смотровую или крепительную крышку. Места прилегания крышек очищают от грязи и протирают, снятая крышка укладывается в закрываемый ящик внутренней стороной вверх. Из передней части буксы выбирают смазку и перекладывают в снятую крышку для дальнейшего ее использования. При этом необходимо соблюдать условия, исключающие попадание в крышку и буксу различных загрязнений.

При осмотре буксы определяют состояние смазки. Загрязнение смазки определяют визуально после растирания небольшого ее количества на тыльной стороне ладони. Буксы с загрязненной смазкой (стальные, латунные и другие примеси) направляют в полную ревизию. Потемнение смазки не является основанием для браковки.

Разработан прибор для определения качества проб смазки при производстве промежуточной ревизии роликовых букс. Для проверки смазки после снятия смотровых (крепительных) крышек берут из каждой буксы пробы по 4-5 грамм. Пробы смазки закладывают в прозрачный стакан емкостью 250-300 мл. В стакан наливают 100 мл, предварительно нагретого в водной бане до температуры 70-90°С, бензина. Содержимое стакана тщательно перемешивают деревянной палочкой до получения однородной смеси. Если в смазке есть металлические частицы, они выпадают на дно стакана. Стакан с раствором помещают в отверстие в верхней части прибора (рис. 4.6) и включают прибор. Для определения содержания в смазке металлических примесей используют магнит, который вмонтирован в деревянную палочку. При перемещении палочки по дну стакана за магнитом увлекаются металлические частицы, перемещение которых наблюдают в зеркале прибора. По отражению в зеркале золотистой россыпи можно судить о наличии в смазке цветных металлов. Белый цвет смазки

и ее непрелипаемость к стенкам стакана свидетельствуют о наличии воды. В эксплуатации допускается наличие в смазке ЛЗ-ЦНИИ механических примесей не более 1%, воды — не более 1%.

При хорошем состоянии смазки производят дальнейший осмотр переднего подшипника и деталей торцового крепления.

При обнаружении трещин, изломов или других неисправностей подшипника буксу подвергают полной ревизии. При удовлетворительном состоянии подшипника контролируется стопорная планка или торцовая шайба, а также болты их крепления; ослабленные болты подтягиваются (болты стопорной планки подтягиваются в случае, если не производится обточка поверхности катания колеса). При ослаблении болтов заменяют пружинные шайбы. Неисправную проволоку болтов стопорной планки необходимо заменить. Прочность крепления торцовой гайки проверяют ударами слесарного молотка по оправе, упираемой в шлиц гайки или в одну из граней коронки. Проверку следует производить в обе стороны вращения гайки. Если ревизия выполняется при обыкновенном освидетельствовании колесных пар, независимо от состояния деталей крепления, снимают стопорную планку и подтягивают гайку. Колесную пару и гайку Ml10-4 с поврежденной резьбой к дальнейшей эксплуатации не допускают.

При торцовом креплении подшипников шайбой болты М20 освобождают от стопорения, а вращением по часовой стрелке динамометрическим ключом проверяют усилие их затяжки. При наличии хотя бы одного из болтов с крутящим моментом менее 50 Н-м, все болты откручивают и проверяют состояние резьбы болтов и резьбовых отверстий в оси. При обнаружении задиров, повреждений мест перехода от головки болта к стержню или других неисправностей болты заменяют. При обнаружении обрыва более трех первых ниток резьбы в резьбовых отверстиях оси или затруднениях при завертывании болтов крепления резьбовые отверстия разрешается исправлять метчиком. При повреждении более шести первых ниток резьбы в резьбовых отверстиях колесную пару не допускают к эксплуатации до специального указания. Болты, имеющие затяжку крутящим моментом более 50 Н м, подтягивают усилием 230-250 Нм. Затяжку производят равномерно. Завинчивание трех болтов производят дважды по периметру, а четырех — по схеме1 —2—3—4—3—4—2—1 с последующим их стопорением шайбой.

При обточке поверхности катания колес взамен снятой смотровой или крепительной крышки устанавливают временную с отверстием для прохода центра станка. После обточки колесной пары временную крышку снимают, проверяют состояние смазки и надежность торцового крепления. После каждой обточки при обыкновенном освидетельствовании колесных пар под правый верхний болт крепительной крышки ставят дополнительную бирку, на которую наносят данные о месте, времени и порядковом номере обточки колесной пары.

При исправном состоянии смазки, переднего подшипника и деталей крепления в буксу закладывают ранее удаленную и при необходимости добавляют свежую смазку из расчета 1/3 свободного пространства передней части буксы, а затем ставят крышки. Между крышками ставят резиновую прокладку, новую или исправную, бывшую в употреблении. Между крепительной крышкой и корпусом устанавливают резиновое кольцо.

О проведении промежуточной ревизии на крышку буксы, предварительно очистив ее от грязи, наносят белой масляной краской надпись о времени и месте выполнения ревизии, а именно:

букву Р, месяц, две последние цифры года и присвоенный номер вагонного депо или завода (рис. 4.7).

Результаты ревизии заносятся в журнал формы ВУ-92.

Полная ревизия производится при полном освидетельствовании колесных пар, недопустимом нагреве букс, разрушении буксового узла, отсутствии бирки или неясности клейм на ней и при выполнении сварочных работ на вагоне или тележке без соблюдения требований. Ревизии подвергают обе буксы одной колесной пары.

При полной ревизии букс необходимо выполнить работы по демонтажу, промывке, осмотру и проверке деталей букс. При необходимости детали буксового узла ремонтируют или заменяют на исправные, а затем буксовые узлы вновь монтируют.

Рис.

4.7. Расположение бирки на буксе — 1

и маркировки на смотровой крышке — 2.

Демонтаж букс. Промывка деталей буксового узла

Демонтаж

букс с подшипниками качения выполняют

на механизированной или полуавтоматической

поточных линиях или ручным способом.

Демонтаж буксна горячей посадке без снятия внутренних

и лабиринтных колец производят при

условии проверки оси специальным

щупом ультразвукового дефектоскопа.

Снимать внутренние и лабиринтные кольца

букс на горячей посадке необходимо при

их неисправностях, ремонте колесной

пары со сменой элементов, а также

при отсутствии соответствующих средств

неразрушающего контроля.

При демонтаже буксы любым способом необходимо отвернуть болты крепительной крышки (рис. 4.8) и снять ее вместе со смотровой. Из передней части буксы удалить смазку, отвинтить болты стопорной планки или тарельчатой шайбы, снять планку или шайбу. Далее с осей РУ1 отвинчивают и снимают торцовую гайку. Выкручивание болтов производят с использованием демонтажных стендов или гайковертов. Гайку снимают с помощью стенда или инерционным ключом. Снятые детали укладывают в контейнер для последующей обмывки. После удаления упорного кольца кран-балкой со специальным захватом или буксосъемником снимают корпус буксы вместе с блоками подшипников (наружное кольцо с роликами и сепаратором). Из корпуса буксы пневмо- или гидропрессом удаляют блоки подшипников. При этом запрещается ударять молотком по корпусу бук-

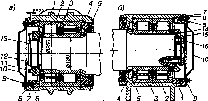

Рис.

4.8. Буксовые узлы:

а

— букса грузового вагона с двумя

цилиндрическими подшипниками на

горячей посадке с торцевым креплением

гайкой; б

—

букса

пассажирского вагона с

двумя

цилиндрическими подшипниками на горячей

посадке с торцевым креплением

тарельчатой шайбой; 1

— корпус буксы; 2 — передний подшипник;

3

— задний подшипник; 4

— лабиринтная часть корпуса; 5 —

лабиринтное кольцо; 6

— болт Ml2;

7 — уплотнительное кольцо; 8

— крепительная крышка; 9

— шайба; 10

— смотровая крышка; 11

— корончатая гайка М110; 12

— болт М12; 13

— стопорная планка; 14

— торцовая шайба; 15

— стопорная шайба; 16

— болт М20 для крепления стопорной шайбы

Все детали буксового узла подают в моечные машины для промывки.

Подшипники промывают в автоматических моечных машинах при температуре 90-95°С мыльной эмульсией, содержащей 8-10% отработавшей смазки ЛЗ-ЦНИИ. Подшипники на горячей посадке подают в моечную машину со специальными втулками или внутренними кольцами для предохранения роликов от выпадания.

Все остальные детали буксового узла промывают двумя моющими жидкостями при температуре не ниже 90°С. Первый раствор содержит 3-5% каустической соды, а второй — 8-10% отработавшей смазки ЛЗ-ЦНИИ.

После промывки детали буксового узла осматривают, контролируют их состояние и, при необходимости, ремонтируют.

Ремонт деталей буксового узла

Для разборки цилиндрического подшипника на горячей посадке необходимо выдвинуть ролики из бортсв наружного кольца внутрь подшипника и, сняв наружное кольцо, вынуть ролики из гнезд сепараторов (рис. 4.9).

Детали подшипников внимательно осматривают и подвергают испытанию средствами неразрушающего контроля. Внутренние и наружные кольца необходимо проверить магнитопорошковой дефектоскопией, а ролики и сепараторы — вихретоковым методом контроля.

Например,

установка ВД-13НФ служит для выявления

дефектов на поверхности катания роликов

при полной ревизии букс. В состав

дефектоскопа входят электронный и

электромеханический блоки. Контролируемый

ролик вращается на опорных роликах

(рис. 4.10, а)

и одновременно движется поступательно

таким образом, что его поверхность

сканируется по спирали (рис. 4.10,б).При наличии дефекта сигнал от

вихретокового преобразователя поступает

на электронный блок, на котором

срабатывает световая и звуковая

сигнализация.

a) ft I

Рис.

4.9. Разборка блока цилиндрического

подшипника на горячей посадке:

в)

a

—

выдвигание роликов из бортов наружного

кольца; б

— снятие наружного кольца; в — удаление

роликов из гнезд сепаратора

Шаг

г-з

им

Рис.

4.10. Схема контроля ролика на дефектоскопной

установке ВД-13НФ

ги в виде небольших точек или рифления из-за прохождения электрического тока через подшипник; вмятины из-за попадания в подшипник твердых включений; разнообразные забоины и задиры вследствие небрежности демонтажа и монтажа. На торцах роликов и бортах колец могут быть задиры типа «елочки», возникающие от осевых нагрузок при отсутствии масляной пленки на трущихся поверхностях.

Разрывы и отколы колец происходят из-за нарушения технологии изготовления, электроожогов, заклинивания роликов. При заклинивании роликов на их поверхности образуются ползуны.

Усталостные разрушения и изломы сепараторов происходят вследствие нарушений технологии изготовления, монтажа, обводнения смазки.

Детали подшипников с трещинами, отколами, коррозионными раковинами и пятнами бракуют. Детали с незначительными дефектами, например, кольца с задирами и заусенцами фасок бортов, задирами типа «елочка» ремонтируют обработкой шлифовальной шкуркой с маслом. У сепараторов разрешается восстанавливать чеканку, производить расточку по внутреннему диаметру, запиливать острые углы у перемычек.

Установлены два вида ремонта подшипников — без переборки роликов и с переборкой. Ремонт без переборки роликов выполняют при замене или шлифовке колец, замене или ремонте сепараторов.

Ремонт подшипников с переборкой роликов (с измерением их по диаметру и длине) выполняют при замене любого количества роликов, шлифовке торцов или цилиндрических поверхностей роликов, а так же выпадании роликов из гнезд сепаратора. Для комплектования подшипников ролики измеряют по диаметру и длине, при этом разность диаметров роликов в одном подшипнике на горячей посадке не должна превышать 5 Мкм, а разность в длине — не более 12 Мкм. В один подшипник запрещается ставить различные по форме ролики.

При сборке блока подшипника необходимо, чтобы кольца, сепараторы и ролики маркировкой были обращены в одну сторону. Если маркировка на деталях отсутствует; необходимо наносить на одном из торцов сепаратора букву Ж, а один из торцов роликов условно обозначать знаком +. Сборку подшипников производят в обратной последовательности их разборки.

На наружном кольце отремонтированного подшипника наносят надпись, которая содержит букву Р1 или PI1 в зависимости от вида ремонта, месяц, две последние цифры года и условный номер предприятия, производившего ремонт. Надпись наносят электрографом при разобранном подшипнике или кислотой на собранном.

Отремонтированные подшипники комплектуют по радиальным, осевым зазорам и по диаметрам отверстий внутренних колец. Радиальные и осевые зазоры увеличиваются при длительной эксплуатации от естественного износа, а отверстия внутренних колец изнашивается от повторных работ по монтажу и демонтажу.

Радиальные и осевые зазоры измеряются щупом с применением специальных приспособлений. Величина зазоров должна быть в пределах допустимых норм. Например, радиальный зазор подшипников на горячей посадке для грузовых и пассажирских вагонов, эксплуатируемых со скоростью до 120 км/ч, при ремонте должен быть в пределах 0,09-0,25 мм. Разность радиальных зазоров подшипников в одной буксе при измерении на эталонном кольце не более 0,01 мм. Осевой зазор в подшипниках грузовых и пассажирских вагонов при ремонте — не менее 0,06 мм. Осевой разбег для двух парных цилиндрических подшипников обеспечивается конструкцией буксы и должен быть 0,68-1,38 мм.

Прочная посадка внутренних колец на шейку оси и цилиндрических подшипников на горячей посадке обеспечивается за счет натяга, который создается из-за разности диаметров шейки и внутренних колец и должен быть при ремонте в пределах 0,03-0,065 мм. Подбор внутренних колец к шейкам осей выполняются с использова

нием специальных приборов или на автоматизированной установке (рис. 4.11).

Автоматизированная

установка УПК-01 для подбора внутренних

колец перед установкой на шейку оси

включает измерительное устройство

для контроля диаметра шейки оси 1,измерительное устройство для контроля

диаметра внутреннего кольца подшипника2и пульт управления3с монитором4.Измерительное устройство для контроля

шейки оси «Призма» состоит из координирующей

призмы (позицияа),

двух индуктивных преобразователей

линейных перемещений (позицияб)

и электромагнитного датчика (позицияс)для контроля правильного положения

«Призмы» на шейке оси. Измерительное

устройство для колец2состоит из прибора УД-IB(позицияд)и индуктивного преобразователя линейных

перемещений (позицияё).

Для обмера шеек устройство «Призма» устанавливается поочередно в положение заднего и переднего подшипников, которое контролируется датчиком положения. Результаты измерения (средний диаметр, овальность и конусность шейки) обрабатываются вычислителем, индуцируются на экране монитора и хранятся в ОЗУ микропроцессора. Подбираемое кольцо подшипника устанавливают на прибор УД-IBи за 5-й0 секунд поворачивают против часовой стрелки на один оборот. При этом измеряется средний диаметр и овальность кольца в первом сечении, затем кольцо переворачивают и повторно производят измерение. Результаты измерений поступают в ОЗУ микропроцессора. На экране монитора индуцируются параметры кольца и вывод о пригодности кольца для установки на измеренную ось.