- •Введение

- •Технология восстановления деталей вагонов

- •Поверхностей:

- •Поверхностей:

- •2.4 Сварочные работы при ремонте вагонов

- •3 Ремонт колесных пар

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •Ремонт буксового узла

- •Шейкам осей:

- •Ремонт рессорного подвешивания

- •Ремонт тележек грузовых вагонов

- •Ремонт тележек пассажирских вагонов

- •Место клейм приемки

- •Вагонов:

- •Ремонт ударно-тяговых устройств

- •Автосцепок

- •Замыкающей части замка (а), ширины зева автосцепки (6) и износов контура зацепления (в, г) шаблоном 940р

- •Ремонт приводов генераторов пассажирских вагонов

- •Ремонт рам и кузовов вагонов

- •Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов

- •Техническое обслуживание и ремонт холодильного оборудования и установок кондиционирования воздуха

- •Вентиля

- •И вспомогательное оборудование

- •Аппаратов

- •Техническое обслуживание и ремонт дизельного оборудования

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •9 8 Рис. 13.24. Золотниковый воздухораспределитель дизеля 4вд-21/15-2

- •Техническое обслуживание и ремонт электрооборудования вагонов

- •Список литературы

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

Техническое обслуживание и ремонт дизельного оборудования

Техническое обслуживание дизеля

В период эксплуатации дизелей выполняют следующие плановые виды технического обслуживания: ежедневное техническое обслуживание; техническое обслуживание ТО-1; техническое обслуживание ТО-2; техническое обслуживание ТО-3.

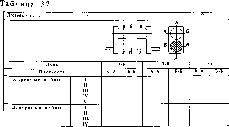

Периодичность технического обслуживания дизелей в зависимости от их типов и наработки указана в табл. 13.1, а перечень работ по видам технического обслуживания в табл. 13.2.

Проведение очередного технического обслуживания допускается с отклонением по времени +10 ч, появившиеся неисправности у дизеля устраняют не дожидаясь срока проведения очередного технического обслуживания.

В период послеремонтной гарантийной наработки дизеля после деповского ремонта, если его ремонт производился с выемкой шатун-

Таблица13.1

|

Вид технического обслуживания |

Периодичность ТО в зависимости от наработки дизелей (мото-часы) | ||

|

К-461 (K-46IM) |

4ВД-21/15 |

4ВД-12,5/9 (4НВД-12.5) | |

|

Ежедневное |

|

1 раз в сутки |

|

|

ТО-1 |

100 |

150 |

120 |

|

ТО-2 |

200 |

300 |

240 |

|

ТО-3 |

600 |

600 |

480 |

|

|

|

Дизели | ||

|

Вид технического обслуживания |

Перечень выполняемых операций на дизеле |

К-461 (К-461М) |

4ВД-21/15 |

4НВД-12.5 (4ВД-12,5/9 |

|

1 |

2 |

3 |

4 |

5 |

|

Ежедневное |

Проверить надежность крепления навесного оборудования и крепления дизеля к агрегатной раме |

+ |

+ |

+ |

|

|

Очистить наружную поверхность дизеля и его навесного оборудования от пыли и грязи |

+ |

+ |

+ |

|

|

Проверить уровень масла в поддоне дизеля, топливном насосе и регуляторе частоты вращения |

+ |

+ |

+ |

|

|

Проверить уровень масла в масляной ванне турбонагнетателя |

+ |

|

|

|

|

Проверить наличие топлива в расходном баке |

+ |

+ |

+ |

|

|

Проверить наличие и уровень охлаждающей жидкости в системе охлаждения дизеля |

+ |

+ |

* |

|

|

Промыть проточную часть турбонагнетателя (только для дизеля К-461М) |

+ |

|

|

|

ТО-1 |

Выполнить все работы, указанные в перечне ежедневного технического обслуживания |

+ |

+ |

+ |

|

|

Очистить ротор масляной центрифуги от отложений |

+ |

+ |

— |

|

|

Промыть фильтр грубой очистки масла, а также промыть или заменить фильтрующий элемент |

+ |

+ |

|

|

|

Проверить зазоры между торцами стержней клапанов и бойками коромысел |

+ |

|

|

|

|

Промыть фильтр грубой очистки топлива, а |

- |

+ |

+ |

|

1 |

2 |

3 |

4 |

5 |

|

|

Промыть вставку воздушного фильтра |

+ |

+ |

+ |

|

|

Осмотреть состояние всех дюритовых соединений |

+ |

+ |

- |

|

ТО-2 |

Выполнить все работы, указанные в перечне ТО-1 |

+ |

+ |

+ |

|

|

Промыть фильтр тонкой очистки топлива с бумажным фильтрующим элементом и заменить фильтрующий элемент |

+ |

+ |

+ |

|

|

Заменить масло в поддоне (картере) дизеля* |

+ |

+ |

+ |

|

|

Проверить между торцами стержней клапанов и бойками корамысел |

“ |

+ |

+ |

|

|

Проверить затяжку всех наружных резьбовых соединений |

+ |

+ |

+ |

|

|

Заменить масло в топливном насосе и регуляторе частоты вращения топливного насоса |

|

+ |

|

|

ТО-3 |

Выполнить все работы, указанные в перечне ТО-2 |

+ |

+ |

+ |

|

|

Промыть систему смазки дизеля |

+ |

+ |

+ |

|

|

Очистить приемный фильтр дизеля в маслосборнике и магниты Промыть масляную ванну турбонагнетателя |

+ (+) |

+ |

+ |

|

|

Заменить масло в топливном насосе и в регуляторе частоты вращения топливного насоса |

+ |

|

+ |

|

|

Проверить угол опережения подачи топлива |

- |

+ |

+ |

|

|

Проверить давление впрыска форсунки |

- |

- |

+ |

|

|

Проверить шплинтовку шатунных болтов |

+ |

- |

+ |

|

|

Промыть масломерное стекло турбонагнетателя |

+ |

■ |

■ |

|

1 |

2 |

3 |

4 |

5 |

|

ТО-3 |

Промыть трубку подвода воздуха к лабиринтному уплотнению турбонагнетателя, а также прочистить отверстие подвода воздуха в корпусе подшипников |

+ |

|

|

|

|

Очистить от накипи и промыть паровоздушный клапан |

- |

- |

- |

|

|

Промыть запорный клапан в бачке долина масла, проверить герметичность клапана и его подвижность |

|

|

+ |

|

|

Проверить натяжение и износ клиновых ремней привода осевого воздухонагнетателя |

- |

- |

+ |

|

* Смену масла на дизеле К461М производить через 600ч, на дизеле 4VD-12,5/9 через 1000 ч. | ||||

но-поршневой группы, выполняют одноразовые дополнительные работы, перечень которых указан в табл. 13.3, а после постройки согласно требованиям завода-изготовителя. В случае бездействия дизеля более 1 сут необходимо 1 раз в сутки провернуть коленчатый вал на 2-3 оборота. При нахождении дизеля в бездействии более 10 сут 1 раз в 10 сут следует запустить дизель, чтобы он проработал на холостом ходу при минимальной, а затем и при номинальной частоте вращения коленчатого вала в течение 5-10 мин.

В период эксплуатации выполняют следующие плановые виды технического обслуживания дизельного оборудования: ежедневное техническое обслуживание; техническое обслуживание № 1 (ТО-1).

ТО-1 проводят через каждые 500 ч работы дизельного оборудования.

Перечень работ по видам технического обслуживания приведен в табл. 13.4.

Возможные неисправности дизеля

Неисправности в дизеле наиболее часто возникают из-за нарушения режимов работы, а также в результате использования некачественного дизельного топлива и смазочных материалов. Например, При пуске холодного дизеля температура воздуха в цилиндре в конце

|

|

|

Дизели | ||

|

Наработка |

|

|

«Л |

|

|

дизеля после ремонта, |

Перечень работ, выполняемых на дизеле |

-2 ч© —• Th )о |

(N |

<N ^ -7 (N CQ "Г |

|

мото-часы |

|

ч |

п |

|

|

|

|

CQ |

X CD | |

|

|

|

|

|

Tf ^ |

|

50 |

Промыть фильтр грубой очистки масла, а также промыть или заменить фильтрующий |

- |

+ |

- |

|

|

|

|

| |

|

|

элемент |

|

|

|

|

|

Очистить ротор масляной центрифуги |

- |

+ |

- |

|

|

Промыть воздушный фильтр и заменить |

— |

+ |

- |

|

|

масло в ванне воздушного фильтра |

|

|

|

|

|

Промыть топливные фильтры |

— |

+ |

- |

|

100 |

Очистить магнитные фильтры масла в |

|

+ |

|

|

|

маслоприемнике |

|

+ |

|

|

|

Заменить масло в дизеле, топливном насосе и |

|

|

|

|

|

регуляторе частоты вращения Проверить зазоры между торцами стержней |

- |

+ |

- |

|

|

клапанов и бойками коромысел |

|

|

|

|

|

Проверить затяжку всех наружных резьбовых |

|

|

|

|

|

соединений |

_L |

|

|

|

|

Очистить магнитные фильтры масла в |

Т |

|

|

|

|

маслоприемнике |

+ |

|

|

|

|

Заменить масло в дизеле, топливном насосе и |

|

|

|

|

|

регуляторе частоты вращения |

_ |

— |

+ |

|

120 |

Промыть топливные фильтры. Фетровый |

|

|

|

|

|

фильтрующий элемент промыть, а бумажный |

|

|

1 |

|

|

заменить |

|

|

т |

|

|

Промыть масляный фильтр* |

— |

|

+ |

|

|

Очистить и промыть фильтрующий элемент — |

|

|

+ |

|

|

отстойнике топливоподкачивающего насоса |

|

— | |

|

|

Очистить стержневой фильтр форсунки и |

|

|

|

|

|

проверить давление впрыска форсунки Проверить натяжение и износ клиновых |

|

|

+ |

|

|

|

|

| |

|

|

ремней привода осевого воздухонагнетателя |

|

|

+ |

|

|

Проверить зазоры между торцами стержней |

|

|

|

|

|

клапанов и бойками коромысел* |

|

|

+ |

|

|

Проверить затяжку всех наружных резьбовых |

|

|

|

|

|

соединений |

|

|

+ |

|

120 |

Заменить масло в подшипниках качения |

- |

- |

+ |

|

|

осевого воздухонагнетателя |

|

|

|

|

|

Заменить масло в дизеле, топливном насосе и |

|

|

|

|

|

оегулятопе частоты воащения* |

|

|

|

|

‘Данные работы в период послеремонтной гарантийной наработки произвести повторно через 240 мото-часов работы дизеля | ||||

такта сжатия может быть недостаточной для самовоспламенения горючей смеси, из-за чего дизель долго не запускается. При этом режиме масло не разбрызгивается на стенки цилиндро-поршневой группы.

|

Вид технического обслуживания |

Перечень операций, выполняемых на дизельном оборудовании |

Воздушный компрессор |

Пуско вой баллон |

Центро бежный топли вный насос | |

|

Ежедневное |

Очистить наружную поверхность от пыли и грязи, проверить надежность элементов крепления |

+ |

+ |

+ | |

|

|

Проверить натяжение клиновидных ремней |

+ |

— |

— | |

|

|

Спустить конденсат (спуск конденсата производить под давлением) |

+ |

+ |

| |

|

|

Проверить отсутствие течи топлива через сальник и прокладки (допускается при работе насоса каплепадение через сальник не более 5 капель в 1 мин) |

|

|

+ | |

|

ТО-1 |

Выполнить работы, указанные в перечне ежедневного технического обслуживания |

+ |

+ |

+ | |

|

|

Промыть всасывающий фильтр |

+ |

- |

- | |

|

|

Заменить масло в картере и очистить магнитофильтрующий патрон* |

+ |

|

| |

|

|

Проверить исправность клапанных пластин и очистить их от нагара |

+ |

|

| |

|

* Первую смену масла в компрессоре необходимо производить после ввода его в эксплуатацию через 250 ч работы. |

| ||||

При работе охлажденного дизеля вязкость картерного масла в несколько раз выше, чем при нормальном тепловом режиме. Поэтому на трущихся поверхностях деталей увеличивается трение, повышается удельное давление, тепловыделение резко увеличивается, что вызывает разжижение смазки. Поступление на поверхности трения свежей смазки из-за ее большой вязкости практически не происходит, т.е. детали работают в условиях полусухого трения. Это влечет за собой усиленное молекулярно-механическое изнашивание пар тру- Щихся поверхностей. При этом особенно тяжелые условия создаются в кривошипно-шатунном механизме, испытывающем большие знакопеременные нагрузки от давления рабочих газов и инерционных сил. Поэтому одновременно с интенсивным износом сопряженных деталей Па них образуются задиры (например, на шатунных шейхах коленчатого вала, подшипниках, цилиндровых втулках). По мере разогревания деталей дизеля и масла несоответствие между количеством вытекающего масла и подачей его к подшипникам сглаживается и при достижении нормальной температуры — совсем устраняется.

Недопустимо высокие нагрузки возникают для шатунных подшипников дизеля 4НВД-12,5 при запуске его в холодном состоянии (без предварительного прогрева с помощью нагревательного прибора). В этом случае возможны задиры рабочих поверхностей шатунных и коренных подшипников, возникновение дефектов в масляном насосе, зубчатом венце маховика и шестерне стартера, а также выход из строя самого стартера. При работе переохлажденного дизеля между поршневыми кольцами и зеркалом цилиндра возникают зазоры, которые исчезают лишь после прогрева двигателя. Поэтому во время прогрева холодного двигателя наблюдается усиленный прорыв газов в картер и угар картерного масла. Это, в свою очередь, ухудшает работу поршневых колец, создаёт условия для повышенного коксо- образования, приводит к заклиниванию колец. Кроме того, в непрог- ретом масле вследствие усиленного окисления образуются смолистые вещества, которые способствуют закоксовыванию поршневых колец. Причиной повышенного смолообразования является также плохая фильтрация холодного масла. Смолистые осадки, отлагаясь и накапливаясь на поверхности колец, постепенно заполняют зазоры между канавками и поршневыми кольцами, препятствуя свободному передвижению последних. Под давлением рабочих газов накопившиеся отложения выталкиваются внутрь канавок. Движение колец настолько затрудняется, что они утрачивают способность пружинить.

На техническое состояние дизеля также отрицательно влияет его чрезмерный нагрев. Перегрев двигателя чаще всего возникает при его перегрузках, наличии в системе охлаждения большого количества накипи загрязнения охлаждающей воды, выходе из строя электродвигателя вентилятора радиатора или неисправностях водяного насоса. При перегреве возможно закипание воды в водяной рубашке блока и цилиндровых головках с одновременным повышением температуры картерного масла свыше 100°С. Наряду с ускоренным старением масла возрастает интенсивность изнашивания деталей в результате чрезмерного уменьшения слоя масла и значительных температурных деформаций деталей. Перегрев двигателя возникает в зонах наибольшего нагрева: перемычки между клапанными гнездами в головке цилиндров, в верхнем поясе втулки цилиндра. Вследствие чрезмерно высокой температуры стенок камеры сгорания и осевшего на них масляного слоя происходит усиленное нагарообразование, которое влечет за собой ухудшение отвода тепла от поверхностей нагрева.

По мере изнашивания деталей шатунно-поршневой группы возрастает угар масла, т.е. потери картерного масла в результате попадания его в камеру сгорания и уноса с выхлопными газами, а также испарения и термического разложения (сгорания) в условиях повышенных температур и давления. Угар зависит, главным образом, от степени изношенности деталей, а также от режима работы двигателя. При оценке технического состояния шатунно-поршневой группы двигателя угар масла иногда выражают в процентном отношении к расходу топлива за один и тот же период работы. Повышенный износ и неисправности отдельных узлов или систем двигателя влекут за собой, как правило, стук в местах сопряжений деталей, ухудшение процесса сгорания топлива, снижение мощностных и экономических показателей, перебои в работе двигателя и другие последствия. Изношенный (неисправный) дизель трудно запускается, особенно в переохлажденном состоянии.

Дизель представляет собой сложную систему отдельных взаимосвязанных элементов. Поэтому многие неисправности в его работе характеризуются одинаковыми внешними признаками. Чтобы их распознать, необходим определенный опыт. Неисправности двигателя часто находят методом исключения. Например, при работе четырехцилиндрового дизеля на трех цилиндрах неработающий цилиндр выявляют путем поочередного отключения подачи топлива в форсунки.

Чтобы предупредить преждевременный износ двигателя и возникновение различных неисправностей, необходимо, в первую очередь, выполнять следующие требования: перед запуском дизеля в холодную погоду подогреть картерное масло и воду; при прогреве дизеля нагружать его постепенно, доводя до полной нагрузки при температуре воды в системе охлаждения не ниже 40°С и температуре масла в картере не ниже 50°С; следить за тем, чтобы он долгое время не работал с перегрузкой, не допускать его перегрева, работу на холостом ходу более 20 мин.

При эксплуатации дизелей чаще всего возникают неисправности топливной системы; они составляют примерно 75% всех отказов. Наиболее частыми из них являются: неудовлетворительная работа форсунок, неравномерная подача топлива насосными элементами, задиры на Рабочих поверхностях, заедание и преждевременный износ прецизионных пар, слишком ранний или поздний впрыск топлива в цилиндры, Неудовлетворительная работа регулятора частоты вращения и др.

Основными причинами перечисленных неисправностей являются небрежное хранение дизельного топлива, несоблюдение правил технического обслуживания системы питания, а также несвоевременная и некачественная регулировка топливной аппаратуры. Чтобы обеспечить ее бесперебойную работу в течение длительного срока, необходимо тщательно фильтровать дизельное топливо, не допускать попадания в него воды, своевременно сливать отстой из топливного бака и корпусов фильтров, промывать и заменять фильтрующие элементы, доливать масло в корпус топливного насоса и регулятора частоты вращения, промывать их при замене масла.

Диагностика технического состояния дизеля

Под технической диагностикой энергосилового оборудования рефрижераторного подвижного состава понимается процесс определения фактического технического состояния объекта без его разборки. В отдельных случаях для монтажа средств диагностики или их датчиков допускается частичная разборка диагностируемого объекта. Во время капитального ремонта дизель разбирают независимо от технического состояния. Диагностику условно разделяют на общую, когда оценивают техническое состояние дизеля в целом по совокупности ряда параметров, и поэлементную (локальную), позволяющую оценить техническое состояние отдельных узлов или систем двигателя (топливный насос высокого давления, водяной насос, форсунка и т.д.).

Причем в одинаковой степени используется объективный метод, основанный на применении контрольно-измерительных средств, и субъективный, проводимый исполнителем визуально или с помощью простейших технических средств, не дающих количественную оценку технического состояния элементов машин.

В ряде случаев при диагностике, помимо оценки фактического технического состояния объекта, предсказывается (прогнозируется) техническое состояние, в котором объект будет находиться через интересующий нас период времени или, наоборот, устанавливается срок, по истечении которого объект достигнет определенного технического состояния. Значительно реже решаются экспертные задачи — определяют техническое состояние, в котором агрегат находился некоторое время тому назад (например, при расследовании причин аварии).

Диагностика дизелей и его вспомогательных агрегатов перед началом ремонтных операций в депо условно может быть разбита на несколько этапов, каждый из которых должен быть предусмотрен технологическим процессом ремонта всего оборудования. Этими этапами являются получение информации от обслуживающей бригады о работе агрегата во время рейса; ознакомление с записями старшего механика или механика рефрижераторного поезда в «Книге учета ремонта оборудования рефрижераторной секции» формы ВУ-87; анализ объема и характеристики сверхплановых работ при предыдущем деповском ремонте, внешний осмотр агрегата; запуск дизеля с замером параметров, необходимых для диагностирования его технического состояния, и диагностика агрегата в холодном состоянии с помощью контрольно-измерительных приборов и приспособлений.

Общая диагностика основана на анализе различных внешних признаков и на результатах инструментального исследования. Наибольшее распространение в рефрижераторных депо получили методы, основанные на изучении выпускных газов, шумов при работающем двигателе и определении развиваемой мощности. По цвету выхлопных газов можно судить о техническом состоянии отдельных систем дизеля:

белый цвет газов указывает на низкую компрессию цилиндра, попадание в цилиндры воды, переохлаждение дизеля, пропуск вспышек топлива, износ рабочих поверхностей плунжеров и втулок топливного насоса высокого давления или засорение фильтров тонкой очистки;

темно- или светло-синий цвет газов указывает на неисправность форсунки, выгорание масла при переполнении картера, залегание поршневых колец, износ направляющих втулок рабочих клапанов;

черный цвет выхлопных газов свидетельствует о плохом распылении топлива форсункой или уменьшении угла опережения впрыска. Этот признак характерен также для недостаточной подачи воздуха и завышенной подачи топлива;

сизый или светло-серый цвет газов наблюдается при пуске двигателя после ремонта, когда детали поршневой группы еще не успели приработаться, или в случае залегания поршневых колец и при износе деталей поршневой группы.

Если после пуска дизеля нет дыма или он выбрасывается редкими клубами — значит недостаточна подача топлива, сломана пружина топливоподкачивающего насоса, заклинило плунжер или лопнула его

пружина, отказала форсунка или обратный клапан топливного насоса высокого давления.

Метод диагностирования дизеля по издаваемому шуму распространен не менее, чем по цвету выпускных газов. Он также не требует дорогостоящего оборудования (обычно прослушивается с помощью различных стетоскопов), хотя и доступен только квалифицированным специалистам. В последние годы создан ряд механических и электронных стетоскопов, существенно облегчающих поиск неисправного сочленения деталей.

На рис. 13.1 показаны рекомендуемые зоны прослушивания дизеля 4ВД-21/15; диагностические признаки приведены в табл. 13.5.

Дорожной лабораторией технической диагностики рефрижераторного депо Предпортовая Октябрьской дороги разработан метод диагностики технического состояния дизелей, позволяющий прогнозировать оставшийся моторесурс наиболее ответственных деталей. Мощность дизеля проверяют подключением к электрогенератору печей обогрева грузовых вагонов. Превышение мощности дизеля по сравнению с номинальной более чем на 5%, как и снижение ее на 7% и более, считается отказом. Превышение верхнего предела мощности на 10% влечет за собой увеличение скорости изнашивания отдельных деталей на 25-30%.

Регулятор частоты вращения проверяют на устойчивость работы мгновенным отключением от генератора при максимальной нагрузке. Первоначально частота вращения коленчатого вала не должна превысить 1020-1050 об/мин, частота тока не более 3 Гц.

Равномерность распределения нагрузки по цилиндрам определяют по эффективной мощности дизеля при работе на трех цилиндрах с поочередным отключением подачи топлива каждого из четырех. Раз-

б)

€-

-6!

Рис. 13.1. Зоны прослушивания дизеля при диагностировании

rftzza czza uzz zni\

■XSlSSUSDUlXSl

вв вв вв во

к.

|

Пара деталей |

Зона прослушивания |

Условия диагностики |

Характерный шум |

Дефект |

|

Поршень- цилиндр |

Правая сторона вдоль цилиндра 1 |

Малая частота вращения коленчатого вала с переходом на рабочую (рекомендуется периодически выключать подачу топлива в прослушиваемый цилиндр) |

Глухие удары металлического предмета |

Увеличенный зазор между поршнем и втулой, погнутость шатуна |

|

Поршень- кольцо |

Правая сторона на уровне н.м.т.7 |

Рабочая частота вращения коленчатого вала |

Щелкающий звук высокого тона |

Излом кольца, износ ручья |

|

Поршневой палец- поршень или втулка шатуна |

Правая сторона на уровне в.м.т.З |

Малая частота вращения с резким переходом на рабочую |

Сильные металлические удары |

Ослабление пальца в бобышках, износ втулки шатуна, большое опережение впрыска |

|

Коленчатый вал-шатун- ный подшипник |

Правая сторона в зоне коренных подшипников |

Малая частота вращения с плавным увеличением до рабочей |

Металлический и сильный звук среднего тона |

Выработка шатунного подшипника |

|

Распределительный вал -подшипники |

Сторона укладки вала 4 |

Малая и рабочая частота вращения |

Четкий удар среднего тона |

Выработка подшипника |

|

Ьоек Коромысла- стержень клапана |

Крышка головки цилиндра 2 |

Малая частота вращения коленчатого вала |

Металлические звонкие удары |

Большой зазор |

|

Шестеренный привод распреде лительного вала, насосов |

Блок цилиндров со стороны водяного насоса 5 |

Малая частота вращения коленчатого вала |

Рокочущий шум |

Излом зуба шестерни |

ность их мощностей (ток по амперметру), замеренных при работе на четырех или трех цилиндрах, равна условной индикаторной мощности отключенного цилиндра. После замеров по всем цилиндрам определяют коэффициент равномерности их работы

А

= N..

N.

I rain i max ’

гдеNjminиN,max— наименьшая и

наибольшая условная индикаторная

мощности. Допустимое значение коэффициента

Д = 0,93+0,96.

Главным условием технической диагностики и прогнозирования остаточного моторесурса дизелей является правильный выбор наиболее точных методов диагностики, основанных на использовании действительных закономерностей изменения этих диагностических параметров.

В связи с этим в настоящее время для технической диагностики дизелей на транспорте используются в основном следующие методы: механический метод диагностики; и виброакустический метод спектрального анализа картерного масла.

В основу механического метода диагностирования дизелей положен принцип изменения динамических характеристик дизелей и их связи с параметрическими показателями измеряемых величин, которые можно определить механическими способами.

Долговечность двигателей чаще всего лимитируется состоянием его цилиндропоршневой группы. Расход масла наиболее правильно характеризует ее состояние. Этот параметр оказывает значительное влияние на экономические показатели дизеля. По предельному угару масла определяют состояние цилиндропоршневой группы, так как угар масла имеет довольно жесткую связь с износом. Обычно в условиях эксплуатации об угаре масла судят по удельному расходу масла путем сравнения с паспортными данными.

По изменению давления и утечки масла судят о состоянии подшипников коленчатого вала дизеля. Для этого определяют масляным калибратором количество масла, проходящего через зазоры в подшипниках за единицу времени при заданных режимах работы дизеля. Падение давления ниже нормы свидетельствует об увеличении зазоров между шейками коленчатого вала и вкладышами подшипников. Однако этим методом невозможно определить изношенность отдельных подшипников, так как калибратор дает оценку суммарной неплотности всех подшипников коленчатого вала дизеля.

Другой способ, используемый для определения состояния цилиндропоршневой группы дизелей, основан на определении прорвавшихся газов в картер дизеля через кольцевое уплотнение поршней. Как показывают исследования и практика, при наступлении предельно изношенного состояния цилиндропоршневой группы значение расхода газов, прорвавшихся в картер, в 3—4 раза больше соответствующего значения у нового дизеля. Этот параметр позволяет точно прогнозировать остаточный моторесурс дизеля, так как наблюдается плавная закономерность его нарастания.

Для определения величины износа цилиндров и компрессионных колец поршней необходимо отсоединить от сапуна вентиляционный шланг и на его место подключить газовый расходомер. При пропуске в картер газов более 60 л/мин необходимо проверить герметичность каждого цилиндра в отдельности, обратив особое внимание на состояние клапанов газораспределения. Одним из показателей, по которому также можно судить о состоянии цилиндропоршневой группы каждого отдельного цилиндра дизеля, служит давление конца сжатия (компрессия). Данный метод основан на явлении снижения давления (компрессии) в конце хода сжатия при увеличенном износе деталей уплотнения поршня или клапанного механизма газораспределения. Этот метод особенно чувствителен на пусковых оборотах дизеля. Поэтому измеряют компрессию на пусковых оборотах холостого хода. Значение компрессии при этих оборотах у предельно изношенного цилиндра дизеля уменьшается по сравнению с новым на 25-30%. В настоящее время существуют многочисленные конструкции компрессимеров — от простых механических до электронных.

Некоторые механизмы дизелей диагностируют по структурным параметрам. К ним относятся зазоры в рамовых и шатунных подшипниках коленчатого вала, зазор между поршневым пальцем и втулкой верхней головки шатуна, тепловой зазор в клапанном механизме и Др. В качестве средств контроля структурных параметров, которыми в большинстве случаев оказываются зазоры в сопряженных деталях, используют те или иные измерительные приборы (например, индикатор).

Зазоры в коренных подшипниках вала определяют косвенным путем. Для этого затягивают редукционный клапан до предела, при этом давление масла в магистрали должно быть для дизеля типа 4VD-21/15 не менее 0,7 МПа.

Наиболее трудно проверить зазоры верхних и нижних подшипников шатунов. Замеряют их с помощью специального приспособления, устанавливаемого вместо форсунки на головку цилиндров (Рис. 13.2).

Для

создания в цилиндре дизеля 2повышенного давления или разрежения

используется компрессорно-вакуумная

установка1.Расходомер3со стандартным дифнапорометром типа

ДТНМПкр позволяет определить

количество воздуха, просачивающегося

из камеры сгорания по неплотностям

между поршнями и цилиндровыми втулками.

Пневмоизмеритель4с индикатором часового типа ИЧ позволяет,

не демонтируя головку цилиндра и не

извлекая из дизеля поршень с шатуном,

определить размер зазора в шатунном

подшипнике и верхней головке шатуна.

Распределительная

станция 5является своеобразным пультом управления,

с которого переключаются трубопроводы

для создания вакуума в цилиндре или,

наоборот, для создания в нем давления.

Кроме того, приспособление с индикатором

оценивает осевой зазор в подшипниках

коленчатого вала, а контрольным манометром

типа МТИ класса точности 0,6 — давление

смазки в масляной магистрали.

Для замера зазоров поршень проверяемого цилиндра ставят в положение, когда оба клапана закрыты. Посредством вакуумной установки в цилиндре плавно создается разрежение. За счет вакуума поршень «мягко» поднимается вверх сначала на размер зазора в

верхнем головном подшипнике шатуна, линейный размер которого фиксируется по индикатору, установленному на приспособлении, а затем на зазор в шатунном подшипнике. С целью перепроверки эта операция повторяется дважды или трижды и средний результат записывают в карту обмера. Практика показала, что первый замер не обеспечивает достоверность.

Состояние цилиндропоршневой группы дизеля в целом определяется на работающем агрегате. При этом дизель должен иметь температуру воды 75-85°С, давление масла 0,5 МПа, частоту вращения коленчатого вала 800-850 об/мин, что соответствует показаниям вольтметра 240-250 В.

8(рис. 13.3) при открытом вентиле 9 проходит

через редуктор 7 (отрегулирован на

выходное давление 0,2 МПа) и калибровочное

отверстие4к манометру2.Одновременно воздух через наконечник13поступает в цилиндр двигателя. Стрелка

манометра становится на определенном

делении шкалы, проградуированной в

процентах утечки воздуха. Воздух

непосредственно поступает в цилиндр

при открытом вентиле11,регулирующем подачу воздуха. При

повышенном давлении путем прослушивания

более четко определяется состояние

Рис. 13.3. Схема прибора для определения технического состояния цилиндропоршневой группы:

1 — муфта; 2 — манометр; 3 — демпфер; 4— калибровочное отверстие; 5 — регулировочная игла; б, 10, 12 — штуцеры; 7 — редуктор; 8— коллектор; 9, 11 — вентили; 13 — испытательный наконечник

клапанов, поршневых колец и прокладок головки цилиндра. Разность утечки воздуха в начале и конце такта сжатия при отсутствии утечки через клапаны и прокладку головки цилиндра характеризует состояние цилиндров. Предельному износу поршня и цилиндровой втулки соответствует разность утечки более 30%. Размеры утечки при положении поршня в начале такта сжатия характеризуют состояние поршневых колец, клапанов. Если утечка более 18%, кольца заменяют.

Повышенный расход топлива также может характеризовать износ дизеля. Общий расход топлива определяют жидкостным расходомером (ротаметр типа РМ-5 и др.) при работе дизеля под полной нагрузкой при частоте вращения коленчатого вала 1000 об/мин, и напряжении сети 390 В, после этого нагрузка ступенчато снимается и повторно замеряется расход топлива в л/ч. Результаты замеров сравнивают с данными, полученными на эталонном дизеле.

Виброакустический метод диагностики дизелей. Дизель можно рассматривать как совокупность отдельных деталей, колебания которых при возмущающих воздействиях происходят на собственных частотах. При увеличении зазоров в сопряженных деталях растет энергия вибрации при работе двигателя. Эти колебания передаются остову дизеля в результате неуравновешенности центробежных и инерционных сил, вращающихся и возвратно-поступательно движущихся деталей кривошипно-шатунного механизма, топливной системы, механизма газораспределения, процесс сгорания, вспомогательными механизмами и т.д. Колебания возникают в результате ударных взаимодействий в сопряженных деталях. Эти упругие колебания являются основополагающими диагностическими сигналами с точки зрения виброакустической диагностики, так как вызывают вибрацию деталей механизмов и всего дизеля. При этом ударные воздействия происходят с частоты вращения коленчатого вала дизеля или кратной ей и могут быть с достаточной точностью привязаны к углу поворота коленчатого вала и, в частности, к положению поршня, когда он находится в верхней мертвой точке.

При прочих равных условиях чем больше зазор в сопряженных деталях, тем больше скорость, момент удара, при этом возрастает энергия виброимпульсов. Для дизелей характерно то, что каждая сопряженная пара деталей имеет собственную, только ей присущую частоту колебаний, отличную от частот колебаний других сопряженных пар деталей, которые быстро затухают по определенному закону. Время между возбуждающими воздействиями у отдельных сопряженных деталей в 2-2,5 раза больше длительности колебательного процесса.

В настоящее время для диагностики дизелей используется всевозможная электронная виброаппаратура, создан ряд новых приборов и диагностических схем («Брюль и Къер», RTF, ДИПС, ЭМДП, Нева-306 и др.).

Разборка дизеля и подготовка к дефектации

Демонтированный с вагона дизельно-генераторный агрегат направляется в дизельный цех на участок разборки и мойки. Перед разборкой дизеля производят его наружную обмывку струйным методом раствором моющих веществ «Лабомит-101», «Лабомит-203» или МС- 6 концентрацией 15 г/л (температура моющего раствора 80±5°С). Перед наружной обмывкой снимают дизель с поддизельной рамы, демонтируют электрооборудование, контрольно-измерительные приборы, щиток автоматики и соленоидный вентиль. Обмывку производят в течение 15-20 мин. После обмывки дизель разбирают на основные сборочные единицы.

Последовательность разборочных и сборочных операций зависит от конструкционных особенностей агрегата, поэтому не существует единого для всех дизелей технологического процесса разборки. Тем не менее можно выделить общие правила: рассмотрим их на примере разборки дизеля 4VD-21/15-2. Для полной разборки дизеля необходимо снять все трубопроводы водяной, топливный, масляный и воздушной систем; узлы системы впуска воздуха и выпуска отработанных газов (воздухоочиститель, впускной и выпускной коллекторы, выпускные патрубки); топливные фильтры, топливный насос высокого давления с центробежным регулятором частоты вращения коленчатого вала; сдвоенный масляный фильтр, обратный клапан, трехходовой кран, магнитный фильтр, ручной и шестеренчатый масляные насосы, центрифугу и маслоохладитель; зарядную головку, воздухораспределитель, ручной воздушно-пусковой клапан; водяной центробежный насос; крышки, защитные кожухи головок цилиндров; форсунки; кронштейны с коромыслами, штанги механизма газораспределения; крышки люков для осмотра кривошипо-шатунного механизма и механизма газораспределения; крышки коробки шестеренчатого привода, кулачкового распределительного вала механизма газораспределения, толкатели, промежуточные шестерни с осей, кулачковый распределительный вал; головки цилиндров; нижние крышки шатунов и поршни с шатунами; маховое колесо, блок цилиндров, крышки коренных подшипников, коленчатый вал с противовесами, нижние половины вкладышей, перепускной клапан; выпрессовать втулки цилиндров.

Разборку дизелей К-461 и 4ВД-12,5/9 производят на стендах-кон- тователях.

В процессе разборки дизеля проверяют наличие установочных рисок и клейм спаренных деталей. Если они отсутствуют, следует нанести их, например, на картер с крышками рамовых подшипников, коленчатый вал с противовесами и маховиком, шатун с крышками и т.д.

Частичная разборка дизеля осуществляется в той же последовательности.

После разборки дизеля производят промывку сборочных единиц струйным методом растворами, указанными выше в течение 4-5 мин, концентрацией 10 г/л (температура моющего раствора 65±5°С).

После обмывки узлов производят их разборку на детали, мойку и очистку деталей.

Мойку деталей рекомендуют производить аналогично обмывки узлов и деталей. Перед мойкой привалочные поверхности очищают от остатков прокладок и герметизирующих веществ.

Очистку масляных каналов производят растворами «Лабомит-101», «Лабомит 203» или МС-6 концентрации 20 г/л (температура раствора 80±5°С давлением 0,49-0,53 МПа) на специальном стенде или с использованием приспособлений, обеспечивающих подачу жидкости в масляные каналы под указанным давлением.

Очистку деталей, имеющих слоистые отложения, рекомендуется производить методом погружения в раствор моющего средства «Лабомит-315» концентрацией 1 ООО г/л при температуре раствора 20±30°С в течение 20 мин. После удаления смолистых отложений производят ополаскивание деталей раствором «Лабомит-101»,«Лабомит-203» или МС-6 концентрацией Юг/л (температура 65±5°С) в течение 10 мин.

Очистку деталей от накипи рекомендуется производить раствором соляной кислоты (концентрацией 300 г/л) с добавлением ингибитора (5 г/л) при температуре раствора 70-75°С в течение 30 мин, противотоком. После удаления накипи детали необходимо обмыть моющими растворами «Лабомит-101», «Лабомит-203» или МС-6 концентрацией 10 г/л при температуре 65±5°С в течение 15 мин.

Очистку деталей при нагаре рекомендуется производить косточковой крошкой. Разрешается производить очистку впускных и выпускных полостей головок цилиндров и внутренних поверхностей выхлопных коллекторов дробеструйным способом, предохранив предварительно посадочные поверхности.

Допускается производить очистку узлов и деталей дизеля другими известными методами и растворами, обеспечивающими необходимую чистоту деталей без их повреждения.

Качество очистки деталей характеризует остаточная загрязненность в зависимости от шероховатости обрабатываемых поверхностей:

Снятые приборы автоматики, электрооборудование передают в специальные цехи (участки), а детали дизеля на соответствующие ремонтные участки.

Ремонт блока цилиндров и картера дизеля

К основным неисправностям блока цилиндров относятся: отложение накипи и других осадков на стенках водяной рубашки; трещины из за скрытых пороков литья, температурных и механических перенапряжений: свищи и раковины в водяной рубашке эрозионного и коррозионного происхождения; износ и деформация посадочных отверстий под втулки цилиндров; износ втулок цилиндров; деформация, несоосность и износ гнезд под вкладыши коренных подшипников; износ отверстий толкателей клапанов; износ или срыв резьбы в отверстиях; излом шпилек.

Способ очистки водяной рубашки от накипи и прочих отложений рассматривается в разделе ремонта системы водяного охлаждения.

Трещины

в блоке (рис. 13.4) чаще всего возникают в

тонких перемычках 4между расточками под втулки, у резьбовых

гнезд1

под

шпильки крепления головки цилиндров,

по краю посадочного пояса3,у водоперепускных отверстий2.В картере трещины появляются вокруг

гнезд5для шпилек крепления крышек коренных

подшипников. Одной из причин появления

трещин в этих местах является

перенапряжение металла в результате

затягивания шпилек с моментом более

расчетного. В некоторых случаях

наблюдается течь воды сквозь поры

металла водяной рубашки по незначительным

свищам

литейного

происхождения и местным неплотностям,

возникшим при ремонте блока сваркой.

Дефектные места обычно обнаруживаются в процессе эксплуатации или при гидравлическом испытании ремонтируемого блока, которое производится до демонтажа втулок цилиндров.

Испытание ведется под давлением 0,4 МПа в течение 5 мин, водой температурой 80-90°С. Другими способами выявления трещин является визуальный осмотр с использованием лупы 5-10-кратного увеличения или мелового раствора и керосина.

Рис. 13.4. Места наиболее частого стий П°Д подшипники распре-

появления трещин в блоке делительного вала для дизеля

цилиндров и картере дизеля 4VD-21/15-2 более чем на 0,8 мм от

4VD-21/15-2 номинального размера; трещиныв

перегородках (ребрах жесткости) любого размера и расположения; трещины в постелях под вкладыши коренных подшипников коленчатого вала; трещины, проходящие через отверстия или охватывающие их.

Мелкие трещины, находящиеся не на посадочных местах, длиной не более 150 мм заделывают эпоксидной смолой и сваркой.

В настоящее время широко применяется способ заделки трещин клеевыми составами на основе эпоксидных смол ЭД-5 и ЭД-6. Смола ЭД-5 имеет меньшую вязкость, чем ЭД-6. Ее применяют без наполнителя при заделке тонких трещин и пор, когда необходим более жидкий клеевой состав, обладающий большой прочностью на изгиб и ударной вязкостью.

Примерный технологический процесс заделки трещины в блоке цилиндров предусматривает следующие операции: сверление отверстия диаметром 3—4 мм по концам трещины; разделка кромок трещины по всей длине под углом 60-90° на глубину 0,7-0,8 мм; зачистка поверхности вдоль разделанной трещины на расстояние 15-20 мм по обе стороны; обезжиривание подготовленной поверхности ацетоном или бензином Б-70; заполнение подготовленной трещины эпоксидной пастой в два слоя; второй слой наносят с таким же расчетом, чтобы

он заполнил всю трещину, перекрыл ее на 10-15 мм вокруг и был толщиной2-3 мм; выдерживание блока в сушильной камере при температуре70-80°С в течение3-4 ч и последующее охлаждение до18-20°С (можно вести сушку при18-20°С в течение24 ч); зачистка поверхности блока от наплывов и подтеков пасты; гидравлическое испытание водяной рубашки блока цилиндров под давлением в течение 2 мин.

Для

увеличения прочности и улучшения

герметичности (рис. 13.5) при устранении

пробоин и трещин применяют стеклоткань

толщиной 0,1—0,3 мм. Накладки из стеклоткани

1покрывают поочередно слоями эпоксидной

пасты и прикатывают валиком2.Каждый слой стеклоткани перекрывает

предыдущий на 5-10 мм.

После этого наносят последний, третий слой состава и деталь выдерживают до отвердения покрытия не менее трех суток при температуре 20°С. Для ускорения процесса отвердения можно выдержать блок в течение 24 ч при 20°С, а затем 2 ч при температуре 100°С.

Отремонтированную поверхность зачищают от подтеков и наплывов, после чего блок подвергают гидравлическому испытанию.

Перед выполнением ремонта блока с применением эпоксидных смол необходимо изучить специальные требования техники безопасности, так как некоторые из химикатов могут быть токсичны. Ремонт следует производить в хорошо проветриваемом помещении вдали от открытого пламени. Хранение растворителей и эпоксидной смолы должно исключать доступ к ним посторонних лиц.

Рис.

13.5. Использование стеклоткани при

заделке трещин

Нарушенную резьбу в корпусе, в блоке Цилиндров под шпильки и болты восстанавливают путем нарезания увеличенного следующего по ГОСТу размера. Кроме шпилек крепления головок цилиндров в этих случаях разрешается применять ступенчатые ншильки. Допускается постановка вверты- Шей из эпоксидной смолы.

При ослаблении посадки втулки распределительного вала в блоке цилиндров устанавливают втулки увеличенного диаметра.

Износ гнезд под вкладыши коренных подшипников устраняют наплавкой с последующей механической обработкой до номинального размера.

Ремонт головок цилиндров

Основными неисправностями головок цилиндров являются: износ направляющих втулок клапанов механизмов газораспределения; ослабление направляющих втулок клапанов в головке; нарушение герметичности посадки клапанов; отложение накипи на стенках водяной рубашки; забоины и раковины на уплотнительном бурте; трещины в головке.

Трещины в головке выявляют опрессовкой водой давлением 0,6 МПа в течение 5 мин или сжатым воздухом при том же давлении в ванне с водой, подогретой до температуры 45-50°С.

Несквозные трещины обнаруживают с использованием керосина и меловой обмазки или при помощи лупы. Головки цилиндров выбраковывают при обнаружении следующих дефектов: трещин, проходящих или охватывающих отверстия; трещин между гнездами впускных и выпускных клапанов; высоте центрирующего буртика (дизеля 4VD-21/15-2) менее5,9 мм; срыве или износе резьбы под форсунку; ширине конической части седла клапанов более 2,2 мм (дизель4VD-21/15-2); обломе ребер охлаждения (дизель4VD-12,5/9) более 10% всей оребренной поверхности.

Ремонт головок цилиндров заключается в очистке их нижней плоскости от нагара, а водяных полостей — от накипи, в исправлении резьбы отверстий, в заделке мелких трещин на наружных стенках, в устранении прогаров в фасках седел клапанов.

Трещины в головках цилиндров устраняют путем заварки или заделки их пастами, приготовленными на основе эпоксидных смол.

Технологические заглушки заменяют на новые при их деформации и негерметичности в местах запрессовки.

Качество ремонта после сварки обычно проверяют гидравлической опрессовкой. Прочность предкамеры головки дизеля 4VD-21/15 проверяют давлением 10-12 МПа. Во всех случаях испытание производят водой, подогретой до температуры 70-80°С. Каплеобразование и «потение» на поверхности металла при опрессовке не допускаются.

Направляющие втулки клапанов заменяют при износе их по внутреннему диаметру более допустимого размера. Наружную резьбу под шпильки и болты в головке цилиндра восстанавливают путем нареза-

Рис. 13.6. Положение головки цилиндра при обработке седла клапана:

j зенкер; 4 — цилиндровая голов-

ка; 5 — опорная плита

ния

увеличенного до следующего по ГОСТу

размера. Кроме того, разрешается

постановка ввертышей на эпоксидной

смоле. При этом ввертыши должны быть

ввернуты заподлицо с телом головки

цилиндров. Риски, задиры на центрирующем

буртике по поверхности прилегания

прокладки головки цилиндра устраняют

шлифованием. При этом высота буртика

(дизель 4VD-21/15-2)

должна

быть не менее 5,9 мм, а шероховатость —

не менееR?

=1,25.

Гнездо

клапана обычно фрезеруют специальными

фрезами (шарошками) (рис.13.6).

Первоначальную притирку клапанов к гнездам производят мелким абразивным порошком с дизельным маслом. Затем порошок последовательно заменяют пастой ГОИ и чистым маслом. Притирку осуществляют с помощью специального приспособления круговыми движениями на 1/3-1/4 длины окружности легким пристукиванием. Для Придания клапану подвижности в вертикальном направлении на стержень его надевают пружину. Под пружину подкладывают шайбу из Войлока или технического фетра, чтобы паста не попала на стержень.

Существуют станки для притирки клапанов, которые значительно снижают стоимость ремонта головок и сокращают время выполнения работ.

Клапан считается притертым, если на поверхности конуса полупился притирочный пояс шириной для дизелей К-461М и 4VD-21/15 Йе менее 3-4 мм, для дизеля 4NVD-12,5 — не менее 2-3 мм. Качество притирки проверяют керосином. Для этого оба клапана собирают вместе с пружинами на крышке, после чего крышку ставят вверх Днищем, наливают керосин и оставляют на 10 мин. Хорошо притертый клапан керосин не пропускает.

После нескольких ремонтов, при выполнении которых обрабатывают гнезда клапанов, а также вследствие износа гнезд головка ста- «Рвится не пригодной для дальнейшей эксплуатации.

В конструкции головки цилиндров дизеля 4VD-12,5/9 предусмотрю возможность замены клапанных гнезд. Сменные гнезда изготавливают в виде колец из качественной стали и крепят в головке путем

тугой посадки. Перед запрессовкой головку нагревают до температу. ры 150-200°С. Кольца запрессовывают при помощи пресса и оправ, ки с направляющим хвостовиком. После запрессовки на кольце формируют фрезерованием и шлифованием гнездо установленного профиля, а затем притирают клапан.

Головки цилиндров дизелей имеют большую массу (у дизелей К-461М и 4VD-21/15 около 3 6 кг), поэтому при их транспортировке следует применять специальные тележки. Для удобства и безопасности работ ремонтируемую головку необходимо закреплять на кантователе, позволяющем фиксировать ее в любом удобном для ремонта положении.

При очистке головки от грязи и нагара следует руководствоваться правилами техники безопасности. Особую осторожность необходимо проявлять при разборке и сборке клапанного узла, так как возвратные пружины клапанов обладают очень высокой упругостью и при неумелом выполнении этих операций могут причинить серьезную травму.

Ремонт цилиндровых втулок

Цилиндровые втулки (цилиндры) изготавливаются из антифрикционного чугуна.

При

ремонте дизеля втулки цилиндров

выпрессовываются при помощи приспособления,

которое состоит из винта 1(рис. 13.7), двух траверс2и5и ручки4.Упоры3надевают на шпильки крепления головки

цилиндра, после чего на винт снизу

устанавливают траверсу2и вращением ручки4выжимают втулку из блока.

Основными неисправностями втулки являются: износ внутренней цилиндрической поверхности, задиры, трещины и отколы стенок втулки, отложения накипи, раковины гнездового характера на посадочной поверхности бурта, цвета побежалости на зеркале цилиндра из-за перегрева дизеля.

Снятую с дизеля втулку очищают от нагара на внутренней поверхности и от накипи на наружной. Затем выявляют наличие трещин гидравлической опрессовкой или обмеливанием с предварительным смачиванием керосином. Верхнюю часть цилиндровой втулки испытывают на специальном стенде давлением 10-15 МПа, остальную частьдавлением 0,5 МПа в течении 4 мин — дизель 4VD-21/15 и 2,5 мин—дизель 4VD-12,5/9. Появление капель или «потение» на поверхностивтулки не допускаются. Втулку обмеряют с точностью до 0,01 мм индикаторным

нутромером

или

штихмассом с микрометри- ^5 4

Рис.

13.7. Приспособление для выпрессовки

втулки цилиндра

гЩ-^-L /

имяо перпендикулярных плоскостях, одна из которых должна совпадать с осью коленчатого вала. Результаты обмера записываются в таблицу. По результатам определяется эллип- сность, бочкообразность, корсетность, неци- линдричность.

Цилиндровую втулку выбраковывают при наличии следующих дефектов: трещины любого размера и расположения; внутреннем диаметре более 150,9 мм — дизель 4VD-21/15 — 2 мм; задиров на зеркале, глубина которых не выводится при расточке втулки под второй ремонтный размер, дизель 4VD-21/15-2, четвертый размер дизель 4VD-12,5/9; обломов посадочного пояска; раковины гнездового характера, диаметром более 1,5 мм на посадочном пояске, более 2 мм в ручьях под уплотнительные кольца; цветов побежалости на зеркале Цилиндра; обломах рёбер на цилиндре более 10% от оребренной поверхности дизель 4VD-12,5/9.

/ Втулки (цилиндры), имеющие равномерный износ по всему диаметру более 0,1 мм к номинальному или ремонтным размерам, а также при нецилиндричности более 0,4 мм растачивают под ремонтный размер, указанный в табл. 13.6.

Обработку цилиндра под ремонтные размеры производят двумя способами: расточкой на специальных расточных станках или шлифованием на токарных станках с применением суппортно-шлифовального приспособления.

Таблица13.6

|

Наименование размера |

Внутренний диаметр втулки (цилиндра), мм | |

|

4VD-21/15-2 |

4VD-12,5/9 | |

|

номинальный

|

150+0,025 150,5+0,025 151+0.025 |

89,98+0,011;-0,01 90,5+0,011;-0,01 91,0+0,011;-0,01 91,5+0,011;-0,01 92,0+0,011;-0,01 |

Лучшее качество расточки получается на вертикально-расточных станках типов 2А403а, 2А036 при малых скоростях резания от 10 д035 м/мин. Доводку осуществляют на специальных доводочных станках типов 3A833, 383 или на сверлильных станках.

Абразивные бруски закрепляют в доводочной головке (рис. 13.8), которая кроме вращательного движения резания имеет и возвратнопоступательное движение подачи.

Увеличение или уменьшение диаметра головки осуществляется поворотом барабана с делениями (цена деления 0,005 мм). Головка соединена с приводным валиком шарнирно, благодаря чему она са- моцентрируется в цилиндре. Это значительно ускоряет установку цилиндра, так как не требует точной его центровки.

Доводочная головка должна вращаться со скоростью 60-70 м/мин, скорость возвратно-поступательного движения — 10-15 м/мин. Радиальная подача брусков за один двойной ход равна 0,06-0,2 мк.

Рекомендуется применять бруски марки Б11x100x9 (ГОСТ 2456- 67) из зеленого карборунда на керамической связке с зернистостью 180 и твердостью СТ1 для предварительной доводки и с зернистостью 320 и твёрдостью СМ1 или М3 для окончательной доводки. Припуск на доводку оставляется в пределах 0,02-0,08 мм.

Забоины, раковины, риски на верхнем посадочном бурте выводят шлифованием и притиркой с применением чугунного притира и абразивных порошков. Эти операции выполняют с особой осторожностью, так как при неравномерной притирке возможен перекос оси

Рис.

13.8. Универсальная доводочная головка:

1

— шпиндель; 2

— диск подачи; 3

— конический хвостовик; 4

— абразивные бруски; 5

— стойки;

втулки.

Чугунный притир 2(рис. 13.9) изготовляют обычно из верхней

части исправной втулки цилиндра. На

притир тонким слоем наносят смесь

абразивного порошка с маслом и производят

притирку до получения на посадочном

месте блока цилиндра1ровного непрерывного пояска шириной

не менее 3 мм.

Если предполагается повторно использовать втулку без механической обработки, то перед установкой ее на дизель необходимо удалить скопление нагара в зоне камеры сжатия при помощи острого шабера с последующей зачисткой поверхности шлифовальной шкуркой, смоченной в чистом дизельном масле. Кроме того, на таких втулках удаляют накат. Накат защищают карборундовым бруском, смоченным маслом. Для повышения износостойкости рабочую поверхность втулки покрывают слоем пористого хрома толщиной не более 0,08 мм.

|

t |

|

|г 1 -Ц |

Ж |

|

|

|

"

| |

Рис.

13.9. Притир для ремонта Посадочного

места втулки цилиндра

Ремонт кривошипно-шатунного механизма

Коленчатый вал

В процессе эксплуатации у коленчатых валов могут появиться следующие неисправности: нарушение цилиндрической формы коренных и шатунных шеек в результате износа (истирания); задиры, кольцевые и продольные риски, глубокие царапины на рабочей поверхности шеек; искривление; трещины и изломы.

Естественному износу подвергаются шатунные и коренные шейки вала, а также их подшипники. Характер и размеры износов в значительной степени зависят от качества металла вала и его подшипников, а также от условий смазывания трущихся поверхностей. На распределение износа по шейкам влияют абсолютные значения усилий, величина и направление которых меняются с изменением положения шатунных шеек при вращении вала. Интенсивный износ шеек наблюдается у новых и недавно отремонтированных коленчатых валов в начальный период их эксплуатации, пока не произойдет приработка рабочих поверхностей.

Дефекты на поверхности шеек вала (риски, задиры, царапины), как правило, появляются из-за загрязнения и неудовлетворительной фильтрации масла. Нередко задиры возникают в результате разрушения антифрикционного слоя подшипников. При этом подплавлен- ный слой заволакивает маслоподводящее отверстие и вал начинает работать в условиях полусухого трения, что приводит к чрезмерному нагреву трущихся поверхностей, выплавлению антифрикционного слоя и механическим повреждениям шеек. Кроме того, такой нагрев шейки может стать причиной искривления вала и даже его излома.

Трещины и изломы валов относятся к категории серьезных дефектов. Эти дефекты появляются при продолжительной эксплуатации двигателя с неправильно установленным в подшипниках валом и увеличенным развалом шеек. Местом зарождения концентрации внутренних напряжений, разрушающих вал, являются, как правило, поперечные кольцевые риски на рабочей поверхности шеек. Причиной поломки вала может быть и скрытый дефект металла (неметаллические включения). Значительно реже (в основном из-за конструкционных недоработок) происходит излом вала в результате работы при критической частоте вращения или близкой к ней, когда наступает разрушающий резонанс крутильных колебаний.

Снятый вал тщательно промывают моющим раствором в моечной машине или ванне, обдувают сжатым воздухом и протирают техническими салфетками. Затем вал подвергают магнитному контролю для выявления скрытых трещин, тщательно осматривают и обмеряют микрометрической скобой каждую шейку вала в двух взаимно перпендикулярных плоскостях, одна из которых должна проходить через оси шатунных и коренных шеек. Замеры выполняют в трех поясах: по краям на расстоянии 10 мм от галтелей вала и на середине шейки. Результаты обмера заносят в специальную таблицу (табл. 13.7). Сравнение замеров, полученных в трех поясах одной плоскости, дает представление о конусности шейки, а сравнение замеров для одного пояса в двух плоскостях характеризует овальность шейки. Составление такой таблицы позволяет определить характер фактического износа, установить объем требуемого ремонта.

Обязательному ремонту подлежат валы, у которых обнаружены: искривление оси с биением, превышающим в 3 и более раза допускаемое для нового вала; овальность или конусность шеек более D/1000+0,05 мм (D— диаметр шейки); механические повреждения шеек (риски, задиры и т.п.) глубиной более 0,1 мм.

Искривление оси коленчатого вала можно определить с помощью индикатора при установке на призмы проверочного стола. Шатунную

шейку

коленчатого вала у проверяемого

цилиндра устанавливают в положение

нижней мертвой точки (н.м.т.), а между

щеками вала помещают приспособление

с индикатором часового типа (рис. 13.10,

а).После установки стрелки индикатора на

нулевую отметку вал поворачивают на

половину оборота. Если ось вала не

прямолинейна, то шейки в его положении

(в.м.т.) сойдутся или разойдутся (рис.

13.10,б).Величина расхождения определяется по

индикатору.

Рис.

13.10. Способ замера развала шеек вала

Коленчатый вал выбраковывают при наличии следующих дефектов: трещин любого размера и расположения; износа или срыва более двух ниток резьбы под болты крепления противовесов и маховика; биения (погнутости) более 4 мм для 4VD-21/15-2 и 3,5 мм — для 4VD-12,5/9.

Коленчатый вал, биение которого превышает 0,03 мм (4VD-21/15-2) и 0,02 мм (4VD-12,5/9) правят с последующей термической стабилизацией.

Выправлять изогнутый коленчатый вал можно двумя способами: холодной правкой под прессом или местным наклепом щек. Правке под прессом подвергают валы с искривлением оси более 0,3 мм. В процессе правки вал нагружают так, чтобы он прогнулся в направлении, обратном искривлению, на величину, превышающую фактическую стрелу прогиба в 10-15 раз.

Вал выдерживают под нагрузкой 1-2 мин, а затем вновь все шейки проверяют на биение. В случае надобности производят повторную правку, увеличивая упругий прогиб на 3-5 мм. Выправленный вал подвергают магнитному контролю для выявления трещин. После того, как стрела прогиба оси вала снизится до 0,03 мм, окончательную правку производят методом наклепа щек.

Метод наклепа основан на расчеканке внутренней поверхности щек, сопровождающейся благодаря пластичности металла небольшим изгибом оси вала в направлении, обратном искривлению. Геометрическую форму коренных и шатунных шеек восстанавливают

|

Наименование детали |

Ширина зуба шестерни, мм | |

|

Номинальный размер |

Допустимый размер | |

|

Шестерня привода насоса |

6,909; -0,045; 0,089 |

6,8 |

|

Шестерня ведущая |

9,187;-0,041; 0,083 |

9,06 |

|

Шестерня ведомая |

9,187; -0,041; 0,083 |

9,05 |

шлифованием до ближайшего ремонтного размера, указанного в табл. 13.8.

Механическую обработку коренных и шатунных шеек обычно производят до установленных ремонтных размеров. Риски и задиры глубиной свыше 0,1 мм выводят на специальных круглошлифовальных станках. Шлифовать шейки вала можно лишь в том случае, если диаметр их уменьшается не более чем на 3% по сравнению с номинальными. После механической обработки шейки вала полируют.

Полирование происходит при одновременном вращении круга (8000 об/мин) и коленчатого вала (200-300 об/мин). На обработку одной шейки затрачивается 20-30 с.

При

перешлифовке шеек коленчатого вала под

3и4ремонтные размеры проверяют их

твердость, которая должна быть не менееHRG48.

При уменьшении диаметра шеек коленчатого вала дизеля 4VD-12,5/9, не позволяющего перешлифовать вал под четвертый ремонтный размер, разрешается произвести ремонт наплавкой с последующей термической и механической обработкой до номинального размера по чертежу завода-изготовителя. При перешлифовке шеек коленчатого вала не допускается обработка их под разные ремонтные размеры.

Перед сборкой промывают смазочные каналы коленчатого вала. При ремонте коленчатого вала обязательно проверяют места крепления маховика. Маховик обычно не ремонтируют. Однако у двигателя 4VD-12,5/9-2 его заменяют при наличии: трещин и обломов любого размера и расположения; диаметра хотя бы одного отверстия под болт крепления к коленчатому валу более 12,87 мм; срывов или износов резьбы более одной нитки в резьбовых отверстиях под болты крепления муфты; обломов зубьев на зубчатом венце; толщины зуба менее 4,45 мм на высоте 4,26 мм.

Новый зубчатый венец напрессовывают на маховик после нагрева до температуры 250°С. Биение торца венца не должно превышать 0,3 мм.

Перед сборкой маховик обязательно подвергают статической балансировке.

Для дизеля 4VD-12/9 неуравновешенность маховика не должна превышать 40 г-см. Маховик балансирует вместе с зубчатым венцом.

Коленчатый вал дизеля К-461М балансируют динамически вместе с маховиком.

Без маховика балансируют лишь валы, изготовляемые в качестве запасных частей. Динамическая неуравновешенность этих валов должна быть не более 150 г-см, а отдельно маховика — не более 200 г-см.

Шатуны

Шатуны изготавливаются из высоколегированных сталей. В процессе эксплуатации они испытывают значительные знакопеременные нагрузки, в результате которых могут возникнуть следующие основные неисправности: трещины, скручивание и изгиб, износ втулки под поршневой палец и вкладыш нижней головки, ослабление посадки втулки в верхней головке, износ штифтов, повреждение резьбы шатунных болтов, следы коррозии.

После очистки шатуна в растворе (20 объемных частей серной кислоты, 5 частей экстракта ингибитора, 75 частей воды) его подвергают магнитному дефектоскопированию на предмет выявления трещин с последующим размагничиванием.

Производство сварочно-наплавочных работ на шатунах не разрешается. Шатун в сборе с крышкой выбраковывают при наличии следующих дефектов: трещины любого размера и расположения; межо- севого расстояния между центрами головок шатуна более 420,05 мм или менее 419,95 для 4VD-21/15, менее 261,9 мм или более 262,1 мм для 4VD-12,5/9; износ или срыв резьбы под болты крепления крышки.

Шатун

проверяют на скручивание и изгиб. Для

выявления скручивания в отверстие

верхнего подшипника шатуна 3(рис. 13.11,а)

вставляют

фальш-палец 5, а в отверстие нижней

головки — фальш- вал 2, который укладывают

на призмы1,установленные на плите 7. Проверка

производится с помощью индикаторов4,укрепленных на стойках6и перемещаемых вдоль осей валаи

пальца

(нарисунке

направление

перемещения индикаторов показано

стрелками).

б)

Рис.

13.11. Способы проверки искривления шатуна

3(рис. 13.11,б)устанавливают вертикально, укладывая

фальш-вал 2 на две призмы1.По показанию индикатора4,передвигаемого вдоль оси фалып-пальца

5, определяют непараллельность осей

пальца5и вала 2, т.е. изгиб шатуна.

Допускается изгиб шатуна не более 0,03 мм на каждые 100 мм его длины. Скручивание не должно превышать 0,05 мм. Правку шатунов, имеющих искривление стержня не более 0,1 мм, производят под прессом в холодном состоянии, затем его подвергают магнитному контролю.

После правки шатун механически обрабатывается. Сначала восстанавливают правильную геометрическую форму отверстия верхней головки. Если овальность отверстия 0,020-0,025 мм, то его притирают разрезным чугунным притиром при частоте вращения шпинделя станка 200-250 об/мин. На притир наносят тонкий слой пасты ГОИ и медленно перемещают шатун вдоль оси притира. После окончательной обработки овальность отверстия под втулку допускается до 0,02 мм. Втулку под палец для запрессовки в отверстие изготавливают с увеличенным наружным размером.

Изношенные втулки выпрессовывают из верхней головки шатуна при помощи реечного или гидравлического пресса. Новые втулки запрессовывают с натягом 0,038-0,065 мм. Их торцы подрезают заподлицо с поверхностью шатуна при помощи специальной фрезы, кромки притупляют конусным зенкером.

Наиболее ответственная операция при ремонте шатунов — растачивание втулок и вкладышей. При растачивании необходимо обеспечить параллельность всех отверстий, их минимальную овальность и нормальное расстояние между осями. Разностенность втулок допускается не более 0,3 мм.

Отверстия втулок и вкладышей растачиваются на специальном двухшпиндельном алмазно-расточном станке резцами с пластинками из твердого сплава Т30К4. При растачивании рекомендуется следующий режим обработки: частота вращения шпинделя до 2000 об/мин, подача 0,02-0,04 мм/об.

Изношенные штифты на нижней головке выпрессовывают и заменяют новыми.

У шатунных болтов могут появиться следующие неисправности: искривление или удлинение стержня, срывы и другие повреждения резьбы, глубокие забоины, трещины, повреждение граней головки болта или гайки.

Каждый болт перед постановкой на дизель проверяют магнитным дефектоскопом для выявления скрытых трещин. Резьбу болта и гайки проверяют специальными калибрами. При работе дизеля болты подвергаются воздействию растягивающих усилий, поэтому при каждой разборке необходимо проверять относительное удлинение болтов. В случае замены хотя бы одного шатуна проверяют массу всего комплекта на один дизель. Взвешивают шатуны в сборе с втулками верхних подшипников, но без шатунных болтов и нижних подшипников. Разница массы шатунов, входящих в комплект одного дизеля, не должна превышать 1%.

Поршневые пальцы

Перед осмотром поршневые пальцы тщательно обмывают чистым дизельным топливом. Осматривают при помощи лупы с 5-10- кратным увеличением. Основными неисправностями пальцев являются: износ рабочих поверхностей, трещины, задиры, сколы, изгиб или излом. Для выявления трещин палец подвергают магнитному дефектоскопированию. При наличии трещин, задиров, сколов, цветов побежалости, или при наружном диаметре 59,99 мм (дизель 4VD-21/15-2) поршневой палец выбраковывают. Для определения характера износа поршневые пальцы обмеряют микрометрической скобой с точностью до 0,01 мм в трех поясах в двух взаимно перпендикулярных плоскостях. В случае обнаружения эллипсности, конусности свыше 0,04 мм или бочкообразности и корсетности более 0,03 мм палец шлифуют до следующей градации ремонтного размера. Разрешается восстанавливать поршневые пальцы методом осталивания или хромирования с последующей механической обработкой до номинального размера в соответствии с чертежом завода- изготовителя.

Использовать пальцы, отремонтированные шлифованием, можно только в отремонтированных поршнях с уменьшенным диаметром отверстий в бобышках.

Поршни дизелей

В поршнях в процессе эксплуатации дизеля могут появиться следующие неисправности: износ направляющей цилиндрической части, в результате которого увеличивается зазор между поршнем и втулкой цилиндра; износ ручьев для компрессионных и маслосъемных колец; излом межручьевых перегородок; пригорание или оплавление головки (верхней части) поршня; трещины на головке поршня; износ отверстий для пальца в бобышках поршня; излом, обрыв поршня.

Износ направляющей части поршня, колец и ручьев для колец является естественным процессом, но в некоторой степени зависит от качества сборки этих деталей. Плохая привалка поршня в цилиндре, постановка колец с увеличенным зазором по высоте ручья способствуют более быстрому нарастанию износов.

Разработка ручьев для колец является естественным процессом, заложена в динамике движения поршня, зависит от качества сборки деталей. Постановка на поршень колец с увеличенным зазором по высоте ручья способствует увеличению зазора кольца в ручье и ухудшению компрессии цилиндра.

Излом межручьевых перегородок — явление редкое, но оно приводит к задирам рабочей поверхности цилиндра и, иногда, заклиниванию поршня.

Оплавлению и прогаранию головок способствует нарушение нормальной работы топливной аппаратуры, особенно форсунок, которое выражается в ухудшении распыления топлива, которое приводит к пригоранию (залеганию) поршневых колец в ручьях, так как отвод 40-60% всего тепла от поршня к втулке цилиндра и далее к охлаждающей воде в основном происходит через кольца.В случае приго- Рания колец в зазоре между ними и поршнем образуется прослойка нагара, которая обладает низкой теплопроводностью и препятствует переходу тепла от поршня к втулке. Это приводит к перегреву поршня. Трещины в поршнях могут появиться в результате ударных нагрузок и теплового эффекта.

Ослабление посадки пальца крепления шатуна в бобышках порш-

возникает из-за некачественной сборки или плохой смазки тру

щихся поверхностей. Работа дизеля с этим дефектом сопровождается характерным металлическим стуком.

Причиной обрыва поршня может быть его заклинивание во втулке цилиндра из-за перегрева дизеля. Линия обрыва, как правило, совпадает с осью пальца или идет по канавке одного из поршневых колец. Оборванные поршни ремонту не подлежат.

Для разъединения шатуна и поршня необходимо при помощи специальных щипцов вынуть из отверстий бобышек стопорные кольца, удерживающие поршневой палец, и выпрессовать палец (рис. 13.12). Если поршневые кольца не пригорели и свободно перемещаются в ручьях, то их снимают при помощи специальных клещей (рис. 13.13), губки которых вставляют в замок кольца, разжимают его и снимают с поршня. Если же кольца пригорели, то поршень обмывают в горячем моющем растворе (кальцинированная сода 10%, жидкое стекло 10%, мыло 10%, хромпик 10%). Очищать поршни от

Рис.

13.12. Способ выпрес- совки пальца из

поршня

После окончательной разборки и обмывки поршень тщательно обмеряют микрометрической скобой в двух взаимно перпендикулярных плоскостях и в трех поясах, как и диаметр втулки цилиндра. Диаметр головки поршня меньше диаметра его нижней части — юбки. Например, разница в диаметрах головки и юбки у поршня дизеля 4VD-21/15 составляет 0,65 мм, дизеля 4VD-12,5/9 — 0,89 мм.

Рис.

13.13. Клещи для снятия колец с поршня:

— стальная

лента;

— рычаги

Износ кольцевых ручьев поршня по высоте определяют шаблоном и щупом. Вместо шаблона можно использовать новое кольцо. Если зазор между шаблоном и межручьевой перегородкой выше нормы, то ручьи растачивают на токарном станке до ремонтного размера или наплавляют, а затем растачивают до номинального размера. Зазор для каждого кольца замеряют не менее чем в трех-четырех местах по периметру.Разность диаметра пальца и отверстий в бобышках поршня определяют сравнением замеров, сделанных микрометрической скобой и индикаторным нутромером.

Для выявления трещин поршень обмывают в керосине, наносят меловой раствор, высушивают и по наличию жирных пятен судят о характере трещин или осматривают при помощи лупы с 10-кратным увеличением.

Поршень выбраковывают при наличии следующих дефектов: задиров трещин, надрывов независимо от их величины и расположения; износа тронковой части более допустимых размеров; выработки отверстия в бобышках под палец более 60 мм (4VD-21/15-2), 30 мм — (4VD-12,5/9), 50 мм — (К-461М1); износ канавки под стопорное кольцо поршневого пальца более 2,4 мм — 4VD-21/15-2, 1,65 мм — 4VD-12,5/9, 45мм — К-461М1; ширина канавок под компрессионные и маслосъемные кольца более допустимых размеров.

Поршни дизеля К-461М при износе отверстия под палец и канавок поршневых колец выше допустимых пределов восстановлению не подлежат, дизелей 4VD-21/15-2, а также 4VD-21,5/9 ремонтируются.

Неглубокие

риски и наволакивание металла на головке

поршня зачищают напильником и полируют

шлифовальной шкуркой (ГОСТ5009-68) зернистостью 80-12, смоченной в

керосине.

Поршни с износом поверхности канавок под компрессионные и маслосъемные кольца ремонтируют наплавкой. Перед наплавкой поршни вручную очищают кордной щеткой или в установке для очистки деталей с применением косточковой крошки, затем вываривают в щелочном растворе при температуре 90-100°С в течение 1 ч ручьи канавок, подлежащие наплавке, разделывают под углом 60°. Поршни нагревают до температуры 300-350°С и наплавляют при помощи автогенного аппарата с горелкой № 6 или № 7. В качестве наплавляемого металла используются прутки, изготовленные из старых поршней или проволоки марок АК-5, АК-4. После наплавки поршень медленно охлаждают, а затем подвергают механической обработке.

Проточку канавок производят на токарном станке. Стенки канавок после проточки должны быть параллельными между собой. Допускается биение торцов канавки не более 0,1 мм. Качество проточки проверяют шаблоном или поршневым кольцом соответствующего Размера.

Поршни и цилиндры дизеля 4VD-12,5/9 изготовляют, кроме номинального, еще четырех ремонтных размеров с интервалом 0,5 мм от

417

99 до 92 мм, а каждый ремонтный размер, в свою очередь, имеет три группы селекции. Таким образом, при сборке дизеля необходимо подбирать комплект деталей не только по ремонтным или номинальным размерам, но и по размерам групп селекции. Для облегчения комплектации деталей каждой группе селекции присвоено буквенное клеймо. При сборке дизеля необходимо подобрать детали из одной группы селекции. Ниже в качестве примера приведены значения номинальных диаметров цилиндра и поршня трех групп селекции и соответствующие им буквенные клейма:

Введение 2