- •Введение

- •Технология восстановления деталей вагонов

- •Поверхностей:

- •Поверхностей:

- •2.4 Сварочные работы при ремонте вагонов

- •3 Ремонт колесных пар

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •Ремонт буксового узла

- •Шейкам осей:

- •Ремонт рессорного подвешивания

- •Ремонт тележек грузовых вагонов

- •Ремонт тележек пассажирских вагонов

- •Место клейм приемки

- •Вагонов:

- •Ремонт ударно-тяговых устройств

- •Автосцепок

- •Замыкающей части замка (а), ширины зева автосцепки (6) и износов контура зацепления (в, г) шаблоном 940р

- •Ремонт приводов генераторов пассажирских вагонов

- •Ремонт рам и кузовов вагонов

- •Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов

- •Техническое обслуживание и ремонт холодильного оборудования и установок кондиционирования воздуха

- •Вентиля

- •И вспомогательное оборудование

- •Аппаратов

- •Техническое обслуживание и ремонт дизельного оборудования

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •9 8 Рис. 13.24. Золотниковый воздухораспределитель дизеля 4вд-21/15-2

- •Техническое обслуживание и ремонт электрооборудования вагонов

- •Список литературы

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

Ремонт рам и кузовов вагонов

Неисправности рам вагонов, их причины

Наиболее частыми неисправностями рам вагонов являются образование в них трещин, изломов, прогибов балок, ослабление заклепок упорных угольников, протертости хребтовых балок в местах установки поглощающего аппарата, коррозионные повреждения.

Неисправности в рамах возникают вследствие многократных соударений вагонов при маневровых работах, при нарушениях правил погрузочно-разгрузочных работ, сходах вагонов с рельс, несоблюдении технологического процесса ремонта. Коррозионные повреждения особенно быстро происходят из-за плохого качества окраски рам, а также при перевозке в вагонах кислот, щелочей, минеральных удобрений и других агрессивных грузов. Наиболее ответственными и повреждаемыми участками в рамах вагонов являются: узлы соединений хребтовой балки со шкворневыми балками, места расположения упорных угольников и ударных розеток. Трещины в балках рам можно обнаружить по скоплению в местах их образования валиков из пыли, ржавчины, а в зимнее время — инея. Как правило, изломы балок рам вызывают какие-либо неисправности кузова, которые могут быть признаками неисправности рам вагонов. Обрыв соединения промежуточных стоек с нижней обвязкой является признаком излома хребтовой балки. Обрыв сварного соединения шкворневой стойки с нижней обвязкой полувагонов или крытых вагонов указывает на возможный излом хребтовой балки в зоне пятника, а обрыв угловой стойки в месте её соединения с нижней обвязкой — на излом хребтовой балки в месте ее соединения с концевой балкой. Излом хребтовой балки у вагонов-хопперов можно выявить по наличию обрыва угловой или шкворневой стойки в месте их соединения с верхней обвязкой.

Не допускаются в эксплуатацию вагоны, в рамах которых обнаружены следующие неисправности:

трещины, переходящие с горизонтальной полки на вертикальную стенку у шкворневой, хребтовой, боковой продольной и концевой балки;

трещины в узлах соединения хребтовой балки и шкворневой;

продольные трещины в любых балках длиной более 300 мм;

вертикальные или наклонные трещины в любой стенке длиной более 100 мм при измерении по вертикали между их концами;

трещина любого расположения, если она проходит более чем через одно отверстие для болтов или заклепок;

обрыв сварного шва в узлах соединения балок;

обрыв более одной заклёпки или ослабление болтового или заклепочного крепления пятника к раме вагона;

трещины или разрывы верхнего или вертикального листа в шкворневой или концевой балках;

вертикальный прогиб более 100 мм балок рам грузовых вагонов.

Рамы пассажирских вагонов испытывают значительно меньшие нагрузки, но и у них в результате длительной эксплуатации и нарушении правил маневровых работ и поездных режимов могут возникать трещины и изгибы, особенно в концевых балках. На пунктах оборота и формирования не разрешается включать в поезда пассажирские вагоны, в рамах которых обнаружены трещины.

Устранение неисправностей в рамах вагонов требует больших затрат времени, поэтому их ремонт выполняют на специализированных путях текущего отцепочного ремонта.

Ремонт рам вагонов

Перед ремонтом все балки рам, их сварные соединения очищают 'я загрязнений, разрушившегося лакокрасочного покрытия, ржавчины и подвергают контролю их техническое состояние.

Степень поражения коррозией определяют измерением толщины металла балок рам толщиномером или засверловкой отверстий диаметром 8-10 мм в наиболее пораженном месте, а также сравнением результатов замера с чертежными размерами.

Металлические части рам, поврежденные коррозией не более 20% площади поперечного сечения при деповском ремонте и 15% — при капитальном, можно не ремонтировать при условии, что отдельные их стенки и полки повреждены коррозией не более 1/3 номинальной толщины. Балки рам, поврежденные коррозией от 20 до 30% площади поперечного сечения при деповском ремонте и от 15 до 30% — при капитальном, ремонтируют сваркой при условии, что их отдельные элементы имеют толщину не менее половины номинальной. Части рам, повреждённые коррозией более чем на 30% поперечного сечения или имеющие отдельные элементы толщиной менее половины номинальной толщины при длине поврежденных участков более 500 мм, следует заменить. При повреждении балок при длине менее 500 мм разрешается ремонтировать сваркой. Перед выполнением сварочных работ поверхности рам следует зачистить до металлического блеска. Пораженные коррозией балки рам разрешается восстанавливать сплошной наплавкой при длине повреждения до 500 мм, а при большей длине — приваркой накладок толщиной не менее 4 мм.

Прогибы

балок рам выправляют с применением

стендов, домкратов, прессов и растяжек

с предварительным местным подогревом

деформированного участка при помощи

форсунок, работающих на газе или жидком

топливе. Например, для правки уширений

хребтовой балки в месте установки

поглощающего аппарата можно применить

гидропресс (рис. 10.1), разработанный ПКТБ

ЦТВР МПС. Гидропресс состоит из скобы

1,

гидропривода 6,

рукава высокого давления 5

и муфты разъемной 2.

Скоба собрана из двух рычагов, шарнирно

соединенных между собой в верхней части

и с помощью тяги — в нижней. Гидропривод

смонтирован на раме и состоит из

электродвигателя, насоса типа Н-400

и бака с маслом.

Мостовым краном устанавливают скобу в месте повреждения хребтовой балки и с помощью разъемной муфты подключают к гидроприводу. Включают гидропривод и производят правку деформированной балки, а затем, передвинув скобу на новое место, повторяют процесс правки.

Не допускается прогиб хребтовых, боковых и продольных балок рам грузовых вагонов в горизонтальной и вертикальной плоскости более 50 мм при деповском ремонте и более 25 мм — при капитальном. Если эти балки имеют прогиб в вертикальной плоскости более 200 мм или в горизонтальной — более 100 мм, то вагон подлежит исключению из инвентаря. Для шкворневых и концевых балок наибольший допускаемый прогиб не должен превышать 20 мм при деповском ремонте и 10 мм — при капитальном.

Рис. 10.1. Пресс гидравлический для правки уширений хребтовых балок:

— наконечник для заделки рукавов;

— рукав; 6— гидропровод

Прогибы концевых и промежуточных балок рам пассажирских вагонов допускаются в горизонтальной плоскости не более 10 мм при капитальном и не более 15 мм — при деповском ремонте, а в вертикальной плоскости — не более 15 мм при всех видах ремонта вагонов.

При ремонте трещин в балках рам, ранее отремонтированных правкой, усиливающие накладки ставят на заклепках. Число заклепок должно быть таким, чтобы площадь сечения заклепок с каждой стороны ремонтируемого участка была не меньше площади сечения накладок. Заклепки ставят в шахматном порядке.

Протертости хребтовой балки в месте установки поглощающего аппарата более 4 мм при капитальном и более 5 мм — при деповском ремонте ремонтируют постановкой усиливающих накладок толщиной

10 мм, которые устанавливают под заклёпки упорных угольников и приваривают по двум сторонам параллельно продольной оси хребтовой балки. Такую же накладку следует установить после заварки трещины

1 вконсольной части рамы (рис. 10.2) при условии расположения трещины не ближе 200 мм от шкворневой балки.

Изношенные поверхности пятников ремонтируют наплавкой, если глубина износа не превышает 7 мм у пятника грузового вагона и Юмм — у пассажирского. Скользуны рам ремонтируют наплавкой при износе до 50% номинальной толщины.

Рис.

10.2. Хребтовая балка, отремонтированная

накладками в месте расположения упорных

угольников

Трещины ремонтируют после устранения прогибов рам. Сквозные трещины необходимо засверлить по концам диаметром сверла 6—12 мм, несквозные трещины разделывают так, чтобы длина разделки превышала длину трещины на 15-20 мм с каждой стороны. Далее трещину вырубают на всю глубину залегания под углом 60-65°.

Разделку можно производить рубкой, фрезерованием, электроду- говой или кислородной резкой. Для дуговой резки рекомендуется применять электроды типа ОЗР. После заварки трещины ремонтируемое место необходимо усилить постановкой накладок. Размеры и форма накладок зависят от размеров и расположения трещины. Плоские накладки устанавливают на продольные трещины, угловые накладки — на поперечные, а если трещина переходит с горизонтальной полки на вертикальную, то устанавливают корытообразную накладку (рис. 10.3, б). Двухсторонние накладки следует устанавливать при соединении балок встык или если после заварки трещин целой остается не более половины вертикальной стенки балки или не более одной горизонтальной полки. Трещины в деталях, изготовленных из низкоуглеродистой или низколегированной стали, необходимо заварить электродами типа Э42А или Э50А, а при полуавтоматической сварке — сварочными материалами, обеспечивающими свойства металла шва не ниже получаемых при сварке указанными типами электродов.

Толщина односторонней накладки должна быть в пределах 0,8-1 толщины основного металла, а двухсторонней — не менее половины. По длине накладки перекрывают концы трещин на 100— 200 мм; при установке накладок с двух сторон шва необходимо, чтобы противоположные швы были смещены не менее чем на 30 мм.

При

ремонте хребтовой балки полувагона

разрешается заварка трещин I

(рис. 10.3, а)

двутавра с постановкой плоских усиливаю-

Рис.

10.3. Хребтовые балки с трещинами и

изломами, отремонтированные заваркой

с постановкой накладок

щих

накладок, а также частичная замена

двутавра вставками длиной не менее 1000

мм. Трещины 2

длиной менее 2/3 периметра сечения

основных элементов хребтовых балок

(двутавр в расчетный периметр не

включается) ремонтируют заваркой с

усилением накладками. В двутавре должен

быть сделан вырез для пропуска

горизонтальной накладки с последующей

ее обваркой.

При ремонте шкворневых и промежуточных балок грузовых вагонов разрешается производить заварку трещин и изломов верхнего листа с постановкой усиливающих накладок (рис. 3 0.4). На каждой балке при деповском и текущем ремонте допускается постановка не более трёх накладок, а при капитальном — не более двух. Трещины длиной до 30 мм в верхних листах промежуточных балок можно заваривать без накладок.

ж

it

Трещина

Излом 1

И1 / ~ч

/~ “Ч

1

N

Излом

Трещина

Рис. 10.4. Верхние листы промежуточных и шкворневых балок, отремонтированные сваркой

На концевой балке рамы разрешается:

заварка не более двух трещин и одного излома в любом месте балки с постановкой накладок при капитальном ремонте и не более трех трещин и одного излома — при деповском и текущем;

полная или частичная замена нижнего или верхнего листа с усилением накладками;

замена части профильной штампованной балки (не более половины длины) с усилением накладками. Постановка новой части допускается при условии выполнения не более одного стыка, а расстояние между стыком и ударной розеткой — не менее 200 мм (рис. 10.5);

устанавливать усиливающую накладку над ударной розеткой рамы полувагона так, чтобы накладка располагалась симметрично относительно оси вагона (рис. 10.6).

На

шкворневых и промежуточных балках

разрешается заварка трещин 1

и изломов вертикальных листов с

постановкой накладок 2

(рис.

10.7, а)

А-А

Б-Б

б).

Рис.

10.5. Концевая балка цистерны,

отремонтированная постановкой новой

части

Рис.

10.6. Концевая балка полувагона,

отремонтированная путем постановки

усиливающей накладки

Рис. 10.7. Вертикальный и нижний лист шкворневой балки и отремонтированной балки

сквозная трещина на всей плоскости верхней полки одного из швеллеров хребтовой балки на расстоянии до 1020 мм от края горизонтального листа шкворневой балки к середине вагона (ЦМВО-66);

сквозная трещина на всей плоскости нижней полки одного из швеллеров хребтовой балки на расстоянии до 680 мм от края горизонтального листа шкворневой балки к середине вагона (ЦМВО-66);

сквозная трещина на всей плоскости горизонтальной полки боковой обвязки рамы на расстоянии до 480 мм от края горизонтального листа шкворневой балки к середине вагона (47К и 47Д);

сквозная трещина на всей плоскости вертикальной полки боковой обвязки рамы на расстоянии до 625 мм от края горизонтального листа шкворневой балки к середине вагона (47К и 47Д).

Неисправности кузовов вагонов

Неисправности и повреждения кузовов вагонов разнообразны и зависят от условий эксплуатации вагона и его конструктивных особенностей. Наиболее характерными неисправностями для всех типов вагонов являются трещины, пробоины, прогибы, вмятины, коррозионные повреждения металлических деталей и гниение деревянных, а также повреждения деталей крепления бортов дверей и крышек люков. Основными причинами неисправностей кузовов являются нарушение правил погрузки и выгрузки грузов, нарушение правил маневровых работ и нарушение технологического процесса ремонта.

Неисправности кузовов вагона можно выявить при встрече поезда в парке прибытия по характерным признакам, которые приведены в таблице.

После остановки поезда осмотрщики вагонов проверяют техническое состояние кузовов вагонов и принимают решение по устранению неисправностей.

Не допускается эксплуатация вагонов, кузова которых имеют следующие неисправности:

|

Признаки неисправности |

Характер неисправности |

|

1. Провисание или перекос двери, срыв ролика с направляющего рельса. |

Срыв роликов двери крытого вагона с направляющих, выдавливание двери. |

|

2. Провисание крышки люка полувагона или борта платформы, обрыв торцовой двери полувагона, угрожающие их падению или развалу груза. |

Нарушение крепления крышек люков, торцовых дверей, бортов платформы. |

|

3. Прогиб продольной стенки наружу или внутрь полувагона. |

Нарушение соединений угловых и промежуточных стоек. |

|

4. Обрыв и поднятие листов железа кровли, угрожающие соприкосновением с контактным проводом. |

Повреждение кровли крыши вагона |

|

5. Подъём концов вагона вверх и опускание средней части вниз, следы касания тормозного оборудования о верхнее строение пути, наклон вагона и выход боковых стен вагона за пределы габарита подвижного состава |

Излом или обрыв балок рамы вагона, обрыв стоек. |

|

6. Появление из дверей, окон, пола, люков, аккумуляторного ящика вагона дыма или пламени. |

Возникновение пожара в вагоне. |

|

7. Провисание генератора, карданного вала, редуктора, нарушение крепления шкива, следы царапин, повреждений негабаритной планки или бруса |

Обрыв генератора, редуктора, карданного вала, шкива ременной передачи. |

|

8. Перекос вагона в поперечном или продольном направлении, выход груза за пределы буферного бруса на расстояние более 500 мм или расстояние между грузами соседних вагонов менее 200 мм, обрыв проволочных растяжек и деталей крепления груза |

Нарушение крепления, сдвиг груза Возможно падение груза на путь. |

повреждения крыши, обшивки, пола, угрожающие сохранности груза или вызывающие его падение на путь;

обрыв сварного шва соединения стойки с верхней или нижней обвязкой;

отсутствие или повреждение дверей, крышек люков, бортов, которые могут вызвать их самопроизвольное открывание, падение на путь, выход за габарит или падение груза;

уширение или перекос кузова более 75 мм;

излом верхней обвязки полувагона;

появление трещин в котлах цистерн, которые вызывают течь груза, сдвиг котлов, ослабление или обрывы пояса котла;

открытие крышки колпаков или сливных приборов цистерн, неисправности сливных приборов, приводящие к потере груза;

повреждения подножек, поручней, переходных площадок, нарушающие прочность их крепления;

открытие загрузочных люков, незафиксированные штурвалы привода механизма разгрузки вагонов-хопперов для зерна, цемента, удобрений и т.д.;

наличие ситуации, когда отсутствует или не фиксируется в вертикальном рабочем положении хотя бы один фитинговый упор платформы для перевозки крупнотоннажных контейнеров.

Осмотр и ремонт кузовов и внутреннего оборудования пассажирских вагонов производят при подготовке к рейсу на пунктах формирования и оборота, а также при производстве ТО-2 и ТО-3.

При контроле осмотрщики должны проверить:

исправность подножек, поручней, запоров потолочных люков и дверей;

состояние пола, стен, потолков помещений вагонов;

исправность и состояние мебели, обивки диванов, полок, кресел, оконных штор, дверных замков, зеркал;

комплектность и надежность крепления фурнитуры.

Все обнаруженные неисправности устраняют, недостающее оборудование пополняют. При подготовке к летним перевозкам проверяют работу механизмов подъема оконных рам, а перед зимними перевозками — исправность оконных рам, прижимных рамок и уплотняют их.

Загрязнения поверхности на твердом пластике стен и перегородок следует удалить моющими растворами (3% раствор кальцинированной соды в теплой воде с мылом; 2% раствор моющего порошка «Лотос» с последующим промыванием водой). Пятна краски удаляют растворителями 646 или уайт-спиритом. Панели туалетов при разрушении покрытия окрашивают.

Поврежденные участки из павинола или пластика ремонтируют путем удаления дефектных участков и постановкой на клее вставок с последующей шпатлевкой и окраской поверхностей. Повреждения линолеума пола также ремонтируют постановкой вставок с промазкой стыков эпоксидной шпатлёвкой ЭП-00-10 с последующей окраской пола в пределах ремонтируемого помещения.

Все разбитые стекла и зеркала должны быть заменены.

Ремонт кузовов универсальных плаформ

Перед подачей вагона в ремонт кузов очищают от остатков перевозимых грузов.

До постановки на ремонтную позицию каждый вагон осматривают и определяют объем работ с последующим составлением дефектной ведомости ремонтных работ формы ВУ-22, которая является основанием для получения из кладовой исправных деталей вагонов и выдачи нарядов на работы по восстановлению изношенных деталей.

Деповской и капитальный ремонты вагонов осуществляются стационарным или поточно-конвейерным методами. Ремонтные позиции должны быть оснащены необходимыми средствами механизации для выполнения разборочно-сборочных и ремонтных работ по устранению всех неисправностей кузовов и рам вагонов.

У универсальных платформ наиболее часто повреждаются доски пола и борта.

При капитальном ремонте вагона все борта должны быть сняты, а пол разобран. При деповском ремонте вагона снимают только неисправные детали. Наиболее часто встречающимися неисправностями бортов являются прогибы в вертикальной и горизонтальной плоскостях, пробоины и трещины на листах обшивки, трещины в сварных швах и износ деталей крепления бортов к раме.

При капитальном ремонте вагона наибольшая кривизна борта в вертикальной плоскости по всей его длине допускается до 4 мм, а в горизонтальной плоскости — до 8 мм при проверке бортов в закрытом состоянии.

При деповском ремонте вагона искривление борта во всех направлениях не должно превышать 25 мм. Деформированные борта правят на гидравлических или пневматических прессах.

При деповском ремонте можно производить правку без снятия бортов с платформ с использованием стяжек и приспособлений, изготовленных на базе домкратов. При ремонте бортов разрешается:

восстанавливать разрушенные сварочные швы деталей крепления бортов;

ремонтировать сваркой продольные трещины длиной до 100 мм без постановки усиливающих накладок;

восстанавливать сваркой до шести поперечных трещин с поста новкой усиливающих накладок толщиной 3-4 мм, перекрываю щих сварные швы профильными накладками не менее чем на 50 мм. Поперечные трещины после разделки не должны уменьшать площадь поперечного сечения борта более 30%;

ремонтировать протертости обшивки борта размером более 50% предельной толщины листа, а также пробоины постановкой накладок толщиной 3-4 мм, перекрывающих повреждение не менее чем на 50 мм с каждой стороны;

изношенные поверхности валиков и клиньев механизма запора борта восстанавливать наплавкой и механической обработкой.

Изогнутые детали крепления бортов правят, а при наличии трещин — заменяют. Рабочая поверхность клина должна плотно прилегать к петле. Местные зазоры более 1 мм не допускаются. Шарнирные соединения смазывают осевым маслом или смазкой УС-1. Кольца, установленные на бортах, должны свободно набрасываться на крюки рамы и обеспечивать надежное крепление бортов в открытом положении. Отклонение по вертикали верхних поверхностей кронштейнов торцового борта допускается не более 4 мм.

Размеры гнезд скоб лесных стоек проверяют шаблонами, неисправные и несоответствующие установленным размерам — заменяют.

После ремонта зазор между бортами и армировочными угольниками при закрытых бортах допускается не более 5 мм, при этом местные зазоры не должны превышать 7 мм на длине не более 500 мм.

Местные зазоры до 12 мм разрешается устранять путем приварки планок с внутренней стороны кромки борта толщиной 4 мм на длине не более 800 мм. Зазоры свыше 12 мм устраняют правкой нижних кромок борта.

Зазоры между торцами продольных бортов в закрытом состоянии допускаются не более 6 мм. Для регулировки этих зазоров разрешается постановка шайбы на валик между петлей борта и державкой или приварка планки из стали СтЗ толщиной 4 мм на один из смежных бортов.

Доски пола с поперечными трещинами и изломами заменяют. Настил пола перебирают, если зазоры между досками более 5 мм. Пол собирают из досок, просушенных и обработанных на четырехстороннем строгальном станке без четвертей, толщиной 55 мм и шириной не менее 120 мм. Разрешается использовать бывшие в употреблении доски толщиной не менее 48 мм, а также склеенные по длине доски с размещением места склеивания над продольной балкой.

Трещины в металлическом настиле и деталях крепления деревометаллического пола не допускаются.

Зазор между армировочным угольником и боковым швеллером допускается не более 3 мм.

Ремонт фермы и обшивки

цельнометаллических вагонов

Наиболее часто в элементах каркаса и металлической обшивки кузовов цельнометаллических вагонов встречаются изгибы и изломы верхней обвязки, стоек, уширение и сужение кузова, разрушение сварных швов каркаса и обшивки, коррозионные повреждения металлических элементов кузова.

Допускаемые размеры при ремонте прогибов и вмятин зависят от вида ремонта вагонов. При деповском ремонте вагонов местные прогибы и вмятины элементов каркаса не должны превышать 30 мм, а перекосы кузовов полувагонов, крытых и специализированных вагонов — не более 50 мм.

Наибольшее уширение боковых стен полувагона не должно превышать 60 мм в средней части, а в плоскости угловых стоек — 30 мм.

Для ремонта элементов кузова рекомендуется применять передвижные вагоноремонтные машины (рис. 10.8), которые позволяют механизировать наиболее трудоемкие работы при ремонте кузовов правкой и сваркой. Машина оборудована прессами с гидроприводом для правки верхней и нижней обвязки, стоек, армировки пола, ликвидации уширения и сужения кузова, а также для прижатия элементов каркаса кузова при выполнении сварочных работ.

Трещины и изломы в стойках и обвязках каркаса грузовых вагонов ремонтируют сваркой с обязательной постановкой усиливающих накладок (рис. 10.9). Форма усиливающих накладок зависит от формы ремонтируемого элемента и размеров повреждения. Излом верхней обвязки полувагона ремонтируют с постановкой двух наружных угловых

Рис.

10.8. Передвижная машина для ремонта

полувагона:

накладок толщиной 6 мм и приваркой их по периметру (рис. 10.10). Вмятины глубиной более допустимого размера в стойках коробчатого сечения устраняют постановкой накладок толщиной 6 мм с подгонкой по форме вмятин и обваркой по периметру (рис. 10.11).

В

каркасах кузовов пассажирских и

рефрижераторных вагонов (рис. 10.12) при

всех видах ремонта разрешается

ремонтировать сваркой в шпангоутах и

стрингерах трещины 1,

изломы 2

и пораженные коррозией на 25+50% площади

поперечного сечения места 3.

Рис. 10.9. Стойки кузова, отремонтированные заваркой с постановкой накладок

В

обшивке стен цельнометаллических

грузовых вагонов разрешается

ремонтировать трещины, пробоины,

участки, пораженные коррозией на

глубину более 30% постановкой накладок

с внутренней стороны площадью не

более 0,25 м2.

В обшивке пассажирских вагонов (рис.

10.13) пробоины 1,

прорезы 2

длиной

более 100 мм и шириной более 3

мм ремонтируют постановкой вставок

3

с приваркой их по периметру при условии,

что в проёме между стойками будет не

более одной вставки.

А-А

Рис.

10.10. Ремонт верхней обвязки полувагона

Детаяи

'каивдга;

Рис. 10.11. Ремонт стоек

Рис.

10.12. Ремонт каркаса пассажирского и

рефрижераторного вагонов

Рис.

10.13. Ремонт металлической обшивки стен

Листы цельносварной крыши при поражении коррозией или пробоинах ремонтируют приваркой накладок толщиной 1,5-2 мм. Площадь каждой накладки должна быть не более 0,3 м2, а расстояние между ними — не менее 1 м. При больших повреждениях листы заменяют. Вагоны, у которых требуется заменить более 50% листов крыши, направляют в капитальный ремонт для замены всей крыши.

Поврежденные металлические листы пола ремонтируют приваркой накладок площадью не более 0,3 м2 или вваркой вставок площадью не более 1 м2.

Разрешается заменять гофрированные листы консольной части пола на гладкие толщиной 3 мм.

Накладка

-

- /

fl]

If ''

}

Л

<

"7

^B=fs=s==r

Рис.

10.14. Ремонт металлической обшивки

крытого вагона

Ремонт кузовов крытых вагонов

Основными неисправностями кузовов крытых вагонов являются: повреждения досок пола, деревянной обшивки, дверей, потолочных и боковых люков, изгиб дверных рельсов, а также повреждения опалубки крыши.

При

капитальном ремонте вагонов пол

полностью перебирают, при деповском —

снимают только повреждённые доски.

Новые доски для пола устанавливают

толщиной 55+|

мм, шириной не менее 120 мм. Разрешается

использовать доски, бывшие в эксплуатации,

толщиной не менее 48 мм. Местные,

несквозные, зазоры в соединении

досок допускаются не более 3 мм, а у н-е

перебираемого пола — не более 5 мм.

Доски обшивки стен с изломами, трещинами,

без гребней и шпунтов и неплотно

прилегающие подлежат замене. Разрешается

устанавливать склеенные доски с

размещением стыка на хребтовой балке

или на стойках каркаса. Перед постановкой

на вагон доски грунтуют.

Все неисправности в обшивке потолка из фанеры или древесноволокнистой плиты устраняют постановкой вставок, которые крепят гвоздями к деревянным брускам дуг крыши. Ремонтные вставки грунтуют с обеих сторон.

Крышки люков с изгибами и вмятинами выправляют. Неисправные люковые запоры заменяют или ремонтируют. Кромки закрытой крышки бокового люка должны перекрывать рамку люка не менее чем на 15 мм.

Двери ремонтируют на специализированном участке. Изгибы обвязки двери, дверных проемов, зонтов, порогов выправляют. Непа- раллельность обвязки двери и разность величин диагоналей допускается не более 7 мм.

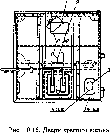

Трещины

1,

2

(рис. 10.15) в листе обшивки и в обвязке

двери и пробоины 3

ремонтируют заваркой с постановкой

усиливающих накладок. При деповском и

текущем ремонте допускается трещины

длиной до 100 мм ремонтировать заваркой

без постановки усиливающих накладок.

Общее количество накладок на двери

крытого вагона должно быть не более

четырех. Разрешается производить

частичную замену обшивки двери

гофрированным или плоским листом по

всей высоте двери.

Уширение кузова допускается не более 15 мм.

Ремонт крышек разгрузочных люков и дверей полувагонов

Частыми неисправностями крышек разгрузочных люков и торцовых дверей полувагонов являются: выпуклость, прогибы, пробоины и трещины, а также износ их запорных механизмов.

При капитальном ремонте вагонов крышки люков и торцовые двери с полувагона снимают и ремонтируют, а при деповском ремонте снимают только в случае необходимости.

Выпуклость и прогиб крышек люков более 25 мм устраняют правкой на прессах.

При деповском и текущем ремонтах вагонов в крышках люков разрешается производить без снятия с полувагона заварку дефектов в сварных швах, заварку не более двух трещин длиной до 100 мм, разрешается также приваривать усиливающую планку переднего угольника обвязки и планки под запорные угольники.

Со снятием с вагона на крышках люков разрешается, кроме перечисленных работ, выполнять следующие:

заварку трещин в углах или местах расположения петель при условии, что их количество не более четырёх и длина каждой трещины не более 100 мм. Обязательно требуется приваривать усиливающие накладки, перекрывающие трещины не менее 50 мм с каждой стороны;

заварку трещин в ребрах, угольниках и передней отбуртовке с последующим усилением накладками длиной 100 мм;

заварку лучевых трещин у отверстия для заклепок петель;

приварку накладок на лист крышки в количестве не более трех при условии, что размеры накладок не превышают 200x400 мм, а расстояние между ними не менее 150 мм.

Толщина металла крышки люка в местах наложения сварных швов должна быть не менее 4 мм.

Изношенные детали запорного механизма восстанавливают наплавкой. В закрытом состоянии сектор должен плотно запирать закидку (рис. 10.16). Величина захода закидки за поле кронштейна должна быть не менее 44 мм, а зазор между пальцем сектора и скобой запорного механизма — от 5 до 14 мм.

Для устранения местных зазоров между крышкой люка и плоскостью её прилегания производят правку соответствующего места или приваривают не более двух планок общей толщины до 12 мм на горизонтальные полки запорных угольников. Ширина планок должна быть 50 мм, а длина от 60 до 100 мм. Если в открытом состоянии крышка люка опирается не на оба упора, то разрешается на один из упоров наваривать прокладку.

Торсионные механизмы разбирают, их детали осматривают и ремонтируют. Наибольший износ в шарнирных соединениях рычагов должен быть не более 3 мм. Угол закручивания торсиона определяют

Рис. 10.16. Запорный механизм крышки люка полувагона:

по положению нижнего рычага в разъединённом состоянии. Угол наклона нижнего рычага от вертикальной оси должен составлять 25-30°.

Шарнирное соединение рычага смазывают графитовой смазкой УСсА. После установки на полувагон крышка люка должна подниматься усилием одного человека.

Ремонт торцовых дверей производят аналогично ремонту дверей универсальных крытых вагонов.

Ремонт котлов цистерн

Эксплуатационный парк цистерн отличается разнообразием в зависимости от условий перевозки и свойств грузов.

Технология ремонта котлов имеет многие характерные особенности, связанные с различным материалом стенок и наличием для многих котлов избыточного давления при погрузке-выгрузке или транспортировке перевозимых грузов. При ремонте котлов цистерн для перевозки грузов под давлением более 0,07 МПа (0,7 кг/см2) следует руководствоваться требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Гос- гортехнадзором.

Выполнение сварочных работ на цистернах для перевозки опасных грузов разрешается сварщикам, прошедшим обучение и сдавшим аттестационные испытания в соответствии с требованиями Госгортех- надзора.

Наиболее частыми неисправностями котлов цистерн являются: коррозионные разрушения, трещины, ослабление сварных швов между листами и сварных швов крепления к котлу деталей, излом внутренних лестниц, а также повреждения сливных приборов.

До подачи в ремонт котлы цистерн должны быть пропарены, промыты, очищены изнутри и снаружи, а также дегазированы и проверены на взрывобезопасность.

Подготовка специализированных цистерн к ремонту выполняется предприятиями, их эксплуатирующими, а цистерны для нефтепродуктов — пунктами подготовки к наливу.

До начала выполнения сварочных работ необходимо установить по технической документации материал котла и элементов его крепления, что позволит выбрать сварочные материалы и материалы вставок. Выбранные сварочные материалы должны обеспечить сохранность качества перевозимых грузов.

При

всех видах ремонта котлов четырехосных

цистерн разрешается заварка трещин

1(рис. 10.17) независимо от места их

образования в количестве не более одной

на 1 м2, а также трещин2в сварных соединениях продольных и

кольцевых листов. Если трещина3уходит под фасонную лапу, то ее заварка

производится при срезанной фасонной

лапе. Трещины6,переходящие с колпака на котел цистерны,

ремонтируют заваркой после её разделки

с двух сторон и после удаления сварного

шва соединения колпака на расстоянии

50 мм в обе стороны от трещины.

Пробоины

4ремонтируют путем вырезки поврежденного

участка и постановки вставки круглой

формы диаметром 15 см, а при больших

размерах пробоин допускается постановка

эллиптической или прямоугольной

вставки. Толщина металла вставки должна

соответствовать толщине котла в

месте ремонта.

Шг

3

2 1

5.При небольшой площади пораженного

коррозией участка разрешается производить

ремонт постановкой двух вставок на

обечайках площадью по 1,5 м2, а

также постановкой вставок общей

площадью до 1 м2на каждом днище

котла.

Рис.

10.17. Котел цистерны, отремонтированный

сваркой

встык с наложением двухсторонних сварных швов.

Площадь вставок не должна превышать 1 м2, а их количество на цилиндрической части котла — не более четырех, на броневом листе — не более одной. Общая площадь вставок на днище котла должна быть не более 1 м2. Трещины в котлах восьмиосных цистерн длиной до 500 мм можно заваривать без постановки усиливающих накладок. Если величина дефектов на обечайках и днищах превышает допускаемые размеры, неисправные элементы заменяют.

В шпангоутах допускается заварка трещин с постановкой усиливающих накладок толщиной 8-10 мм, перекрывающих трещину не менее чем на 100 мм.

Сливные приборы и предохранительные клапаны разбирают, осматривают и заменяют неисправные детали, а после сборки испытывают на соответствующее давление. При капитальном ремонте цистерн все резиновые прокладки сливных приборов заменяют на новые.

Погнутые штанги сливных приборов правят в горячем состоянии.

При ремонте стяжных хомутов разрешается участки пояса, имеющие трещины или пораженные коррозией, ремонтировать вваркой вставок длиной не менее 200 мм, а также приваривать к поясу болт, имеющий прямоугольное сечение в месте приварки.

Выявляют и устраняют все неисправности в опорах котлов, в помостах, лестницах, крышке колпака и других узлах.

Сварные швы котла, стяжные хомуты, винт штанги сливного прибора и крепление фасонной лапы к котлу при плановых видах ремонта подлежат неразрушающему контролю.

При ремонте цистерн-термосов в местах повреждений котла разбирают изоляцию для выполнения ремонтных работ. Неисправная изоляция восстанавливается согласно рабочим чертежам.

Отремонтированные котлы испытывают на герметичность: после деповского ремонта — воздухом под давлением 0,05 МПа (0,5 кгс/см2) с обмыванием всех мест, где может образоваться течь; после капитального ремонта — водой под давлением 0,2 МПа (2 кгс/см2). Падение давления воздуха или течь жидкости не допускается. Испытание проводят в течение 15 мин. Для проверки исправности сливного прибора цистерны в течение 10 мин находятся под давлением с открытой нижней частью (заглушкой) сливного прибора и 5 мин — с частично открытым клапаном при закрытой заглушке.

Котлы цистерн после ремонта сваркой подлежат только гидравлическому испытанию.

Ремонт оборудования кузовов

пассажирских и рефрижераторных вагонов

Повреждения металлических поверхностей кузовов рефрижераторных и пассажирских вагонов в эксплуатации происходит редко и, главным образом, в результате случайных ударов при нарушении правил маневровых или погрузочно-разгрузочных работ. Периодичность их ремонта и объём выполняемых при каждом виде ремонта работ зависит от степени поражения металлических поверхностей коррозией.

Наибольший объем работ по ремонту кузова и внутреннего оборудования у пассажирских и рефрижераторных вагонов производят при капитальном ремонте второго объема (КР-2). Для пассажирских вагонов дополнительно введен капитально-восстановительный ремонт (КВР).

П р и К Р-2 у пассажирских вагоновразбирают до металлической поверхности пол, а боковые стены — до верхнего уровня оконных проемов.

В тамбурах, туалетах, котельных помещениях, служебных отделениях и малых коридорах всех типов вагонов пол и стены вскрывают до уровня верхней обвязки.

В кухнях и раздаточных отделениях вагонов-ресторанов, кроме того, разбирают крышу над кухней и раздаточным отделением.

При КВР из вагона удаляют всё внутреннее оборудование, обшивку стен, деревянную обрешетку, изоляцию. После разборки наружные и внутренние поверхности кузова очищают от загрязнений, коррозии, старого лакокрасочного покрытия и осматривают обстукиванием мест, наиболее подверженных коррозии. Особое внимание обращают на состояние сварных швов, оконных проемов, подоконных панелей и пола. После выполнения ремонтных работ по устранению обнаруженных неисправностей на все внутренние поверхности наносят защитные покрытия с применением грунтовок, эмалей и антикоррозийных мастик.

Определение толщины металла в местах, подвергнутых коррозии, выполняют толщиномерами различных типов, например, УТ-91П (КВАРЦ 15).

Разрешается определять толщину металла сверлением отверстий с последующей их заваркой.

При КР-2 все деревянные детали обрешётки и настила пола при наличии гнили и механических повреждений заменяют. Крепление деталей должно исключить вибрации и ослабление. Деревянные детали, расположенные ниже подоконных поясов, пропитывают для защиты от гнили антисептическими пастами, а выше подоконных поясов — антипиренами, обладающими огнезащитными свойствами.

На внутренние поверхности вскрытых мест кузова после высыхания защитных покрытий укладывают новую изоляцию. В качестве термоизоляционного материала применяют негорючий материал URSAв оболочке из стеклоткани ТАФ-3. Для теплоизоляции пола разрешается использовать пенопласт ПСБ-С.

При КР-2 деревянный настил пола в вагонах заменяют новым, изготовленным из фанерных плит толщиной 20 мм марки ПФ-А.

Деревянный пол покрывают новым поливинилхлоридным линолеумом, изготовленным из трудногорючих материалов.

Облицовка потолков, стен, перегородок выполняется, как правило, из нового декоративного бумажно-слоистого пластика или вини- лискожи.

При наличии незначительных повреждений облицовки из пластика разрешается выполнять ремонт путем вырезания неисправных частей с постановкой на клей новых вставок по ширине рулона или целых панелей, подобранных по рисунку с последующей окраской в один цвет.

При капитально-восстановительном ремонтедля изготовления и ремонта обрешетки, обшивки стен, потолка, настила пола, изоляции применяют новые материалы, соответствующие требованиям «Пожарная безопасность пассажирских вагонов». Все элементы кузова и внутреннего оборудования должны быть изготовлены из негорючих и трудногорючих материалов. При КР-2 мебель, фурнитура и другие детали внутреннего оборудования с вагонов снимают, осматривают, ремонтируют или заменяют новой.

Обивка мягкой и полумягкой мебели (сидений диванов, верхних полок, спинок и сидений кресел) заменяют новой из негорючей ви- нилискожи ВО-Т-Н или нитроискожи.

Цвет обойного материала в пределах одного купе должен быть одинаковым. Верхние диваны должны быть оборудованы креплением для ремней безопасности.

При КВР для изготовления и ремонта внутреннего оборудования применяют новые материалы.

Все двери и окна при КР-2иКВРдолжны быть сняты. Двери осматривают, ремонтируют или заменяют на новые. При КВР независимо от состояния устанавливают новые оконные блоки, механизмы подъема окон. Подоконные поддоны, уплотнительная резинка окон, опускные светозащитные шторы при КВР и КР-2 должны быть поставлены новыми.

Дренажные отверстия прочищают. Оконные стекла должны быть изготовлены из закаленного стекла толщиной 5-6 мм.

Стекла с незначительными царапинами разрешается не заменять.

При КР-2 покрытие пола, облицовку стен, обивку мебели полностью заменяют на новые.

При капитальном ремонте первого объема (КР-1) вскрытие внутренней обшивки производят только в отдельных местах, наиболее подверженных гниению и коррозии. У пассажирских вагонов такими поверхностями являются полы и подоконные панели в туалетах, умывальных отделениях вагонов-ресторанов, служебных отделениях, а также в местах установки сточных труб. У рефрижераторных вагонов для проверки состояния изоляции и антикоррозийного покрытия металлических поверхностей производят частичное вскрытие настила пола и обшивки торцовых стен. При обнаружении коррозионных повреждений разборку производят до границ распространения коррозии.

При деповском ремонте пол разбирают только при наличии сквозных трещин, пробоин и нарушении герметичности по периметру.

При КР-1 и деповском ремонте осматривают внутреннее оборудование, двери, окна, неисправные детали ремонтируют, при необходимости отдельные узлы снимают с вагона для ремонта в соответствующих отделениях.

На внутренней облицовке стениз слоистого пластика мелкие риски и царапины удаляют шлифованием и полируют. Глубокие царапины с нарушением декоративного слоя разрешается покрывать пастой из синтетических смол соответствующего основному покрытию цвета с последующей шлифовкой и полированием отремонтированного места.

Поврежденные места пластика, павинола или винилискожи на стенах и перегородках ремонтируют путем вырезания повреждённых частей и постановки на клею вставок с последующей окраской в один цвет. Местные пробоины стен рефрижераторных вагонов ремонтируют постановкой накладок из стеклоткани или стальных накладок на эпоксидном клее К-115, а повреждения резинового покрытия пола — постановкой вставок и накладок из резины на клее 88 Н. Доски пола должны быть перед ремонтом высушены, а вставки и накладки зачищены и обезжирены ацетоном.

Внутреннее оборудованиепассажирских и рефрижераторных вагонов осматривают, отсутствующее пополняют, выявленные неисправности устраняют. Тщательно проверяют прочность крепления диванов, полок, столиков.

Повреждения в виде порезов, вырывов, трещин полимерного покрытия мебели ремонтируют приклеиванием заплат или заплатами, прошиваемыми по периметру. Заплаты выбирают из материалов той же расцветки и выработки, что и ремонтируемая обивка. На верхних полках разрешается ставить близкие по расцветке заплаты. Число и размеры ремонтируемых мест ограничено. При капитальном ремонте обивку с повреждениями, как правило, заменяют. При просадке более 30% толщины мягкого наполнителя из пенопластов его заменяют на новый.

Повреждённые и разбитые зеркала заменяют. Вся фурнитура внутреннего оборудования вагона должна быть укреплена, а неисправная — заменена новой или отремонтирована.

Потемневшие деревянные бруски диванов, дверей и другого оборудования вагонов циклюют, покрывают мастикой и лакируют.

Вся потемневшая алюминиевая фурнитура внутреннего оборудования должна быть отполирована, а металлическая — отхромирована или окрашена.

Внутренние оконные рамы открывают и осматривают. Оконные стёкла с трещинами заменяют новыми толщиной 5-6 мм. Резиновые уплотнения с трещинами, потерей эластичности заменяют на новые, из морозостойкой резины.

Подъёмные рамы должны плавно опускаться и подниматься. Неисправные пантографы и механизмы подъёма ремонтируют, их шарнирные соединения смазывают.

Влагоотводящие отверстия под окнами должны быть прочищены.

При установке рам проверяют зазор по периметру между коробкой и рамой, который должен быть не более 2 мм. Разрешается наращивать рамы постановкой накладок из той же породы древесины на клею и дополнительным креплением шурупами.

Двери в процессе эксплуатации могут иметь провисание на петлях, неплотное прилегание к проему, износ резиновых прокладок. Ослабшие петли укрепляют, изношенные — заменяют исправными. Регулировку двери производят с помощью регулировочных винтов с контргайками, имеющимися в петлях. Поврежденные резиновые прокладки заменяют новыми.

При сходе задвижной двери с рельса снимают карниз и регулируют ограничительные болты, а также прочно закрепляют ролики дверей. Неисправные дверные замки снимают и ремонтируют. Их исправность проверяют многократным повторением их действия на вагоне. После ремонта двери должны плотно, без заедания закрываться. Все шарниры двери смазывают.

Особое внимание при ремонте уделяют сохранению альбомных размеров дверей грузовых помещений рефрижераторных вагонов, так как даже незначительные изгибы направляющих рельсов, рычагов подвески или запорного механизма могут вызывать неплотное прилегание двери и нарушение температурного режима в вагоне. В грузовом помещении рефрижераторного вагона проверяют исправное состояние напольных решеток. Неисправности устраняют правкой, сваркой или цинкованием. Ножки решеток должны иметь резиновые амортизаторы.

Окраска отремонтированных вагонов

В процессе эксплуатации вагонов происходит разрушение лакокрасочных покрытий из-за коррозии металла, воздействия атмосферных осадков, резких колебаний температур и других факторов. При ремонте вагонов в вагонных депо и на вагоноремонтных заводах производят восстановление разрушенных защитных покрытий.

Грузовые вагоны при деповском ремонте окрашивают лишь в местах, пораженных коррозией и с отслоившейся краской.

При этом металлические и деревянные детали очищают от загрязнений, разрушившихся лакокрасочных покрытий, ржавчины и окрашивают в один слой под цвет старой краски.

Полностью окрашивают цельносварную крышу крытых вагонов.

Полная окраскагрузовых вагонов производится при капитальном ремонте. Пассажирские вагоны окрашивают полностью при всех плановых ремонтах.

Процесс полной окраски вагонов включает в себя операции по подготовке поверхностей под окраску, грунтование, шпатлевание, шлифовку и окрашивание красками соответствующего состава и цвета.

Работы по нанесению лакокрасочных покрытий должны производиться в помещении при температуре не ниже 10°С и относительной влажности воздуха не более 80%.

Подготовку поверхностей к окрашиванию выполняют механическим способом (электрическими или пневматическими щётками шарошками) или химическим методом с использованием водных растворов кислот или кислых солей.

На многих вагоноремонтных заводах для подготовки кузовов пассажирских вагонов к окраске внутри и снаружи применяют метод дробеструйной очистки с использованием металлической дроби.

Грунтование — это нанесение первого слоя лакокрасочного покрытия, который служит для защиты металла от коррозии, а дерева — от гниения. От качества грунтовки зависит прочность и долговечность всего покрытия. Наиболее часто для грунтования кузовов и рам применяют грунтовки марок ФЛ-ОЗК, ГФ-0119, ПФ-0244. Для ускорения сушки грунтовок добавляют сиккатив НФ-1. Грунтовку наносят распылителем или кистью равномерным тонким слоем и просушивают.

Шпатлевание — нанесение шпатлевки на неровности кузова с помощью шпателя или пульверизатора слоем не более 0,5 мм; на отдельные участки кузова разрешается наносить шпатлевку в несколько слоев, но общая её толщина должна быть не более 2 мм. Каждый слой шпатлёвки просушивают и шлифуют. Металлические и деревянные поверхности кузова шпатлюют пентафталевой шпатлевкой ПФ-002.

Шлифование поверхностей абразивными материалами выполняют с целью устранения неровностей после шпатлевания. Как правило, шлифуют водостойкой шлифовальной шкуркой или шлифовальными дисками с помощью различных машинок.

На внутренние поверхности кузова пассажирского вагона для защиты от коррозии наносят антикоррозийную противошумную мастику АПМ или противокоррозийный битумный состав БАС.

Окраску производят нанесением одного или нескольких слоев краски, при этом нанесение последующих слоев производят после высыхания предыдущего.

Пассажирские вагоны при деповском ремонте окрашивают в один слой, при капитальном — в два. Грузовые вагоны в зависимости от типа и условий эксплуатации отдельных поверхностей окрашивают в один или два слоя.

Для окраски кузовов и оборудования пассажирских вагонов наиболее часто применяют эмали ПФ-115, ПФ-1246 разного цвета.

Кузова и подвагонное оборудование грузовых вагонов окрашивают масляными красками или эмалями марок ХС-119, ХВ-1100, ПФ-115 и др.

Цвета окраскизависят от типа вагона. Кузова пассажирских вагонов снаружи, как правило, окрашивают в зелёный цвет, рефрижераторных — в белый. Кузова крытых вагонов, полувагонов, борта платформ — в красно-коричневый цвет. Цистерны с универсальным сливным прибором, спиртовые — в палевый цвет. Цистерны для перевозки пищевых, химических, специализированных грузов окрашивают в отличительный цвет с нанесением трафаретов о наименовании груза или характере его опасности («Огнеопасно», «Ядовито» и др.). Окраску вагонов и их отдельных узлов выполняют различными способами.

Окраска вручную с помощью малярных кистей или накатных валиков обеспечивает хорошее качество покрытий, но очень трудоемка и малопроизводительна. Ее применение оправдано при окраске труднодоступных мест и подкрашивании мест, не окрашенных механизированным способом.

Наиболее распространенным методом окраски в вагоноремонтном производстве является окраска воздушным распылением. Установки воздушного распыления просты в изготовлении и довольно производительны.

Метод заключается в раздроблении краски сжатым способом и нанесение ее тонким слоем на окрашиваемую поверхность. Существенным недостатком данного метода является образование красочного тумана и значительные потери краски.

Прогрессивным и производительным методом является окраска безвоздушным распылением, который основан на распылении жидкой краски под высоким давлением (15-22 МПа) из пистолета-распылителя. Этот метод, по сравнению со способом воздушного распыления, позволяет сократить расход краски и значительно улучшить условия труда работающих, так как туманообразование минимально.

Окраска кузовов вагонов в электростатическом поле с применением установок типа УЭРЦ основана на создании электростатического поля между кузовом вагона и краскораспылителями. Капли краски, вылетающие из распылителя, приобретают отрицательный заряд и притягиваются к положительно заряженной поверхности кузова. Этот способ экономичен и высокопроизводителен, позволяет получить покрытие любой толщины. Недостатком метода является высокая стоимость и сложность оборудования и неполное прокрашивание вагонов сложной конфигурации.

Сушкуокрашенных поверхностей вагонов проводят естественным и искусственным способами.

Естественная сушка — длительный процесс, часто не обеспечивающий требуемого качества покрытий. Может быть применен для быстросохнущих лакокрасочных материалов.

Для повышения производительности труда и улучшения качества защитных покрытий следует применять конвекционную или терморадиационную сушку. Конвекционная сушка происходит в сушильных камерах за счет обдувания окрашенной поверхности горячим воздухом. Терморадиационная сушка основана на поглощении окрашенной поверхностью инфракрасных лучей от специальных панелей. Лучи свободно проникают через слой краски и нагревают металл кузова* Сушка покрытия начинается с нижней зоны и исключает образование на окрашенной поверхности пузырей и морщин. Это возможно при конвекционной сушке, где высыхание лакокрасочного покрытия начинается с верхних слоев.

На окрашенные и просушенные поверхности вагона наносят знаки и надписи определённой величины и установленного расположения в соответствии с технической документацией.

Техника безопасности при ремонте рам и кузовов вагонов

Перед установкой вагона на стационарные опоры или домкраты между их опорными поверхностями и рамой вагона следует установить деревянные прокладки толщиной 15-20 мм.

Поднимать и опускать вагоны разрешается только под руководством мастера или бригадира, убедившись перед этим, что в вагоне и под ним отсутствуют люди.

Подъем вагона можно производить электрическими домкратами грузоподъемностью 25—40 т или мостовыми кранами, грузоподъемность которых превышает половину тары вагона.

Перед подъемом одного конца вагона необходимо подклинить все: колесные пары тележки противоположного конца вагона с двух сторон.

Перед началом ремонта вагоны должны быть очищены от остатков перевозимого груза, мусора, снега.

Ремонт ходовых частей, рам, тормозного, автосцепного оборудования можно выполнять только после проверки исправности запоров крышек люков, бортов и дверей. Возможность их самопроизвольного открытия должна быть исключена. Раму вагона перед выполнением работ по правке следует при помощи винтовых стяжек прикрепит! к опорной части ставлюги или к головке рельсов у каждой ставлюги.:

При выполнении работ по разборке кровли и опалубки крыши, iтакже при настиле опалубки не допускается производить работы внут* ри вагона и около него. Сбрасывание с крыши снимаемых деталей можно производить только после ограждения мест их падения. Не разрешается оставлять инструмент на краю крыши и на выступающих частях рамы и кузова.

Постановка на вагон крышек люков, дверей, бортов должна производиться с использованием грузоподъёмных механизмов, после установки узлы должны быть надежно закреплены.

Допускается ставить временные крепления, удерживающие их от падения.

Работы внутри вагона разрешается производить только после окончания работ по настилу не менее половины пола или после укладки временного настила.

Место рубки болтов и заклепок необходимо оградить.

При выполнении сварочных работ внутри котла цистерны клапан сливного прибора и крышка колпака должны быть открыты для обеспечения приточной вентиляции, или следует применять дополнительные приборы, обеспечивающие подачу чистого воздуха в достаточном количестве. Не разрешается одновременно выполнять сварочные и другие работы снаружи и внутри котла.

Окрасочные работы необходимо выполнять на специализированных позициях или в камерах, оборудованных местной и общей приточно-вытяжной вентиляцией.

Работники малярных участков и цехов должны быть обеспечены средствами индивидуальной защиты зрения, органов дыхания, кожи, лица и рук, а также спецодеждой.

На видных местах должны находиться исправные средства пожаротушения.

11