- •Введение

- •Технология восстановления деталей вагонов

- •Поверхностей:

- •Поверхностей:

- •2.4 Сварочные работы при ремонте вагонов

- •3 Ремонт колесных пар

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •Ремонт буксового узла

- •Шейкам осей:

- •Ремонт рессорного подвешивания

- •Ремонт тележек грузовых вагонов

- •Ремонт тележек пассажирских вагонов

- •Место клейм приемки

- •Вагонов:

- •Ремонт ударно-тяговых устройств

- •Автосцепок

- •Замыкающей части замка (а), ширины зева автосцепки (6) и износов контура зацепления (в, г) шаблоном 940р

- •Ремонт приводов генераторов пассажирских вагонов

- •Ремонт рам и кузовов вагонов

- •Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов

- •Техническое обслуживание и ремонт холодильного оборудования и установок кондиционирования воздуха

- •Вентиля

- •И вспомогательное оборудование

- •Аппаратов

- •Техническое обслуживание и ремонт дизельного оборудования

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •9 8 Рис. 13.24. Золотниковый воздухораспределитель дизеля 4вд-21/15-2

- •Техническое обслуживание и ремонт электрооборудования вагонов

- •Список литературы

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

2.4 Сварочные работы при ремонте вагонов

Способы сварки вагонных деталей

При ремонте подвижного состава и контейнеров на предприятиях вагонного хозяйства широко применяется электродуговая сварка. Большой объем сварочных работ выполняют ручным способом сварщики высокой квалификации. Такой способ сварки является не производительным и трудоемким.

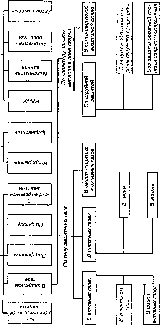

Из механизированных видов сварки главными способами восстановления деталей и узлов вагонов являются наплавка порошковой проволокой, сварка и наплавка в среде защитных газов, наплавка под слоем флюса. Начинают также использовать новые виды сварки и плавки, например, электрошлаковую сварку, широкослойную наплавку колеблющимся электродом, износостойкую наплавку спеченной лентой и др. Классификация по технологическим признакам применяемых при ремонте вагонов видов сварки показана на рис. 2.6.

Детали из металлов, активных по отношению к кислороду (алюминий, медь, нержавеющие стали и др.), лучше сваривать ручной дуговой сваркой неплавящимся (вольфрамовым) электродом в среде защитного газа. Газовой (ацетиленокислородной) сваркой восстанавливают детали из чугуна или цветных металлов. Этот вид сварки применяют также в тех случаях, когда дуговую сварку по какой-то причине нельзя использовать.

Электроды для сварки чугуна выбирают в зависимости от принятого способа ремонта чугунного изделия: сварка с предварительным подогревом до высокой температуры (горячая сварка), сварка без предварительного подогрева (холодная сварка) или сварки при низкой температуре подогрева (низкотемпературная сварка).

Горячую дуговую сварку чугуна выполняют плавящимися электродами со стержнем из чугунных прутков той же марки или угольным электродом с применением чугунных прутков. Работы при горячей сварке ведут в строго определенной последовательности: подготовка деталей под сварку, предварительный их подогрев до 600- 700°С, сварка и медленное охлаждение. Значение сварочного тока зависит от размеров детали и толщины ее стенок (табл. 2.1).

По

способу защиты По непрерывности По

степени металла

в

зоне сварки процесса механизации

процесса

Рис.

2.6. Классификация видов сварки

Дуговую сварку холодным способом выполняют на деталях относительно небольшой толщины и только с применением специальных электродов и стержнями из монель-металла (МНЧ-1) или меди с добавкой в покрытие железного порошка (ОЗЧ-1).

Общие требования по выполнению сварочных работ

Все сварочные и наплавочные работы на вагоноремонтных предприятиях МПС должны выполняться с соблюдением требований «Инструкции по сварке и наплавке» при ремонте вагонов и контейнеров, чертежей деталей подвижного состава, а также типовых технологических процессов, утвержденных Департаментом вагонного хозяйства. Ремонт и изготовление с применением сварки изделий в случаях, не предусмотренных указанной Инструкцией, можно выполнять только с разрешения ЦВ МПС по соответствующим инструкциям, техническим условиям и чертежам.

Технологические процессы и карты на ремонт изделий разрабатывают ремонтные предприятия на основании типовых. При разработке следует предусмотреть применение прогрессивных видов сварки — автоматической под слоем флюса, автоматической и полуавтоматической в среде защитных газов, порошковой проволокой, контактной и т.д. Необходимо учитывать также требования экономии материалов и электроэнергии.

Восстановленные сваркой и наплавкой детали и узлы подвижного состава должны удовлетворять установленным требованиям и обеспечивать нормальную работу вагонов и контейнеров. Наплавкой разрешается восстанавливать детали, имеющие износы не выше допустимых, обусловленных правилами ремонта. При наплавке размеры деталей необходимо доводить до чертежных независимо от вида ремонта. Механические свойства наплавленного металла должны быть такие же, как у основного металла детали, за исключением случаев, когда на поверхность наносят специальный слой (износостойкий, жароустойчивый и т.п.). Твердость наплавленного металла также должна соответствовать значению, установленному нормативной технической документацией.

Все количественные нормы по заварке трещин, вварке вставок и другим видам сварочных работ надо применять с учетом ранее выполненных на данном изделии. Перед началом сварочных работ по устранению трещин, изломов или дефектов в сварных швах металлоконструкций, находящихся под статической нагрузкой, их необходимо разгрузить. Сварку следует выполнять с применением серийно

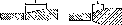

Виды

сварки, наплавки

Эскиз

Ручная дуговая сварка покрытым металлическим электродом

Ручная дуговая сварка

неплавящимся

электродом

Механизированная сварка плавящимся электродом в защитном газе

Автоматическая дуговая сварка флюсом

Электрическая дуга/ между основным металлом2 и электродом-/, закрепленным в электрододержателе5, расплавляет кромки соединяемых частей и конец электрода. Расплавленный металл заполняет зазор между кромками и после остывания образует сварной шов /.

Защитный газ (аргон, гелий и др.) подводится в зону дуги/ по мундштуку 2, внутри которого расположен неплавящийся вольфрамовый электрод/. Дуга горит между электродом и основным металлом. Для заполнения зазора в дугу вводится пруток-/ присадочного металла. Электродная проволока-/ с помощью подающих роликов/ направляется через токопроводящий мундштук 5 в зону дуги /. Защитный газ (углекислый, аргон и др.) или смесь газов подается через сопло 2,предохраняя сварочную ванну от воздействия окружающей среды.

Электрическая дуга горит под слоем флюса/, под который высыпается из бункера по трубе-/ и предохраняет расплавленный металл шва от действия кислорода и азота воздуха. Электродвигатель 1 через редуктор б приводит во вращение подающий ролик5. Электродная проволока (лента) из бухты 7 проходит между подающим и прижимным 2 роликами со скоростью, соответствующей скорости ее плавления. Одновременно с этим вся установка движется вдоль кромок свариваемых деталей.

I

Полуавтоматическая дуговая сварка под флюсом

Электрошлаковая сварка

Автоматическая

многоэлектродная

наплавка

Наплавка пластинчатым электродом

Электродная проволока из бухты / механизмом 2 подается в держатель 4 по длинному гибкому шлангу 3. Держатель, снабженный бункером 5 для флюса, передвигают вдоль шва вручную.

Свариваемые листы большой толщины (свыше 50 мм) располагаются вертикально. В зону сварки автоматически подаются сварочная проволока I и флюс 2. Дуга горит только в начале процесса, затем под толстым слоем расплавленного флюса гаснет, и тепло, выделяющееся при прохождении тока через шлак и флюс, обеспечивает расплавление флюса, проволоки и кромок свариваемого металла 4. Сварочная головка может перемещаться по свариваемым листам снизу вверх вместе с охлаждаемыми ползунами 5 и 3, которые формируют шов.

Несколько электродных проволок 3, расположенных на некотором расстоянии одна от другой, подаются параллельно к наплавляемой детали /, образуя общую зону горения дуги 5. Все электроды имеют общий токопровод 4. Принцип основан на явлении автоматически перемещающейся (бегающей) дуги. Наплавка ведется под флюсом 2 или в углекислом газе.

На поверхность наплавляемой детали / насыпают слой флюса 2 и кладут пластинчатый электрод 3 из малоуглеродистой листовой стали, один конец которого крепят к держателю 4. Для возбуждения электрической дуги по кромке элсктпопа насыпают стальные

|

1 |

2 |

3 |

|

Вибродуговая наплавка Газовая сварка Газопрессовая сварка |

опилки или мелкую стружку Я. Дуга горит между основным металлом и пластинчатым электродом. Легирование наплавленного металла осуществляют специальной присадкой 7. Флюс удерживается приспособлением 9 и прижимается графитным бруском 6, заключенным в металлическую оправку 5. К детали 7 и электроду 4 подводится напряжение от источника питания постоянного или переменного тока. При подводе электрода к детали подающими роликами 5 происходит короткое замыкание электрической цени и образуется перемычка из жидкого металла. При отводе электрода такая перемычка разрывается и возникает дуговой разряд электродного металла. Для охлаждения детали и защиты сварочной ванны от окружающей среды через сопла 2 и 3 подастся охлаждающая жидкость. Источником тепла является высокотемпературное пламя, образующееся при сгорании смеси газа с кислородом в горелке 4. Кромки свариваемых деталей 7 расплавляются пламенем 3. Одновременно расплавляется конец присадочной проволоки 2. Свариваемые детали зажимают в захватах газопрессовой машины и центрируют. Стыкуемые части предварительно нагревают до пластичного состояния, затем задерживают пламя в плоскости стыка и доводят металл до оплавления. Прилагают усилие Р, вследствие чего расплавленный металл выдавливается из стыка, и детали свариваются. |

1 2 3 4 5 2 3 4 |

|

1 |

2 |

3 |

|

Контактная сварка |

При контактной сварке (стыковой, точечной и др.) детали / и 2 нагреваются вследствие выделения тепла в зоне контакта 4 при пропускании через них электрического тока от трансформатора 5 через токопроводы 3. |

Г^5 |

выпускаемого промышленностью электрического и механического оборудования, инструмента и аппаратуры. Состояние средств технического оснащения сварочного производства ежегодно проверяет комиссия, состав которой утверждает руководитель каждого предприятия. Рабочие места для выполнения сварочных работ при ремонте вагонов и контейнеров должны быть оборудованы в соответствии с действующими на железнодорожном транспорте санитарными и противопожарными нормами. Одно из основных требований — свободный доступ к сварочному посту.

Производить сварку на подвижном составе, находящемся на приемоотправочных и сортировочных путях станций, запрещается.

При

сварочных работах на вагонах и контейнерах

обратный провод от источника питания

надо присоединять в непосредственной

близости от места сварки так, чтобы

электрическая цепь не замыкалась через

буксы, автосцепки, редукторы и другие

разъемные соединения. Место присоединения

обратного провода к изделию во всех

случаях должно быть предварительно

зачищено до металлического блеска, а

сам провод надежно и плотно присоединен

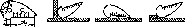

с помощью специального зажима (рис. 2.7,

а), струбцины (рис. 2.7, б),скобы или другого подобного приспособления.

При сварке на тележках с роликовыми

подшипниками запрещается использовать

рельсы в качестве обратного провода.

К выполнению сварочных работ допускаются сварщики, у которых имеется удостоверение установленного образца. Особо ответственные работы разрешается выполнять только высококвалифицированным специалистам.

Запрещается проверять возбуждение дуги прикасанием электрода или электрододержателя к металлическим частям вагона или контей-

Рис. 2.7. Зажим обратного провода (а) и струбцина для его присоединения к детали (б):

4 — скоба

нера, особенно к колесным парам, буксам, редукторам, а также к деталям, не подвергающимся ремонту сваркой. Нельзя также производить сварку на корпусах редукторов подвагонных генераторов или букс с роликовыми подшипниками без их демонтажа.

Подготовка деталей к сварке

Перед сваркой или наплавкой поверхность заготовки детали или сборочные единицы вагона (контейнера) очищают от окалины, ржавчины, краски, грязи, масла и т.п. Для очистки детали от окалины, подготовки для кромок под сварку, применяют стальные щетки, электрические или пневматические ручные шлифовальные машинки. При зачистке швов от шлака, застывших капель и брызг металла используют пневматические молотки. Допускается газопламенная очистка швов с помощью многопламенных ацетиленокислородных горелок. Остатки окислов и сгоревшей краски затем очищают механической щеткой.

Удаление дефектных швов, разделку трещин и формирование скосов на кромках элементов, изготовленных из углеродистых и низколегированных сталей, выполняют рубкой или строжкой, дуговой, воздушно-дуговой или кислородной резкой. При дуговой резке применяют специальные электроды марки ОЗР-2 или АНР-2М. Режимы резки этими электродами приведены в табл. 2.2.

Особенностью применения воздушно-дуговой резки является необходимость последующего удаления науглероженного слоя при использовании угольного (графитового) электрода. Науглероженный слой следует удалять на глубину не менее 0,5 мм в случае применения кислородной резки; кромки зачищают от шлака, натеков и капель металла.

На изделиях, изготовленных из нержавеющей и двухслойных сталей или из алюминиевых сплавов, все работы по удалению дефектных

|

Положение вала |

Ток, А, при диаметре электрода, мм | |||

|

ОЗР-2 |

АНР-2М | |||

|

4 |

5 |

4 |

5 | |

|

Нижнее Вертикальное Потолочное |

180-260 180-290 180-260 |

250-350 250-350 250-350 |

150-340 130-320 150-300 |

170-370 150-350 170-330 |

швов, разделке трещин и подготовке скосов кромок должны выполняться только механическим способом. Трещины разделывают на всю глубину залегания до целого металла, а по длине — на 15-20 мм от начала и конца. Конструктивные элементы подготовленных кромок свариваемых деталей и размеры выполненных швов должны соответствовать ГОСТ 5264—80 и 11534—75 для ручной дуговой сварки, ГОСТ 14771-76 для дуговой сварки в защитных газах, ГОСТ 8713-79 и 11533-75 для дуговой сварки под флюсом. Требования к конструктивным элементам швов сварных соединений для дуговой сварки алюминия и алюминиевых сплавов указаны в ГОСТ 14806-80, для соединений из двухслойной коррозионностойкой стали — в ГОСТ 16098-80, для электрозаклепочных соединений — в ГОСТ 14776-79, для соединений при контактной сварке — в ГОСТ 15878-79, при электрошлаковой сварке — в ГОСТ 15164-78.

После удаления дефектных швов, разделки трещин и подготовки кромок обязательно зачищают поверхность ремонтируемого участка до металлического блеска на расстоянии не менее 20 мм по обе стороны от границ разделанных кромок.

Металлические конструкции вагонов и контейнеров в местах, подлежащих ремонту, а также прокат, предназначенный для изготовления отдельных элементов конструкций, при наличии искривлений и деформаций более допустимых предварительно выправляют. Правку осуществляют в холодном или горячем состоянии с применением устройств, обеспечивающих плавность приложения нагрузки. Горячую правку стальных деталей производят при температуре 900—1100°С и заканчивают при температуре не ниже 750°С. Холодную правку необходимо производить такими способами, чтобы не появлялись трещины и надрывы в металле. На подготовленных к сварке кромках ответственных элементов вагонов, вставок и накладок, выполненных с применением газоплазменной резки, на гильотинных ножницах или штампах не должно быть острых мест, выступов и неровностей. Кромки прокатных профилей разрешается оставлять без дополнительной обработки. При этом необходимо обеспечить плавность перехода от обработанного места к необработанному.

При

постановке вставок и усиливающих

накладок применяют фиксаторы (струбцины,

болты) и различные специальные

приспособления. Сборочно-сварочные

кондукторы должны обладать достаточной

жесткостью, обеспечивать свободный

доступ к местам сварки и удобство

наложения швов, исключать появление

деформаций. Размеры и места наложения

швов-прихваток обычно оговорены в картах

технологических процессов. Прихватки

очищают от шлака и брызг и, если в них

обнаружены трещины, наплывы и другие

дефекты, их удаляют. Все прихватки, как

правило, должны быть заново переварены

в процессе наложения основных швов.

Соединяя встык листы разной толщины,

следует обеспечить плавность перехода

— на листе большей толщины сделать скос

с одной или двух сторон до толщины более

тонкого листа. Длину скоса L(рис. 2.8) определяют в зависимости от

разности толщины свариваемых листов.

На кромках не делают скосов, если разность толщины листов не превышает указанных ниже величин:

для стальных листов при дуговой сварке:

толщина тонкого листа, мм до 3; 4-8; 9-11; 12-25; более 25

допустимая наибольшая разность

по толщине, мм 0,7; 0,6; 0,4; 5; 7

для стальных листов при автоматической и полуавтоматической сварке под флюсом

тонкого листа, мм 2-3; 4-30; 32-40; более 40

допустимая наибольшая разность по

толщине, мм 1; 2; 4; 6

для листов из алюминия и алюминиевых сплавов при дуговой сварке

толщина тонкого листа, мм 0,8-4; 5-10; 12-25; 26-54

допустимая наибольшая разность по толщине, мм 0,5; 1,2; 2 3

При сварке швов стыковых соединений деталей, у которых разность толщины не превышает указанных величин, кромки подготавливают так же, как для деталей одинаковой толщины. В этом случае конструктивные элементы подготовленных кромок и размеры шва принимают по большей толщине свариваемых деталей. При стыковом соединении элементов разной ширины на более широком выполняют скосы с уклоном 1:5 (рис. 2.9).

Рис.

2.8. Скос кромок толстых листов стыковых

соединений

L

Г= <Ц5

к~ —

Рис.

2.9. Скосы концов более широких листов

(а)и уголков(б)

Электроды и режимы выполнения дуговой сварки

Для ручной дуговой сварки деталей и конструкций вагонов и контейнеров применяют определенные электроды. Ниже указано назначение наиболее широко применяющихся электродов.

Если марки электродов в технологической документации не оговорены, разрешается применять электроды любых марок, предусмотренных для сварки металла, из которого изготовлена данная деталь. Чтобы не было дефектов сварки, необходимо электроды предварительно просушить при температуре 200°С в течении 40-60 мин. Электроды для свари различных марок сталей указанны в табл. 2.3.

Режимы сварки выбирают в зависимости от толщины свариваемого металла и типа шва (однослойный, многослойный). Диаметр покрытых электродов определяют по толщине свариваемого элемента:

толщина свариваемого

элемента, мм 2,1-5,0; 5,1-10,06; 10,1-20,0; более 20,0;

диаметр электрода, мм 2,5-4,0; 4,0-5,0; 5,0-6,0; 6,0-8,0.

Значение сварного тока для углеродистых и низколегированных сталей подбирают в зависимости от диаметра и марки электрода по данным спецификации завода-изготовителя (табл. 2.4).

При наложении ручной дуговой сваркой многослойных швов первый слой в корне шва выполняют электродами диаметром не более 4 мм. Сварку вертикальных швов ведут электродами диаметром не более 5 мм, потолочных — диаметром 3-4 мм. Сварку двухслойных сталей, применяемых в вагоностроении для изготовления котлов спе-

|

Тип или марка электрода |

Назначение |

|

Э42, Э47 Э46А, Э50А Э42А, Э46А, Э50А ЭбОА ОЗН-250У, ОЗН-ЗООУ ОЗН-350У, ОЗН-400У ЦЛ-11, ОЗЛ-7, ОЗЛ-8, ОЗЛ-Пруток Б «Комсомолец»-101 ОЗА-1, ОЗА-З |

Сварка низкоуглеродистых сталей Сварка среднеуглеродистых сталей Сварка низкоуглеродистых сталей Сварка легированных сталей повышенной прочности Наплавка поверхностей из сталей повышенной твердости Наплавка поверхностей из сталей повышенной твердости Сварка нержавеющих сталей Сварка и наплавка чугунных деталей Сварка с наплавом меди и сплавов на медной основе Сварка и наплавка аллюминия и аллюминиевых сплавов |

Таблица 2.4

|

Группа стали |

Марка стали |

ГОСТ или ТУ |

Электроды для ручной дуговой сварки |

|

1 |

БСт1, ВСт1, БСт2, ВСтЗ |

380-71 |

Э46А |

|

|

|

380-71 |

Э42, Э46, Э50 |

|

|

|

|

Э42 |

|

|

15Л, 20Л, 20ФЛ |

1050-74 |

Э50А |

|

|

08, 10, 15, 20 |

1050-74 |

|

|

11 |

09Г2, 09Г2Д, 10Г2Б, 10Г2БД, |

19281-73 |

|

|

|

09Г2С, 09Г2СД, 10Г2С1 |

|

Э42А, Э46А, Э50А |

|

|

10ХСНД, 10ХНДП |

19282-73 |

|

|

га |

12Х18Н9Т, 12Х18Н10Т |

5632-72 |

Э-08Х20Н9Г2Б |

|

|

06ХН28МДТ, 10Х17Н 13М2Т |

5632-72 |

Э-09Х19Н11ГЗМ2Б |

|

|

20К+10Х17Н13М2Т |

10885-75 |

Э-09Х19Н11ГЗМ2Ф |

|

|

ВСтЭ+12Х18Н10Т, |

|

|

|

|

ВСтЗ+08ХН28МЦТ |

|

|

|

IV |

БСт, ВСт4 |

380-71 |

|

|

|

25-30 |

1050-74 |

|

|

|

25Л, 20ГЛ, 21ФЛ |

|

Э42А, Э46А, Э50А |

|

|

20ГФЛ |

ТУЗ-751-73 |

|

|

|

18ГХТ |

4543-71 |

|

|

V |

БСт5, ВСт5 |

380-71 |

Э46А,Э50А |

|

|

35.40,45 |

1050-74 |

|

|

VI |

55С2, 60С2 |

14959-79 |

Э50А |

|

|

38ХС |

4543-71 |

|

циальных цистерн, осуществляют без термической обработки, по специальной технологии, которая заключается в том, что каждый слой металла сваривают предназначенным для него электродом, а переходную зону — специальным. В первую очередь заваривают основной слой согласно требованиям, предъявляемым к сварке низкоуглеродистых сталей. Сварку основного слоя металла ведут так, чтобы обеспечить полный провар и не проплавить слой высоколегированной стали (плакирующий слой). После сварки углеродистого слоя вырубают корень шва, находящийся в переходной зоне от углеродистой стали к высоколегированной, первый слой в корне выполняют специальными электродами в зависимости от марки двухслойной стали. Последующие слои можно накладывать, как при сварке нержавеющих сталей.

При дуговой сварке меди соблюдают следующие условия: детали с толщиной стенок до 6 мм разрешается сваривать без скоса кромок и предварительного подогрева; на стенках толщиной более 6 мм выполняют V-образную разделку кромок под углом 60-70°С; при сварке деталей с толщиной стенок 6-10 мм необходим предварительный их подогрев до 250°С, с толщиной стенок более 10 мм соответственно — до 350-450°С; перед сваркой кромки надо тщательно очистить от налета окислов, масла и т.п. При подварке шва с противоположной стороны обязательно производить вырубку корня шва с полным удалением шлака, непроваров, пор и т.п.; валики сварного шва следует накладывать быстрыми возвратно-поступательными движениями руки. Дуговую наплавку бронзовых деталей выполняют только бронзовыми электродами.

Для ручной дуговой сварки деталей контейнеров, кузовов вагонов, котлов цистерн и изделий внутреннего оборудования пассажирских и рефрижераторных вагонов, изготовленных из алюминиевых сплавов, применяют покрытые электроды. Так, для сварки алюминиевых сплавов АДО, АД1 предназначены электроды марки ОЗА-1, для литейных алюминиево-кремниевых сплавов (силумины) — марки ОЗА-2. Сварку выполняют постоянным током обратной полярности.

С целью удаления тугоплавкой окисной пленки с поверхности детали из алюминиевого сплава и предупреждения дефектов в сварных швах перед сваркой обязательно следует провести химическую очистку сварочной проволоки, заготовок и небольших по габаритным размерам деталей или механическую очистку и обезжиривание свариваемых кромок крупных деталей. Химическую очистку поверхности производят травлением или химическим полированием. Перед травлением необходимо удалить с деталей и сварочной проволоки краску, жировые пятна и другие загрязнения чистой обтирочной ветошью, смоченной в растворителе — бензине или техническом ацетоне. Механическую очистку деталей осуществляют металлическими проволочными щетками (диаметр проволоки из нержавеющей стали не более 0,1 мм, высота «ворса» не менее 10 мм). Щетки должны быть чистыми и обезжирены растворителями. Зачищать поверхности под сварку абразивными материалами, пескоструйной и дробеструйной обработкой, шлифовальной шкуркой не разрешается.

Наиболее предпочтителен способ сварки алюминия и его сплавов неплавящимся (вольфрамовым) электродом в среде инертного газа (аргона). В качестве электродов применяют вольфрамовые прутки или проволоку диаметром 2-6 мм марки BJI(лантанированные). Допускается использовать вольфрам марок ВИ и ВЧ. Присадочный металл и проволоку для плавящегося электрода выбирают в зависимости от марки сплава свариваемой детали: для алюминиево-марганцевых сплавов типа АМц-проволоку, близкую им по химическому составу; для алюминиево-магниевых сплавов типа АМг-проволоку этой же марки, но с увеличенным на 1-1,5% содержанием магния для компенсации его угара и повышения прочности шва (например, для сварки сплавов АМгЗ и АМг5 надо применять соответственно проволоку СвАМг5 и СвАМгб).

Дуговую сварку вольфрамовым электродом ведут переменным током на установках типов УД Г-300, УДГ-500 в следующем режиме: расход аргона 6-15 л/мин, напряжение на дуге 15-20 В, сварочный ток согласно данным табл. 2.5.

Ручную дуговую сварку вольфрамовым электродом в среде аргона применяют при ремонте холодильного оборудования рефрижераторного подвижного состава.

Полуавтоматическую сварку и наплавку порошковой проволокой (как самозащитной, так и с дополнительной защитной зоной сварки) применяют при проведении сварочных и наплавочных работ. Приме-

Таблица 2.5

|

Диаметр электрода, мм |

Положение шва |

Сварочный ток, А, | ||

|

2-4 |

Нижнее |

40-50 |

50-60 |

60-70 |

|

4-6 |

Вертикальное |

35-45 |

45-50 |

50-60 |

|

8 |

Потолочное |

30-40 |

40-45 |

45-55 |

нение этого способа определяется в каждом конкретном случае экономической эффективностью.

Автоматическая многоэлектродная наплавка применяется для восстановления поверхности со значительным износом и ведется под флюсом для деталей плоской формы и в углекислом газе для деталей цилиндрической формы.

Наплавка пластинчатым электродом применяется для восстановления изношенных тяговых и ударных поверхностей корпуса, автосцепок, а также для наплавки других деталей вагонов. Износостойкая наплавка автосцепок выполняется с применением легирующих присадок.

Вибродуговая наплавка под флюсом применяется для восстановления изношенных поверхностей деталей небольшого размера (валов электродвигателей, шеек коленчатых и распределительных валов и т.д.).

Электродуговая металлизация применяется для восстановления шеек старогодних осей типа РУ и РУ1 с роликовыми подшипниками колесных пар грузовых вагонов.

Контроль качества сварочных работ

Качество выполнения сварочных работ проверяют на всех этапах изготовления сварных конструкций. Порядок контроля указывают в картах технологического процесса. Контролю подвергают основной металл и сварочные материалы, средства технологического оснащения, качество подготовки кромок к сварке, качество сварного соединения, квалификацию сварщиков.

При этом проверяют: основной металл, присадочный материал, заготовки — на отсутствие продуктов коррозии, грязи, масла и краски, наличие сертификатов на металл (при изготовлении металлоконструкций и заготовок);

сварочные материалы — на наличие сертификатов, соответствие качества материалов требованиям сертификатов, соблюдение требований по хранению, транспортировке и термической подготовке, отсутствие дефектов (коррозия, отколы обмазки и др.);

средства технологического оснащения — на соответствие паспортным данным оборудования, приспособлений и инструмента, правильность показаний контрольно-измерительных приборов;

качество подготовки к сварке — на соответствие подготовленных кромок требованиям технической документации, точность расположения свариваемых элементов, правильность выполнения прихваток;

процесс сварки (операционный контроль) — на соблюдение последовательности работ и режимов, предусмотренных технологической документацией;

швы и сварные соединения — на соответствие фактических размеров указанным в технической документации и стандартах.

У сварщиков проверяют наличие типового удостоверения с указанной датой проведенной аттестации, вкладыша к этому удостоверению, талона по технике пожарной безопасности, талона на право выполнения сварочных работ при низких температурах.

Контролировать качество сварных соединений можно внешним осмотром с помощью измерительных инструментов, испытанием на непроницаемость, просвечивание рентгеновскими гамма лучами, ультразвуковым методом, механическими испытаниями, а также способам магнитного контроля. Методы контроля качества сварных соединений должны соответствовать ГОСТ 3242-79. Основные из таких методов, применяемых при ремонте подвижного состава, перечислены ниже.

Наружным осмотром выявляют наплывы, прожоги, не заваренные кратеры, подрезы, наружные трещины шва и около шовной зоны, выплески, непровары корня шва. Таким способом проверяют все сварные соединения. При необходимости используют оптические приборы, обеспечивающие увеличение не более чем в 10 раз.

Обмером с помощью измерительного инструмента и специальных шаблонов проверяют соответствие элементов сварных швов установленным размерам.

Гидравлическому испытанию подвергают изделия, работающие под давлением. Так обнаруживают свищи, прожоги размером не менее 0,001 мм, а также трещины и сквозные непровары. Заполнением водой без создания избыточного давления проверяют после сварки открытые баки, цистерны для выявления таких же дефектов размером не менее 0,5 мм.

Смачивание швов керосином применяют на изделиях, где требуется непроницаемость сварных соединений. При этом можно выявить перечисленные выше дефекты размером не менее 0,1 мм.

Магнитно-порошковому способу контроля подвергают некоторые детали вагона (например, корпус автосцепки, тормозные подвески и др.). Этим способом выявляют трещины шириной не менее 0,1 мм, подрезы, поры и непровары площадью не менее 2 мм2(каждый из дефектов), которые не обнаруживаются при наружном осмотре или залегают на глубине не более 5 мм от поверхности сварного соединения.

Измерительный инструмент, с помощью которого проверяют геометрию кромок свариваемых изделий и сварных швов, показан на

81

(рис. 2.10-2.11). Качество сварного соединения оценивают в соответствии с требованиями Инструкции по сварке и наплавке при ремонте вагонов и контейнеров.

б)

г)

а

— общий вид; б,

в, г

— положения при обмере швов соединений

соответственно таврового, стыкового

и внахлестку

Рис.

2.10. Универсальный шаблон А. И. Красовского:

Рис.

2.11. Положение универсального шаблона

В. Э. Ушерова-Маршака при замере катета

углового шва (а)

и высоты усиления стыкового шва (б)

Особенности сварки при низких температурах

При выполнении сварочных работ на открытом воздухе, особенно в условиях низких температур, необходимо соблюдать определенные требования по выбору, хранению и подготовке сварочных материалов, деталей к сварке, способу выполнения сварных швов, соблюдению условий сохранения работоспособности сварщика на холоде.

Для сварки при температуре не ниже -10°С применяют электроды с рутиловым покрытием марок АНО-4, АНО-5 и др., при более низких температурах используют электроды с фтористо-кальциевым покрытием (например, УОНИ-13/45).

Подачу электродов на рабочее место осуществляют из специальных кладовых непосредственно перед выполнением сварочных работ. Хранить электроды вблизи рабочих мест надо в сушильно-прокалочных шкафах, а на самих рабочих местах—в утепленных ящиках-пеналах. Если с момента подачи из кладовой до использования электродов с фтористо-кальциевым покрытием прошло более 2 ч, перед сваркой их следует повторно прокалить для удаления влаги из пок-рытия.

Сварочные посты должны быть оснащены источниками питания постоянного тока (преобразователи, агрегаты, выпрямители с кремниевыми вентилями). При температуре ниже -5°С запрещается применение селеновых выпрямителей.

Непосредственно перед сваркой свариваемые детали необходимо очистить от льда, снега и защитить от попадания влаги. Правку металлоконструкций разрешается производить только с предварительным местным подогревом до температуры 200-250°С.

Сварочные прихватки выполнять двумя валиками, накладываемыми один на другой в виде двухслойного шва. Второй валик служит в качестве отжигающего, он должен быть на 10-15 мм короче и на 3-6 мм уже первого и не выходить на основной металл. Сварка электродами повышенного качества с фтористо-кальциевым покрытием осуществляется на постоянном токе обратной полярности предельно короткой дугой при максимальных (по данным заводского паспорта) значениях тока. Для многослойных — на корневой шов накладывают более мягкий материал, чем последующие слои (например, при основном электроде УОНИ-13/55 корневой шов выполняют электродом УОНИ-13/45).

Право выполнения сварочных работ при низких температурах предоставляется сварщикам, прошедшим соответствующую аттестацию и имеющим специальный вкладыш к удостоверению. Такие вкладыши выдают сварщикам, успешно выдержавшим испытания по сварке технологической пробы при определенной отрицательной температуре. Во вкладыше указано, что сварщику предоставляется право выполнения сварочных работ на вагонах при температуре на 10°С ниже, чем та, при которой проводилась сварка пробы.

При работе на открытом воздухе сварщик должен быть защищен от воздействия непогоды (атмосферные осадки, ветер). Непосредственно у рабочего места необходимо предусмотреть устройство для обогрева рук. Периоды работы на улице должны чередоваться с отдыхом в отапливаемом помещении. При температуре ниже -30°С сварщикам рекомендуется под основной костюм спецодежды жилет с искусственным подогревом.

Восстановление деталей

гальваническими покрытиями, металлизацией и полимерными материалами

Гальваническое покрытие. Изношенные детали вагонов восстанавливают различными электролитическими способами. В вагоноремонтном производстве получили распространение хромирование, железнение, никелирование, меднение и цинкование.

Хромирование состоит в том, что хром осаждается на ремонтируемую деталь из электролита (при прохождении через него тока), в качестве которого используется водный раствор хромового ангидрида (150-250 г/л) и серной кислоты (1,5-2,5 г/л). Катодом является деталь, а анодом служат свинцовые или свинцово-сурьмянистые пластины. Электролит подогревается до температуры 50-60°С. Хромирование ведется при постоянном токе плотностью 25-50 А/дм2, напряжением 6 В.

Перед хромированием детали шлифуют, обезжиривают, декапируют и несколько раз промывают в горячей и холодной воде. После хромирования их промывают и обрабатывают (обычно шлифуют) до чертежных размеров. Толщину наносимого слоя хрома определяют: по разности размеров детали до и после хромирования; по изменению массы детали; спектральным анализом; по поперечным шлифам; снятием слоя хрома механическим или химическим путем.

При хромировании не нарушается термическая обработка деталей. Твердость покровного слоя составляет НВ500-1200. При наличии смазки пористый хром обладает высокой износостойкостью, а при небольшой толщине покрытия он имеет надежное сцепление с основным металлом детали.

К недостаткам хромирования следует отнести следующее: при большой толщине покрытия (более 0,3 мм) оно отслаивается (слабое сцепление); малую производительность процесса (отложение слоя хрома толщиной 0,015-0,03 мм); применяется сравнительно дефицитный ангидрид; хромированная поверхность плохо поддается механической обработке; процесс гальванического хромирования относительно дорог.

Осталивание

(железнение) ремонтируемых деталей

заключается в том, что изношенные

поверхности гальваническим путем

покрываются сталью. В качестве

электролита используется водный раствор

хлористого железа (500 г/л) с небольшим

количеством хлористого натрия

(100-250 г/л) и соляной кислоты (3-3,5 г/л). Этот

электролит подогревается до

температуры 95-97°С. Деталь крепится на

подвеске катода. Анодом служит стальная

пластина, содержащая 0,08-0,1 %углерода. Плотность тока обычно

колеблется в пределах 10-20 А/дм2.

Твердость осажденного на детали слоя

составляет НВ 170-200.

Способ осталивания позволяет наращивать на детали большие слои стали (до 5 мм); использовать дешевый электролит, который получается путем травления железной стружки в соляной кислоте; достигать высокой производительности процесса (обеспечивает отложение слоя стали толщиной 0,13-0,26 мм/ч, т.е. примерно в 8 раз больше, чем при хромировании). Кроме того, при осталивании плотность тока примерно в 2,5 раза меньше, чем при хромировании.

К недостаткам способа осталивания относятся: сравнительно слабое сцепление наносимого слоя с основным металлом и малая твердость осажденного слоя без термической обработки.

При восстановлении деталей до ремонтных размеров применяют никелирование. При этом используются специальные электролиты. Процесс никелирования заключается в нанесении никель-фосфорных покрытий на поверхность обрабатываемых деталей.

Подготовку деталей к никелированию осуществляют также, как при хромировании. После нанесения покрытия детали нагревают до температуры 350-380°С и выдерживают в течение 0,5-1 ч, вследствие чего твердость никелированной поверхности значительно повышается.

Меднением защищают поверхности отдельных участков детали, которые не должны подвергаться насыщению углеродом при цементации или бором при борировании. Кроме того, меднение используют для наращивания деталей (шеек валов, колец подшипников качения, втулок, вкладышей и т.д.). Для меднения используют цианистые, кислые, щавелевокислые, аммиачные и другие электролиты.

Цианистые электролиты позволяют получать слой медного покрытия мелкокристаллической структуры, хорошо сцепляющейся со стальной основой, и непосредственно осаждать медь на сталь, чугун и другие материалы и сплавы. В отличие от цианистых электролитов кислые электролиты обладают низкой рассеивающей способностью, поэтому осаждающаяся медь не сцепляется с основным металлом детали. В связи с этим при меднении в кислых электролитах на поверхность стальных деталей предварительно наносится слой никеля.

Металлизация — это нанесение расплавленного металла на поверхность воздухом. Она заключается в том, что расплавленный электрической дугой металл двух проволок распыляется струей сжатого воздуха и с большой скоростью (140-150 м/с) наносится на подготовленную поверхность детали.

Подготовка деталей к металлизации предусматривает очистку и обезжиривание, предварительную механическую обработку металлизируемой поверхности детали для придания ей требуемой формы, защиту поверхностей, не подлежащих металлизации.

Детали после металлизации обрабатывают на металлорежущих станках резцами с пластинами из твердых сплавов или на шлифовальных станках. При механической обработке покрытия одновременно проверяют его качество. Если слой не выкрошился, значит качество сцепления удовлетворительное.

Преимущество металлизации: можно получить толщину наращиваемого слоя металла до 10 мм, что позволяет ремонтировать детали с большим износом; структура металла ремонтируемых деталей не изменяется, так как их температура в процессе нанесения слоя не превышает 70°С; металлизированный слой обладает способностью поглощать и удерживать масло, что обеспечивает хорошую износостойкость деталей; можно получать псевдосплавы (например, алюминия и свинца, меди и свинца и т.д.) и наносить покрытия на изделия из любого материала (стали, бронзы, алюминия, дерева, пластмассы, стекла и др.). Технология процесса металлизации и применяемое оборудование сравнительно несложные.

К недостаткам относятся низкая механическая прочность нанесенного слоя и относительно малая прочность сцепления его с основным металлом детали.

Покрытие полимерными материалами. Полимерные материалы широко используют в ремонтном производстве при восстановлении деталей. Эти материалы обеспечивают необходимую износостойкость и прочность восстановленных изделий, а технология восстановления отличается простотой выполнения операций без применения сложного оборудования.

Восстанавливают детали путем нанесения на изношенные или поврежденные поверхности тем или иным способом слоя пластмассы, склеивания или заделки трещин и разрывов. Полимерные материалы применяют также для изготовления деталей.

В ремонтном производстве наиболее часто применяют полиамидные смолы, полиэтилен, волокнит, стекловолокнит, пресс-порошки, составы на основе эпоксидных смол, синтетические клеи, фторопласты, термопласты и др. Полимеры должны обладать высокой термостойкостью, прочностью в условиях вибрационных и переменных нагрузок, стойкостью к воздействию воды, топлива и масел. Отрицательным свойством многих полимеров является их склонность к старению. В результате они становятся хрупкими, изменяется их прочность и другие свойства. Ускорению старения способствует нагревание, радиационное излучение, механические воздействия.

Достоинствами синтетических полимеров являются малый вес изготовленных из них деталей, большая прочность, малая трудоемкость изготовления, экономия расхода цветных и черных металлов.

Основой пластмасс являются синтетические смолы (связующие материалы). Кроме того, в них могут входить наполнители (ткани, волокнистые вещества, минеральные порошки), пластификаторы (смягчители), красители и другие вещества. Цель введения наполнителей — повышение механических свойств (прочности, жесткости, твёрдости, теплостойкости и др.), улучшение антифрикционных характеристик и снижения стоимости пластмасс.

Пластмассы делятся на термопластичные и термореактивные. Первые растворяются в органических растворителях, при нагревании размягчаются, а при охлаждении вновь затвердевают, не изменяя своих первоначальных свойств.

Кроме того, пластмассы различают по наполнителям. Например, существуют пластмассы со слоистыми наполнителями (текстолит, где использована ткань из органического волокна, стеклотекстолит — ткань из стеклянного волокна), с волокнистыми наполнителями (во- локнит — наполнитель из органического волокна, стекловолокнит — из стеклянного волокна, текстоволокнит — из обрезков тканей, текстильной крошки).

По способу применения пластмассы принято подразделять на конструкционные (стеклопластики, текстолиты, полиамиды и др.), фрикционные (в качестве наполнителя применяется асбест) с повышенным коэффициентом трения, электротехнические (гетинакс, полистирол и др.).

Пластмассы выпускаются в виде пресс-порошков, гранул, листов толщиной от 0,5 до 2 мм, пластин толщиной от 2 до 8 мм, плит толщиной более 8 мм.

Кроме того, существуют газонаполненные пластмассы, отличающиеся высокими тепло- и звукоизоляционными качествами. Некоторые из них широко применяются в рефрижераторных вагонах. Например, полистирол марки ПСБ-С используется в виде блоков для изоляции кузовов грузовых и служебных вагонов.

В практике вагоностроения применяется новый изоляционный материал — самовспенивающийся пенополиуретан. При заливке в простенок вагона он за счет соединения составляющих компонентов самовспенивается, заполняет под давлением все пустоты и затвердевает пористой негигроскопичной монолитной массой. Пенополиуретаны имеют низкую плотность и достаточно высокую механическую

прочность, что позволяет применять их в «слоистых» (типа сэндвич) конструкциях стен и дверей вагонов.

Гетинакс представляет собой пресс-материал, который изготовляется из бумаги, пропитанной связующими полимерами. Это материал стойкий по отношению к минеральным маслам, но нестойкий к действию сильных кислот и особенно щелочей. Г етинакс хорошо поддается механической обработке — сверлению, фрезерованию, распиливанию. Диэлектрические свойства гетинакса сильно зависят от влажности окружающей среды, поэтому во избежание значительного снижения сопротивления изоляции гетинаксовые детали после механической обработки лакируют.

Поливинилбутираль обладает хорошими антикоррозионными и диэлектрическими свойствами, прочно сцепляется с металлом и поэтому не боится ударов. Применяется для напыления на детали в качестве декоративного покрытия. Поливинилбутираль наносится на металл методом вихревого напыления, при котором разогретая до температуры 350-380°С деталь помещается в среду взвихренной смеси порошка поливинилбутираля с двуокисью титана и пигментом. Затем нанесенная на деталь смесь оплавляется. При многослойном напылении получается утолщенный слой покрытия. Подбором сырья и пигмента практически можно получить напыленный слой любого цвета (например, слоновая кость, золотистый и т.д.).

Капроновая смола (поликапроамид) идет на изготовление втулок для шарнирных соединений рычагов и тяг тормозной передачи вагонных тележек. Замена стальных втулок полиамидными позволяет значительно упростить технологию ремонта тормозных устройств. Кроме того, полиамидные втулки изнашиваются значительно медленнее стальных.

Эпоксидные смолы применяют в сочетании с отвердителями и другими компонентами (пластификаторами, наполнителями). Совокупность перечисленных составных частей называется компаундом. В зависимости от состава эпоксидные компаунды могут необратимо твердеть при комнатной температуре или при нагревании.

К эпоксидным компаундам относятся пропиточные и заливочные составы, лаки, грунты, шпатлевки, эмали, клеи. Эти материалы в отвердевшем состоянии обладают влагостойкостью, высокой механической и химической прочностью, диэлектричностью.

С помощью компаундов различного состава устраняют дефекты в металлических деталях (трещины, раковины, свищи и т.п.)

Широко применяется в ремонтной практике эластомер ГЭН-150В и компаунд АСТ-Т на основе акриловых самотвердеющих пластиков.

Эластомер ГЭН-150В маслостойкий, обладает хорошей сцепляе- мостью, эластичностью, выдерживает высокие давления и динамические нагрузки. Применяется эластомер в качестве герметика для нанесения на поверхности с целью увеличения распрессовочных усилий, восстановления натягов, защиты от коррозии, предупреждения задиров при запрессовке и распрессовке, в качестве прокладочного материала, для заделки трещин в деталях, для склеивания большинства металлов и т.д.

Самотвердеющий компаунд АСТ-Т составляется из порошка и жидкости. Соотношение компонентов компаунда зависит от назначения и определяется опытным путем. При ремонте оборудования с помощью компаунда АСТ-Т можно уплотнять ослабшие в резьбе шпильки и другие детали.

При работе с полимерами необходимо соблюдать специальные правила, обеспечивающие безопасность технологического процесса: приготовлять эпоксидные компаунды, пластмассы на основе акриловых смол и эластомер ГЭН-150В в вытяжном шкафу; при работе с указанными материалами пользоваться защитным халатом, нарукавниками, фартуком, перчатками из резины или кожи; не допускать попадания компаундов, акриловых пластмасс, эластомера на руки и лицо; на рабочих местах не курить и не принимать пищу; после окончания работы с указанными материалами мыть руки и лицо теплой водой с мылом.

Защитные покрытия вагонов и их деталей

Защитными покрытиями называют тонкие слои неметаллических веществ или некоррозируемых металлов, искусственно создаваемые на поверхности металлических и деревянных предметов, предохраняющие их от коррозии и гниения путем изоляции поверхности от окружающей среды. Обычно защитные покрытия выполняют и декоративные функции. Неметаллические покрытия бывают органическими и неорганическими. К органическим относятся лаки и краски, а также резина и пластические массы. Неорганические покрытия представляют собой полученные на поверхности металлов неорганические соединения (фосфаты, окислы) или покрытия на основе силикатных эмалей.

Коррозия металлов — это процесс разрушения (разъедания) металла вследствие его химического или электрохимического взаимодействия с окружающей средой.

Химическая коррозия возникает под действием кислорода, хлора, сернистых газов обычно при повышенной температуре (газовая коррозия), а также органических жидкостей, не проводящих электрический ток, таких как нефтяные масла, бензин (жидкостная коррозия).

Электрохимическая коррозия происходит под действием электролитов. Наиболее распространенным ее видом является атмосферная коррозия. Влага, находящаяся в воздухе, всегда присутствует на поверхности изделия и, растворяя в себе сероводород, углекислый газ из воздуха, становится естественным электролитом, который, взаимодействуя с поверхностными слоями металла, вызывает их разрушение. Почвенная коррозия воздействует на предметы, находящиеся во влажной земле. Если эти предметы попадают под действие блуждающих токов, возникает электрическая коррозия. Контактная коррозия появляется в конструкциях из несовместимых металлов, например, при соединении алюминия со сталью или бронзой. Коррозия при трении под напряжением (фреттинг-процесс) возникает в заклепочных соединениях, на деталях роликовых подшипников.

Для борьбы с коррозией используют легирование металлов, устраняют или снижают контактную коррозию за счет применения в конструкциях совместимых металлов и др.

Изделия из дерева подвергаются гниению, т.е. разрушению (разложению) спорами разных грибков и насекомыми. Для увеличения их сопротивляемости загниванию применяют консервацию. Она заключается в пропитке древесины специальными веществами — антисептиками, в качестве которых применяют креозотовое масло, нефте- нат меди, фтористый натрий, хлористый цинк, а также комбинированные антисептические препараты.

Для придания антигорючих свойств готовым деревянным деталям вагонов применяют глубокую пропитку их водными растворами солей антипиренов. Для этой цели применяют установку немецкой фирмы «Шольц».

Подготовленные к пропитке детали и заготовки из древесины должны соответствовать по качеству требованиям ГОСТ 3191-93; влажность древесины не превышать 15+2%; детали одновременно пропитываемые в котле должны быть из одной породы древесины и одной толщины (разнотолщинность не более 5 мм); породы дерева, имеющие светлую окраску, во избежание потемнения пропитываются отдельно, например, от древесины бука и ясеня; при загрузке деталей длиною 2,5 м и шириною более 80 мм применяют тонные прокладки; детали крепятся специальными ремнями к тележке для предохранения от всплытия, при укладке коротких деталей от 0,5 до 1,5 м на тележке крепится дополнительно изготовленный контейнер; для построения количества потребления солей антипирена производится взвешивание 10+15 контрольных деталей из пропитываемой партии размером 30x30x150 мм до и после пропитки (по этим же деталям определяется влажность всей партии до пропитки, а после пропитки из них вырезаются образцы для контрольных испытаний на горючесть, которые обязательно маркируют).

Приготовление солевого раствора осуществляется в растворитель- ном баке установки, оборудованном мешалкой для достижения полного растворения загруженного количества соли. Расчет необходимого количества солей определяется в зависимости от уровня заполнения бака. Соотношение качества компонентов антипирена требованиям стандарта проверяется химической лабораторией.

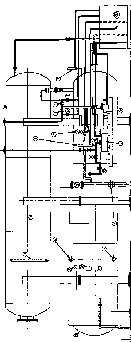

Установка

для глубокой пропитки состоит из

следующих основных частей: котла для

пропитки 1,в который вкатывается тележка с уложенными

в ней деревянными деталями, запасного

резервуара для откачки раствора после

пропитки 2, растворительного бака для

приготовления растворов солей3,циркуляционного бака4,нагнетательного насоса5и вакуумного насоса6(рис. 2.13).

Перемешивание

компонентов в растворительном баке 3производится с помощью мешалки для

жидкости 7. Количество поглощаемого

древесиной рабочего раствора контролируется

по счетчику8.

Разряжение

и давление в пропиточном котле создается

соответственно насосами5и6.

Концентрация раствора солей — 10%.

Для ускорения процесса растворения солей антипирена температура воды, поступающей в растворительный бак, должна быть подогрета до 30-40°С.

Готовность рабочего раствора антипирена определяется перед каждой пропиткой путем контроля плотности ариометром.

При подготовке к работе установки устанавливают режим «предварительный вакуум». Заполняют котел для пропитки деревянными деталями, собранными в штабель. Устанавливают всю запорную арматуру в положение «закрыто», а запорный клапан в положение «открыто». Включают вакуумный насос.

Контролируют величину рабочего вакуума в котле для пропитки (поз. 15) по манометру-вакуумометру (поз. 3). Величина рабочего разрежения должна быть 0,06-0,8 кг/см. При достижении указанного вакуума насос отключают и выдерживают детали из древесины лег-

Рис.

2.13. Вакуумно-нагнетательная установка

фирмы «Шольц»

копропитываемых пород (береза, сосна, ель, ольха, бук серый) в течение 30 минут, а труднопропитываемых пород (дуб, лиственница, ядровая часть сосны, ясень) в течение 60 минут, затем котел для пропитки заливают при работающем вакуумном насосе.

Выключают вакуумный насос. Записывают показания высоты столба раствора в растворительном баке. Устанавливают рабочее давление в котле в зависимости от породы загружаемых деталей: для легкопропитываемых — 0,5+0,7 МПа; для труднопропитываемых — 0,8+1 МПа.

Давление 1,4 МПа поддерживается автоматически с помощью предохранительного клапана, меньшее давление устанавливают регулировкой перепускного вентиля.

Выдерживают под давлением детали, находящиеся в котле для пропитки в зависимости от породы древесины: для легкопропитываемых — 8+12 часов; для труднопропитываемых — 24 часа.

Окончанием процесса пропитки можно считать момент, когда в течение 10 минут поглощается менее 5 литров раствора на 1 м3древесины, помещенный в котел для пропитки или когда показания счетчика-водомера совпадут с расчетной величиной.

При опорожнении котла открывают вакуумный клапан запасного резервуара, включают вакуумный насос переключателем. Происходит откачка запасного резервуара.

Эту операцию проводят уже во время нагнетательного процесса, затем открывают запорный клапан, вскоре после этого открывают запорный клапан (поз. 13). Пропиточная жидкость всасывается в запасной резервуар.

После

опорожнения котла еще раз проводится

процесс создания вакуума для отсасывания

оставшейся на древесине жидкости.

Древесина становится «поверхностно

сухой». Преимущество при этом состоит

в том, что древесина не является

совершенно мокрой, когда она поступает

из котла. Открывают запорный клапан t(поз. 1).

Включают вакуумный насос. Происходит откачка из котла в течение примерно 30 минут. Удаляют оставшийся раствор.

Производят естественную сушку деталей: при г° 20-25°С: для мягких пород древесины — 24 часа, для твердых пород древесины — 48 часов.

Влажность высушенных деталей должна быть 8—12%.

В качестве комбинированного огнеупорно-антисептического соединения употребляют хлормагниевую соль — бишофит.

Долговечность покрытия, его способность выполнять защитные функции в условиях эксплуатации зависят от качества очистки поверхности перед нанесением покрытия, материала покрываемой поверхности, вида и состава покрытия, способа нанесения покрытия.

Одним из радикальных методов защиты от коррозии является нанесение на стальные и другие изделия более коррозионно-стойких поверхностных металлических покрытий. Имеются следующие способы нанесения металлических покрытий: горячий, электролитический, химический, диффузионный, плакирование,, металлизация напылением.

Горячий способ заключается в нанесении покрытия погружением в расплавленный металл: цинк, свинец, олово, алюминий.

Изделие обезжиривают, производят химическое или электрохимическое травление и промывают водой; затем подвергают флюсованию для окончательной очистки от загрязнений поверхности металла, предохранения ее от окисления и улучшения смачивания изделия расплавом, после чего изделие погружают в расплав.

При цинковании применяется флюс из смеси хлористого аммония, окиси цинка и хлористого цинка; при лужении — раствор хлористого цинка в соляной кислоте; при свинцевании флюсом служит хлористый цинк, а в расплав вводится олово, вступающее во взаимодействие с железом и обеспечивающее сцепление его со свинцом; при покрытии алюминия флюсом служит смесь хлористого аммония и буры или раствор борной кислоты.

Оцинкованное железо широко используется в изотермических вагонах для внутренних стен, потолочных балок и т.д. Лужению подвергаются кипятильники, котлы для варки пищи в вагонах-ресторанах, свинцовые покрытия необходимы в аккумуляторах, а алюминиевые в подогревателях и конденсаторах.

Плакирование заключается в механическом покрытии одного металла другим и получении таким образом, например, двухслойной стали, где плакирующий слой является более коррозионно-стойким. Двухслойные стали получают прокатом стальной заготовки с листом плакирующего металла.

Из двухслойных сталей изготавливают котлы цистерн для перевозки кислот. В качестве плакирующих металлов применяются нержавеющие стали, алюминий, никель, медь, латунь.

Диффузионные (термодиффузионные) покрытия применяются для повышения коррозионной стойкости деталей в узлах трения, для защиты от газовой коррозии и в ряде других случаев.

Диффузионное покрытие осуществляется погружением нагретых деталей в порошкообразный сплав, атомы которого в результате диффузии проникают в основной металл, образуя на его поверхности защитный слой. Для диффузионных покрытий применяют кремний, хром, алюминий, сплавы хрома с кремнием или с алюминием.

Электролитический (гальванический) способ нанесения покрытий является наиболее экономичным из всех других описанных способов.

Гальваническим способом могут быть нанесены: цинк, кадмий, олово, свинец, медь, хром, серебро и разные сплавы. Обычно применяются одно-, двух- и трехслойные покрытия.

В качестве противокоррозионных гальванических покрытий для стали рекомендуются следующие покрытия и их толщины (в мкм):

трехслойные покрытия (защитно-декоративные): а) медь — 36; никель — 15; хром — 0,5; б) медь — 6; никель — 9; хром — 3;

двухслойные покрытия (зашитно-декоративные): медь — 36; олово и никель — 15;

однослойные покрытия: а) цинковое — 12 или 18; б) хромовое 36.

Гальванические покрытия отличаются высокой чистотой, прочным сцеплением с основным металлом, большей химической стойкостью, чем другие покрытия, и, поэтому, большим сроком службы защитного противокоррозионного покрытия.

Химический метод получения металлических покрытий заключается в восстановлении находящихся в растворе ионов до металла специальными восстановителями (гипосульфитом, формальдегидом и др.).

Кроме металлических покрытий в качестве защитных наносятся различные офисные пленки методом «оксидирования» (некоторые из этих процессов имеют специальные названия). Этим методом можно наносить железо и его сплавы (оксидирование, фосфатирование, сульфидирование), цинк, алюминий, медь и ее сплавы, черный никель и др.

В последние годы широко применяются противокоррозионные покрытия пластическими массами.

Пластическими массами называются высокомолекулярные вещества — полимеры в чистом виде или в композиции с наполнителями и другими веществами, обладающие на определенной стадии пластическими свойствами.

Пластмассы могут применяться в виде конструктивных деталей и изделий взамен координирующих, листовых пленочных материалов для обклейки (футеровки) металлических поверхностей, уплотняющих вязких масс (герметиков) или напыленных (газопламенным или вихревым способом) пластических материалов на их поверхность.

В настоящее время при ремонте пассажирских вагонов широко применяют металлические детали с полимерными покрытиями взамен окрашенных, никелированных и хромированных.

Полимерами покрывают ручки дверей, личинки замков, оконные решетки, кронштейны полок, поручни, вешалки.

Исходными материалами для таких покрытий служат термопластичные полимеры и синтетические низкомолекулярные смолы в порошкообразном состоянии.

Ингибиторы коррозии. В ряде случаев атмосферной и жидкостной коррозии, особенно при воздействии на металл агрессивных жидкостей, защита от коррозии может быть осуществлена применением ингибиторов — замедлителей коррозии.

Ингибиторы представляют собой химические соединения или их смеси как неорганического, так и органического типа, вводимые в агрессивную среду. Из неорганических ингибиторов применяются гидроокиси щелочных и щелочно-земельных металлов, соли фосфорной, хромовой, азотистой и азотной кислот, силикаты, карбонат натрия, сильные окислители типа сульфита натрия, гидразина и другие, а из органических — амины и их соли, альдегиды, меркаптаны, гетероциклические соединения, соли высокомолекулярных алифатических или ароматических карбонильных кислот, мочевина, тиомоче- вина и др.

Метод защиты с помощью ингибиторов экономически эффективен в замкнутых системах с ограниченным объемом, таких как цистерны, отопительная система пассажирских вагонов, охлаждающая система дизелей секций с машинным охлаждением, ванны для травления, где можно избежать непроизводительного расхода присадки.

Для достижения необходимого эффекта противокоррозионной защиты обычно достаточно небольшого количества ингибитора—от нескольких граммов до нескольких килограммов на 1 м3жидкой среды.

Принцип действия ингибиторов состоит в способности образовывать на поверхности металла защитные пленки или другие соединения, не растворимые в данной агрессивной среде. Эти соединения могут возникать на анодных участках корродированного металла, затрудняя переход металла в раствор (анодные ингибиторы), на катодных участках, затрудняя разряд ионов водорода или ионизацию кислорода (катодные ингибиторы), или полностью изолировать поверхность металла (экранирующие ингибиторы).

В зависимости от агрессивной среды и областей применения ингибиторы подразделяются на следующие группы: для нейтральных и слабощелочных сред; атмосферной коррозии; кислотной коррозии; для сильнощелочных сред; для неводных сред.

Ингибиторы для нейтральных и слабощелочных сред обладают окислительными свойствами; к ним относятся из неорганических ингибиторов:

хроматы натрия Na2Cr04, калия К2Сг04и цинкаZnCr04, а также бихроматы натрияNajCr204Hкалия К2Сг204. Хроматы образуют на поверхности металла в нейтральной и слабощелочной среде защитную пленку;

нитриты (NaN02,KN02) и нитраты (NaN03KN03). Они обладают окислительными свойствами и образуют на поверхности железа нерастворимые окисные соединения;

гидроокиси щелочных металлов (NaOH, КОН), действие которых заключается в нейтрализации ионов водорода и образовании защитной пленки на металле;

фосфаты [Na3P04-12H20;Na2HP04-12H0; (NaP03)J— более эффективны, чем щелочи.

Наиболее распространенными органическими ингибиторами являются: бензоат натрия и бензоатный буфер (смесь бензоата натрия с бензойной кислотой), защитное действие которых сводится к образованию нерастворимого бензоата железа;

моноэтаноламин (NH С Н ОН) и другие амины, а также ингибитор ПБ8/2.

В ряде случаев вместо индивидуальных ингибиторов более эффективны смеси, например, смесь нитрита натрия с бихроматом калия, смесь фосфатов с хроматами и т.д.

В отопительной системе цельнометаллических пассажирских вагонов эффективна смесь бихромата (1 г/л) с нитритом натрия (2 г/л). В системе холодного водоснабжения (водопроводы) пригодна кальцинированная сода (20-30 мг/л).

Некоторые ингибиторы вводятся непосредственно в краски: нитрит натрия — в водоэмульсионные, хромовокислый гуанидин — в масляные, хроматы — в грунтовки и т.д.

Ингибиторы

атмосферной коррозии.Они применяются в основном нэк добавки

для усиления действия защитной пленки

краски, смазки и т.д. Наиболее эффективны

хроматы, смесь хроматов с нитритом

натрия и др.

Для консервации внутреннего оборудования вагонов на зимний период пригодны летучие ингибиторы, в частности, циклогексила- минкарбонат, недостатком которого является его ядовитость.

На складах хранения упакованных деталей для консервации применяются дешевые ингибиторы: смесь уротропина и нитрита натрия (1:1) в виде 30-50% растворов или порошка; смесь фосфата диаммония (50%), нитрита натрия (45%) и кальцинированной соды (5%) в виде 15% раствора или порошка; смесь нитрита натрия и карбоната аммония (1:1), а также бензоат натрия или мочевины и нитрита натрия (1:3).

Ингибиторы

кислотной коррозии.На железнодорожном транспорте

эксплуатируются стальные цистерны для

перевозки ингибированной соляной

кислоты. Ингибитором в данном случае

являются присадки ПБ-5 и другие на основе

уротропина. Наиболее эффективными

ингибиторами в соляной кислоте являются

разработанные в последнее время присадки

БА-12 и БА-6 на основе бензиламина.

Ингибиторы для не водных средств

(смазок, минеральных масел, топлива и

т.д.) применяются в виде присадок на

основе бензоата натрия, бензоата

аммония, бензоатного буфера,

моноэтаноламина, ди- циклогексиламина,

а также многофункциональных присадок

типа ВНИИ НП-111, «Нефтегаз-203» и др.

Для защиты металлических изделий от коррозии при хранении и транспортировке применяются также разнообразные смазки, лакокрасочные материалы.

Лакокрасочные материалы. Эти материалы состоят из следующих основных компонентов: пленкообразующих, растворителей, пигментов или красителей, наполнителей, пластификаторов, добавляемых к некоторым лакокрасочным материалам.

Пленкообразующие вещества создают на покрываемой поверхности защитную пленку, которая должна обладать хорошей адгезией (прилипаемостью) и быть прочной. Она же служит одновременно и связующей для порошкообразных частиц пигментов и наполнителей. К пленкообразующим относятся олифы и лаки. Исходным материалом для олиф служат растительные масла, для лаков — различные смолы. Смолы входят в состав и других лакокрасочных материалов.

Растворители — органические летучие жидкости, растворяющие пленкообразующую основу лака или краски. Разбавители в отличие от растворителя разбавляют уже растворенную среду. Растворителями являются: продукты перегонки нефти — бензин, уайт-спирит, керосин, ароматические углеводороды — ксилол, бензол, сольвент, толуол; скипидар — продукт перегонки сосновой живицы или древесины. Существуют многокомпонентные растворители. Растворители действуют избирательно на конкретный вид плёнкообразователя, но могут быть разбавителями для других. Например, ксилол растворяет синтетические смолы и разбавляет нитроэмали.

Пигменты — это сухие красящие порошки, не растворяющиеся в пленкообразующей основе, а образующие с ней мелкодисперсную суспензию. Различают пигменты — неорганические и синтетические. К естественным пигментам относятся земляные краски, представляющие собой глины, окрашенные окислами металлов (главным образом окислами железа) в различные цвета от желтого до красно-коричневого — охра, мумие, сиена, железный сурик. Такие пигменты практически не выцветают. К синтетическим пигментам относятся белила цинковые, свинцовые, титановые и литопонные, крона свинцовые и цинковые, лазурь, киноварь, свинцовый сурик. Большинство из них являются солями или окислами металлов. В качестве пигментов используют некоторые металлические порошки (алюминиевая пудра, цинковая пыль, бронзовые порошки).

Красители являются синтетическими органическими соединениями и в отличие от пигментов растворяются в пленкообразующем веществе и растворителях. К ним относятся фталоцианиновые цветные красители и черный краситель нигроин.

Наполнители представляют собой инертные тонкодисперсные продукты. Их используют для разбавления слишком насыщенных пигментов, а также для удешевления красок. В качестве наполнителей применяют барит (тяжелый шпат), тальк, слюду, графит, мел.

Пластификаторы (смягчители) — нелетучие компоненты, придают пленке пластичность и лучший контакт с поверхностью. Их вводят обычно в состав лакокрасочных материалов на основе полимеризационных смол и эфиров целлюлозы. Пластификаторами служат дибутилфталат, трибу- тилфосфат, хлорированный парафин, касторовое масло.

Сиккативы ускоряют процесс сушки растительных масел и лакокрасочных материалов. Оптимальная скорость высыхания достигается при определенном количестве сиккатива. Чрезмерное введение сиккатива замедляет высыхание, вызывает преждевременное старение покрытия. В качестве сиккативов обычно применяют растворы свинцово-марганцевых и других солей нафтеновых кислот (кобальта, Цинка, никеля, кальция) вместе с кислотами высыхающих или полу- высыхающих масел в бензине или скипидаре.

К лакокрасочным материалам относятся грунтовки, шпатлевки, мастики, масляные и алкидные краски, лаки, эмали.

Грунтовки служат для нанесения грунта — первого слоя покрытия, которой создает антикоррозионную защиту и обеспечивает адгезию с поверхностью изделия и с последующими слоями лакокрасочного покрытия. Г рунтовки составляют из пигментов, растертых на олифе или лаке с добавлением сиккатива и растворителя. От краски и эмали грунтовки отличаются меньшим содержанием пленкообразующего вещества и большим содержанием пигмента. По составу грунтовки должны соответствовать основному покрытию. Изолирующие грунтовки препятствуют проникновению влаги. Они содержат железный и свинцовый сурик, мумие. Пассивирующие грунтовки способствуют образованию на поверхности металла защитной окисной пленки за счет растворения в проникающей влаге хроматов металлов, входящих в состав грунтовки. Фосфатирующие грунтовки содержат фосфорную кислоту, которая образует тонкую пленку фосфатов, защищающую металл от коррозии. В протекторные грунтовки включают металлический порошок, например, цинковый, с более низким электродным потенциалом по отношению к черным металлам, поэтому при проникновении влаги коррозионные явления переключаются с основного металла (катода) на порошок в грунтовке (анод).

Шпатлевку применяют для устранения неровностей на поверхности загрунтованных изделий. Для ее приготовления используют мел, литопон, барит, охру, железный сурик.

Антикоррозионные мастики изготовляют для защиты внутренних и труднодоступных металлических поверхностей изделий, работающих под сильным воздействием влаги. Это высоковязкие пастообразные смеси нефтяных битумов или каменноугольных пеков с измельченными минеральными (асбестовое волокно) или органическими наполнителями (различные смолы). Большинство таких мастик выполняют и противошумные функции.

Мастики — порозаполнители употребляют перед покрытием лаком деревянных изделий для заполнения пор древесины. Эти мастики готовят на масляной, лаковой, казеино-канифольной, нитроцеллюлоз- ной основе с введением мелкодисперсных порошков кремнезема, барита, талька, измельченного стекла. Под спиртовые лаки используют восковые пасты. При использовании мастик-порозаполнителей сохраняется текстура древесины.

Масляные и алкидные густотертые краски представляют собой пасты, состоящие из соответствующего сухого пигмента (железный сурик, мумие, охра), затертого на натуральной, полунатуральной или алкидной олифе с добавлением в качестве наполнителя барита, талька, мела. К масляным краскам относятся свинцовые, цинковые, титановые, литопонные белила, цинковый крон, цинковая зелень, свинцовый сурик, который замешивается на олифе непосредственно перед употреблением.

Лаки — это растворы естественных или синтетических смол в различных растворителях. В состав лаков в зависимости от природы пленкообразующего вещества вводят различные разбавители, сиккативы, пластификаторы. Лаки различают по виду примененного в нем плёнкообразователя, растворителя, а также по назначению.

Масляные лаки — это растворы естественных смол, обычно канифоли, и высыхающих масел в органических растворителях: спиртовые лаки — растворы естественных смол в этиловом спирте с добавлением канифоли; смоляные лаки — растворы естественных или синтетических смол в летучих растворителях (перхлорвиниловый, бакелитовый). С добавлением масла получают масляно-смоляные лаки; битумные лаки — растворы природных или нефтяных битумов, асфальтов, каменноугольной смолы и высыхающих растительных масел (или без них) в органических растворителях.

Эмали (эмалевые или лаковые краски) — это пигментированные синтетические лаки. Их используют для окраски наружных и внутренних поверхностей. Эмали в зависимости от пленкообразующей основы разделяют на пентафталевые и нитроэмали.

Наиболее распространенными лакокрасочными материалами являются алкидные краски. Алкидные покрытия прочны, эластичны, атмосферостойки, обладают хорошей адгезией, но в естественных условиях сохнут медленно. Вырабатывают алкидные материалы из пентафталевых и глифталевых смол. Глифталевые покрытия используют преимущественно в качестве грунтовок. Выпускают грунтовки, в состав которых входят фосфатные и хроматные пигменты, повышающие коррозионную стойкость покрытия.

Они значительно быстрее высыхают. Все алкидные грунтовки Могут использоваться под покрытия любыми эмалями за небольшим исключением. Пентафталевые эмали предназначаются для окраски металлических поверхностей, подвергающихся атмосферным воздействиям.

Фенольно-формальдегидные (фенольные) лакокрасочные материалы обладают хорошей адгезией, высокой водо- и атмосферостойко- стью. Из покрывных материалов широкое применение имеет бакелитовый лак. При добавлении в лак металлических пигментов получают бакелитовые краски, которые быстро сохнут.

Покрытия на основе эпоксидных смол обладают хорошей адгезией к металлам и дереву. Существует большое количество эпоксидных эмалей и лаков, модифицированных синтетическими смолами и различными химическими соединениями. Почти все эпоксидные лакокрасочные материалы являются двухкомпонентными.

Покрытия из полиуретановых лаков и эмалей по износостойкости превосходят все остальные лакокрасочные покрытия и являются наиболее долговечными. Срок службы в атмосферных условиях составляет около 8 лет. Эти лакокрасочные материалы обычно готовят двухкомпонентными. Смешивают компоненты непосредственно перед нанесением покрытия. Покрытия из полиуретановых лаков и эмалей сушат при температуре 80°С. Разработана однокомпонентная эмаль холодного отвердения.

Кремнийорганические лаки отличаются термостойкостью и хорошими электроизоляционными качествами во влажной среде, стойки к маслу, бензину, бесцветны. При добавлении в лаки алюминиевой пудры получают серебристые эмали повышенной термостойкости. Эмали выпускают горячей и естественной сушки, двухкомпонентные с отвердителем.

Меламиноалкидные лаки служат для покрытия металлических поверхностей. Они обладают хорошей атмосферостойкостью, блеском, высокими физико-механическими и противокоррозионными свойствами. Наносятся на поверхности предварительно загрунтованные алкидными или фенольно-формальдегидными грунтовками. Отверждаются горячей сушкой.

Перхлорвиниловые лаки и эмали применяют для окрашивания эксплуатируемых в атмосферной среде деревянных или металлических поверхностей. Наносят их по алкидной, акриловой или фенольно- формальдегидной грунтовке. Эти лаки и эмали быстро высыхают в естественных условиях, а при горячей сушке увеличиваются их механическая прочность и химическая стойкость.

Лакокрасочные материалы на основе сополимера винилхлорида с винилацетатом эластичны, стойки к низким температурам, минеральным маслам. Более стойкие эмали и грунтовки с повышенной адгезией в условиях высокой влажности поставляются с отвердителем.

Алкидно-стирольные лакокрасочные материалы имеют хорошую адгезию к металлу, быстро сохнут с образованием необратимой пленки. Эмали дают достаточно твердые блестящие покрытия, устойчивые к воде, свету, воздействию масла. Используют для окраски рам вагонов, станков. Алкидно-стирольный лак употребляют для разбавления эмалей, нанесения по эмали и непосредственно для покрытия деревянных поверхностей.

Акриловые эмали атмосферостойкие, светостойкие, механически прочные и блестящие, устойчивые к маслам и бензину. Их используют для окраски торцовых частей локомотивов и головных вагонов поездов. Все акриловые лакокрасочные материалы быстро сохнут. Отдельные лаки и эмали при горячей сушке дают необратимые пленки.

На основе поливинилбутераля (бутвара) производят поливинилаце- татные лакокрасочные материалы. Фосфатирующие быстросохнущие грунтовки с хроматом цинка в качестве пигмента получили большое распространение. Они выпускаются двухкомпонентными с фосфорной кислотой в качестве отвердителя, образующей фосфатный слой на поверхности металла. Однако эти грунтовки недостаточно водоатмосферостойки, поэтому их применяют в качестве подложек под основные грунтовки. При модификации поливинилбутераля феноль- но-формальдегидными и другими смолами получают необратимые покрытия.

На основе ненасыщенных полиэфирных смол выпускают для отделки деревянных изделий полиэфирные двух- и четырехкомпонентные лаки холодной и горячей сушки, покрытия из которых отличаются зеркальным блеском, стойкостью к воде, бензину, этиловому спирту.

Некоторые лакокрасочные материалы изготавливают на основе различных синтетических каучуков и их производных, растворимых в органических растворителях. Свойство этих металлов зависит от исходных продуктов и других компонентов, с которыми каучуки хорошо совмещаются, в частности с алкидными и фенольно-формаль- дегидными смолами. Выпускают грунтовки и эмали для окраски металлических изделий, работающих в атмосферных условиях, которые быстро высыхают.

Нитролаки и нитроэмали, изготавливаемые на основе нитрата целлюлозы, дают покрытия, отличающиеся высокой твердостью и стойкостью к маслам, бензину и атмосферному давлению. Очень быстро сохнут, но имеют слабую адгезию к металлам. Их наносят по глиф- талевому, фенольному или нитроцеллюлозному грунту.