- •Введение

- •Технология восстановления деталей вагонов

- •Поверхностей:

- •Поверхностей:

- •2.4 Сварочные работы при ремонте вагонов

- •3 Ремонт колесных пар

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

- •Ремонт буксового узла

- •Шейкам осей:

- •Ремонт рессорного подвешивания

- •Ремонт тележек грузовых вагонов

- •Ремонт тележек пассажирских вагонов

- •Место клейм приемки

- •Вагонов:

- •Ремонт ударно-тяговых устройств

- •Автосцепок

- •Замыкающей части замка (а), ширины зева автосцепки (6) и износов контура зацепления (в, г) шаблоном 940р

- •Ремонт приводов генераторов пассажирских вагонов

- •Ремонт рам и кузовов вагонов

- •Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов

- •Техническое обслуживание и ремонт холодильного оборудования и установок кондиционирования воздуха

- •Вентиля

- •И вспомогательное оборудование

- •Аппаратов

- •Техническое обслуживание и ремонт дизельного оборудования

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

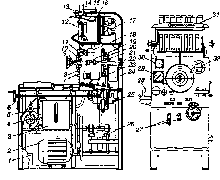

- •9 8 Рис. 13.24. Золотниковый воздухораспределитель дизеля 4вд-21/15-2

- •Техническое обслуживание и ремонт электрооборудования вагонов

- •Список литературы

- •1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

1.1.Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей 4

1.2.Виды, сроки и нормы проведения 12

технического обслуживания и ремонта вагонов 12

1.3.Техническая диагностика вагонов 22

1.4.Основы технологии ремонта вагонов 32

1.5.Методы ремонта 37

1.6.Техника безопасности при ремонте вагонов 42

1.7.Пожарная безопасность при ремонте пассажирских вагонов 44

Технология восстановления деталей вагонов 48

2.1.Подготовка вагона к ремонту 48

2.2.Очистка от загрязнений 52

2.3.Способы выявления дефектов 59

2.4.1.Способы сварки вагонных деталей 67

2.4.2.Общие требования по выполнению сварочных работ 69

2.4.3.Подготовка деталей к сварке 81

2.4.4.Электроды и режимы выполнения дуговой сварки 97

2.4.5.Контроль качества сварочных работ 112

2.4.6.Особенности сварки при низких температурах 118

2.5.Восстановление деталей 120

гальваническими покрытиями, металлизацией и полимерными материалами 120

2.6.Защитные покрытия вагонов и их деталей 126

2.7.Организация технического контроля и управление качеством продукции 156

2.8.Метрологическое обеспечение предприятий вагонного хозяйства 161

2.9.Неразрушающий контроль изделий 173

2.10.Организация и механизация производственных процессов при ремонте вагонов 182

3 Ремонт колесных пар 190

3.1.Неисправности колесных пар, их причины и выявление 190

3.2.Обмер элементов колесных пар 197

3.3.Осмотр и освидетельствования колесных пар 176

3.4.Виды ремонта колесных пар 178

3.5.Неразрушающий контроль колесных пар 183

3.6.Приемка и клеймение колесных пар 187

Ремонт буксового узла 189

4.1.Неисправности буксовых узлов, их причины 189

4.2.Внешние признаки неисправностей роликовых оукс 191

4.3.Порядок проверки роликовых букс в эксплуатации 193

4.4.Ревизии букс 196

4.5.Демонтаж букс. Промывка деталей буксового узла 201

4.6.Ремонт деталей буксового узла 203

4.7.Монтаж букс с роликовыми подшипниками 208

Ремонт рессорного подвешивания 213

5.1.Неисправности рессор и пружин, их причины 213

5.2.Ремонт листовых рессор 214

5.3.Ремонт пружин 217

5.4.Неисправности и ремонт фрикционных гасителей колебаний 221

5.5.Неисправности гидравлических гасителей 226

5.6.Ревизия гидравлических гасителей 226

5.7.Ремонт гидравлических гасителей 232

5.8.Подбор и установка рессорного подвешивания на тележку 234

5.9.Порядок работ при замене неисправных элементов рессорного подвешивания 235

6 238

Ремонт тележек грузовых вагонов 238

6.1.Неисправности грузовых тележек и их причины 238

6.2.Организация работ при ремонте тележек грузовых вагонов 239

6.3.Ремонт боковых рам 224

6.4.Ремонт надрессорных и соединительных балок 227

6.5.Сборка и приемка тележек 231

6.6,Техника безопасности при ремонте тележек 233

7 234

Ремонт тележек пассажирских вагонов 234

7.1.Требования к пассажирским тележкам в эксплуатации 234

7.2.Ремонт тележек пассажирских вагонов на поточно-конвейерной линии 239

7.3.Ремонт узлов и деталей пассажирских тележек 241

7.4.Проверка и регулировка тележек 249

8 252

Ремонт ударно-тяговых устройств 252

8.1.Неисправности автосцепных устройств в эксплуатации, их причины и выявления 252

8.2.Виды осмотра автосцепного устройства 258

8.3.Ремонт деталей 262

автосцепного устройства 262

8.3.3.Ремонт поглощающих аппаратов и деталей, передающих нагрузку от автосцепки на раму 269

8.3.4.Ремонт деталей центрирующего прибора, расцепного привода и амортизирующих устройств 274

8.4.Клеймение, окраска и установка на вагон автосцепного устройства 276

8.5.Техника безопасности при осмотре и ремонте автосцепного устройства 278

9 279

Ремонт приводов генераторов пассажирских вагонов 279

9.1.Техническое обслуживание приводов генераторов 279

9.2.Ремонт текстропно-карданных приводов (ТК-2) и текстропно-редукторно- карданных приводов (ТРК) 285

9.3.Сборка, регулировка и испытание приводов ТРК и ТК-2 288

9.4.Ремонт редукторно-карданных приводов от средней части оси типа ВБА-32/2, EUK-160-1M 292

10 300

Ремонт рам и кузовов вагонов 300

10.1.Неисправности рам вагонов, их причины 300

10.2.Ремонт рам вагонов 302

10.3.Неисправности кузовов вагонов 310

10.4.Ремонт кузовов универсальных плаформ 313

10.5.Ремонт фермы и обшивки 315

цельнометаллических вагонов 315

10.6.Ремонт кузовов крытых вагонов 319

10.7.Ремонт крышек разгрузочных люков и дверей полувагонов 322

10.8.Ремонт котлов цистерн 325

10.9.Ремонт оборудования кузовов 331

пассажирских и рефрижераторных вагонов 331

10.10.Окраска отремонтированных вагонов 339

10.11.Техника безопасности при ремонте рам и кузовов вагонов 344

11 347

Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов 347

11.2.Диагностика систем отопления и вентиляции 353

11.3.Ремонт системы отопления, 361

водоснабжения и вентиляции вагонов 361

12 370

12.1.Техническое обслуживание холодильного оборудования 370

12.2.Диагностика холодильных машин 373

12.3.Объем и характер ремонта холодильных машин 375

12.4.Компрессоры 377

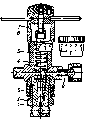

12.5.Автоматический запорный вентиль 380

12.6.Теплообменные аппараты 383

и вспомогательное оборудование 383

12.7.Приборы автоматики 390

12.8.Сборка и испытание холодильных машин 392

12.9.Техника безопасности при ремонте холодильного оборудования 393

13 394

13.1.Техническое обслуживание дизеля 394

13.2.Возможные неисправности дизеля 397

13.3.Диагностика технического состояния дизеля 402

13.4.Разборка дизеля и подготовка к дефектации 411

13.5.Ремонт блока цилиндров и картера дизеля 413

13.6.Ремонт головок цилиндров 416

13.7.Ремонт цилиндровых втулок 418

13.8.Ремонт кривошипно-шатунного механизма 424

13.8.1.Коленчатый вал 424

13.8.5.Поршневые кольца 440

13.9.Механизм газораспределения 444

13.10.Ремонт системы охлаждения 447

13.11.Система смазки 449

13.12.Топливная система 454

13.13.Система пуска 470

13.14.Ремонт системы впуска, выпуска и наддува 472

13.15.Вспомогательное оборудование 475

13.16.Сборка и испытания дизелей 478

13.17.Техника безопасности при ремонте 487

14 490

14.1.Технческое обслуживание электрооборудования 490

14.2.Диагностирование электрооборудования вагонов 494

14.3.Электрические машины 497

14.4.Электрическая аппаратура 524

14.5.Контрольно-измерительные приборы 537

14.6.Электрические цепи и междувагонные соединения 551

14.7.Аккумуляторные батареи 560

14.8.Техника безопасности при ремонте электрического оборудования 576

Поршневые кольца

К основным неисправностям колец относятся: повышенный износ рабочих поверхностей, излом, потеря упругости, пригорание в ручье поршня, коробление.

Поршневые кольца изнашиваются в результате истирания о стенки цилиндра в присутствии абразивных частиц. Они подвергаются также окислению поступающим в цилиндр кислородом воздуха и воздействию кислот, содержащихся в продуктах сгорания топлива и масла. На нижнюю опорную поверхность колец действуют большие усилия давления газов, поэтому она больше изнашивается.

Износ поршневых колец приводит к пропуску газов, а также к попаданию масла в камеру сгорания, что вызывает перерасход топлива и смазочных материалов. Изношенные поршневые кольца не ремонтируют, а заменяют новыми.

Дефекты компрессионных колец приводят к пропуску газа в картер и резкому снижению мощности двигателя. Маслосъемные кольца имеют меньшую опорную поверхность, чем компрессионные,поэтому они подвержены большим износам.

Кольца ремонту не подлежат. После снятия с поршня и очистки их сортируют для вторичного использования. При осмотре проверяют рабочую поверхность кольца, величину зазора в замке в свободном и рабочем состояниях, прилегание к стенкам цилиндра (проверяют на просвет), атакже упругость и коробление. Подобной проверке подвергаются и новыеколеса.

На рабочей поверхности колеса не должно быть глубоких рисок, раковин, трещин и царапин, на кромках не допускаются отколы и острые заусенцы. Кольца с отколами выбраковывают, заусенцы на кромках снимают шабером или личным напильником.

Зазор в замке кольца в свободном состоянии позволяет судить об остаточной деформации и, в какой-то мере, о его упругих свойствах. Зазор проверяют штангенциркулем или линейкой (должен быть не менее 0,08 Dr).

Плотность прилегания кольца к поверхности цилиндра проверяется в специальном калибре с подсветкой снизу. У поршневых колец дизеля 4VD-21/15 радиальный зазор между кольцом и калибром на дуге 45° допускается не более, чем в двух местах и не ближе 30° от замка. Величина такого зазора должна быть не более 0,05 мм. Зазор в замке в рабочем состоянии определяют с помощью щупа, для чего кольцо устанавливают в середину цилиндра перпендикулярно оси.

. Если зазор в замке больше установленного правилами деповского ремонта, то кольцо выбраковывают. Малый зазор увеличивается распиливанием, при этом обрабатывают одну сторону стыка, а по второй проверяют прилегание одного кольца к другому. Стык кольца обрабатывают напильником в стальном кондукторе, имеющем паз для прохода напильника под углом 90°.

Рис.

13.14. Приспособление для определения

упругости поршневых колец

8с державкой4.

К

державке крепится нижний конец

проверяемого кольца 2, обхватываемого

металлической лентой 1с крючком3на *онце. На крючок подвешивается скоба5с грузом6.Вес груза, при котором зазор в замке

кольца будет соответство- вать

установленному Правилами ремон-Та>

укажет величину упругости кольца.

Кроме проверки поршневых колец на просвет, следует обязательно проверить пк на коробление.

Для выявления коробления кольцо кла- ЯУт на проверочную плиту и щупом заме

ряют зазор между кольцом и плитой. Коробление можно определить и с помощью специального приспособления, которое представляет собой две тщательно отполированные плиты, установленные параллельно друг другу с наклоном 45° к горизонтали. Расстояние между плитами равно толщине кольца плюс максимально допустимая величина коробления. При проверке в промежуток между плитами опускают испытуемое кольцо. Размеры плит по высоте и ширине не должны быть меньше нормального диаметра цилиндра, для которого предназначено кольцо. Кольца с короблением не выше браковочного размера пройдут сквозь просвет, а кольца с недопустимо большим короблением застрянут. Коробление торцовых поверхностей компрессионного кольца не должно превышать 0,03 мм, маслосъемного — 0,05 мм, высота колец не должна быть у двигателя 4VD-21/15-2 компрессионного менее 3,97 мм, маслосъемного 5,97 мм, у двигателя 4VD-12,5/9-2 — 2,97 и 4,97 мм соответственно.

У коренных и шатунных подшипников коленчатого вала основными неисправностями являются естественный износ антифрикционного слоя, трещины в антифрикционном слое или местное отставание его от корпуса подшипника, полное или частичное выплавление антифрикционного слоя.

В процессе нормальной эксплуатации дизеля изнашивается только антифрикционный слой вкладышей. Степень износа в основном зависит от марки и качества свинцовой бронзы, соблюдения требований технологии заливки и ремонта, соответствия сорта и качества применяемых смазочных масел указанным в паспорте дизеля, а также от правильности режима смазывания трущихся поверхностей. В значительной степени на износ влияют частые пуски дизеля без предварительной прокачки масла в системе смазки. В этом случае первоначально вал работает в условиях полусухого трения, которое лишь спустя некоторое время переходит в жидкостное.

Немалое влияние на интенсивность износа подшипников оказывает работа дизеля на пониженных холостых оборотах вала. При таком режиме резко снижается производительность масляного насоса, а следовательно, и количество масла, поступающего к подшипникам и отводящего от них тепло. Кроме того, при низкой частоте вращения коленчатого вала снижается несущее свойство масляного клина между шейкой вала и поверхностью подшипника, обеспечивающего жидкостное трение. В результате уменьшения толщины масляного слоя вал как бы опускается и зона касания шеек вала и подшипников увеличивается. При таком режиме возможен переход к полужидкос- тному трению или с разрывом масляной пленки. К этому следует добавить нарушение режима работы центрифуги и, как следствие, ухудшение очистки масла. Продукты контактного изнашивания в свою ускоряют абразивный износ поверхностей.

Для выявления дефектов подшипники тщательно очищают и осматривают. Чтобы обнаружить трещины и отставание антифрикционного сплава, подшипники замачивают в керосине, протирают салфеткой, окрашивают водным раствором мела, сушат и обстукивают. Вкладыши с отставшим сплавом при обстукивании издают глухой звук, а в местах трещин на меловом покрытии появляются жирные пятна. Забракованные подшипники перезаливают. У залитого подшипника не допускаются следующие дефекты: видимые трещины или отслаивание бронзы от стали; видимые неметаллические включения; раковины и ликвационные точки диаметром более 1,5 мм.

Залитый подшипник распиливают на половинки и растачивают в соответствии с ремонтными размерами шейки коленчатого вала. После алмазной расточки подшипники не требуется дополнительно подгонять по валу. После расточки обычным резцом подшипники подгоняют по шейкам вала индивидуально — пришабривают. Шабровка — трудоемкий способ обработки, но ее еще нередко используют на ремонтных предприятиях с небольшим объемом работ, в том числе и в рефрижераторных депо.

Размер вкладышей по внутреннему диаметру в рабочем состоянии должны соответствовать данным приведенным в табл. 13.9.

Таблица13.9

|

Наименование размера |

Уменьшение внутреннего размера, мм |

Внутренний диаметр вкладышей, мм | |

|

4VD-21/15-2 |

4 VD-12,5/9 | ||

|

коренных |

шатунных | ||

|

Номинальный |

- |

96,0+0,022 |

65,0+0,022 |

|

1 ремонтный |

0,25 |

95,75+0,022 |

64,75+0,022 |

|

2 ремонтный |

0,5 |

95,5+0,022 |

64,5+0,022 |

|

3 ремонтный |

0,75 |

95,25+0,022 |

64,25+0,022 |

|

4 ремонтный |

1,0 |

95,0+0,022 |

64,0+0,022 |

|

5 ремонтный |

1,25 |

|

63,75+0,022 |

|

6 ремонтный |

1,5 |

|

63,5+0,022 |

Механизм газораспределения

К основным неисправностям механизма газораспределения относятся: нарушение теплового зазора в клапанах; износ или выкрашивание шестерен привода распределительного вала вследствие нарушения их термообработки или неудовлетворительной смазки трущихся поверхностей; увеличение зазора на смазку в подшипниках распределительного вала или задиры на рабочих шейках в результате плохого смазывания; изгиб штанг толкателей; обрыв или растяжение приводной цепи дизеля 4VD-12,5/9; повышенный износ подшипников и втулок в коромыслах и стойках и т.д.

Распределительный вал после демонтажа обмывают керосином, обдувают сжатым воздухом и проверяют магнитным дефектоскопом. Особое внимание обращают на места переходов от одного диаметра к другому и на кромки шпоночных пазов, которые являются местами концентрации напряжений, приводящих к трещинам и изломам.

После проверки дефектоскопом обмеряют и осматривают шейки вала, таким же образом, как и шейки коленчатого вала. Распределительный вал выбраковывают при наличии следующих дефектов: трещин любого размера и расположения; изгиба вала более 0,4 мм для диаметра опорных шеек распределительного вала менее 71,5 мм у дизеля 4VD-21/15-2, 44,899 мм — 4VD12.5/9; высота кулачков менее 41,50 мм у дизеля 4VD-12.5/9, 58,50 мм — 4VD-21/15.

Распределительный вал, изгиб которого превышает 0,02 мм, подвергают правке с последующим дефектоскопированием. Задиры и износы на шейках, превышающие норму, устраняют шлифованием до ближайшего ремонтного размера. Для восстановления номинальных размеров диаметров можно применять наплавку, осталивание или хромирование с последующей механической обработкой. Овальность шеек валов после ремонта не должна превышать 0,02 мм.

Износ кулачков устраняют шлифованием с сохранением профиля кулачка, хромированием (осталиванием) или вибродуговой наплавкой под слоем флюса с последующим низкотемпературным отжигом при температуре 650°С и охлаждением на воздухе. Поверхность кулачка закаливается на глубину 1-5 мм. Изношенные шпоночные пазы валов дизелей восстанавливают наплавкой способом уравновешивания деформаций. Масляные каналы в распределительном вале промывают таким же способом, как и каналы коленчатого вала.

Толкатели выбраковывают при наличии трещин любого размера и расположения, задиров и сколов на рабочей поверхности. Выявление

трещин производят осмотром при помощи лупы с 5-10-кратным увеличением, износ — путем замера микрометрической скобой. Изношенные направляющие поверхности по диаметру восстанавливают хромированием или осталиванием, износ торцевой поверхности устраняют шлифованием с последующей полировкой при глубине шлифования не более 0,5 мм.

После ремонта толкатель должен отвечать следующим требованиям, например, для дизеля 4VD-21/15-2: биение торцевой поверхности относительно направляющей поверхности не более 0,03 мм на длине 18 мм по радиусу торцевой поверхности толкателя; нецилиндричность направляющей поверхности не более 0,01 мм; шероховатость направляющей поверхности не менееRa0,63 (ГОСТ 2789-73), а торцевой поверхности не нижеRa0,32; высота толкателя не менее 94,5 мм.

Штангу толкателя выбраковывают при наличии следующих дефектов: погнутость штанги не более 0,8 мм у дизеля4VD-21/15-2,2 мм — 4VD-12,5/9 (допускается величина изгиба0,5 мм); износ рабочей поверхности наконечника не более чем на0,15 мм —4VD-21/15-2, 0,1 мм —4VD-12,5/9; сколах или задирах на рабочей поверхности наконечника.

Износ рабочей поверхности наконечника штанги определяют щупом толщиной 0,15 мм и шаблоном.

Штангу толкателя при ослаблении посадки наконечников обжимают на гидравлическом прессе, на котором также выправляют изгиб.

В коромыслах изнашивается боек и резьба под регулировочный винт. Форму поверхности бойка восстанавливают наплавкой с последующим шлифованием, сохраняя прежний радиус кривизны. Изношенную и поврежденную резьбу рассверливают и нарезают резьбу ремонтного размера. Монтаж коромысла производится таким образом, чтобы боек полностью перекрывал торец штока клапана. Несовпадение осей не должно быть более 0,05.

Коромысла клапана выбраковывают при наличии следующих дефектов: трещины любого размера и расположения; срыв резьбы под регулировочный винт.

Кронштейны валиков коромысел выбраковывают при: трещинах любого размера и расположения; износе или срыве более двух нитокРезьбы под штуцер маслопровода; диаметре отверстий под втулкиваликов коромысел более26,6 мм —4VD-21/15-2, 19,97 мм —4VD-12,5/9.

При диаметре отверстий под втулки менее 26,5 мм разрешается растачивать их до диаметра27,02 мм и запрессовывать втулки увеличенного размера, предварительно нагревая кронштейн до температуры 150°С с натягом 0,01-0,041 мм. Новые втулки увеличенного размера изготавливают из бронзы Бр ОФ7-02. После запрессовки втулки разворачивают до номинального размера.

Клапанные пружины осматривают. Перед сборкой на специальном стенде они проверяются на упругость, просевшие пружины заменяются. Разрезные сухарики, предохранительное кольцо, тарели пружин не ремонтируются.

Наиболее распространенными неисправностями клапанов механизма распределения являются: изгиб (биение) стержня, биение конической поверхности тарели, трещины стержня и наклеп клапана на торце стержня.

Снятый с головки клапан после промывки и очистки устанавливают в центре токарного станка и с помощью индикатора часового типа проверяют его стержень на биение.

На этом же станке проверяется биение конической поверхности тарели клапана, которое допускается не более 0,05 мм. В случае превышения этой величины концентричность конуса восстанавливается обточкой.

Клапаны, имеющие раковины на конической поверхности, также обтачивают на токарном станке до выведения следов износа. После обточки клапан устанавливают в патрон шлифовального станка и шлифуют коническую поверхность тарели под углом 45° к оси стержня. При шлифовании рабочей фаски головки за базу принимают поверхность стержня. Клапан в этом случае устанавливают в цанговом патроне. Высота цилиндрической части тарели должна быть не менее 1,5 мм.

Стержень клапана, имеющий изгиб менее 0,6 мм, выправляют на прессе с последующим дефектоскопированием. Непрямолинейность образующей стержня клапана должна быть не более 0,01 мм на 100 мм длины. Изношенный стержень клапана восстанавливают хромированием или осталиванием. Притирку рабочей поверхности клапана производят совместно с седлом головки (смотри раздел «Ремонт головок»). Притирочный поясок должен быть шириной 2-3 мм. Качество притирки проверяется керосином на собранной головке. Качество притирки считается хорошим, если клапан не пропускает керосин в течении 10 мин.

Шестерни механизма газораспределения выбраковывают при наличии следующих дефектов: трещины любого размера и расположения; раковины и выкрашивания на рабочих поверхностях зубьев; износа зуба по ширине более допускаемого.

При износе шпоночного паза, размеры которого более допустимого, разрешается восстанавливать наплавкой или фрезерованием под следующий увеличенный размер по ГОСТу.

При износе поверхности под втулку по диаметру более 0,01 мм внутреннюю поверхность развертывают и запрессовывают втулку увеличенного размера, натяг при этом должен быть в пределах 0,013— 0,054 мм. Оси промежуточных шестерен выбраковывают при износе рабочей поверхности под шестерни более 0,15 мм, трещинах любого размера и расположения, сколов на цементированной поверхности.

Износ осей промежуточных шестерен восстанавливают хромированием или шлифованием под ремонтный размер. Нецилиндричность должна быть не более 0,1 мм.

Приводную цепь на дизеле 4VD-12,5/9 выбраковывают при обрыве цепи; сколах, трещинах на рабочих поверхностях роликов; увеличении размера участка цепи в пятнадцати звеньях под нагрузкой 22 кг (215,6 Н) более чем на 287,3 мм.

Выявление трещин производят осмотром с помощью лупы с 5-10-кратным увеличением.

Контроль и регулировку механизма газораспределения производят при сборке и испытании дизеля.

Ремонт системы охлаждения

Основные неисправности системы охлаждения можно обнаружить по внешним признакам—перегреву дизеля и течи охлаждающей жидкости.

Перегрев дизеля из-за дефектов системы охлаждения может быть вызван: отложением накипи и других веществ на внутренней поверхности водяной рубашки блока и головок цилиндров; осаждением механических примесей в водяной полости радиатора; засорением пылью и грязью воздушных проходов радиатора; ухудшением или отсутствием циркуляции воды в системе из-за неисправности насоса.

Течь охлаждающей жидкости может быть следствием: повреждения радиатора; неплотности или повреждения сальника водяного насоса; ослабления крепления крышки к корпусу насоса; неплотности в трубопроводах и патрубках соединения водяной системы или дизеля с радиатором; недостаточной затяжки гаек шпилек головок блока Цилиндров, что способствует прорыву газов в водяную рубашку.

Загрязнение водяной полости накипью и прочими отложениями наблюдается при использовании воды с высоким содержанием солей магния и кальция или загрязненной посторонними механическими примесями. При прогреве воды до температуры 70-80°С начинается бурное выпадение солей, оседающих в виде наслоения на металле. Обладая низким коэффициентом теплопроводности, слой накипи ухудшает условия теплопередачи, что вызывает перегрев дизеля.

Чтобы уменьшить загрязнение водяной рубашки дизелей, рекомендуется применять воду с малой жесткостью. В эксплуатации не следует часто менять воду.

Очистку от накипи системы охлаждения дизеля производят при капитальном ремонте. Наиболее эффективным способом удаления накипи следует считать обработку кислотой или щелочью. Выбор реагента зависит от состава накипи, который можно определить следующим образом. Кусочек накипи массой 30-40 г, снятый со стенки водяной рубашки, дробят в ступе, высыпают в фарфоровую или стеклянную банку и обильно смачивают 10%-ным раствором соляной кислоты. Бурное выделение углекислого газа со вспениванием указывает на карбонатный состав накипи, отсутствие пены — на смешанный состав, а отсутствие выделения газа — на силикатный состав. В первом случае для удаления накипи можно применить раствор смеси 100 см3фосфорной кислоты плотностью 1,71 г/см3и 50 г хромовог о ангидрида (хромпика) в 900 см3воды. Температуру состава в процессе обработки нужно поддерживать в пределах 25-30°С. Раствор в полости двигателя оставляют на 1-1,5 ч.

Для удаления накипи смешанного состава применяется раствор одной части соляной кислоты концентрацией 22° Боме в трех частях воды. Температура раствора должна быть 50-70°С. Обработка длится 12-24 ч.

Силикатные отложения удаляют раствором одной части соляной кислоты концентрации 18° Боме в двух частях воды. Температура и время обработки такие же, как и в предыдущем случае.

Промывку водяной рубашки дизеля можно производить на специальных циркуляционных стендах, система которых заполнена моющим раствором нужного состава. Очистку полости радиатора системы охлаждения производят отдельно от водяной рубашки блока и головок цилиндров.

Для обнаружения трещин и прочих дефектов систему водяного охлаждения подвергают гидравлической опрессовке с последующей разборкой и устранением неисправностей.

Центробежный насос для циркуляции воды в системе охлаждения дизелей имеет привод от коленчатого вала. Наиболее характерные неисправности насосов — дефекты шариковых подшипников, пропуск воды сальниковыми уплотнениями, ослабление посадки рабочего колеса, дефекты и ослабления приводных шестерен, трещины в корпусе насоса.

Трещины на рабочем колесе заваривают бронзовым прутком с последующей механической обработкой. В случае ослабления посадки колеса поверхность вала наплавляют, шпоночную канавку заваривают, вал обтачивают и фрезеруют канавку на новом месте.

Шестерню привода после выпрессовки осматривают. Если на рабочей поверхности зубьев имеются трещины и отколы, то шестерню заменяют. Накат на торцах зубьев, а также заусенцы и незначительные выбоины зачищают личным напильником.

Отремонтированный и собранный водяной насос до установки на дизель подвергают обкатке и испытанию на специальном стенде в условиях, близких к эксплуатационным согласно табл. 13.10.

Таблица13.10

|

Наименование проверяемых материалов |

Параметры дизеля | |

|

4VD-21/15-2 |

К-461М | |

|

Частота вращения, об/мин |

3780 |

4300-4400 |

|

Противодавление, МПа |

0,235 |

0,235 |

|

Производительность, л/мин |

238 |

0,133 |

|

Температура воды, °С |

70-80 |

30 |

|

Продолжительность, мин |

120 |

60 |

Система смазки

Ремонт системы смазки дизеля сводится к промывке всех ее трубопроводов и каналов, ремонту и испытанию радиатора, фильтров, масляных насосов и редукционных клапанов.

В шестеренчатом насосе изнашиваются рабочие шестерни по толщине и высоте зуба, валики шестерен и торцовая поверхность крышки корпуса. После разборки насоса детали тщательно промывают Дизельным топливом и обмеривают. В процессе разборки проверяют Деличину осевого разбега шестерен в корпусе насоса и радиального зазора между шестернями и корпусом.

Величину осевого разбега каждой шестерни измеряют индикатор- ®ЫМ приспособлением до разборки насоса. Для измерения радиального зазора пользуются технологической крышкой и щупом. Для этого снимают крышку с корпуса насоса и вместо нее укрепляют двумя болтами технологическую крышку с вырезами, позволяющими пропустить щуп между корпусом и шестернями. Наиболее точные результаты измерений радиального зазора щупом можно получить, если между зубьями шестерен в средней части пропустить свинцовую проволоку так, чтобы шестерни раздвинулись, как при работе насоса.

Резкое изменение радиального зазора свидетельствует об износе корпуса насоса или увеличении межцентрового расстояния из-за износа бронзовых втулок. По толщине обжатой части проволоки судят о величине бокового зазора между зубьями.

Корпус насоса выбраковывают при наличии трещин любого размера и расположения, срыве или износе резьбы более двух ниток в резьбовых отверстиях.

При ослаблении посадки оси ведомой шестерни запрессовывают ось увеличенного размера, предварительно нагрев корпус до температуры 415°С с натягом 0,007-0,041 мм. Втулку приводного вала заменяют при любом износе. После запрессовки её развёртывают до номинального размера. Новые втулки изготавливают из чугуна марки АСЧ-1 ГОСТ 1585-70.

Крышку масляного насоса выбраковывают при следующих дефектах: обломах и трещинах любого размера и расположения; величины диаметра под втулку приводного вала более 26,6 мм для дизеля 4VD-21/15-2. При износе менее 26,6 мм отверстие растачиваются до диаметра 27+0-2, затем запрессовывают втулку увеличенного размера с натягом 0,007-0,041 мм.

Приводной вал выбраковывают при износе опорных поверхностей по диаметру более чем 0,07 мм.

Дефекты шпоночного паза устраняют наплавкой с последующей! механической обработкой до номинального размера.

Восстановление опорных поверхностей вала производят хромированием. Дефекты устраняются наплавлением и нарезанием резьбы номинального размера.

Шестерни масляного насоса выбраковывают при трещинах любого размера и расположения, раковинах, износе зуба по ширине более допустимого размера.

Производить сварочные работы на корпусе и крышке насоса не рекомендуется, так как при нагреве неизбежно коробление деталей.

У исправного и правильно собранного насоса между соприкасающимися поверхностями деталей должны быть следующие монтажные зазоры: радиальный между корпусом и торцом шестерни 0,03-

09 мм (браковочный 0,15 мм); боковой между зубьями шестерен 0,13-0,20 мм (браковочный 0,25 мм); торцовый между торцом шестерен и крышкой корпуса 0,07-0,11 мм (браковочный 0,2 мм); в цапфах 0,050-0,074 мм (браковочный 0,12 мм).

Собранный насос испытывают вместе с фильтрами и центрифугой на стенде на производительность с противодавлением. При испытании используют подогретое масло до температуры 70-80°С.

Редукционный клапан разбирают и осматривают поверхность шарика и кромки его седла. Если шарик изношен или имеет глубокие раковины, его заменяют. Седло с поврежденными кромками обрабатывают зенкером соответствующего размера. При регулировке давления срабатывания редукционного клапана под регулировочный винт разрешается подкладывать шайбы необходимой толщины. Падение давления в системе смазки может происходить и из-за неисправности пружины клапана. Просевшие пружины не подлежат реставрации, их заменяют новыми.

Основными неисправностями центрифуги являются: смолистые отложения на поверхности ротора, трещины на корпусе и крышке и т.д.

Рис. 13.15. Масляная центрифуга дизеля К-461М:

— корпус; 2 — ось; 3 — подшипник;

4,11 — ротор; 5— стяжка; 6— крышка ротора;

^ — чайка; 8 — плавающая шайба; 9 — болт;

Ю — крышка центрифуги; 12, 13 — втулка;

14 — сопло

|

Компонент |

Количество компонента на 100 л воды, кг, в растворе | |||

|

№1 |

№2 |

№3 |

№4 | |

|

Кальцинированная сода |

1,85 |

2 |

1 |

1 |

|

Зеленое мыло |

1 |

1 |

1 |

|

|

Жидкое стекло |

0,85 |

0,8 |

|

|

|

Хромпик |

|

0,5 |

0,5 |

0,3 |

Нельзя прочищать калиброванные отверстия в соплах корпуса ротора стальной проволокой, так как из-за этого может увеличиться диаметр отверстия, что приведет к уменьшению реактивной силы струи, снижению частоты вращения ротора и ухудшению качества очистки масла.

Обнаруженные в корпусе или крышке центрифуги трещины заваривают с последующей зачисткой швов до металлического блеска. После сварочных работ корпус с крышкой в сборе испытывают под давлением воды 0,9 МПа в течение 3 мин. Во время испытания течь или «потение» на поверхности корпуса и крышки не допускается. Остальные детали центрифуги не ремонтируют, а заменяют.

Корпус масляной центрифуги ротора выбраковывают при наличии обломов, трещин, проходящих через посадочные поверхности под подшипники, ослабления посадки оси в корпусе.

Перед сборкой центрифуги все детали тщательно промывают и обдувают сжатым воздухом. Если заменяют детали у ротора, то его балансируют и после балансировки наносят метки на крышке и корпусе. При сборке крышку ротора устанавливают так, чтобы контрольные метки совпадали.

После сборки ротор центрифуги от руки проверяют на вращение — оно должно происходить без рывков и заеданий. Частота вращения ротора при проверке на специальном стенде при давлении перед центрифугой 0,50-0,55 МПа должна быть не ниже 5500 об/мин.

Герметичность центрифуги проверяют дизельным маслом под давлением 0,6 МПа при заторможенном роторе и снятой крышке, температура масла при этом должна быть в пределах 65-75°С. При испытании на герметичность допускается просачивание капель масла из-под ротора; течи масла из-под крышки ротора не должно быть.

Масляный радиатор установлен в системе смазки дизеля К-461М маслоохладителя 4VD-21/15-2. Основными неисправностями масляного радиатора маслоохладителя являются: засорение внутрен-

Ujtxи наружных поверхностей, трещины, вмятины, погнутость пластин, ребер, охлаждение; срыв резьбы и образование накипи в маслоохладителях.

Масляный радиатор, снятый с дизеля, промывают внутри и снаружи горячим раствором того же состава, который применяется для обмывки поршней. После удаления раствора по трубкам прокачивают в течение 15 мин горячую воду. Промытый радиатор подвергают гидравлической опрессовке водой под давлением, рекомендованным заво- дом-изготовителем. Выявленные при испытании трещины запаивают, а затем производят повторное испытание. До постановки радиатора на место погнутые пластинчатые ребра на трубках необходимо выправить.

, При испытании радиатора на стенде следует руководствоваться данными из технического паспорта. Так, радиатор дизеля К-461М рассчитан на пропускную способность 2520 л/ч при температуре масла 70°С и окружающей среды. Отремонтированный радиатор дизеля в соответствии с рекомендацией завода-изготовителя испытывают давлением воды или масла 1,6 МПа.

Выявление трещин свищей на корпусе маслоохладителя производят опрессовкой давления воды 0,6 МПа в течение 5 мин. Появление капель или «потение» на поверхности кожуха не допускаетсяю.

Обломанные фланцы на корпусе заменяют. Трещины длиной ме- йее 150 мм устраняют газосваркой, вмятины глубиной менее 30 мм и длиной до 100 мм выправляют деревянным молотком, после чего корпус испытывают давлением 0,6 МПа в течение 5 мин.

Корпус выбраковывают при наличии свыше 5трещин длиной более 150 мм, вмятинах глубиной более 30 мм и диаметром свыше 100 мм.

Выявление трещин на крышке производят давлением 3,2 МПа в течение 5 мин.

Крышки маслоохладителя выбраковывают при трещинах любого размера и расположения, обломах перегородок, износе или срыве резьбы более двух ниток.

Масляные трубки маслоохладителя, имеющие вмятины глубиной более 2 мм, а также свищи и трещины подлежат замене.

Для выявления трещин и свищей весь пучок трубок испытывают на прочность давлением воды 2,5 МПа.

Очистка от накипи осуществляется таким же образом, как и очистка блока цилиндров.

Маслопроводы при капитальном ремонте дизеля обязательно разбираются, каждый элемент их очищают от грязи и отложений. Трубы промывают противотоком дизельным топливом. После очистки собранные трубопроводы подвергают гидравлической опрессовке давлением не менее 0,8-1,2 МПа.

Маслопроводы при наличии трещин, свищей, обломов наконечников выбраковывают.

При деповском ремонте, а также при замене масла в эксплуатационных условиях промывку системы смазки производят без разборки узлов.

Масляные фильтры подразделяются на фильтры грубой (сетчатые, бумажные, магнитные) и тонкой очистки типа центрифуга.

Основными неисправностями фильтров являются: отложение грязи на фильтрующей вставке и деталях, трещины на корпусе, срыв или износ резьбы, потеря уплотнительных свойств прокладки.

После разборки детали фильтров промываются дизельным топливом, продуваются сжатым воздухом и осматриваются.

Трещины на корпусе выявляются опрессовкой давлением 1 МПа в течение 3 мин. Образование капель, «потение» не допускаются. Устранение трещин, не проходящих по отверстиям резьбовых соединений, допускается производить сваркой или пастами на основе эпоксидных смол, после чего производятся повторные гидравлические испытания.

Корпус фильтра выбраковывается при наличии трещин, проходящих через резьбовые соединения, и обломах. Изношенную или сорванную резьбу устраняют постановкой ввертышей с последующим нарезанием резьбы номинального размера. Сетчатые фильтрующие вставки после промывки используются повторно, прокладки при сборке заменяют на новые. Бумажные фильтрующие элементы заменяют на новые. Магнитный фильтр разбирается, очищается от механических примесей металлического характера, промывается и собирается.

Топливная система

При капитальном ремонте топливные баки демонтируются с вагона и направляются на ремонтный участок, где они разбираются, очищаются от грязи, промываются и пропариваются. При обнаружении трещин они ремонтируются сваркой. Снятые смотровые стекла также очищают от грязи и отложений. Негодные стекла и прокладкизаменяют, корпуса стекол и краны ремонтируют. Отремонтированные топ-

дивные баки испытывают на плотность водой давлением 0,05 МПа.

Рис.

13.16. Топливные фильтры

Топливные фильтры. Основные неисправности фильтров — засорение или разрушение фильтрующих элементов, трещины в корпусе, срывы резьбы, изломы пустотелых болтов и пропуск топлива по прокладкам. На рис. 13.16, а показан фильтр дизеля 4VD-21/15-2.

Корпус

первого фильтра отлит из алюминиевого

сплава, поэтому при проявлении трещин

и отколов ре- монтировать его практически

невозможно. Мелкие вышедшие из строя

детали (золотник 2, гайка 3крепления крышки, прокладки5,бумажный элемент4)заменяют новыми. Сетчатый фильтр дизеля

4VD-12,5/9 состоит из двойной

крышки6,

сменных

фильтров грубой 7 и тонкой8очистки и стаканов9.Конструкция узла позволяет производить

периодическую смену фильтрую- рих

вставок, причем вставку фильтра грубой

очистки используют многократно

(промывают противотоком чистым дизельным

топливом или каким-нибудь быстро

испаряющимся растворителем с последующей

продувкой воздухом), а вставку фильтра

тонкой очистки при заг- рязнении заменяют

новой.

При ремонте топливные фильтры разбирают, затем промывают дизельным топливом и осматривают. Трещины на крышке и корпусе выявляют гидравлическим испытанием водой давлением 0,8 МПа в течение 2 мин. Течь, образование капель и «потение» не допускаются. Сорванную или изношенную резьбу заплавляют, механически обрабатывают и нарезают резьбу номинального размера или устанавливают ввертыши на эпоксидной смоле. Трещины разрешается устранять сваркой или пастами на основе эпоксидных смол.

Корпус и крышку топливного фильтра выбраковывают при налипни трещин, проходящих через отверстия, а также при обломах.

Фильтрующий элемент, представляющий собой набор шайб из тех- Щ*ческого фетра в сетчатой оболочке, при ремонте легко очищают от *рязи и используют вторично. Шайбы с признаками расслоения фетра

заменяют новыми. Промытые шайбы отжимают между губками тисков и собирают. Для высушивания фильтр продувают сжатым воздухом давлением 0,02 МПа.

Новые шайбы перед постановкой в фильтр предварительно вымачивают в дизельном топливе в течение 4-6 ч для удаления отделившегося шерстяного начеса. После замачивания шайбы прополаскивают, а затем отжимают в тисках или под прессом. Собранный после ремонта фильтр необходимо прокачать фильтрованным топливом. Пропускная способность его должна составлять 2-3 л/мин. Если корпус подвергался сварочным работам, то его необходимо повторно опрессовать топливом.

Подкачивающий насос. Основные неисправности подкачивающего насоса и их причины показаны на рис. 13.17.

Неисправность (рис. 13.17, а) — течь топлива более пяти капель в минуту из дренажного канала. Причина — увеличенный зазор между стержнем толкателя и корпусом.

Неисправность (рис. 13.17, б) — насос развивает недостаточное давление — менее 0,17 МПа. Это может происходить по следующим причинам: из-за неплотного прилегания клапана к седлу; из-за увеличенного зазора между поршнем и корпусом; из-за неплотного прилегания шарика запорного клапана ручного насоса к гнезду; из-за большого зазора между поршнем и цилиндром ручного насоса.

Дефектацию подкачивающего насоса производят после промывки и сушки, не допуская обезличивания. В корпусе насоса вначале осматривают рабочие поверхности гнезд в местах прилегания клапанов (они должны иметь ровный блеск без заметного на глаз износа). Осматривают также края резьбовых отверстий (на них не должно быть трещин). Измеряют индикаторным нутромером диаметры отвер-

Рис.

13.17. Характерные неисправности

подкачивающего насоса

стий под поршень и толкатель. Косвенным износом отверстия в корпусе может служить выработка на стержне толкателя. Такие способыпроверки технического состояния гнезда клапана и отверстия подстержень являются предварительными. Окончательное состояние рабочих поверхностей оценивают при испытании подкачивающего насоса в сборе на максимальное давление и производительность.

У окончательно собранного насоса вручную проверяют движение толкателя и поршня в обоих направлениях. Зазор между толкателем И втулкой должен быть не более 0,05 мм. Насос ручной подкачкидолжен обеспечивать всасывание топлива с высоты не менее 1 мм. Герметичность соединения втулки с толкателем проверяют опрессовкой дизельным топливом под давлением 0,5 МПа в течение 3 мин. При этом допускается просачивание одной капли топлива.

Отремонтированный подкачивающий насос испытывают на стенде КИ-22205. Производительность должна соответствовать паспортным данным. Например, для дизеля 4VD-12,5/9 подача подкачивающего насоса при 1500 об/мин коленчатого вала составляет 3,4 л/мин.

Топливный насос высокого давления. К основным неисправностям топливного насоса относятся: трещины блока, нарушение притирки нагнетательного клапана, заедание клапана в направляющей, потеря упругости пружины или ее поломка, просачивание Хоплива между седлом клапана и плунжерной втулкой из-за коррозии поверхностей, недостаточная плотность между плунжером и дтулкой в результате их износа, зависание или заедание плунжера во втулке, потеря упругости или поломка пружины плунжера, задание или большие зазоры в зубчатом зацеплении регулятора отсечки.

Разборку

топливного насоса блочного типа

(например, насоса Дизеля 4VD-21/15)

начинают с демонтажа регулятора частоты

вращения кулачкового вала. Разборку

насосных элементов ведут через отверстие

в днище блока и боковой люк в следующей

последовательности: после того, как

будут сняты стяжные бугели13(рис. 13.18),ИЗ

корпусабнасоса вывинчивают нажимные штуцера9с пружинами £ и извлекают нагнетательные

клапаны11с уплотнительными кольца- **и10.После удаления стопорных винтов 7

выпрессовывают втулки12вместе с плунжерами. Далее при

необходимости снимают крышку

вывинчивают

пробки 19,свинчивают гайку1,из корпуса насоса выпрессовывают фланец2и из блока извлекают кулачковый вал5

вместе

с подшипником3.При этом приходится придавать валу

положения, исключающие зацепление

с толкателями.

Рис.

13.18. Порядок разборки топливного насоса

высокого давления дизеля

4VD-21/15-2

В

завершение разборки из блока вынимают

толкатели 20,разрезные тарели21пружины18и регуляторы отсечки17.

При необходимости из блока вынимают

зубчатую рейку4,золотник15и его корпус14.

Перед осмотром все детали топливного насоса тщательно промывают дизельным топливом или керосином и обдувают сжатым воздухом.

Блок (корпус) топливного насоса изготовлен из алюминиевого сплава, имеющего небольшую механическую прочность, поэтому в его тонкостенных перемычках могут образоваться трещины

Рис.

13.19. Корпус топливного насоса высокого

давления дизеля 4VD-21/15-2

436

(рис. 13.19). Трещины завариваются ацетилено-кислородной сваркой. Предварительно кромки трещины разделывают и блок насоса нагревают в электрической печи до температуры 120-140°С. Нагретый блок укладывают в металлический ящик с теплоизоляцией и кромки трещины подогревают пламенем горелки. После подогрева завариваемую поверхность покрывают флюсом АФ-4. Наплавку ведут проволокой из сплава AJ19. Остывший после сварки блок зачищают щеткой и подвергают механической обработке. Отремонтированный блок промывают 10%-ным раствором азотной кислоты, а затем теплой водой. Испытывают, наливая керосин в течение 5 мин.

Изношенные отверстия под подшипники ремонтируют постановкой втулок с натягом 0,034-0,05 мм. Поврежденные резьбовые отверстия для нажимных штуцеров рассверливают под ремонтный размер. При этом перекос отверстия не должен быть больше 0,06 мм на длине 100 мм.

Корпус топливного насоса высокого давления выбраковывают при обломах проушин для крепления насоса к кронштейну дизеля; размера отверстий под подшипник кулачкового вала по диаметру более 72,03 мм; под толкатель более 36,04 мм; износе или срыве резьбы под штуцеры.

Трещины выявляют наливом керосина в течение 5 мин. Кулачковый вал ТНВД выбраковывают при наличии следующих дефектов: биение вала более 0,5 мм; размера шеек под подшипники менее 24,8 мм; трещины и сколы цементированной поверхности на кулачках; размера кулачков по высоте на 5 мм меньше номинального размера.

Выявление трещин на кулачковом вале производят дефектоскопи- рованием. Кулачковый вал, изгиб которого превышает 0,02 мм, правят на прессе с последующим дефектоскопированием. Дефекты шпоночного паза устраняют наплавкой с последующей механической обработкой до номинального размера.

Износ шеек восстанавливают хромированием, осталиванием или шлифованием, при этом высота кулачка должна быть не менее 51,5 мм, разномерность кулачков по высоте должна быть не более 0,1 мм. Дефекты резьбы устраняют наплавкой с последующим нарезанием резьбы номинального размера.

Основными методами ремонта плунжерной пары является подком- плектовка. Восстановление геометрических форм плунжера и гильзы производят пастами и чугунными притирами. Притирку осуществляют пастой ГОИ, окисью алюминия или окисью хрома до выведения следов износа и получения правильной цилиндрической формы поверхности плунжера и гильзы. После притирки конусность этих поверхностей должна быть не более 0,002 мм, овальность не более 0,005 мм, после чего их сортируют на группы через 0,002 мм и подбирают соответствующие гильзы, которые взаимно притирают. Притертые пары «гильза-плунжер» промывают и проверяют качество притирки: выдвинутый на 20-25 мм плунжер в вертикальном положении должен плавно без задержки опускаться до упора под действием собственного веса. Проверку производят в разных положениях.

Взаимно притертые и подобранные плунжерные пары не обезличивают.

Нагнетательный клапан и седло клапана выбраковывают при наличии рисок, следов износа и коррозии на рабочих поверхностях, не выводимых притиркой, а также при срыве или износе более двух ниток резьбы и при размере отверстия в седле клапана более 8+0,015 мм.

У нагнетательного клапана притирают запирающие конические поверхности, качество притирки проверяют на испытательном стенде. Герметичность клапана проверяют сжатым воздухом, а плотность посадки пояска — давлением топлива. Для притирки клапан зажимают в специальной оправке, разгрузочный цилиндрический поясок смазывают маслом. Притирку деталей ведут до тех пор, пока на их поверхностях не появится протирочный поясок шириной 0,3-0,5 мм. После промывки клапан должен свободно садиться на уплотняющий конус из любого положения по высоте под действием собственного веса. Данную проверку производят в разных положениях клапана, заеданий не должно быть. Притертые клапаны обезличивать запрещается.

Испытание на герметичность производится давлением воздуха 0,4-0,5 МПа в течение 15 с, при этом клапан периодически поворачивают на 120° вокруг оси. Пропуск воздуха через запорный конус не допускается. Плотность посадки клапана в корпусе по периметру разгрузочного пояска проверяют путем гидравлической опрессовки смесью дизельного топлива и масла. Температура смеси должна быть в пределах 15-20°С. Проверку плотности производят при одинаковом давлении не менее двух раз. Разность времени падения давления при всех проверках не должна превышать 3 с.

Схема

испытательного стенда показана на рис.

13.20. С помощью пластины 5с болтом6и гайкой 7 на столе укрепляют собранный

нагнетательный клапан 9. Топливо к нему

подводится из бачка1с

помощью

насоса2через редукторный клапан3.Регулировочный винт8устанавливают в таком положении,

которое обеспечивает подъем клапана

под коническим седлом 1 мм. После

этого над клапаном создают давление 1

МПа. Время падения давления по манометру4определяет степень изношенности

цилиндрического пояска клапана.

Рис.

13.20. Схема стенда для испытания

нагнетательного клапана топливного

насоса высокого давления

На регулировочной рейке и поворотной втулке изнашиваются зубья. О величине износа судят по величине зазора между боковыми поверхностями зубьев, которая при диаметре шестерни поворотной втулки 40 мм допускается не более 0,25 мм.

Зазор между регулировочной рейкой и отверстием в корпусе насоса допускается не более 0,2 мм.

У

толкателя и направляющего отверстия в

корпусе насоса, ролика и пальца ролика

изнашиваются трущиеся поверхности.

Зазор между толкателем и направляющим

отверстием в корпусе насоса допускается

не более 0,005 d,гдеd— номинальный диаметр соединения.

Овальность ролика и толкателя не должна

превышать 0,05 мм, а зазор между пальцем

и роликом допускается не более 0,1 мм.

Указанные отклонения от номинальных размеров в сопряжениях допускаются при деповском ремонте дизеля. При заводском ремонте детали насосов с такими предельными отклонениями и зазорами заменяют.

После осмотра и отбраковки изношенных деталей производят комплектование насоса с заменой неисправных деталей.

При сборке насоса плунжерные пары следует подбирать по гидравлической плотности так, чтобы разница в плотности отдельных пар

превышала 10 сек. До сборки топливного насоса плунжерные и Клапанные пары тщательно промывают бензином и хранят в ванночке Р Дизельным топливом. Корпус насоса промывают керосином или Дизельным топливом, прочищают в нём все отверстия, насухо проти

рают и обдувают сжатым воздухом. Все другие детали насоса пеосборкой также обезжиривают и промывают. Уплотнительные лроклад ки из красной меди должны быть отожженными и иметь гладкие и чистые поверхности без вмятин, забоин, рисок и окалины. 'Толщина прокладок должна быть равномерной по всей окружности.

Последовательность сборки определяется конструкционными особенностями насоса. При сборке должны быть соблюдены следующиеосновные требования:

втулка плунжера не должна быть нагружена никакими радиальными усилиями, которые могут вызвать ее деформацию;

при осевом нажатии на плунжер через дно стакана идирОЛИКтолкателя плунжер должен плавно, без прихватываний и заеданий поворачиваться вокруг своей оси в любое положение по высоте. Регулировочная рейка должна двигаться плавно и легко;

седло нагнетательного клапана должно свободно входить в корпус насоса и не испытывать радиальных усилий, которые могут Нарушить плотность посадки клапана;

торцы пружин плунжера и нагнетательного клапана должны сопрягаться с опорными поверхностями без перекоса, а острые кромки на торцах должны быть притуплены.

При сборке необходимо обеспечить возможность поворачивания плунжера в собранном насосе. В положении нулевой подачи насос не должен подавать топливо к форсунке.

Собранные топливные насосы подвергают обкатке, испытанию на производительность и регулированию на равномерность подачи топлива на специальном стенде. Промышленность выпускает несколько видов стендов для испытания топливной аппаратуры, большинство которых применяется в рефрижераторных депо: СТДА-1, СТДА-2, КИ-22204, КИ-22205.

Стенд СТДА-2 предназначен для выполнения следующих операций:

регулирование момента начала подачи топлива при помощи регулировочного винта толкателя;

проверки обеспечения насосом нулевой подачи топлива; определение действительного момента начала впрыска топлива форсункой;

обкатка насоса после сборки с целью всесторонней его проверки и приработки трущихся пар;

испытание насоса на производительность за один цикл; регулирование топливного насоса на равномерность подачи топлива.

Рис.

13.21. Стенд для испытания и регулировки

топливной аппаратуры

СТДА-2:

3,3 — топливные баки; 2 — электродвигатель; 4 — насос; 3 — предохранительный клапан; 6 — рукоятка; 7 — винт фиксации; ^ — неподвижный диск; 9 — муфта; 10 — ступица диска;

33 — градуированный диск; 12 — мензурка; 13 — панель включения датчиков; 34— датчик начала впрыска топлива; 15 —- шторка осечки подачи топлива в Мензурки; 16 — бак слива; 17 — командоаппарат; 18 — стробоскоп; 39 — ведущая звездочка привода для испытания подкачивающего насоса; 20— ведомый шкив вариатора; 21 — ведущая звездочка счетчика генератора И тахогенератора; 22 — вал привода; 23 — привод для испытания подкачивающего насоса; 24, 26 — топливные фильтры; 25 — вариатор скорости;

— пусковая кнопка; 28 — кронштейн крепления подкачивающего насоса; т'' манометр магистрали низкого давления; 30— тахометр; 31 — тумблер Щелочения и выключения датчика; 32 — рукоятка для установки счетчика •ЬТомата; 33 — распределительный кран

Стенд

СДТА-2 (рис. 13.21) состоит из корпуса,

механизма привода, топливоподающей

системы, в которую входят бак 3емкостью 38 л, насос4,трубопроводы высокого и низкого давления,

распределительный кран33,топливные фильтры24и26,шестнадцать мензурок12и манометр29.

Угол

начала впрыска топлива определяется с

помощью стробоскопа 18,собранного из восьми датчиков14,импульсной лампы, электронного устройства,

проградуированного11и неподвижного8

дисков.

При включении стенда струя топлива под

давлением из форсунки, которая

размещена в датчике14,попадает на подвижной контакт, который

давит на пружину и перемещается до

замыкания с неподвижным контактом.

После замыкания возникает электрический

сигнал, который, усиливаясь в электронном

устройстве, вызывает вспышку импульсной

лампы. Положение светящейся линии

относительно шкалы на неподвижном

диске8и будет определять угол начала впрыска

топлива.

Для

определения производительности насоса

скорость вращения вала привода 22

устанавливается рукояткой 32;топливо при определении производительности

собирается в мензурки12.Включение и выключение стенда производится

кнопками 27.

Вращение стенда от электродвигателя к кулачному валу топливного насоса передается через приводной механизм. Скорость вращения кулачкового вала регулируется при помощи вариатора и контролируется тахометром, смонтированным на приводном механизме стенда. Для испытания топливного насоса устанавливают эталонные форсунки дизеля той же марки, к которой принадлежит испытываемый насос. Затем насос соединяют с эталонными форсунками нагнетательными трубопроводами с внутренним диаметром 1,5—2 мм и наружным 6-7 мм одинаковой длины.

Топливо из расходного бака поступает через фильтры к топливному насосу, а из него — в эталонные форсунки. Распыляемое эталонными форсунками топливо попадает в глушитель, а из него через сливное приспособление — в мерные градуированные мензурки или сливную ванночку. Из последней топливо поступает в нижний топливный бак. Сливное приспособление автоматически переключает сток топлива в мерные мензурки во время замера количества подаваемого топлива или в сливную ванночку, когда замер прекращается

Необходимое число ходов плунжера при проверке производительности топливного насоса задаётся счетчиком частоты вращения при водного механизма стенда. После того, как плунжер топливного на роса сделает заданное число ходов, счетчик автоматически выключает устройство замера топлива.

Для определения величины подачи топлива за один ход плунжера взвешивают топливо, поступившее в мерную мензурку, и делят его на количество ходов плунжера, указанное счетчиком.

Топливные насосы подвергают обкатке на стенде после ремонта с заменой плунжерных пар и других трущихся деталей на следующих трех режимах:

обкатка в течение 30 мин на смеси масла с дизельным топливом (40% масла и 60% дизельного топлива) при скорости вращения кулачкового вала, равной примерно половине скорости распределительного вала дизеля. При этом зубчатая рейка насоса устанавливается в среднем положении между нулевой и максимальной подачей топлива. Смесь масла с топливом прокачивают насосом без давления в нагнетательном трубопроводе;

обкатка в течение 30 мин на дизельном топливе при той же частоте вращения кулачкового вала, как и на первом режиме;

обкатка в течение 30 мин на дизельном топливе при скорости кулачкового вала насоса, равной номинальной скорости вращения распределительного вала дизеля.

При окончании обкатки насоса проверяют плавность перемещения зубчатой рейки при различных положениях плунжера. При обкатке насоса под номинальной нагрузкой наблюдают за нагревом трущихся пар. Местный нагрев деталей свидетельствует о неисправности насоса. Зависание плунжера и нагнетательного клапана, а также заедание Стакана толкателя и зубчатой рейки не допускаются. При обнаружении указанных дефектов или пропуска топлива через уплотнения Насос разбирают, устраняют неисправности, собирают и повторно обкаты-вают.

После обкатки насос снимают со стенда и частично разбирают для контрольной проверки качества приработки трущихся пар внешним осмотром. На поверхности втулки и плунжера, а также на трущихся поверхностях стакана толкателя не должно быть натиров и царапин. После осмотра внутренние части полости насоса промывают чистым Дизельным топливом, насос собирают и испытывают на стенде.

Количество подаваемого топлива в цилиндр регулируется поворотом плунжера вокруг своей оси. Угол опережения подачи топлива Регулировочным винтом, ввернутым в толкатель. При повороте плун- *®ера влево увеличивается количество подаваемого топлива в ци- •®ПНдр, при повороте вправо — уменьшается.

Регуляторы частоты вращения всех дизелей состоят из множества мелких точно изготовленных деталей, восстановление которых сводится в основном к ремонту подшипников качения, шестерен и просевших или сломанных пружин.

Трубопроводы высокого давления выбраковывают при наличии трещин и свищей, изломов, вмятин и отрывов наконечников. Выявление трещин и свищей производится давлением воды 23,5 МПа в течение 1 мин. Новые топливопроводы высокого давления изготавливают из стальной бесшовной трубы, удовлетворяющей требованиям ГОСТ 8519-73, пайку наконечников выполняют латунной проволокой марки JI63 ГОСТ 16130-72. Наконечники изготавливают из стали 25 ГОСТ 1050-74. Выявление трещин и свищей на трубопроводе низкого давления производят давлением воды 0,49 МПа.

Форсунки. К неисправностям форсунки относятся: заниженное или завышенное давление впрыскивания; подтекание топлива в результате нарушения притирки запирающего конуса иглы к седлу; перекос пружины или зависание иглы в направляющей; износ притертых поверхностей иглы и направляющей; закоксовывание.

Снятую с дизеля форсунку до разборки подвергают опрессовке на специальном стенде, что помогает установить характер неисправности и избежать повторной разборки.

Засорение внутренней полости форсунки чаще всего происходит из-за работы на загрязненном топливе. В этом случае наблюдаются повышенный износ рабочих поверхностей сопловой пары — иглы и втулки, задиры на поверхностях и зависание иглы. Увеличение зазора между иглой и соплом легко определить по отсечке топлива.

Весьма распространенным дефектом форсунки является нарушение герметичности конуса запорной иглы и седла.

Качество

работы форсунки можно определить по

характерному звуку при распыливании.

Резкие начало и конец впрыска характеризуют

правильную работу форсунки. Разбираемую

форсунку зажимают в тисках или

специальной струбцине соплом 10(рис. 13.22) вверх, с корпуса4свинчивают накидную гайку9и извлекают сопло с запорной иглой8и промежуточную часть 7. Далее снимают

штангу б и из корпуса вынимают пружину

5 и регулировочную шайбу3.При необходимости свинчивают гайку1крепления топливоотводящей трубки и

снимают прокладку 2.

Форсунку дизеля 4VD-12,5/9 разбирают по другой технологии. Конструктивной особенностью ее является наличие в питающем штуцере щелевого фильтра, который извлекается с помощью выколотки.

После разборки детали форсунки промывают чистым керосином или дизельным топливом. Распылитель в течение 2-3 ч выдерживают в чистом керосине, после чего разбирают, очищают от нагара на специальных ультразвуковых установках.

4

Рис.

13.22. Форсунка дизеля 4VD-21/15-2

Величину подъема иглы (0,65 мм) проверяют с помощью приспособления, снабженного индикатором. Допустимая величина подъема иглы указывается на чертеже форсунки или в технических условиях на ремонт дизеля данной марки.

Проверяют также состояние резьбы на корпусе форсунки. При смятии резьбы или выкрашивании более полутора ее витков детали заменяют новыми.

Во время разборки, ремонта и сборки форсунок необходимо соблюдать чистоту. После очистки корпус распылителя обдувают сжатым воздухом, а затем промывают чистым керосином и профильтрованным дизельным топливом. Иглу распылителя промывают Дизельным топливом. Все детали форсунки также промывают в чистом керосине или топливе. Каналы форсунки перед промывкой продувают. Вытирать детали форсунки после промывки ветошью или тряпками запрещается.

У распылителей, которые поступили на сборку, выдвинутая 8в 1/3длины игла должна свободно и плавно опускаться под действием собственного веса из любого положения относительно корпуса, Установленного под углом 45° к горизонтали. Если данное условие 8е выдержано и игла зависает в корпусе, их взаимно притирают на Листом масле. Притирка ведется с помощью доводочной бабки. Если

притирка на чистом масле не дает желаемого результата, на цилиндрическую часть иглы наносят тонкий слой 1-микронной пасты и производят доводку при скорости вращения 200-250 об/мин в течение 10-15 с. После этого иглу и распылитель тщательно промывают и смазывают дизельным топливом. Если уплотнительная фаска в корпусе распылителя вследствие износа имеет биение относительно оси отверстия для иглы, такая притирка не дает желаемого результата. В этом случае необходимо при помощи притира выправить положение уплотнительной фаски.

При пропусках топлива в месте сопряжения распылителя с торцом форсунки последний следует довести на доводочной плите с применением пасты.

Перед доводкой плиту промывают бензином, пасту наносят на ее поверхность тонким равномерным слоем. Притирку выполняют вручную.

Регулирование давления подъема иглы распылителя осуществляется на стенде.

Проверку герметичности форсунки и плотности посадки запорного конуса иглы в корпусе распылителя производят при давлении в нагнетательном трубопроводе стенда на 1,5-2,5 МПа меньше, чем давление начала впрыскивания топлива. Если имеется пропуск топлива в соединении штуцера с корпусом форсунки, то заменяют медную прокладку между ними.

Обкатку форсунки производят на стенде с целью приработки трущихся частей и проверки исправности ее работы в условиях, близких

После обкатки форсунки отворачивают накидную гайку распылителя, осматривают иглу и рабочую поверхность корпуса. Если на них нет царапин, рисок и натиров, распылитель вновь собирают с форсункой. Отверстия форсунки закрывают колпачками. В эксплутацион- ных условиях при отсутствии стенда регулировку и проверку форсунок можно производить с помощью максимет- Рис. 13.23. Максиметр раКроме того, с помощью максиметрз

ложно определить наибольшее давление, развиваемое отдельными плунжерными парами топливного насоса.

Максиметр

по принципу действия аналогичен форсунке.

На его Корпусе 3(рис. 13.23) с одной стороны имеется гнездо

для распылителя1,зажатого гайкой 2, с другой — резьба для

микрометрической головки 7. Помещенная

внутри корпуса пружина5с опорной шайбой6давит через нажимной штифт4на иглу распылителя. Ввертыванием

или вывертыванием микрометрической

головки изменяют затяжку пружины, а

следовательно, и давление на иглу

распылителя. Сжатие пружины на 1 мм

соответствует увеличению давления

начала впрыска топлива на 5 МПа.

Штуцером

8максиметр подсоединяют к топливному

насосу. Противоположный штуцер

закрывают гайкой-заглушкой с шариком

при определении максимального давления,

развиваемого плунжерной яарой топливного

насоса. В этом случае микрометрическую

головку Постепенно ввертывают до начала

прекращения впрыска топлива через

распылитель. Цифры на шкалах головки и

корпуса покажут максимальное давление,

развиваемое насосом.

При проверке давления начала впрыска ко второму штуцеру мак- симетра присоединяют проверяемую форсунку с помощью трубопровода высокого давления небольшой длины. Вращая микрометрическую головку, добиваются одновременного начала впрыска топлива максиметром и проверяемой форсункой. Давление начала впрыска определяют по шкале прибора. Подачу топлива при испытании форсунки производят перемещением толкателя плунжерной пары топливного насоса с помощью отвертки.

1Правильность показаний максиметра необходимо периодически проверять по контрольному манометру. При отклонении показаний необходимо отрегулировать затяжку пружины максиметра. Для этого на микрометрической головке снимают пломбу, вывинчивают стопорный винт и отвертывают контргайку. После регулировки максиметр должен быть снова опломбирован.

Система пуска

На дизелях рефрижераторного подвижного состава используется электрическая (стартерная) система пуска (на 4VD-12,5/9, К-461М) и Воздушная (на 4VD-21/15-2).

Ремонт системы стартерного пуска рассмотрен в главе 14.

Воздушно-пусковой, обратнопусковой клапаны и воздухораспределитель работают только при пуске двигателя, поэтому они изнашиваются незначительно. Наиболее характерными неисправностями системы воздушного пуска дизелей 4VD-21/15-2 являются: ослабление или чрезмерный износ золотникового механизма; нарушение притирки конусных поверхностей воздушно-пускового клапана и тарелей золотников к седлам; износ или проседание пружины обратно-пускового клапана.

В пусковом механизме дизеля 4VD-21/15-2 (рис. 13.24) использован воздухораспределитель с плоским золотником, благодаря чему обеспечивается пуск дизеля по всем цилиндрам.

Золотниковый

воздухораспределитель дизеля 4VD-21/15-2

разбирают в следующем порядке: из

корпуса вывинчивают пустотелые болты,

которые крепят трубопроводы (на рисунке

не показаны). Далее отворачивают гайки

и снимают со шпилек крышку 7

воздухораспределителя с прокладкой6.Регулировочный винт9с гайкой8вывинчивают только при необходимости.

Из гнезда корпуса вынимают плоский

золотник5и поводковую шайбу4.После этого со шпилек снимают корпус1,распорную втулку 3 и пружину2.

Детали разобранного пускового механизма тщательно промывают в керосине и очищают от продуктов коррозии. Риски, следы выработки и другие механические дефекты устраняют шлифованием. Качество прилегания золотника к рабочей поверхности корпуса воздухораспределителя определяют по краске. Следует помнить, что даже незначительные царапины могут явиться причиной утечки воздуха, вследствие чего пуск дизеля осложнится или станет невозможным. На некоторых дизелях плоский золотник изготовлен из пластмассы, при ремонте его заменяют новым.