- •Московский государственный университет

- •Порядок выполнения работы

- •Расчет ограничения высоты вагона

- •Расчет ограничения полуширины вагона

- •Числовые значения величин и коэффициента

- •Габариты подвижного состава

- •Основные параметры вагонов

- •Задание

- •Задание

- •3. Вагонная ось

- •4. Вагонное колесо

- •Соединение колеса с осью

- •Неисправности колесной пары

- •Задание

- •Неисправности букс с подшипками качения

- •Задание

- •Лабораторная работа № 5 «тележки»

- •Цель работы

- •Тележки

- •Рессорное подвешивание

- •Тележки грузовых вагонов

- •Тележки пассажирских вагонов

- •Задание

- •Лабораторная работа № 6 «ударно-тяговые приборы»

- •Цель работы

- •Ударно-тяговые приборы

- •Задание

- •Задание

- •Оглавление

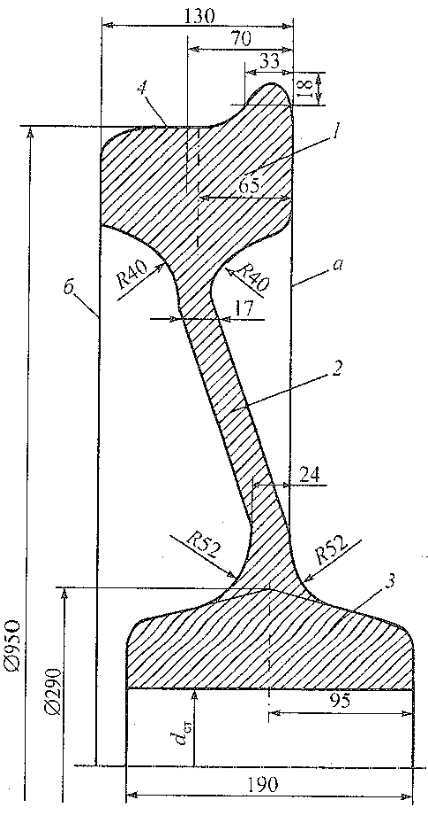

4. Вагонное колесо

Стальное цельнокатаное колесо (рис. 3.4) состоит из обода 1, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси.

По конструкции вагонные колеса делят на: безбандажные (цельные), бандажные (составные – колесный центр, бандаж, предохранительное кольцо); упругие, имеющие между бандажом и колесным центром упругий элемент; раздвижные на оси, вращающиеся на оси колеса. По способу изготовления колеса делят на катанные и литые. В зависимости от размеров диаметра – 950 мм и 1050 мм.

Рисунок 3.4 Стальное цельнокатаное вагонное колесо

На процесс взаимодействия колес с рельсами и безопасность движения поездов существенно влияет профиль поверхности катания. Стандартный профиль поверхности обода колеса (рис. 3.5) распространяется на колеса для колесных пар грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов, а также путевых машин. Объединенный профиль обода колеса применяется для обработки колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, а колеса вагонов промышленного транспорта обрабатывают, используя специальный криволинейный профиль.

Рисунок 3.5 Стандартный профиль поверхности обода колеса

Кроме стандартных, разработаны два типа профилей вагонного колеса, один из которых предназначен для колесных пар вагонов российских дорог с выходом их на дороги западноевропейских стран, а другой – для западноевропейских вагонов.

Соединение колеса с осью

Безопасность движения поездов во многом зависит от надежного соединения колеса с осью. Существует два способа: прессовая посадка и тепловая посадка. Прессовая посадка считается более надежной. При этом способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. При тепловой посадке нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось, а после остывания колесо прочно соединяется с осью.

Формирование вагонных колесных пар и процесс запрессовки колес на ось осуществляют в колесных цехах вагоностроительного и вагоноремонтного заводов и вагонных колесных мастерских, оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическим прессом с индикатором качества запрессовки, подъемными кранами, транспортными механизмами и др. Перед запрессовкой производят обработку сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением норм натяга, допусков круглости (овальности), профиля продольного сечения (конусообразности), волнистости, шероховатости.

Процесс запрессовки колес на ось выполняется следующим образом. Подготовленные колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрываются ровным слоем натуральной олифы. Конец оси вставляют в отверстие ступицы, а торец другого конца оси упирают в торец плунжера пресса. Плунжер продвигается со скоростью до 2мм/с, что обеспечивает качественную запрессовку. Рациональное усилие в конце запрессовки должно находиться в пределах 390…580 кН на каждые 100 мм диаметра подступичной части оси.

Качество запрессовки устанавливается анализом диаграммы. При этом контрольными параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой. Форма диаграммы нормальной запрессовки должна быть плавной нарастающей, несколько выпуклой кривой и почти горизонтальной в конце (рис. 3.6). На каждую формируемую колесную пару индикатор вычерчивает две диаграммы – для каждого колеса. Диаграммы запрессовки хранятся в течении 20 лет.

Рисунок 3.6. Формы диаграмм запрессовки колес на ось