- •Мгупи Кафедра мт-6 «Физико-химического материаловедения и композиционных материалов»

- •Москва, 2013

- •Технические параметры материалов

- •1.Объемно-структурные параметры.

- •2.1. Прочность

- •2.1.1.Кратковременная прочность при растяжении

- •2.1.2. Динамическая прочность

- •2.2.Жесткость

- •2.3. Твердость

- •2.5.3. Характер разрушения адгезионного соединения

- •3.Теплофизические свойства

- •3.6. Температура фазовых переходов

- •4. Электрические свойства

- •5. Магнитные свойства

- •6. Химическая стойкость Универсальный параметр

- •8. Оптические параметры.

- •10. Энергетические параметры

- •11. Диффузионные параметры

- •Структура материалов Химические связи.

- •Кристаллы.

- •Аморфная фаза.

- •Фазовое состояние материалов

- •Состояния воды

- •Элементы зонной теории твердого тела.

- •Проводимости.

- •Полимеры

- •Получение полимеров.

- •Физические и фазовые состояния полимеров

- •Физические свойства полимеров

- •Металлы и сплавы

- •Fe3c- карбид железа

- •Цветные металлы.

- •Сплавы высокого электрического сопротивления

- •Техническая керамика.

- •Применение технической керамики.

- •Стекла и ситаллы Неорганические стекла.

- •Ситаллы

- •Композиционные материалы

- •Диэлектрики.

- •Сегнетоэлектрики.

- •Пьезоэлектрики

- •Электреты.

- •Жидкие кристаллы.

- •Полупроводники.

- •Получение.

- •Полупроводниковые химические элементы.

- •Полупроводниковые соединения

- •Магнитные материалы.

- •Литература

Металлы и сплавы

П![]() о

сравнению с другими группами материалов

металлы обладают рядом характерных

свойств, связанных с наличием в них

свободного электронного газа и

разнообразных дефектов структуры. Это:

высокая тепло- и электропроводность,

способность испускать электроны при

нагревании (термоэлектронная эмиссия),

высокая отражательная способность,

повышенная пластичность и др. Наиболее

важными механическими параметрами, по

которым контролируют качество изделий

из металлов, являются статическая и

динамическая прочность, жесткость

(модуль упругости), пластичность и

твердость:Е=/;

а0=А/S;

, где Е-модуль Юнга (Па),-напряжение (Па),-относительная

деформация, а0-ударная вязкость

(кДж/м2), А-работа разрушения (кДж),

-площадь поперечного сечения (м2),HB-твердость по Бринеллю,

Р-сила вдавливания стального шарика

(Н),D-диаметр шарика (мм),d-диаметр отпечатка (мм).

о

сравнению с другими группами материалов

металлы обладают рядом характерных

свойств, связанных с наличием в них

свободного электронного газа и

разнообразных дефектов структуры. Это:

высокая тепло- и электропроводность,

способность испускать электроны при

нагревании (термоэлектронная эмиссия),

высокая отражательная способность,

повышенная пластичность и др. Наиболее

важными механическими параметрами, по

которым контролируют качество изделий

из металлов, являются статическая и

динамическая прочность, жесткость

(модуль упругости), пластичность и

твердость:Е=/;

а0=А/S;

, где Е-модуль Юнга (Па),-напряжение (Па),-относительная

деформация, а0-ударная вязкость

(кДж/м2), А-работа разрушения (кДж),

-площадь поперечного сечения (м2),HB-твердость по Бринеллю,

Р-сила вдавливания стального шарика

(Н),D-диаметр шарика (мм),d-диаметр отпечатка (мм).

Все металлы и сплавы делятся на две большие группы: черные металлы и цветные металлы. Черными металлами называются железо и сплавы на его основе, а остальные металлы и их сплавы называются цветными.

ЧЕРНЫЕ МЕТАЛЛЫ

На основе железа изготовляется не менее 90 95 % всех конструкционных и инструментальных материалов. Широкое распространение железа и его сплавов связано с большим содержанием его в земной коре, низкой стоимостью, высокими технологическими и механическими свойствами.

С

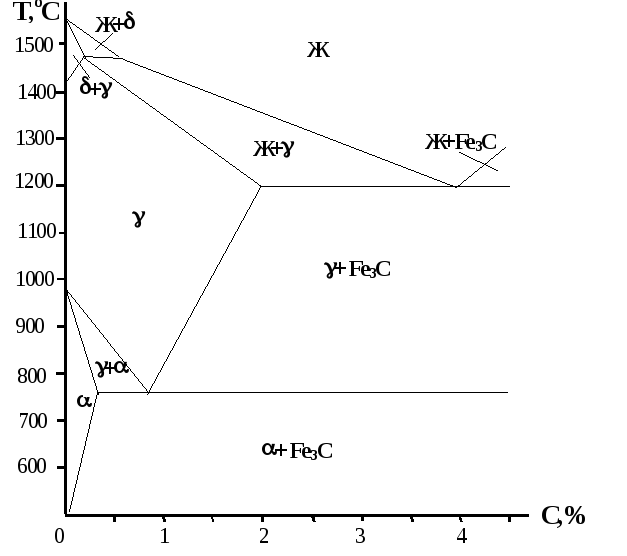

Ж

-жидкий раствор углерода в железе -твердый

раствор углерода в -железе -твердый

раствор углерода в -железе -твердый

раствор углерода в -железе Рис.4.1. Диаграмма

фазового равновесия железо-углерод

Рис.4.1. Диаграмма

фазового равновесия железо-углеродFe3c- карбид железа

остав и содержание различных фаз в

сплавах железа с углеродом показан на

диаграмме фазового состояния (рис.4.1).

Она описывает равновесное состояние

железоуглеродистых сплавов в зависимости

от содержания углерода (С) и температуры

(Т). По ней судят о структуре

медленноохлажденных сплавов, а также

о возможности изменения микроструктуры

в результате термической обработки.

В сплаве Fe-С выделяют следующие фазы:

Ж жидкий раствор углерода в железе

Феррит твердый раствор углерода в-железе и-железе с ОЦК решеткой

Аустенит твердый раствор углерода в-железе с ГЦК решеткой

Графит полиморфная модификация углерода

Цементит карбид железа (Fe3C) с ромбической решеткой

Феррит имеет низкую прочность и твердость, но обладает высокой пластичностью. Цементит, наоборот, имея высокую твердость и статическую прочность, отличается высокой хрупкостью. При комнатной температуре структура стали состоит из феррита и цементита в виде механической смеси – перлита. Перлит совмещает в себе достоинства феррита и цементита.

Основными сплавами железа с углеродом являются стальичугун. Сплавы, содержащие до 2,14% углерода, называют сталью, а более 2,14 %чугуном.

СТАЛЬ

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или технологических примесей, влияющих на ее свойства. Эти же примеси, но в большем количестве, присутствуют и в чугунах.

Влияние углерода на свойства сталей.Структура стали после медленного охлаждения состоит из двух фаз - феррита и цементита. Количество цементита в стали возрастает прямо пропорционально содержанию углерода. Твердые и хрупкие частицы цементита повышают сопротивление деформации, но уменьшают пластичность и вязкость. Поэтому с увеличением в стали углерода возрастают твердость, пределы прочности и текучести и уменьшаются относительное удлинение, ударная вязкость и трещиностойкость. Предел выносливости с повышением содержания углерода снижается. С увеличением содержания углерода в стали снижается плотность, растет электрическое сопротивление и коэрцитивная сила и понижаются теплопроводность, остаточная индукция и магнитная проницаемость.

Влияние кремния и марганца.Содержание кремния в углеродистой, хорошо раскисленной стали в качестве примеси обычно не превышает 0,37 %, а марганца - 0,8 %. Кремний и марганец переходят в сталь в процессе ее раскисления при выплавке. Процессы раскисления улучшают свойства стали. Кремний, дегазируя металл, повышает плотность слитка. Кремний, остающийся после раскисления в твердом растворе (в феррите), сильно повышает предел текучести. Марганец заметно повышает прочность, практически не снижая пластичности и резко уменьшая красноломкость стали, то есть хрупкость при высоких температурах, вызванную влиянием серы.

Влияние серы.Сера - вредная примесь в стали. Она приводит к красноломкости (горячеломкости) при нагреве до температур прокатки или ковки (1000 - 12000С). Сернистые включения снижают ударную вязкость, пластичность и предел выносливости, сера ухудшает свариваемость и коррозионную стойкость. Содержание серы в стали не должно превышать 0,035 - 0,06 %. Марганец в стали исключает явление красноломкости.

Влияние фосфора.Фосфор - вредная примесь, его содержание в стали не должно превышать 0,025 - 0,045 %. Фосфор увеличивает пределы прочности и текучести, но уменьшает пластичность и вязкость, повышает порог хладноломкости стали.

Влияние легирующих элементов.Ni и Mn приводят к образованию аустенитных сплавов (твердый раствор легирующего элемента в- железе). Легирующие элементы в аустенитных сплавах повышают прочность аустенита при нормальных и высоких температурах. Для легированного аустенита характерны низкий предел текучести и сравнительно высокий предел прочности. Cr, Mo, W, V, Al, Si и др. приводят к образованию ферритных сплавов (твердый раствор легирующего элемента в- железе). Большинство легированных сталей являются ферритными. Легированные стали делятся на следующие структурные классы: перлитные (доэвтектоидные, эвтектоидные и заэвтектоидные), ледебуритные (карбидные), ферритные (низкое содержание С и большое количество легирующего элемента Cr, Mo, W, V и др.), аустенитные (аустенитная структура при нормальной температуре, не испытывающая- превращения), полуферритные и полуаустенитные (при повышенном содержании легирующих элементов в стали частично протекает- превращение), которые состоят из аустенита и феррита.

Конструкционные стали и сплавы Конструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). К конструкционным сталям относятся и стали со специальными свойствами - износостойкие, пружинные, коррозионно-стойкие, жаростойкие, жаропрочные. Эти стали должны обладать высоким пределом текучести0,2, высокой пластичностью, сопротивлением хрупкому разрушению. Долговечность работы изделия зависит от сопротивления усталости), износу и коррозии. Повышение прочности стали достигается твердорастворным (тр), дислокационным (д), дисперсионным (ду), зернограничным (3) и субструктурным (с) упрочнением, получаемым путем термической, термомеханической, химико-термической и деформационной обработок, а также подбором состава стали.

1. Углеродистые конструкционные стали.Они бывают обыкновенного качества и качественные. Стали обыкновенного качества бывают следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. В зависимости от условий и степени раскисления различают спокойные “сп”, полуспокойные “пс” и кипящие “кп”. Спокойные стали получают полным раскислением стали в печи, а затем в ковше. В них содержится больше Si и меньше О, чем в полуспокойных и кипящих, меньше вредных примесей (S, P, N).

2. Легированные конструкционные стали.Эти стали применяются для тяжелонагруженных металлоконструкций в различных отраслях промышленности. Используют следующие легирующие элементы: недорогие Mn, Si, Cr, а также Ti, V, B и дорогие Ni, Mo, W, Nb и др. Стали, в которых суммарное содержание легирующих элементов не превышает 2,5 %, относятся к низколегированным, содержащие 2,5-10 % - к высоколегированным. В строительстве широкое применение получили низколегируемые стали, а в машиностроении - легированные. К высоколегированным сталям относятся коррозионно-стойкие, жаропрочные, немагнитные и др. Легированные конструкционные стали маркируют цифрами и буквами. Двузначные цифры в начале марки указывают содержание углерода, буквы справа от цифры обозначают легирующий элемент: А - азот, Б - ниобий, В - вольфрам, Г - марганец, Д - медь, Е - селен, К - кобальт, Н - никель, М - молибден, П - фосфор, Р - бор, С - кремний, Т - титан, Ф - ванадий, Х - хром, Ц - цирконий, Ч - редкоземельный, Ю - алюминий. Цифры после букв указывают содержание легирующего элемента в целых процентах, отсутствие цифры указывает, что содержание легирующего элемента не превышает 1,5 %.

3. Износостойкие стали. Для изготовления деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов (траки гусеничных машин, щеки дробилок, черпаки землечерпательных машин и д. р.) применяют высокомарганцевую литую аустенитную сталь 110Г13Л. Эта сталь обладает высокой износостойкостью только при ударных нагрузках. Высокой стойкостью при циклическом контактно-ударном нагружении и ударно-абразивном изнашивании обладает литая сталь 60Х5Г10Л, притерпевающая при эксплуатации мартенситное превращение.

4. Коррозионно-стойкие и жаростойкие стали и сплавы.Сталь, устойчивую к газовой коррозии при Т5000С, называют жаростойкой. Стали, устойчивые к электрохимической, химической (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной и др. видам коррозии, называют коррозионно-стойкими (нержавеющими). Жаростойкость достигается введением в сталь Cr, Al или Si. Для изготовления деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали.

Стали и сплавы с особыми физическими свойствами. Основным требованием, предъявляемым к этим сталям является обеспечение определенного уровня физических свойств. Многие из этих сплавов изготовляются с очень высокой точностью химического состава и технологии производства.

1. Металлические стекла (аморфные сплавы).Их получают путем охлаждения расплава со скоростью, превышающей скорость кристаллизации (106- 108 К/с), поэтому после затвердевания металл имеет аморфное строение. Аморфное состояние легче достигается в сплавах Al, Pb, Sn, Cu и др. Для получения этих сплавов на базе Ni, So, Fe, Mn, Cr к ним добавляют С, Р, Si, B, As, S и др. (аморфообразующие элементы). Эти сплавы чаще отвечают формуле М80Х20 (Fe80P13C, Ni82P18, Ni80S20). Аморфное состояние металлов метастабильно. При нагреве происходит процесс кристаллизации и сплав переходит в стабильное состояние. Свойства аморфных сплавов значительно отличаются от свойств кристаллических сплавов (высокие пределы упругости и текучести, низкие потери на вихревые токи). Сплавы на основе Fe, содержащие более 3 - 5 % Cr, обладают высокой коррозионной стойкостью. Аморфные сплавы Fe, Co, Ni с добавками 15 - 25 % В, С, Si, P используют как магнитно-мягкие материалы. Их делят на 3 группы:

на основе Fe (Fe81Si3,5B13,5C2), обладают высокой магнитной индукцией;

железоникелевые сплавы (Fe40Ni40P14B6), средней магнитной индукцией;

на основе Co (Со66Fe4(Mo, Si, B)30) - низкой индукцией, но высокими механическими свойствами.

2. Стали и сплавы с высоким электрическим сопротивлением для нагревательных элементов.Структура этих сталей и сплавов - твердый раствор. Они должны обладать высоким электросопротивлением, окалиностойкостью и достаточной прочностью. Сплавы на железной основе - это хромоалюминиевые низкоуглеродистые сплавы ферритного класса: Х13Ю4 (фехраль), ОХ23Ю5 (хромель), ОХ27Ю5А. Сплавы на никелевой основе - это сплавы никеля с хромом Х20Н80 (нихромы) с рабочей температурой до 10500С, а также нихромы с Fe (25 %) Х15Н60 (ферронихромы) с рабочей температурой 10000С. Эти сплавы применяют для нагревателей электропечей, бытовых приборов, резисторов, терморезисторов и др.

3. Сплавы с заданным температурным коэффициентом линейного расширения. Эти сплавы широко применяются в машиностроении и приборостроении. Наиболее распространены сплавы Fe с Ni:

— 36Н (инвар - 0,5 % С, 36 % Ni, остальное Fe). Изготовляют штриховые меры в метрологии, детали геодезических мерных приборов. Коэффициент линейного расширения = 1,510-60С-1;

— 29НК (ковар - 29 % Ni, 18 % Со, остальное Fe).

Ч У Г У Н

Чугун - это сплав Fe с C (2,14 %). Используется исключительно в качестве литейного сплава. Углерод находится в чугуне в виде цементита или графита, или одновременно - цементита и графита. Чугун, в котором весь С находится в виде цементита, называют белым. Графит придает излому чугуна серый цвет, поэтому чугун называют серым. В зависимости от формы графита чугуны различают серый, высокопрочный и ковкий.

1. Серый и белый чугуны.Серый чугун (технический) - сплав Fe - Si - C с примесями Mn, P и S (большая часть или весь С - в виде графита). В зависимости от содержания С, связанного в цементит, различают:

— белый чугун, весь С в виде цементита (Fe3С). Структура - перлит, ледебурит и цементит;

— половинчатый чугун, большая часть С (0,8 %) в виде Fe3C. Структура - перлит, ледебурит и пластинчатый графит;

— перлитный серый чугун, часть С (0,7 - 0,8 %) в виде Fe3C, входящего в состав перлита. Структура - перлит (сорбит) и пластинчатый графит;

— ферритно-перлитный серый чугун, часть С (0,7 - 0,1 %) в виде Fe3C. Структура - перлит, феррит и пластинчатый графит;

— ферритный серый чугун, весь С находится в виде графита. Структура - феррит и пластинчатый графит.

2. Высокопрочный чугун с шаровидным графитом (ЧШГ).Высокопрочными называют чугуны с шаровидным графитом. Для получения шаровидного графита чугун модифицируют Mg (0,03 - 0,07 %) или другими модификаторами. Эти чугуны маркируют по ГОСТ 7293 - 85. Например ВЧ50 означает: “В” - высокопрочный, “Ч” - чугун, “59” - значение временного сопротивления (в 10-1МПа). ВЧ35, ВЧ40, ВЧ45 - ферритные чугуны; ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100 - перлитные. Эти чугуны широко применяются при больших нагрузках в различных отраслях.

3. Ковкий чугун.Получают отжигом отливок из белого чугуна. Его металлическая основа - феррит и реже перлит. Толщина сечения отливок до 40 - 50 мм. Маркируют по ГОСТ 1215 - 79. Например КЧ37-12 означает: “К” - ковкий, “Ч” - чугун, “37” - временное сопротивление (в 10-1МПа), “12” - относительное удлинение. К37-12 и КЧ35-10 - ферритные чугуны, используемые для деталей, работающих при высоких динамических и статических нагрузках (ступицы, крюки, скобы и т. д.). КЧ30-6 и КЧ33-8 - для менее ответственных деталей (фланцы, муфты, глушители, гайки и т. д.). Твердость ферритных чугунов 163 НВ. КЧ50-5 и КЧ55-4 - перлитные чугуны, обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Твердость перлитных чугунов 241 - 269 НВ. Из него изготовляют вилки корданных валов, звенья и ролики цепей конвейера, втулки, муфты и т. п. Этот чугун применяют для тонкостенных деталей. Некоторое применение нашли антифрикционные ферритно-перлитные чугуны АЧК-1 и АЧК-2. Иногда для повышения механических свойств ковкого чугуна применяют нормализацию или закалку с высоким отпуском.