- •Порядок выполнения работы

- •Выполнение работы

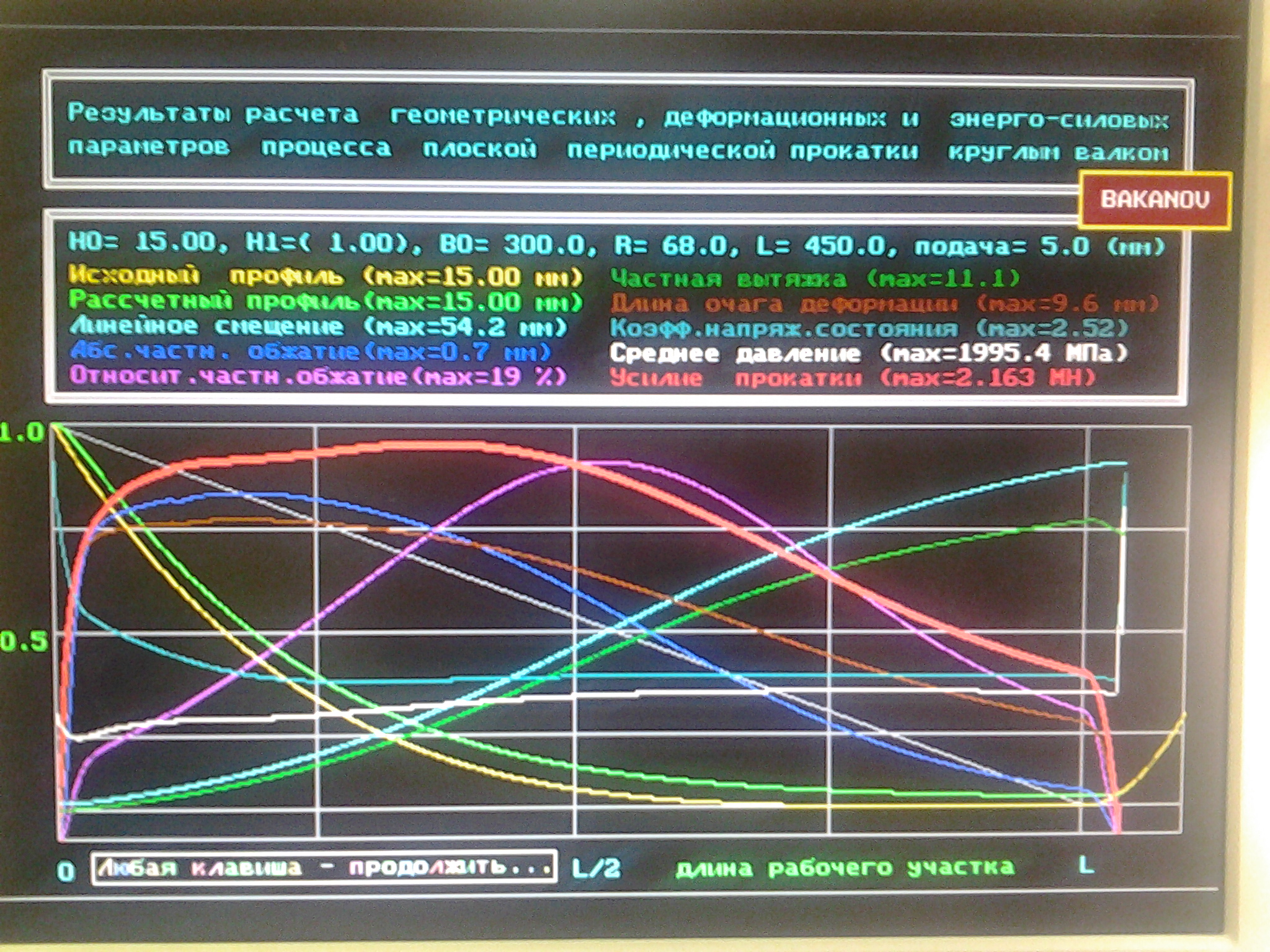

- •Результаты расчета геометрических, деформационных и энерго-силовых параметров процесса плоского периодической прокатки круглым валком:

- •Результаты расчета геометрических, деформационных и энерго-силовых параметров процесса плоского периодической прокатки круглым валком:

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ»

Кафедра «Информационные технологии

обработки давлением»

Лабораторная работа на тему:

«Математическое моделирование процесса

шаговой прокатки»

Выполнил:

Студент 5-ого курса

группы ТИ2-0701Д

Ивлев Е.А.

Проверил:

Профессор кафедры ТИ-2

Матвеев Б.Н.

Москва 2011

Лабораторная работа

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ШАГОВОЙ

ПРОКАТКИ

Шаговая (периодическая) прокатка (ШП) - эффективный процесс деформирования металлов, в котором степень суммарной деформации за пропуск может составлять 90-95%. Шаговая прокатка широко применяется при производстве бесшовных труб (в горячем состоянии металла - пилигримовые станы, в холодном - станы ХПТ), листов и профилей. Частным случаем шаговой прокатки является планетарная прокатка, при которой ось каждого рабочего валка движется вокруг опорного валка. За один цикл шаговой прокатки деформации подвергается относительно небольшой участок заготовки, при этом частные деформации (в мгновенных очагах) относительно невелики, а суммарные весьма значительны.

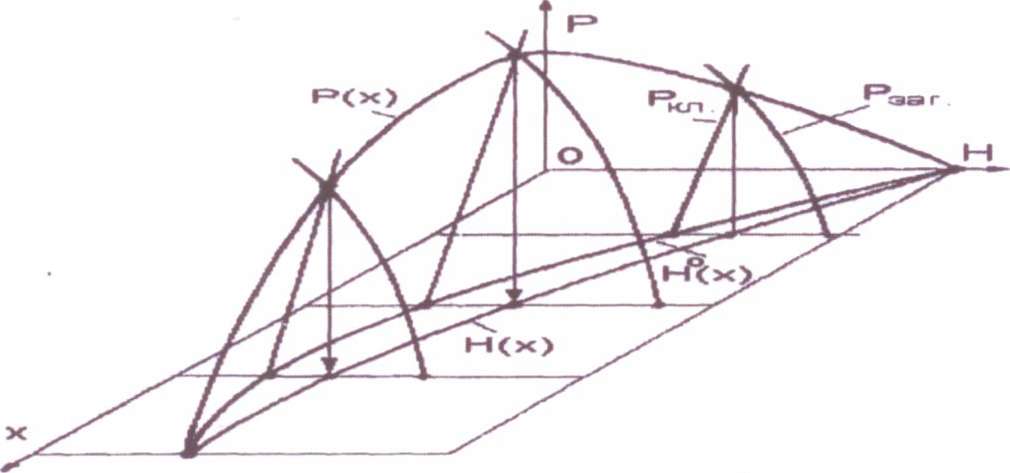

Схема определения частного обжатия и линейного смещения при шаговой

прокатке

m

Рис.

1

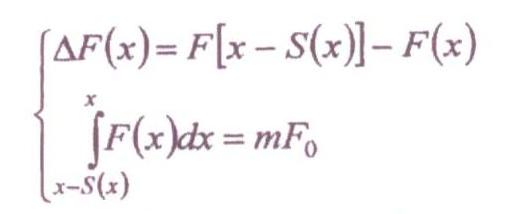

Рассмотрим шаговую прокатку полосы постоянной ширины (без уширения). На рис. 1 дана схема определения частного обжатия ΔН(х) при прокатке заготовки толщиной Н0 до конечной толщины Нх с подачей на рабочий ход т. Исходная кривая профиля переходного участка от заготовки к конечному сечению в результате подачи заготовки перемещается на величину m в положение штрихпунктирной линии. Затем в процессе деформации смещение недеформированного участка возрастает до величины S (линейное смещение сечения). Из условия постоянства объёма согласно правилу Емельяненко, основанному на гипотезе об эквидистантном перемещении профиля рабочего участка вдоль оси прокатки, частное обжатие ΔН в заданном сечении переходного участка X равно разности двух ординат, между которыми заключён объём металла, равный объёму подачи заготовки тН0 (при единичной ширине полосы). Эти сечения находятся на расстоянии S друг от друга. На рис. 1 площади, численно равные объёму подачи, заштрихованы. Неизвестные функции линейного смещения S(x) и частного обжатия ΔН(х) определяются решением следующей системы уравнений

(1)

где S = S(x) - линейное смещение как функция длины Х рабочего участка;

т - величина подачи; Н() - исходная толщина заготовки;

Н(х) - толщина заготовки в сечении Х переходного участка.

Для произвольной функции Н(х) решение (1) находится численно. В случае функций Н(х) частного вида (линейные, дуги окружностей и др.) можно получить

алгебраические выражения.

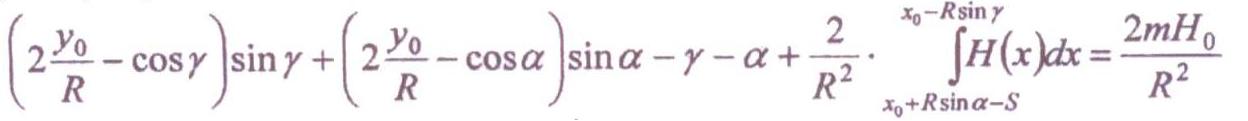

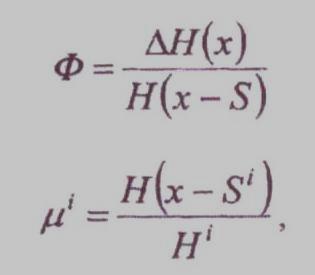

Система (1) определяет частные деформации и смещение без учёта реальной формы рабочего инструмента и не позволяет точно определить границы контактной поверхности. На рис. 2 заштрихованы фигуры, характеризующие объём заготовки, смещённый без изменения величины. Приравняв площади этих фигур, получим уравнение, справедливое для листовой ШП валками постоянного радиуса без учёта уширения:

(2)

где x0, y0 - координаты центра рабочего валка радиусом R;

Н(х) - функция толщины переходного участка;

γ - угол наклона касательной к профилю рабочего участка в точке выхода прокатываемого металла из мгновенного очага деформации (МОД).

Схема плоской шаговой прокатки круглым валком

Рис.

2

Н(х = х0 + Rsina - S) = у0 - Rcosa.

Затем определяются геометрические параметры мгновенного очага деформации (МОД); например его длина в проекции на ось прокатки

l=R(sinα+sinγ)

Последняя формула позволяет определить площадь проекции контактной поверхности. Контактные напряжения (удельные силы) и полная сила прокатки в каждом сечении переходного участка определяются также, как при обычной прокатки.

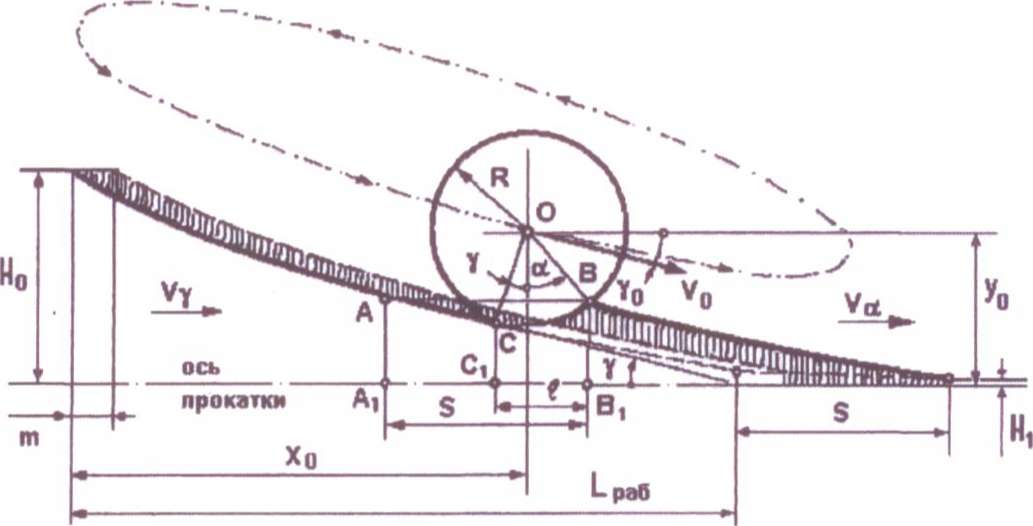

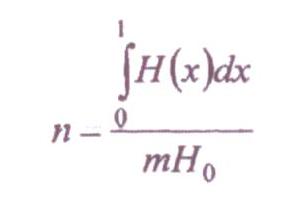

При холодной прокатке труднодеформируемых материалов необходимо учитывать упругие деформации валков и других деталей клети и самого проката, которые существенно влияют на профиль рабочего участка Н(х) и распределение усилия прокатки по его длине Р(х). Для нахождения реального профиля приходится искать решения следующей системы уравнений (рис. 3):

(3)

где Р(х) - функция, характеризующая изменение силы прокатки по длине рабочего участка;

σ- сопротивление деформации прокатываемого металла (Н/мм );

Н°(х) - исходный (без учёта упругой деформации) профиль рабочего участка (мм );

С(х) - жёсткость системы рабочая клеть - прокатываемый металл (Н/мм).

К определению влияния упругости рабочей клети на профиль рабочего

Рис.3

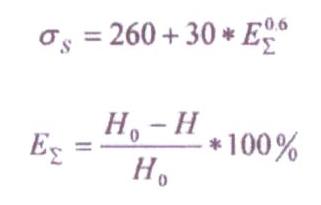

Параметрами, определяющими процесс шаговой прокатки, являются суммарные

показатели обжатия

и

вытяжки

и

вытяжки

(определённые в каждом сечении по длине

переходного участка) относительное

обжатие и вытяжка

(определённые в каждом сечении по длине

переходного участка) относительное

обжатие и вытяжка

где(ΔH)i - абсолютное частное обжатие. При плоской периодической прокатке величина дробности деформации

показывает, за сколько циклов деформирования раскатывается объём подачи тпН0.

Реализация математической модели позволяет определить все основные параметры процесса с учётом упругой деформации рабочей клети, определять влияние выбора профиля рабочего участка и решать многие другие задачи.

Математическая модель процесса листовой ШП прокатки реализована модулем PILIG.EXE, входящим в пакет OMD. Работа с модулем заключается в старте (штатным образом) пакетного файла MENAGER.BAT с последующим выбором 3-го варианта меню с использованием появляющихся в нижней строке экрана подсказок.

Программа PILIG.EXE предполагает три способа задания профиля переходного (рабочего) участка - в виде плавной кривой, с использованием кусочно-линейной аппроксимации и аппроксимацией кубическим сплайном. Пользователь может выбрать способ задания в меню параметров технологии процесса.

Цель работы. Изучение с помощью реализованной на ЭВМ математической модели холодной шаговой (периодической) листовой прокатки основных закономерностей процесса (вычислительный эксперимент).

Порядок выполнения работы

Студент получает задание на исследование и исходные данные (марка прокатываемого материала, ширину и исходную и конечную толщины полосы, радиус валка), выполняет численное моделирование процесса плоской ШП, представляя результаты в виде таблицы, отражающей изменение параметров прокатки по длине переходного участка. По данным таблицы необходимо построить графики изменения толщины полосы, длины МОД относительного обжатия и усилия прокатки по длине рабочего участка

Примерные темы заданий на исследование процесса плоской шаговой прокатки;

построить кривые изменения линейного смещения, относительного обжатия» длины МОД, усилия прокатки;

установить, как эти кривые изменяются при изменении профиля рабочего участка («тупые» и «острые» калибровки); при этом необходимо фиксировать не только экстремум каждого параметра, но и сечение (абсциссу) рабочего участка, где этот экстремум достигается;

выбрать профиль рабочего участка, при котором достигается максимум усилия прокатки наименьший (вариант - относительного обжатия);

то же самое для относительного обжатия;

исследовать зависимость основных параметров прокатки от таких параметров как длина рабочего участка, общая вытяжка, радиус рабочего валка;

выявить зависимость величины наводимой станом шаговой прокатки продольной циклической разнотолщинности от: толщины исходной заготовки,

величины подачи, жёсткости рабочей клети стана.

Выполнение работы

Сопротивление металла деформации при холодной прокатке изменяется по следующему закону;

Таблица 1. Исходные данные по варианту

Материал |

Латунь |

||

|

260 |

МПа |

|

А |

30 |

МПа |

|

n |

0,6 |

||

Исходная толщина полосы |

15 |

мм |

|

Конечная толщина полосы |

1 |

мм |

|

Ширина полосы |

300 |

мм |

|

Длина рабочего участка |

450 |

мм |

|

Подача заготовки |

5 |

мм |

|

Радиус деформируемого валка |

68 |

мм |

|

Модуль упругости валка |

2,1 е+0,5 |

МПа |

|

Коэффициент Пуансона |

0,33 |

||

Радиус отхода валка от полосы |

3е+0,2 |

мм |

|

Жесткость рабочей клети |

2,5е+0,3 |

кН/мм |

|

Коэффициент внешнего трения |

0,08 |

||

Клиновидность |

0,135 |

||

Метод задания профиля рабочей клети |

В виде плавной «подходящей» кривой |

||

Результаты расчета геометрических, деформационных и энерго-силовых параметров процесса плоского периодической прокатки круглым валком:

H0=15 мм, Hi=1 мм, В0=300 мм, R=68 мм, L=450 мм, подача = 5 мм

Исходный профиль (max=15мм)

Расчетный профиль (max=15мм)

Линейное смещений (max=54,2мм)

Абсолютное частное обжатие (max=0,7мм)

Относительное частное обжатие (max=19%)

Частная вытяжка (max=11,1)

Длина очага деформации (max=9,6мм)

Коэффициент напряженного состояния (max=2,52)

Среднее давление (max=1995,4МПа)

Усилие прокатки (max=2,163МН)

Начальная клиновидность рабочего участка 0,135

Таблица 2. Результаты расчета.

№ |

L |

H исх |

Н расч |

Лин. смещ |

Вы- тяж- ка |

dH абс |

dH отн |

Длина ОД |

Коэф. напр. сост. |

Средн. давл. |

Усил. прок. |

мм |

мм |

мм |

мм |

мм |

%% |

мм |

МПа |

МН |

|||

1 |

0,0 |

15,00 |

15,00 |

5,0 |

1,0 |

0,0 |

0,00 |

0,000 |

1,50 |

299,0 |

0,000 |

2 |

23,0 |

12,14 |

12,87 |

5,7 |

1,2 |

0,6 |

4,83 |

9,195 |

1,41 |

659,6 |

1,820 |

3 |

34,6 |

10,88 |

11,66 |

6,3 |

1,3 |

0,6 |

5,52 |

9,353 |

1,33 |

690,3 |

1,937 |

4 |

46,4 |

9,72 |

10,52 |

6,9 |

1,4 |

0,7 |

6,24 |

9,446 |

1,25 |

705,8 |

2,000 |

5 |

58,0 |

8,68 |

9,50 |

7,6 |

1,6 |

0,7 |

6,95 |

9,472 |

1,19 |

719,6 |

2,045 |

6 |

69,6 |

7,74 |

8,56 |

8,4 |

1,8 |

0,7 |

7,83 |

9,549 |

1,14 |

720,2 |

2,063 |

7 |

81,2 |

6,89 |

7,72 |

9,3 |

1,9 |

0,7 |

8,71 |

9,561 |

1,10 |

722,5 |

2,073 |

8 |

93,0 |

6,11 |

6,95 |

10,3 |

2,2 |

0,7 |

9,65 |

9,546 |

1,08 |

727,6 |

2,084 |

9 |

104,6 |

5,43 |

6,27 |

11,4 |

2,4 |

0,7 |

10,61 |

9,507 |

1,06 |

735,7 |

2,098 |

10 |

116,2 |

4,82 |

5,66 |

12,5 |

2,6 |

0,7 |

11,59 |

9,448 |

1,05 |

746,3 |

2,115 |

11 |

127,8 |

4,27 |

5,12 |

13,8 |

2,9 |

0,6 |

12,60 |

9,372 |

1,05 |

758,7 |

2,133 |

12 |

139,6 |

3,78 |

4,64 |

15,2 |

3,2 |

0,6 |

13,64 |

9,278 |

1,05 |

771,9 |

2,148 |

13 |

151,3 |

3,36 |

4,22 |

16,6 |

3,6 |

0,6 |

14,65 |

9,169 |

1,05 |

784,8 |

2,159 |

14 |

162,9 |

2,98 |

3,85 |

18,1 |

3,9 |

0,6 |

15,63 |

9,043 |

1,05 |

797,1 |

2,163 |

15 |

174,5 |

2,66 |

3,52 |

19,7 |

4,3 |

0,6 |

16,54 |

8,900 |

1,06 |

808,6 |

2,159 |

16 |

186,3 |

2,37 |

3,23 |

21,4 |

4,6 |

0,6 |

17,38 |

8,735 |

1,06 |

819,3 |

2,147 |

17 |

197,9 |

2,13 |

2,98 |

23,2 |

5,0 |

0,5 |

18,07 |

8,554 |

1,07 |

828,9 |

2,127 |

18 |

209,5 |

1,92 |

2,76 |

25,0 |

5,4 |

0,5 |

18,61 |

8,354 |

1,07 |

837,5 |

2,099 |

19 |

221,1 |

1,74 |

2,57 |

26,8 |

5,8 |

0,5 |

18,98 |

8,137 |

1,07 |

845,1 |

2,063 |

20 |

232,9 |

1,59 |

2,40 |

28,7 |

6,3 |

0,5 |

19,15 |

7,899 |

1,08 |

852,0 |

2,019 |

21 |

244,5 |

1,46 |

2,25 |

30,6 |

6,7 |

0,4 |

19,12 |

7,650 |

1,08 |

857,9 |

1,969 |

22 |

256,1 |

1,36 |

2,12 |

32,4 |

7,1 |

0,4 |

18,90 |

7,389 |

1,08 |

862,9 |

1,913 |

23 |

267,7 |

1,27 |

2,02 |

34,3 |

7,4 |

0,4 |

18,49 |

7,118 |

1,08 |

867,1 |

1,852 |

24 |

279,5 |

1,21 |

1,92 |

36,1 |

7,8 |

0,3 |

17,90 |

6,835 |

1,09 |

870,5 |

1,785 |

25 |

291,1 |

1,15 |

1,84 |

37,8 |

8,2 |

0,3 |

17,18 |

6,552 |

1,09 |

873,2 |

1,716 |

26 |

302,7 |

1,11 |

1,77 |

39,5 |

8,5 |

0,3 |

16,35 |

6,267 |

1,09 |

875,2 |

1,645 |

27 |

314,3 |

1,08 |

1,71 |

41,1 |

8,8 |

0,3 |

15,43 |

5,983 |

1,09 |

876,6 |

1,573 |

28 |

326,1 |

1,05 |

1,65 |

42,6 |

9,1 |

0,2 |

14,46 |

5,698 |

1,09 |

877,5 |

1,500 |

29 |

337,7 |

1,03 |

1,60 |

44,0 |

9,3 |

0,2 |

13,48 |

5,424 |

1,09 |

877,9 |

1,428 |

30 |

349,3 |

1,02 |

1,56 |

45,4 |

9,6 |

0,2 |

12,51 |

5,158 |

1,08 |

878,0 |

1,359 |

31 |

360,9 |

1,01 |

1,53 |

46,6 |

9,8 |

0,2 |

11,56 |

4,903 |

1,08 |

877,8 |

1,291 |

32 |

372,7 |

1,01 |

1,50 |

47,8 |

10,0 |

0,2 |

10,65 |

4,656 |

1,08 |

877,4 |

1,226 |

33 |

384,3 |

1,00 |

1,47 |

48,9 |

10,2 |

0,1 |

9,81 |

4,427 |

1,08 |

876,9 |

1,165 |

34 |

395,9 |

1,00 |

1,44 |

49,9 |

10,4 |

0,1 |

9,04 |

4,214 |

1,08 |

876,3 |

1,108 |

35 |

407,5 |

1,00 |

1,42 |

50,8 |

10,5 |

0,1 |

8,33 |

4,015 |

1,08 |

875,7 |

1,055 |

36 |

419,3 |

1,00 |

1,40 |

51,7 |

10,7 |

0,1 |

7,69 |

3,829 |

1,08 |

875,0 |

1,005 |

37 |

430,9 |

1,00 |

1,38 |

52,5 |

10,8 |

0,1 |

7,12 |

3,661 |

1,07 |

874,3 |

0,960 |

38 |

442,5 |

1,00 |

1,37 |

53,2 |

11,0 |

0,1 |

6,61 |

3,507 |

1,07 |

873,7 |

0,919 |

39 |

454,2 |

1,03 |

1,36 |

53,9 |

11,0 |

0,1 |

5,48 |

3,185 |

1,07 |

870,5 |

0,832 |

40 |

465,8 |

1,42 |

1,42 |

54,2 |

10,5 |

0,0 |

0,00 |

0,000 |

1,50 |

814,0 |

0,000 |

Таблица 1. Исходные данные по варианту

Материал |

Латунь |

||

|

260 |

МПа |

|

А |

30 |

МПа |

|

n |

0,6 |

||

Исходная толщина полосы |

15 |

мм |

|

Конечная толщина полосы |

1 |

мм |

|

Ширина полосы |

300 |

мм |

|

Длина рабочего участка |

450 |

мм |

|

Подача заготовки |

7 |

мм |

|

Радиус деформируемого валка |

68 |

мм |

|

Модуль упругости валка |

2,1 е+0,5 |

МПа |

|

Коэффициент Пуансона |

0,33 |

||

Радиус отхода валка от полосы |

3е+0,2 |

мм |

|

Жесткость рабочей клети |

2,5е+0,3 |

кН/мм |

|

Коэффициент внешнего трения |

0,08 |

||

Клиновидность |

0,135 |

||

Метод задания профиля рабочей клети |

В виде плавной «подходящей» кривой |

||